近距离煤层开采“三带”判别及其巷道维护方法

2022-06-16孙向峰

孙向峰

(太原东山李家楼煤业有限公司, 山西 太原 030400)

煤层群开采常采用下行开采方式,但在某些特定条件下,有可能需要先采下部煤层,然后再开采上部煤层,即采用上行开采方式。采用上行开采时,上部煤层有可能位于下部煤层采空区冒落影响区域内,为上覆煤层开采带来困难。这就需要对下煤层开采垮落带、裂隙带、弯曲下沉带(简称“三带”)范围进行判别[1-3]. 当上部煤层位于下部煤层开采所形成的平衡结构以上时,其连续性和完整性受到的破坏程度较小,可以上行开采。当上部煤层位于完全下沉带时,煤层几乎未受到破坏,可以开采;但对于上部煤层处于裂隙带时,也就是上部煤层与下部煤层的距离较近,能否安全开采则需要研究[4-6]. 某煤矿采用上行式开采方法,6#煤层下部为5#煤开采形成的采空区,为保证上行开采的安全性,需要分析5#煤层开采形成的采空区冒落“三带”分布情况,并针对影响范围内的巷道提出有效的维护措施。

1 工作面概况

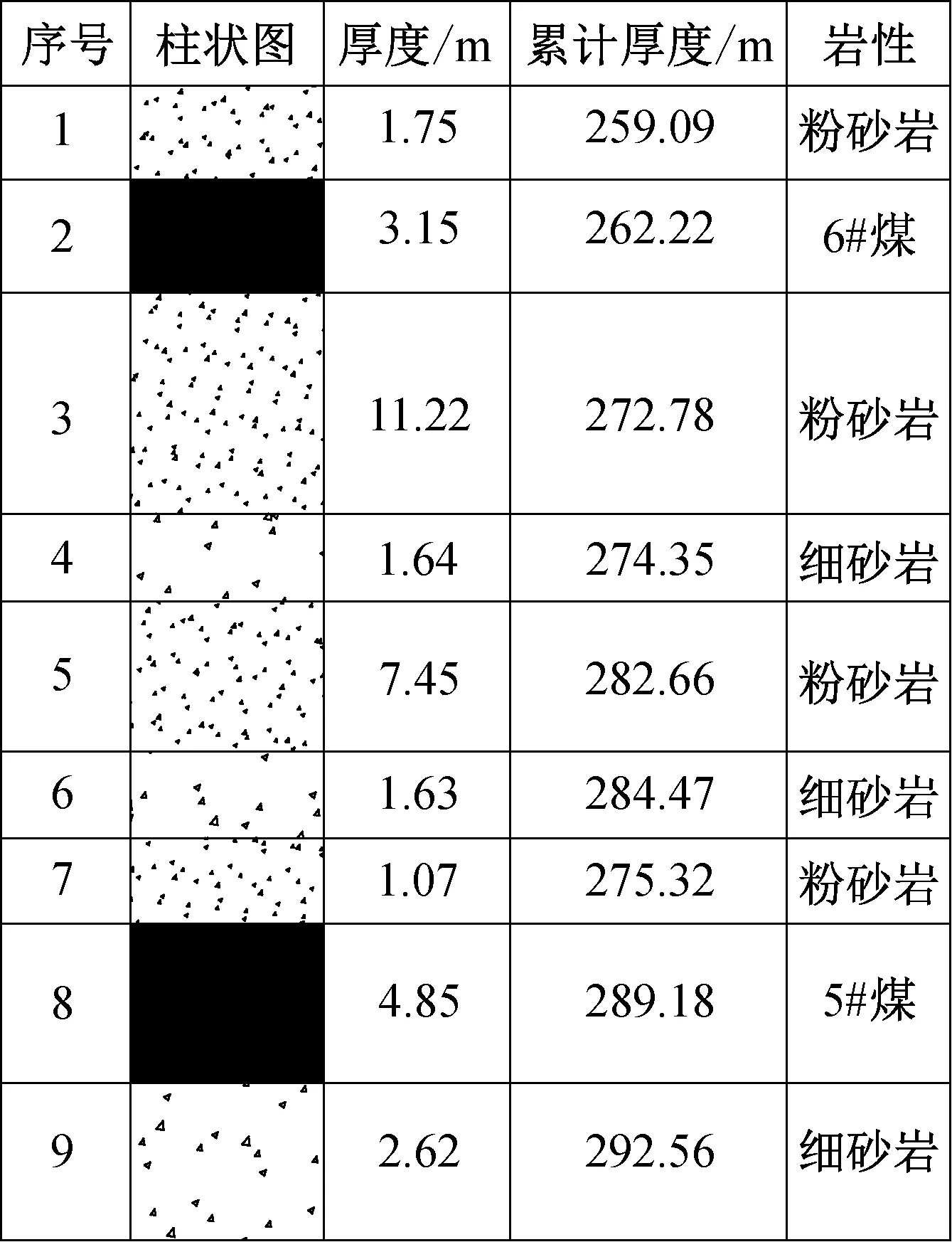

某煤矿2609综采工作面位于东二采区北翼6#煤层,煤层产状较平缓,倾角为0~8°,工作面走向长度1 200 m,倾斜长度150 m,采取上行式开采方法。2609工作面煤岩综合柱状图见图1.

图1 煤岩综合柱状图

该工作面在距机头26.5 m处,有一条落差3 m的正断层,断层将工作面顶板切割,破坏了顶板的完整性,因断层在切眼,开始回采即过断层,顶板错落处煤体片帮时有发生,需要采取合理的支护方法以及爆破方式,防止煤壁片帮导致冒顶事故的发生。

2 近距离煤层“三带”确定

针对缓倾斜煤层顶板破坏特征,一般可划分为“三带”,即冒落带、裂隙带与弯曲下沉带,该矿属于典型的缓倾斜煤层,且顶板岩层中等坚硬,顶板覆岩冒落带高度H冒表达式如下:

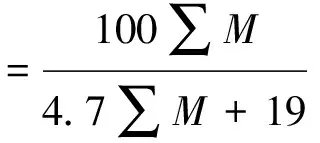

(1)

式中,∑M为累计采厚,取3.8 m.

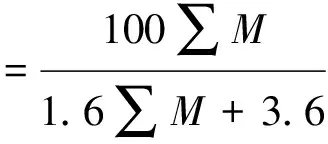

如果冒落带高度达不到两煤层间的垂直距离,在两煤层间的覆岩中还存在裂隙带,其高度H裂表达式如下:

(2)

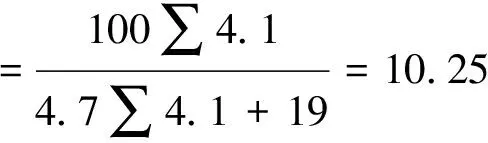

其中,冒落带高度H冒确定如下:

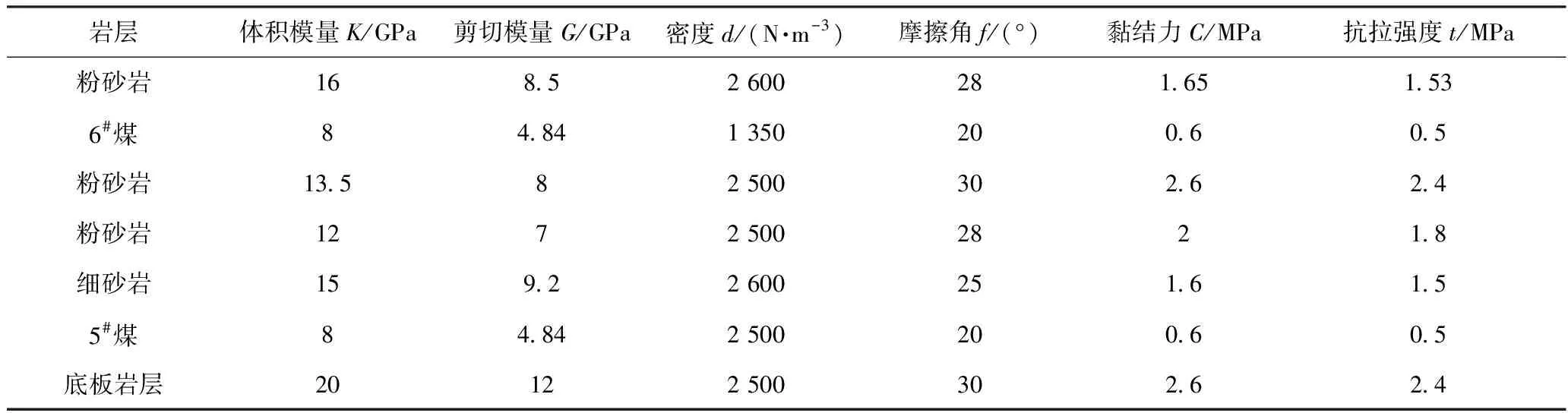

(3)

由于5#煤层与6#煤层间覆岩厚度约为23 m,大于冒落带高度,为此通过式(2)计算出下煤层开采时形成的裂隙带高度H裂确定如下:

(4)

通过上述计算分析,5#煤的直接顶位于冒落带内,而其上部的基本顶位于裂隙带内。为此,6#煤层的开采,会受到5#煤采空区的影响。

3 近距离煤层开采数值模拟分析

3.1 数值模拟方案

5#煤基本顶初次跨落步距为40 m,为了研究基本顶跨落前后对其上部2609工作面的影响,设计方案1(开采宽度40 m);5#煤开采80 m时,6#煤底板充分采动,为研究两者的充分采动影响,设计方案2(开采宽度80 m);由于2609工作面长150 m,为了研究超充分采动条件下,地表沉降特征,设计方案3(开采宽度150 m). 该次模拟设计以上3种方案,岩体力学参数见表1. 通过数值模拟,研究5#煤层开采后顶板冒落及位移变化情况,以此来分析其开采可行性。

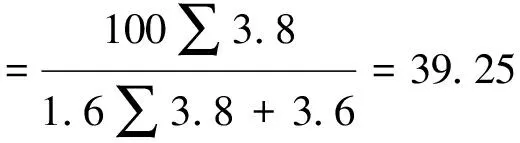

表1 岩体力学参数表

3.2 数值结果分析

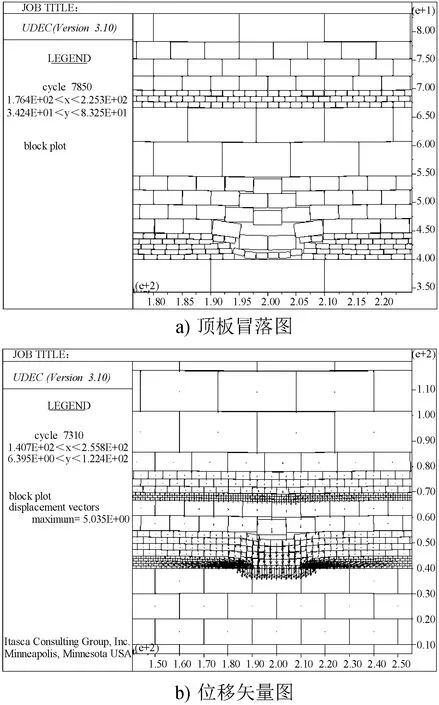

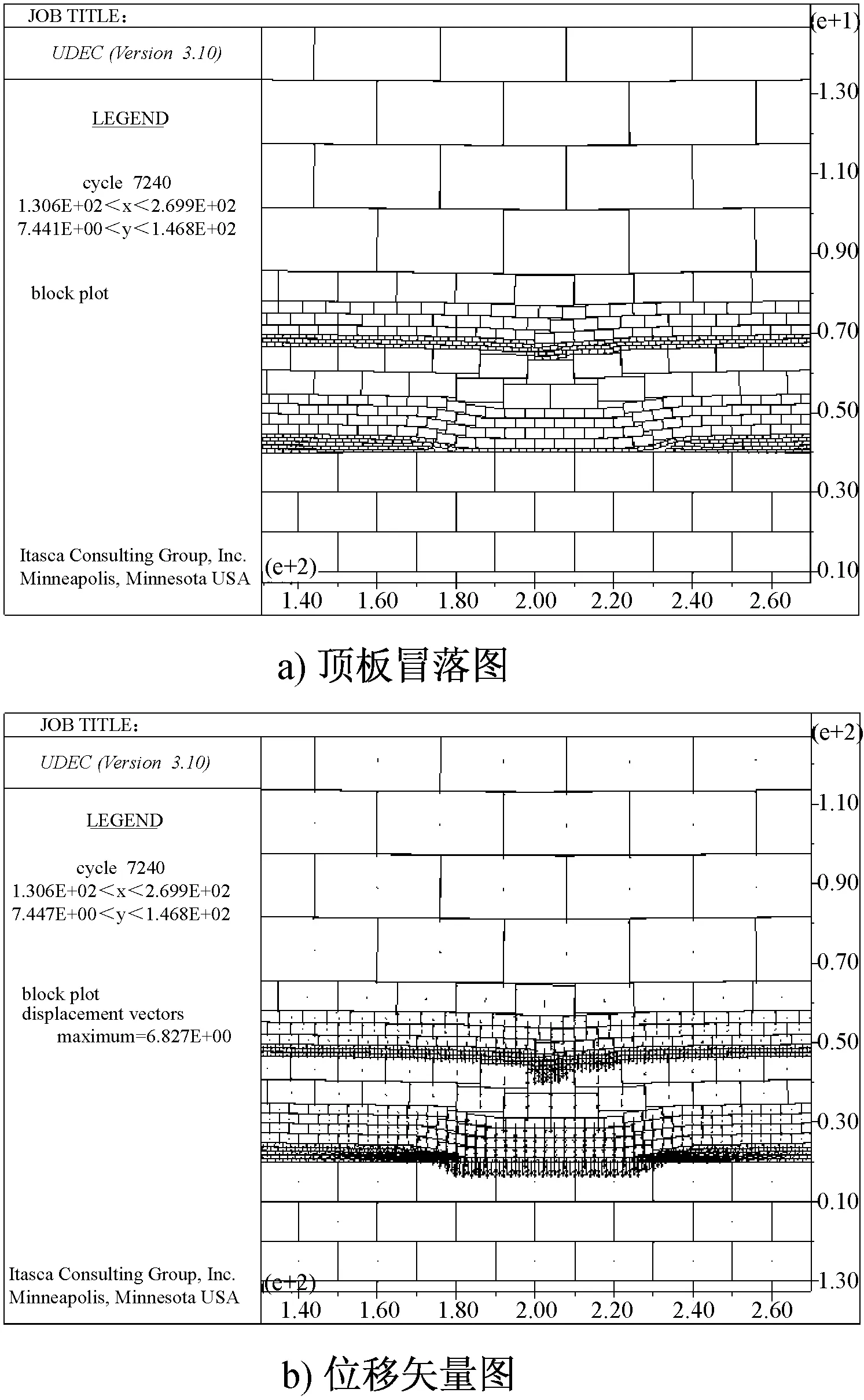

方案1(开采宽度40 m)的数值模拟结果见图2. 直接顶冒落岩块在采空区底部压实,基本顶初次断裂,冒落带高度约为9.9 m,此时裂隙带高度约为23.4 m,弯曲下沉带发育高度从直接顶上部至关键层位置,约为54.3 m. 覆岩的垂直位移发展,主要分布在开挖区域上部以及两帮位置,垂直位移分别为3.8 m与4.5 m.

图2 开采宽度40 m时顶板冒落及位移变化情况图

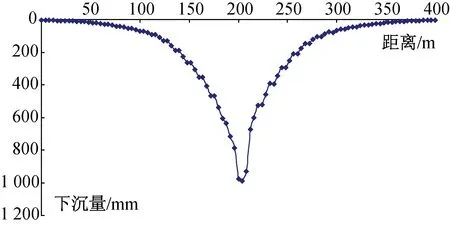

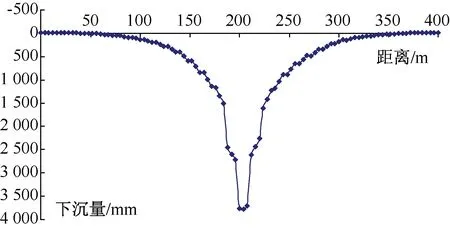

顶板下沉曲线见图3. 5#煤顶板下沉曲线在采空区中间达到最大值989 mm,向两侧逐渐减小,在距离采空区边界65 m位置,降到100 mm以下。随着采空区上覆冒落岩块逐渐压实,采空区周围的围岩变形量也逐渐增加,直到达到最终稳定。

图3 开采宽度40 m时顶板下沉曲线图

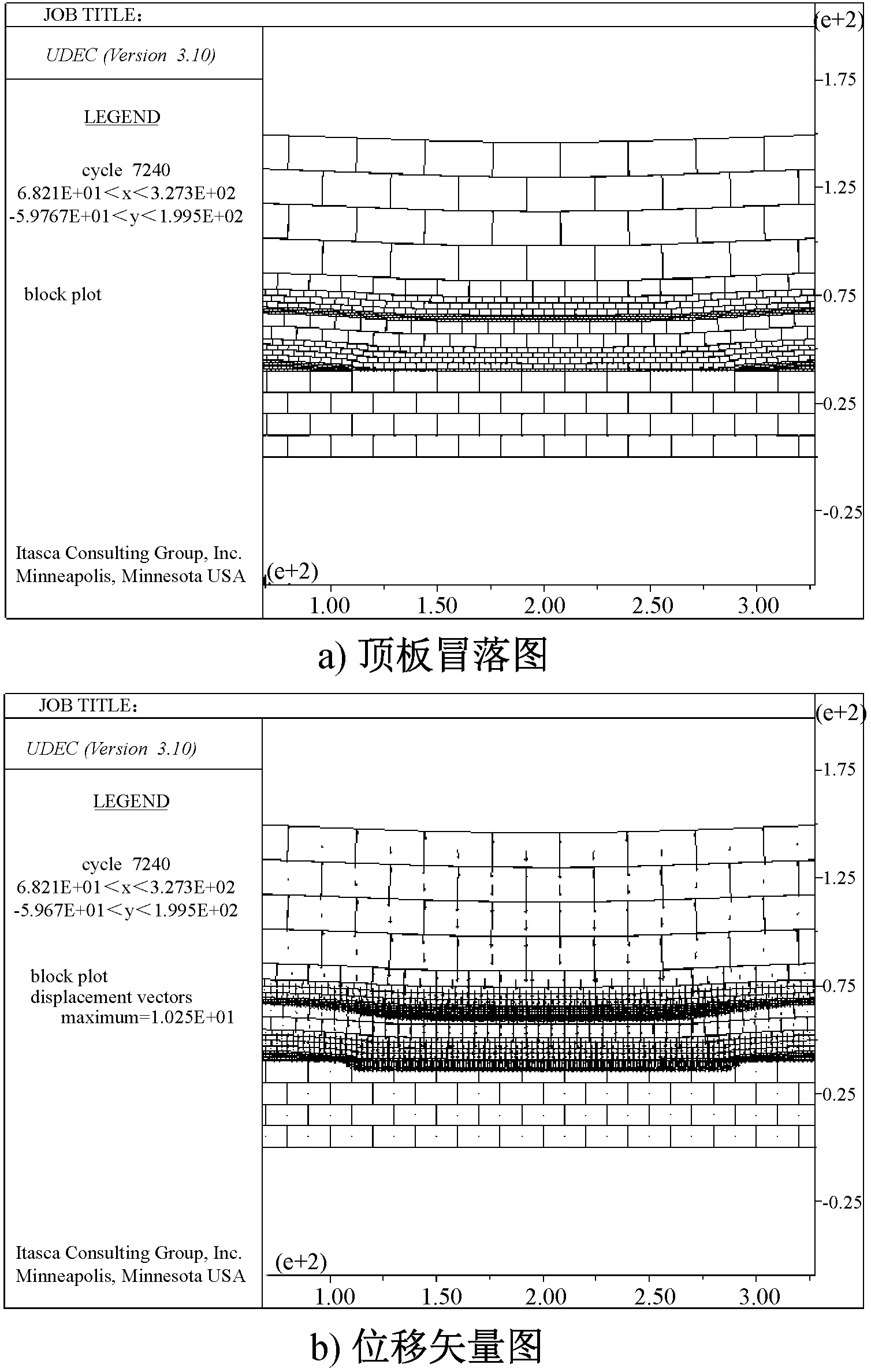

方案2(开采宽度80 m)数值结果见图4. 直接顶冒落岩块逐渐密实,基本顶表现为周期断裂发展,顶板冒落岩块以砌体梁分布特征为主。冒落带高度约为10.2 m,此时裂隙带高度约为38.5 m,弯曲下沉带发育高度即将通达地表。覆岩的垂直位移发展,主要分布在开挖区域上部以及两帮位置,垂直位移分别为4.1 m与9.2 m.

图4 开采宽度80 m时顶板冒落及位移变化情况图

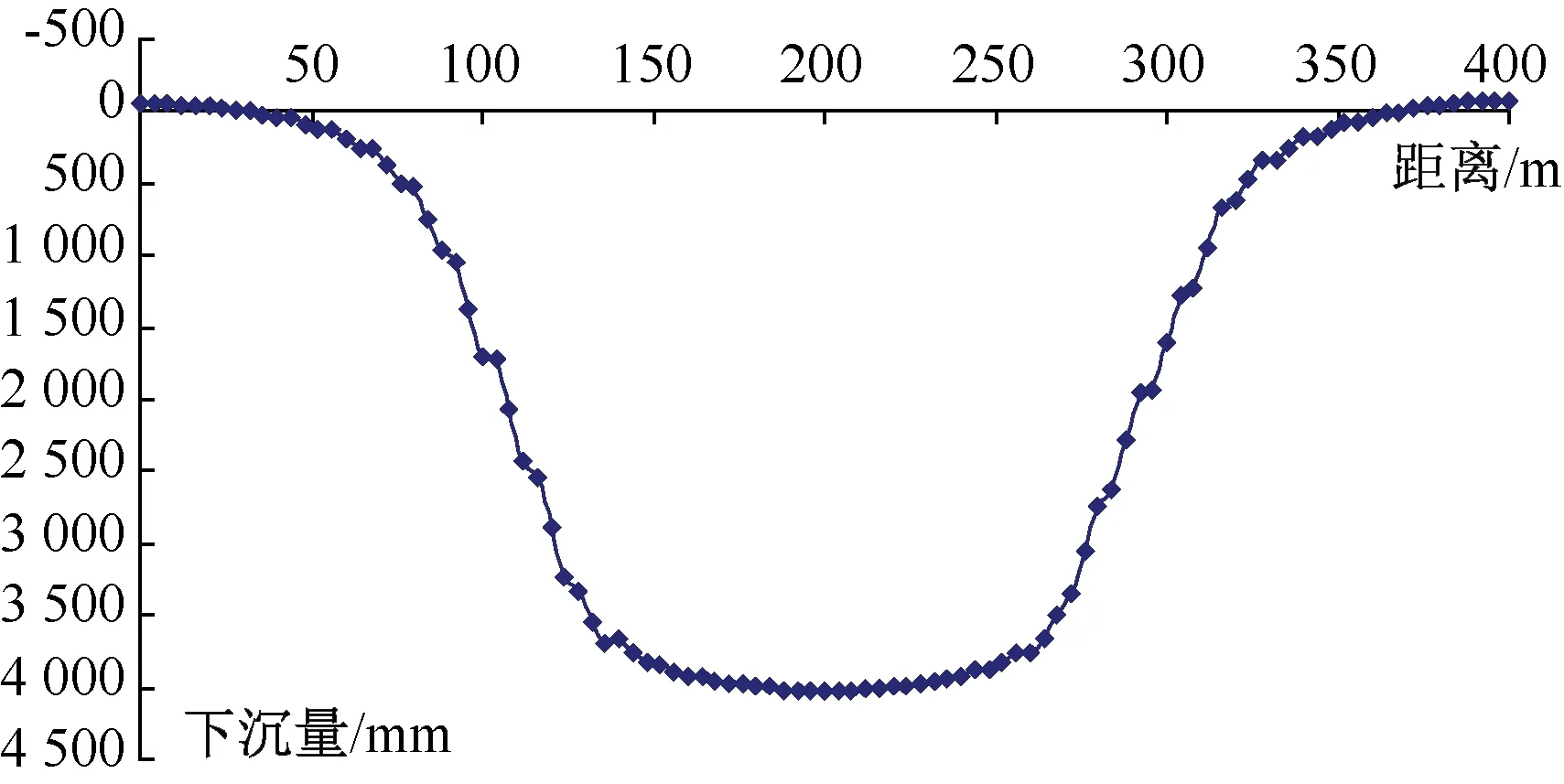

顶板下沉曲线见图5. 5#煤顶板下沉曲线在采空区中间达到最大值3 783 mm,向两侧逐渐减小,在距离采空区边界75 m,降到100 mm以下。可以看出,5#煤开采80 m时,对6#煤底板已充分采动。

图5 开采宽度80 m时顶板下沉曲线图

方案3(开采宽度150 m)数值结果见图6. 此时,冒落带高度约为10.3 m,裂隙带高度约为39.6 m,弯曲下沉带发育至地表,并且沉降明显。覆岩的垂直位移发展,主要分布在开挖区域上部以及两帮位置,垂直位移分别为4.3 m与12.3 m.

图6 开采宽度150 m时顶板冒落及位移变化情况图

顶板下沉曲线见图7. 5#煤顶板下沉曲线在采空区中间达到最大值4 032 mm,向两边逐渐减小,在距离采空区边界55 m,降到100 mm以下。可以看出,5#煤开采150 m时,6#煤底板已经超充分采动。

图7 开采宽度150 m时顶板下沉曲线图

数值模拟获得的“三带”范围见表2. 可以看出,5#煤层充分采动后,冒落带与裂隙带高度与前述理论分析结果基本一致,进一步验证了数值分析的可靠性。研究以100 mm沉降量为阈值,确定不同方案条件下,5#煤层开采对6#煤层的影响范围分别为63 m(方案1)、76 m(方案2)与57 m(方案3).

综合上述分析,覆岩的垂直位移发展,主要分布在开挖区域上部以及两帮位置,随着开采宽度的扩大,顶板沉降位移也随之增加,冒落带高度达10.3 m,裂隙带高度达38.6 m,下煤层采空区冒落对上煤层开采影响范围达57~76 m. 当开采宽度为40~150 m时,5#煤顶板由初次断裂至周期断裂发展,直到充分采动,这时需要对上部6#煤层影响范围内的巷道以及过断层巷道加强支护,方可进行回采;当开采宽度达150 m时,下层煤顶板已超充分采动,并趋于稳定,当上部工作面位于这一区域时,可正常回采。

“三带”名称方案1方案2方案3冒落带/m9.910.210.3裂隙带/m23.438.539.6弯曲下沉带/m54.3通达地表通达地表

4 工作面巷道维护方法

4.1 加强巷道支护

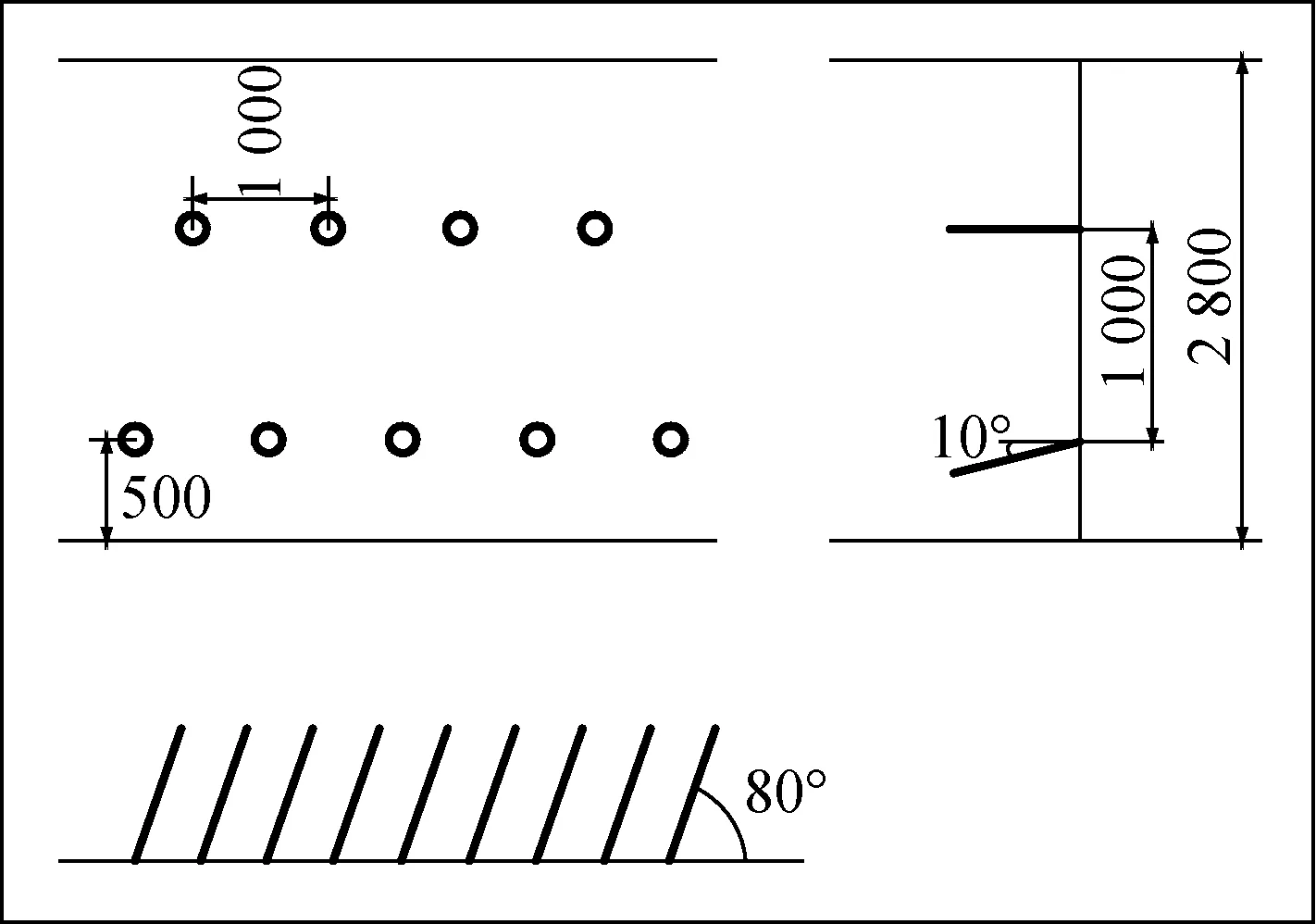

由于2609工作面巷道存在时间过长,局部区域矿压显现明显,为避免发生巷道顶板事故,需要对下煤层采空区影响范围内巷道进行维护,巷道维护范围见表3.

表3 2609工作面巷道维护范围表

具体维护措施如下:

1) 打板采用3.15 m单体打板架棚,进风巷一梁3柱,排距1 m,回风巷一梁4柱,排距0.8 m;单体柱用8#铅丝或尼龙绳拴牢,柱阀卸载口统一朝向老塘方向。支柱打在实底,保证上顶背实充分接顶。

2) 在进风巷道440~520 m处,巷道顶中加打锚索,间距3 m,进风行人运输联巷顶中加打锚索间距5 m.

3) 架设平顶拱棚时,棚子间距900 mm,每架用3对金属支撑杆固定牢固,正顶、两帮卡缆用5分角铁做支拉杆连锁卡牢。U型钢搭接处严禁使用单卡缆,梁腿搭接为(400±50) mm,搭接处上好两个卡缆,保证卡缆螺栓扭矩15 kN·m以上。

4) 在进风行人运输联巷与工作面进风巷交差口处加打两个3 m×1.5 m木垛,木垛横纵梁之间摆平,顶部插背严实。

4.2 提高巷道过断层安全性

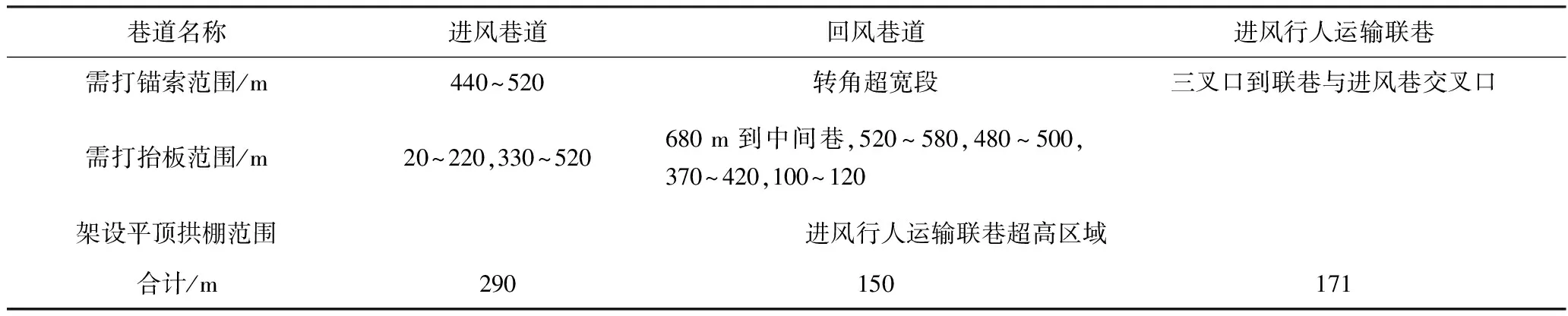

对于过断层巷道,采取在断层附近打膨胀锚杆加固煤壁,防止片帮过大失去对顶板的控制造成冒顶。打设锚杆技术要求:呈“一”字布置;锚杆距顶板0.5 m左右,间距0.8 m,仰角30°;锚杆外露不大于100 mm(图8).

图8 膨胀锚杆布置图

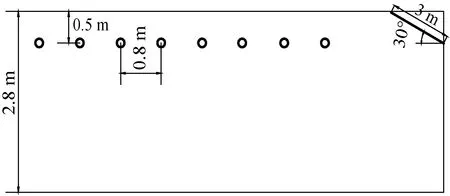

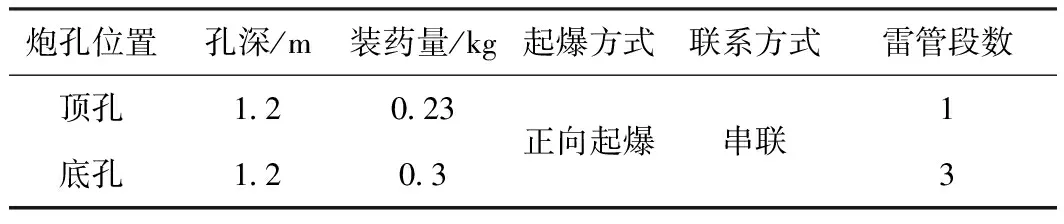

过断层时如岩石硬度较大,不得强行割煤,采用打眼放松爆破措施,炮孔布置参数见表4. 打眼响炮时,采用矿用乳化炸药;打眼人员进入煤壁侧作业,必须坚持敲帮问顶制度,必须停机闭溜并闭锁,作业人员要在完好的支架下或可靠的支护下作业,严禁空顶作业,炮孔布置方式见图9.

表4 炮孔布置参数表

图9 炮孔布置图

5 结 论

1) 通过理论计算分析,确定冒落带高度为10.25 m,裂隙带高度为39.25 m,由于两煤层垂距约为23 m,即6#煤层位于下部5#煤层采空区冒落裂隙带影响区域内,2609工作面会遭受下部采空区冒落威胁。

2) 通过数值模拟分析,采空区覆岩的垂直位移发展,主要分布在开挖区域上部以及两帮位置,并且由采空区中心区域向两侧逐渐减小,采空区冒落对上煤层开采的影响范围为57~76 m,需要对上部6#煤层影响范围内的巷道以及过断层巷道加强支护。

3) 针对2609工作面安全回采需要,对于采空区冒落影响范围内的巷道提出打锚索、抬板以及架设平顶拱棚维护方法;对于过断层巷道提出打膨胀锚杆与松动爆破相结合的安全措施,保障了工作面安全回采。