基于最小二乘法的供水泵站变频控制系统设计

2022-06-15曹景玉

曹景玉,沈 宁,孔 欣

(水发规划设计有限公司,山东济南 250000)

自动化变频器在供水设备上得到了广泛应用,其发展迅速且智能化程度较高[1]。以往大都使用基于PLC 技术的供水泵站变频控制系统,该系统以泵站总管的出水压力为控制目标,将设定压力值和实际反馈压力值作比较,差值输入经PID 调整器压力显示处理后,输出信号至变频器以控制泵的运行速度,即使在供水泵站流量快速变化的情况下,供水压力也能在相关作用下趋于稳定状态[2]。虽然这类传统PLC 控制系统中已加入了液力偶合器调速装置,但是尚未涉及调速装置的优化,同时,将PLC 系统中的串级调速装置优化为功率转换装置,虽然优化后的系统调节结构简单、设备维护方便,但与此同时,其能耗较大、控制效果不佳。

针对上述问题,提出了基于最小二乘法的供水泵站变频控制系统,其关键在于可以在保证系统频率调节能力的前提下,对系统进行初始化调试,使供水泵站变频控制系统设计成为最佳的解决方案。

1 系统硬件设计

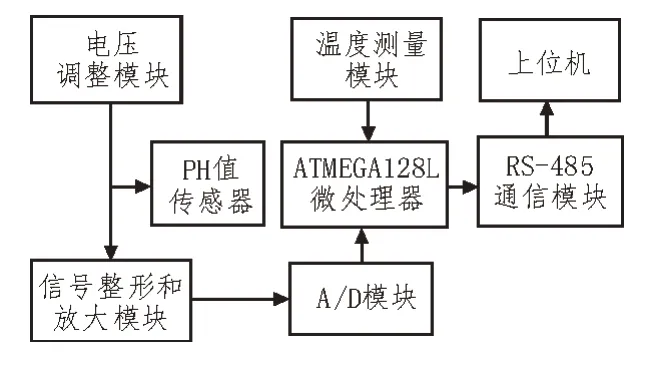

供水泵站变频控制系统以ATMEL 公司研发的ATMEGA128L 单片机为核心处理器,通过转换模块得到4 个处理通道,此时,传感器会发送被放大的信号。经过单片机处理后,转换成相应的频率控制,转换信号以后,处理结果通过RS-485 通信传输到上位机,为了避免因温度过高影响电路安全,保证温度变化平稳,引入了温度测量模块,以供未来数据处理时使用[3]。图1 为供水泵站变频控制系统硬件结构。

图1 供水泵站变频控制系统硬件结构

ATMEGA128L 单片机核心处理器是一款高效能、低功耗的8 位微处理器,工作电压低至2.7 V,具有先进的RISC 结构,在大多数情况下能在一个时钟周期内完成指令,16 MHz 的工作性能可以达到16 MIPS。该片集成了4 k 字节的EEPROM,在大多数情况下都能满足数据存储和备份的要求。将8 通道A/D转换模块集成到芯片中,以8位和10位的采样精度作为选配参数,同时,通道还能接收来自4 个电路的参数,保证采集信号的稳定性[4]。E331D 型复合电极分为基准电极和测量电极两部分,基准电极安装于基准电压调节模块,测量电极安装于基准电压采集放大模块[5]。

1.1 中央控制器

中央控制器结构如图2 所示。

图2 中央控制器结构

中控台在运行过程中,通过压力传感器将管路实际压力(P 管)传送到压力显示装置,采用PLCA/数模转换法,比较分析管路的实际压力与设定压力,若管路实际压力大于设计压力0.5 MPa,则在主变频下停止指示;若管路实际压力小于管路设定压力0.5 MPa,则在主变频下停止指示[6]。原变频运行单元改为工频运行,新开关组成为变频运行,始终保持设定压力值,从而实现恒压供水[7]。

1.2 电路设计

以ARMCortex-M3 系列32 位处理器单片机为核心,主控芯片选用低能耗模式,在保证正常工作的同时又能降低功耗[8]。利用PCA9685 模块(PWM)实现16路12位高精度脉宽调制,采用TTL级标准串口协议进行通信接口的执行,在工作时波特率为115 200 b/s,字符指令用于接收外部输入[9-10]。主芯片根据IIC 协议对串口接收的指令进行处理,并控制PCA9685 模块输出PWM 信号至控制操作器,通信接口执行后返回指令。

1.2.1 电源电路

为保证各回路保持稳定,电路选择稳压集成电路,可提供不同平稳电压[11]。

1.2.2 输入电路

根据电机的不同运行方式输入相应的数据参数,如反向指令、多数转速指令、故障复位等电机运行信号[12-13]。

1.2.3 显示电路

参数由LED 数码管进行显示,通过PID 控制电流、管路压力、频率指示、电压等参数,经过显示电路精确显示出系统的参数和相关状态。

1.2.4 运行电路

为了实时观察设备的运行状态,系统通过LED指示灯作为状态提示。当系统出现问题时,指示灯闪烁,同时会响起警报[14-16]。

1.2.5 输出电路

系统中设置了脉冲输出、多功能模拟量输出、故障点输出和多功能断路器输出等多种输出形式,通过PLC、A/D 数模转换传递信号,能准确有效地反映系统的工作状态。

1.2.6 电压调整电路

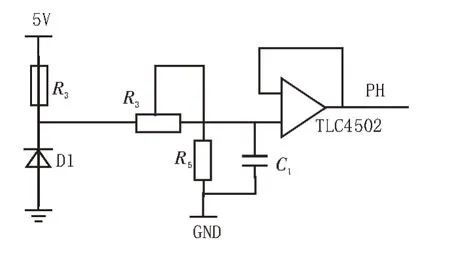

文中单片机A/D 转换电路的参考电压为5 V,即规定传感器的测量电极输出电压经信号放大后必须在0~5 V 范围内,同时,测量电极的电压要高于参考电极的电压,当测量溶液为酸性时,测量电极的电压比参考电极的电压要低;当测量溶液为碱性时,测量电极的电压比参考电极的电压要高,在采集信号时,系统能否正确选择合理的电压,是采集信号的关键。图3 为电压调整电路。

图3 电压调整电路

1.3 信号采集与放大模块

频率控制传感器测量电极输出的电压值为毫伏级,当被测溶液频率控制发生变化时,测量电极输出的电压信号变化很小,当温度一定时,溶液保持一定的频率变化,此时输出的电压为0.059 V,因为数值较小,单片机收集处理会比较困难,所以必须设计信息接收和放大功能模块,将输出电压放大,提高单片机采集信息的精度。

使用放大芯片TLC4502,输出的电压信号可以被放大3 倍以上,并传送到3 号引脚,被放大的电压经过新的电阻传输到单片机转换器中,完成信号放大。

1.4 变频控制器

排水系统的输水管道采用DN300UPVC 管。水库出口设有OST200-420 A型两台水泵,泵的参数:Q=515 m3/h,H=43 m,P=9 kW,架构一套变频控制系统,两个水泵共用一个ABBVF-S11-4015 PL 变频器,变频控制器结构如图4 所示。

图4 变频控制器结构

变频控制器是一种实现变频器远程操作的智能设备,通过RS-485 实现远程控制变频器的启动与停止,并实时显示其工作频率和实际转速等信息,避免外界环境干扰。

2 系统软件设计

2.1 基于最小二乘法变频控制模型的构建

在传统的变频控制系统中,元件控制和基于节流或容积因子的控制方案都存在着明显的缺陷,如在传统的变频控制系统中,节流参数的调节是以阀的控制为核心。在高功率的情况下,变频控制系统的阀门压力F计算公式如下所示:

式(1)、式(2)中,Pi表示第i个传感器频率控制强度;Pv表示阀门的变频控制强度;Sv表示阀门的横截面积;Ct表示水泵中液体体积流量;N表示元件组数。

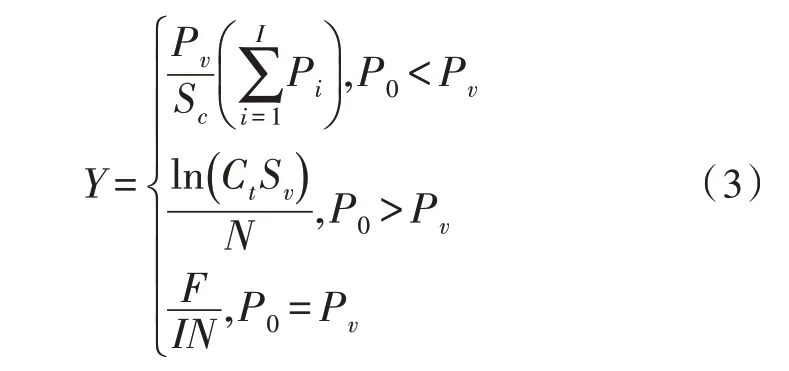

变频控制系统中传感器组和水泵之间的体积流量成为制约系统大功率应用的瓶颈,当控制频率为I时,供水泵单位时间内排出的气量Y为:

式(3)中,Sc表示供水泵活塞的面积;P0表示初始传感器频率变化控制强度,由此可获取单位时间内的气缸流量。

基于驱动系统的功率需求和阀门的控制损耗,结合电机推动力与传感器组水平方向和垂直方向的最大角弧度α、电机推动力与传感器组的角弧度β,可得出分布式驱动电机通过水泵在不同尺寸的动态流量推送时产生的动力。在传感器变频控制强度与阀门变频控制强度相同的情况下,从水平和垂直两个方向的弧度中,选取最大值和最小值进行积分求解。根据动态水泵容积流量和阀门的应力变化情况,确定频率变化控制能力。

为提高变频调速系统的工作效率,进一步提高元件的可靠性,采用最小二乘法来优化变频调速传感器组内各传感器的变频控制强度,以达到与阀门高度融合、减少控制损耗、提高变频调速系统的控制力和推动力的作用。

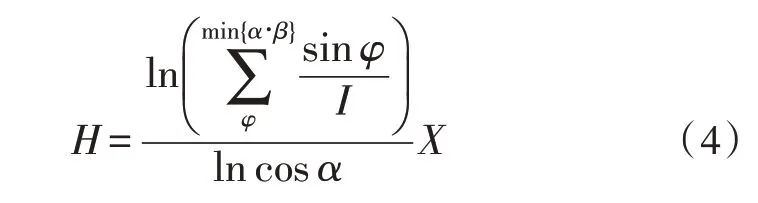

综上所述,对于给定的一组传感器,根据获取的变频控制力,可以使传感器组和阀门的融合程度最高。为此,有必要寻找电机和传感装置的最小二乘多项式曲线拟合函数X,由此构建基于最小二乘法的变频控制模型,如式(4)所示:

在该模型支持下,设计系统控制程序,分配I/O,并设计频率控制流程,实现供水泵站低功耗、高效的变频控制。

2.2 系统程序控制与I/O分配

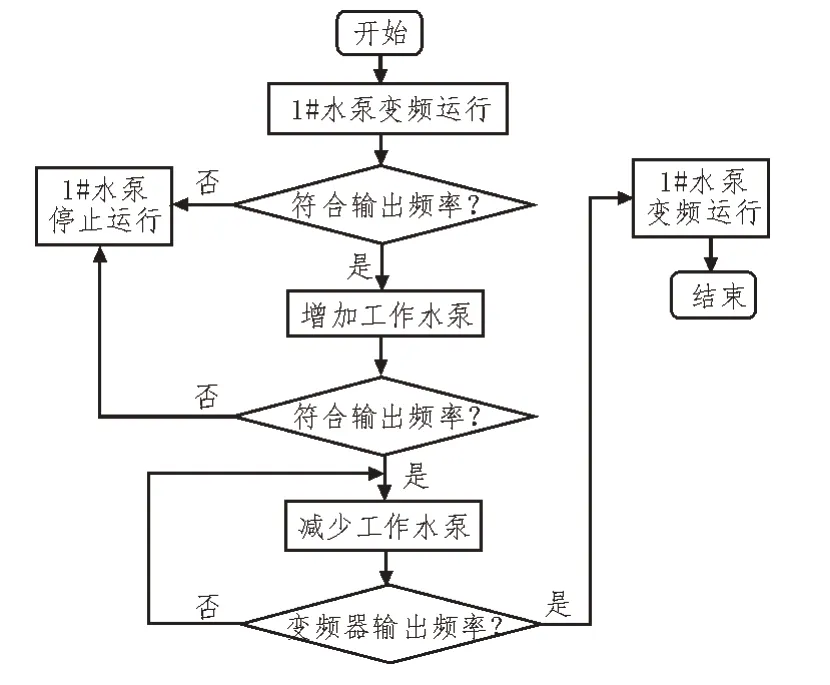

系统程序控制与I/O 分配如图5 所示。

图5 系统程序控制与I/O分配

由图5 可知,当系统处于自动启动状态时,首先启动1#水泵,等待5 s 后,使压力稳定下来,通过PLC可以检测变频器的输出频率。在检测到变频器的下界频率信号时,关闭1#水泵;反之,在检测到变频器的上界频率信号时,PLC 执行加泵操作:1)一台水泵工频运行,另一台水泵延迟1 s;2)一台水泵延迟1 s,开关全灭弧,另一台水泵延迟0.2 s。

在1#水泵上,为保护水泵和变频器而实现电气互锁,在等待5 s后,PLC在2#水泵进入变频运行后,继续检测变频器的输出频率。当检测到变频器的下界频率信号,关闭1#水泵,设2#水泵处于变频运行状态,等待5 s 后,如果PLC 再次检测到变频器的下界频率信号,同样关闭2#水泵;反之,当检测到变频器的上界频率信号时,PLC 再执行增压泵的动作。

将2#水泵改为工频运行,等待1 s 后,变频运行3#水泵。在3#泵投入变频运行后,等待5 s 后的PLC继续检测变频器输出频率,由此执行增泵、减泵动作,以满足恒压供水的目的。

此外,为便于检查维修故障,该变频器在设计中增加了故障显示和故障报警输出,其自身具有短路保护和过载保护功能,只需将变频器的辅助触点如故障输出点、接触器、热继电器等与PLC 连接即可。当出现故障时,PLC 通过程序扫描这些输入点,并作出相应动作。如果发现某台水泵有超载现象,则切断该泵的接触器投入备用泵,同时输出故障信号,以方便检查后及时维修。

3 实 验

为了验证基于最小二乘法的供水泵站变频控制系统设计的合理性,进行实验验证分析。利用某住宅小区的历史运行数据作为数据源,建立模拟实验室供水网络。根据水泵的流量和压力数据,拟合出水泵扬程参数、效率和流量功率的曲线方程,并修正了水泵特性曲线。在此基础上,确定了水泵变频调速的有效范围,分析水泵运行效率影响因素,其中,水泵出口流量为200 L/min,水泵出口压力为0.2 MPa。将PLC 控制系统与最小二乘法控制系统相结合,对阀门排量变化进行了对比分析。选取曲线上的随机一点作为实验点,以保证两台泵的调频接近甚至相同。

3.1 阀门位移变化

在基于最小二乘法的供水泵站变频控制系统上进行多次拉伸、压缩实验,使阀门出现位移,对比结果如图6 所示。

图6 不同方法阀门位移对比结果

由图6 可知,使用基于PLC 技术控制系统在变频控制时间为10 s 时,系统出现了多次位移,随着位移量增大,最大可达到0.085 mm,说明使用该系统已经很难承载大功率负荷液压变频需求。而使用基于最小二乘法系统在确保液压变频的同时,降低了阀门负荷,避免多次大幅度变化的位移。

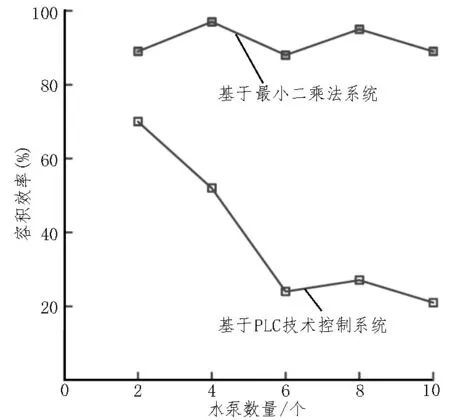

3.2 水泵容积效率

文中对比了基于PLC 技术控制系统和基于最小二乘法控制系统分析水泵容积效率,对比结果如图7所示。

图7 不同方法水泵容积效率对比结果

由图7 可知,基于PLC 技术控制系统水泵因大功率负荷,使得输出矩阵逐渐下降,说明该系统难以达到多次拉伸需求,系统具有明显瑕疵;文中使用基于最小二乘法控制系统通过控制曲面流量,能够进行有效的调节,容积效率明显高于基于PLC 技术控制系统。

4 结束语

基于最小二乘法的供水泵站变频控制系统的水泵采用先开后关的循环型工作方式,工作泵和备用泵不固定,防止设备生锈,并且采用无级变速,通过减少水量调节系统的状态参数,其具有节能、可靠、自动化程度高等优点,该系统可以替代传统的水塔、高位水箱、气缸等供水方式,具有较好的经济和技术效益,应用前景广阔。