砂带磨削钛合金表面粗糙度工艺参数的敏感性研究*

2022-06-13伍娅曹岩

伍娅 乔 虎 曹岩

(西安工业大学机电工程学院,陕西 西安 710021)

表面粗糙度是表面完整性最重要的评价指标之一,其值的大小对构件的耐磨性能、疲劳性能、应力腐蚀性能等具有重要的决定作用[1]。钛合金作为典型的高强度合金材料,具有耐腐蚀性良好、密度小、减震性能稳定以及比强度高等一系列优点,在航空航天方面得到了广泛的应用[2]。但是在砂带磨削钛合金表面加工中,在磨粒的挤压作用下容易产生塑性变形、加工硬化以及微裂纹等现象,从而影响磨削表面质量,这与磨削工艺参数紧密相关[3]。国内外学者对钛合金加工表面完整性进行了许多研究。

Khellouli A 等对砂带磨削的磨损机理及接触轮与工件之间的弹性接触进行了研究,并分析了工艺参数对工件表面粗糙度的影响[4]。Bigerelle M 等建立了砂带磨削的磨损机理模型,并研究了工艺参数对表面粗糙度的影响[5]。李婕等基于BP 神经网络建立表面粗糙度的预测模型,并采用遗传算法和粒子群算法对工艺参数进行优化,获得最佳工艺参数组合[6]。上述研究大多针对工艺参数对表面粗糙度的影响分析,对于可参考的砂带磨削工艺参数调整范围较少,因此,有必要进行砂带磨削钛合金表面粗糙度加工参数敏感性的研究。

本课题主要内容如下:首先,在分析砂带磨削工艺参数的基础上设计了正交试验,建立了表面粗糙度灵敏度数学模型;其次,分析了工艺参数区间敏感性,确定了工艺参数稳定域和非稳定域;最后,提出了确定工艺参数优选区间的方法,确定了砂带磨削工艺参数的优选区间。

1 试验条件及方法

1.1 试验仪器及设备

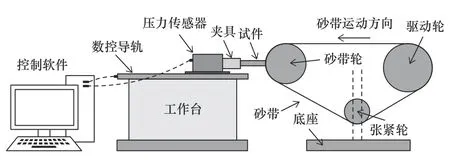

支撑本课题实验所用到的恒压力砂带磨削实验台结构图如图1 所示。

图1 恒力砂带磨削实验台结构示意图

砂带磨削试验台主要由转速可调的砂带机、夹持装置、压力传感器和由步进电机驱动的数控导轨组成。通过调节驱动轮的转速可改变砂带的线速度,压力传感器可实时测量试件与接触轮之间的压力并反馈给控制软件,从而控制数控导轨按照一定的速度前进或后退,进而保持试件与接触轮之间的接触压力不变。

此外还需要用到的仪器有ZeGage™光学轮廓仪,采用非接触式的方法,用以测量试件的表面粗糙度。

1.2 试验材料

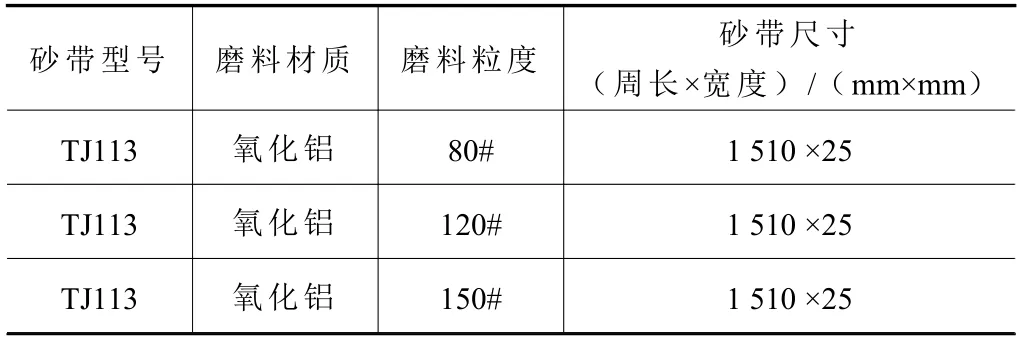

试件材料为钛合金TC4,尺寸为:15 mm×40 mm(直径×长度)。所用到的砂带参数如表1 所示。

表1 砂带参数

1.3 试验方案

本课题研究工艺参数(砂带粒度P、砂带线速度Vs、磨削压力F、表面粗糙度Ra)的影响,采用三因素三水平的正交试验进行,以分析不同工艺参数的交互作用所产生的影响,试验方案与结果如表2 所示。

表2 正交试验方案与结果表

2 表面粗糙度工艺参数敏感度分析

首先通过建立表面粗糙度的经验公式,对砂带磨削表面粗糙度工艺参数灵敏度进行分析,得到磨削表面粗糙度与工艺参数之间的灵敏度关系,从而对敏感的工艺参数进行灵敏度计算,得到表面粗糙度变化平缓的工艺参数敏感性区间。

2.1 表面粗糙度经验公式的建立

表面粗糙度与工艺参数之间的指数模型为

式中:Ra 为表面粗糙度;P为磨料粒度;Vs为砂带线速度;F为磨削压力;K为比例系数;α、β、γ为对应参数的指数。

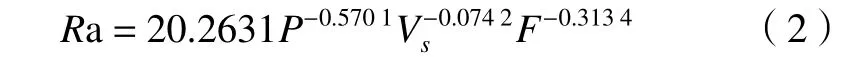

由式(1)结合表2 的正交试验结果,运用多元线性回归分析法,求得砂带磨削钛合金表面粗糙度经验公式为

对式(2)分别采用F 检验法和相关系数检验法进行显著性检验。F=35.137>F0.05(3,9)=3.86;相关系数R2=0.954 7,一般地,相关系数绝对值在0.8~1 范围内,可判断回归自变量与因变量具有较强的线性相关性。通过以上两种方法的检验,均表明所建立的表面粗糙度经验模型是显著的。

2.2 表面粗糙度工艺参数灵敏度分析

2.2.1 灵敏度模型计算

表面粗糙度工艺参数灵敏度表示表面粗糙度对单一工艺参数变化的敏感程度或称为变化率[7]。

根据灵敏度的数学定义,表面粗糙度对工艺参数(磨料粒度、砂带线速度、磨削压力)的灵敏度模型表示为

由于式(2)是根据正交试验获得的,其初始设定的工艺参数组合为离散点,因此在计算S RaP、S RaVs、S RaF时,P、Vs、F的取值为试验所选参数的平均值,即为。

由式(3)可得表面粗糙度对磨料粒度、砂带线速度、磨削压力的灵敏度模型为

2.2.2 灵敏度曲线分析

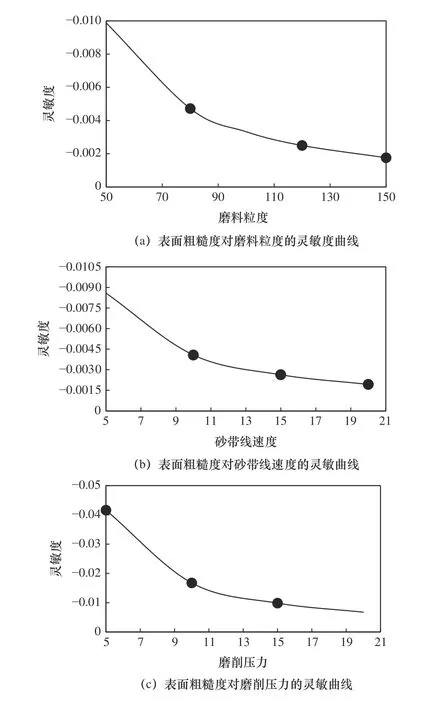

由式(5)得到的表面粗糙度对磨料粒度、砂带线速度、磨削压力的灵敏度曲线如图2 所示。

由图2a 可知,在磨料粒度区间[80#,120#]的灵敏度值大于区间[120#,150#],即在磨料粒度从120#变化到150#时,其表面粗糙度的变化比较平缓。由图2b 可知,在砂带线速度区间[10 m/s,15 m/s]的灵敏度值大于[15 m/s,20 m/s]区间,即当砂带线速度值从15 m/s 变化到20 m/s 时,其表面粗糙度值的变化平缓。由图2c 可知,在磨削压力区间[5 N,10 N]的灵敏度值大于[10 N,15 N]区间,即当磨削压力从10 N 变化到15 N 时,其表面粗糙度值的变化平缓。

图2 表面粗糙度的灵敏度曲线

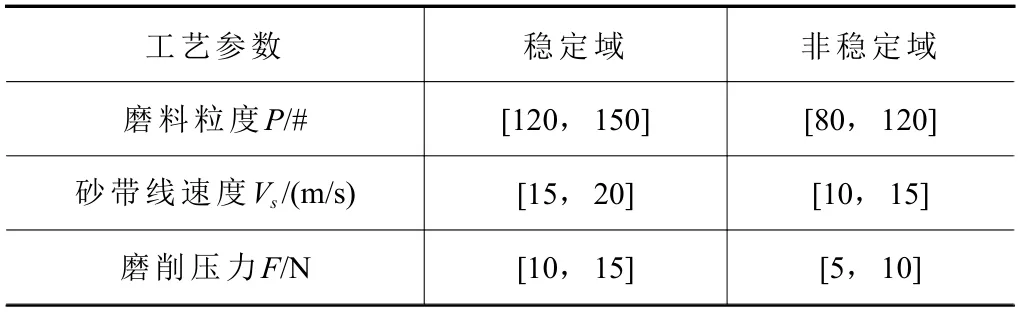

2.2.3 工艺参数稳定域与非稳定域

表面粗糙度工艺参数的稳定域是指表面粗糙度的变化对工艺参数的变化不敏感的参数范围,非稳定域是指表面粗糙度的变化对工艺参数的变化敏感的参数范围。

对于n个因素(N1,N2,···,Nn)、m个水平(M1,M2,···,Mm)的正交试验,提出工艺参数稳定域和非稳定域的划分方法:(1)根据灵敏度曲线,对因素Np(p=1,2,···,n),计算灵敏度值在[M1,M2]、[M2,M3]等m-1 个水平区间内的变化幅度值,记为A1,A2,···,Am-1;(2)计算m-1 个灵敏度值变化幅值A1,A2,···,Am-1的平均值为,定义Aj(j=1,2,···,m-1)>的区域为非稳定域,Aj<的区域为稳定域[7]。

根据表面粗糙度分别对磨料粒度、砂带线速度、磨削压力的灵敏度曲线,获得本课题实验参数范围内磨料粒度、砂带线速度、磨削压力的稳定域和非稳定域如表3 所示。

表3 工艺参数稳定域与非稳定域

3 工艺参数区间优选

基于表面粗糙度工艺参数灵敏度分析,并结合原始正交试验数据的极差分析,砂带磨削钛合金表面粗糙度的工艺参数区间优选步骤如下。

(1)由式(5)的表面粗糙度灵敏度模型可知,表面粗糙度受磨料粒度的变化最为敏感,受磨削压力的变化敏感则次之,受砂带线速度的变化敏感度最小。

(2)确定磨料粒度和磨削压力的稳定域和非稳定域,如表3 所示。

(3)通过正交试验的极差分析法,得到图3所示的敏感工艺参数(磨料粒度、磨削压力)在稳定域和非稳定域时表面粗糙度的变化范围;还可以得到非敏感工艺参数(砂带线速度)在所选取参数内的变化范围。

由图3a 可知,磨料粒度稳定域表面粗糙度值在0.488~0.539 μm,非稳定域表面粗糙度值0.539~0.699 μm;随着磨料粒度的增大,表面粗糙度值减小。

由图3b 可知,砂带线速度稳定域表面粗糙度值在0.555~0.570 μm,非稳定域表面粗糙度值0.570~0.602 μm;随着砂带线速度的增大,表面粗糙度值减小。

由图3c 可知,磨削压力稳定域表面粗糙度值在0.498~0.529 μm,非稳定域表面粗糙度值0.529~0.700 μm;随着磨削压力的增大,表面粗糙度值减小。

图3 粒度、线速度、压力对粗糙度的影响

最后,为了得到稳定的磨削表面粗糙度,选择的砂带磨削钛合金TC4 工艺参数优选区间如表4 所示,该优选区间能够保障较稳定的表面粗糙度。磨料粒度在非稳定域内的表面粗糙度波动范围小于稳定域,所以,磨料粒度优选区间选择非稳定域。如果要进行参数值调整,需进一步计算它们的稳定域和非稳定域。

表4 工艺参数优选区间

4 结语

(1)由显著性检验可知,所建立的砂带磨削钛合金表面粗糙度指数模型的置信水平在95%以上,相关系数为0.954 7,因此,所构建的模型准确可靠。

(2)钛合金TC4 在砂带磨削条件下,表面粗糙度受磨料粒度的变化最为敏感,受磨削压力的变化敏感度次之,受砂带线速度的变化敏感度最小。

(3)获得磨削参数的优选区间:砂带粒度从120#~150#,砂带线速度从15~20 m/s,磨削压力从10~15 N,可以使表面粗糙度控制在0.57 μm 以内。