气化炉扩能改造的优化操作

2022-06-13姬恒山马小刚

姬恒山, 马小刚

(联泓山东化学有限公司, 山东枣庄 277500)

联泓山东化学有限公司气化装置采用多喷嘴对置式水煤浆加压气化工艺,单炉投煤量为1 500 t/d, 气化炉设计运行压力为6.5 MPa。一期于2009年12月投产,年产30万t甲醇;二期于2011年11月投产, 年产30万t甲醇。气化系统2开1备运行,装置原设计年产醇氨60万t,后变更为72万t。

1 气化炉扩能改造

2017年,为将甲醇产能扩充到90万t,公司决定对气化炉扩能改造,并与华东理工大学沟通确定了改造方案。方案中,气化炉部分背衬砖减薄100 mm,隔热砖厚度增加25 mm;气化炉内径增大150 mm,燃烧室容积增加13%。燃烧室容积增大后,气化炉具备了负荷提升的条件,需要改造与之匹配的供氧系统、气体净化系统。扩径氧气管线以及将其材质更换为蒙乃尔,可以满足单烧嘴氧量为13 000 m3/h的工艺要求;将洗涤塔下部3层塔盘更换为固阀塔盘,增大气体上升流通截面,降低气体流速,防止向后系统带水[1]。

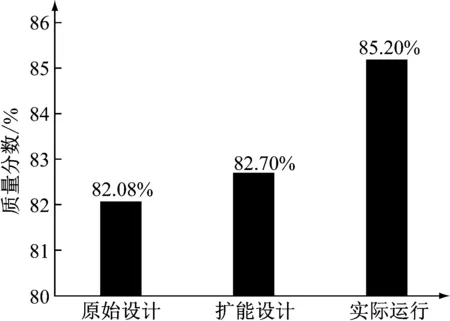

气化炉燃烧室容积增大后,新工艺包设计投煤量增加26%,单炉投煤量达到1 893 t/d(干基为1 647 t/d);物料停留时间延长,反应充分,有效气成分提升较明显,实际运行中平均有效气质量分数为85.20%(见图1)。新工艺包设计有效气产量增加30%,单炉体积流量为123 750 m3/h。3台气化炉于2018年1月全部改造完成,单炉有效气产量达到134 260 m3/h,双炉运行甲醇产量超过3 000 t/d。

图1 有效气(CO+H2)质量分数变化

2 扩能改造后出现的问题

扩能改造后,系统运行操作引发新的问题。

2.1 高负荷、高压力下单烧嘴带压联投

为满足用氧需求,建造三期空分,蒸汽基本饱和利用。现阶段系统负荷高导致单烧嘴跳车,为了平衡全厂蒸汽,不至于引起更多界区停车,气化炉必须在高负荷(95.5%)、高压力(6.0 MPa)下完成单烧嘴的带压联投。

如何在6.0 MPa系统压力下实现煤浆管线与气化炉炉膛压差(PT1103-PT1202)≥0.8 MPa和氧气管线与气化炉炉膛压差(PT1200-PT1202)≥1.0 MPa,是系统单烧嘴联投成功的关键[2]。

建立满足投料氧气开工流量,逐步缓慢关小氧气放空阀后手动遥控阀(HV1203),使氧气管线压力维持在7.0 MPa左右。由于煤浆固液混合物黏度大、粒度大,煤浆管线压力更难控制,煤浆管线截流过大超压,易造成高压煤浆泵损坏。可采取以下措施:

(1) 当煤浆循环管线压力调节阀(PV1103)关到一定的阀位且调节不易时,易出现管线憋压情况。每次调节30%阀位,可避免阀门动作过大造成憋压。调节要缓慢,仔细对照压力的变化再动作。

(2) 通过调节高压煤浆泵的转速,适当提高单烧嘴投料负荷,使煤浆管线压力满足投料条件,最后实现高负荷、高压力下单烧嘴带压联投。

(3) 烧嘴投入负荷过大时,出现系统短时间气量增大、系统压力提升快的现象。快速稳定系统压力、调节用氧量是稳定系统的关键要素。

2.2 渣口压差上涨及液位满量程

因用水指标紧张,系统负荷提升30%时,系统补水量减少30%,造成灰水硬度升高、结垢速率加快。同时,随着负荷提升、气量增大,激冷室气速增加,气化炉带水带灰,造成气化炉液位低且波动大,4条导向支管不流通无法形成旋流,气化炉3个液位计满量程指示不准。联系仪表后,确认非仪表问题。通过渣口压差、前后气化炉压力、锁斗与气化炉压差以及渣样变化情况分析,判断为破泡条间积灰导致渣口压差上涨及液位满量程。可采取以下措施:

(1) 确保气化炉真实液位,保证合成气充分水浴后降温。通过增加激冷水量、带水量(混合器压差略有上涨)来维持液位真实值不低;无法增加激冷水量、带水量时,可以通过减少排水来实现。

(2) 稳定气化炉操作,稳定煤浆质量分数为62.5%~63.0%,稳定气化炉负荷,气化炉压力控制为6.40~6.45 MPa。

(3) 注意监控气化炉其它参数变化,注意出口合成气温度点温度变化情况,确认联锁投用(280 ℃时,联锁停车);监控气化炉托转盘温度变化情况。维持气化炉运行,为系统处理解决问题或者倒炉提供充足时间,衔接系统整体运行。

3 低损耗平稳倒炉

2020年3月7日进行气化炉A倒C例行工作。通过前期多方总结和实际操作,实现了较低损耗下气化炉平稳倒炉(B炉负荷始终不变)。

C炉完成前期准备工作,对IJ烧嘴进行引氧操作:空分总供氧体积流量约为103 000 m3/h,B、C炉实际用氧体积流量约为95 000 m3/h,剩余氧体积流量为8 000 m3/h。引氧开始时,在空分氧量满足的情况下,暂不降负荷;当氧量达到最大供氧量时,降低A炉负荷至93.1%,减少用氧体积流量4 000 m3/h,满足IJ烧嘴投料条件(用氧体积流量为6 000~6 300 m3/h)。始终满足并入系统负荷最大化、氧量最大使用量。

IJ烧嘴投料成功并稳定操作后,通知现场准备开启高压煤浆泵(P1103F)建立KL烧嘴煤浆循环,控制室做好KL烧嘴引氧工作,氧气管线入工段手动遥控阀(HV1201F)打开,煤浆循环阀(XV1203KL)打开,再拍停CD烧嘴,开始引氧;引氧完成同时,KL烧嘴煤浆循环时间达到10 min即可投料。KL烧嘴投料前,通知渣水人员做好切换黑水准备。投料完成后,当系统压力基本满足1.0 MPa时,进行黑水切换。

黑水切换完成后,系统进行升压操作,为了节约提负荷时间和保持氧量最大使用量,边提负荷边升压;当C炉负荷提至103 000 m3/h时,开始降低AB烧嘴负荷至89.3%并同时提C炉负荷至72.5%。当C系统压力为4.0 MPa时,打开合成气出口管线均压阀(HV1305C)对合成气出工段手动大阀进行均压(均压完成后,关闭HV1305C),现场打开手阀。当C系统压力为4.0 MPa后,通知调度降低AB炉压力至6.0 MPa左右,做好并气准备。并气时要边降低AB烧嘴负荷边提高C炉负荷,防止AB烧嘴拍停对系统造成影响[3-4]。

3.1 节约投料及并气完成时间

通过以下措施节约投料及并气完成时间:

(1) 确认第二对煤浆循环建立速度和时间节点,当引氧完成且KL烧嘴煤浆循环达到10 min时,即可投料。

(2) 确认黑水切换时间和节点,在KL烧嘴投料前,通知渣水人员做好切换黑水准备。

(3) 确认开合成气出工段手动大阀时间节点,节约20 min,实现并入系统负荷最大化和氧量最大使用量,实现节能的同时对产能影响最小。

3.2 3次倒炉数据的对比

3次倒炉数据的对比见表1。

表1 三次倒炉数据对比

4 结语

改造后出现各种实际问题,经汇总、分析、对比、总结形成更优的操作方案,实现系统优化操作,让系统更加安全、稳定、高效、高产,实现效益最大化。