卧式加工中心布局结构对比分析

2022-06-10□王锐

□ 王 锐

通用技术沈阳机床股份有限公司 沈阳 110141

1 分析背景

卧式加工中心指主轴轴线与工作台平行设置的加工中心,是军工、航空、航天、能源、汽车、工程机械等领域中不可或缺的重要加工设备,具有加工范围广、加工效率高、刚性好的特点,特别适用于箱体类零部件的加工。

卧式加工中心作为一种重要机床,是各机床厂家的主打产品,市场上种类繁多,各种新结构和新技术层出不穷。不同结构的卧式加工中心有各自的优势和特点,所适用的加工对象和场合也有所不同。

针对不同布局结构的卧式加工中心,国内外学者单独研究较多[1-5],对于不同布局结构优缺点的综合对比分析则较少。李永军[6]研究了卧式加工中心的一些典型布局,分析了Z轴工作台和Z轴立柱的结构及相关特点。徐正平[7]对卧式加工中心的发展及主要布局结构进行了论述。张传思[8]对精密卧式加工中心的典型结构及组成部分进行了分析。冯轶等[9]在文献中以HMC63e高速卧式加工中心为例,介绍了卧式加工中心的结构与特点。许立亭等[10]对十字滑台卧式铣镗加工中心的技术水平和发展前景进行了分析与阐述。龚仲华[11]针对当前卧式加工中心设计和选用过程中存在的问题,对型号、结构形式、自动换刀装置、工作台交换装置、五轴加工功能等进行了分析,指出不同形式卧式加工中心的特点与适用范围。

笔者介绍卧式加工中心不同布局结构的特点,以市场上较为常见的63规格卧式加工中心为对象,基于几种典型布局结构进行建模,对不同布局结构卧式加工中心的特点、主要优缺点、适用范围、衍生品种、代表厂家及机型等进行分析,为卧式加工中心的设计和选型提供参考。

2 布局结构

卧式加工中心的分类方法较多。根据不同的移动部件,卧式加工中心可以分为动台结构和定台结构。根据床身形式,动台结构又可以分为正T结构、倒T结构、十字滑台结构。以上四种布局结构是卧式加工中心最为典型和常见的布局结构,也是卧式加工中心最基本的布局结构。

以63规格卧式加工中心为例,遵循相同参数,按照不同布局结构进行建模。机床主要参数见表1。

表1 机床主要参数

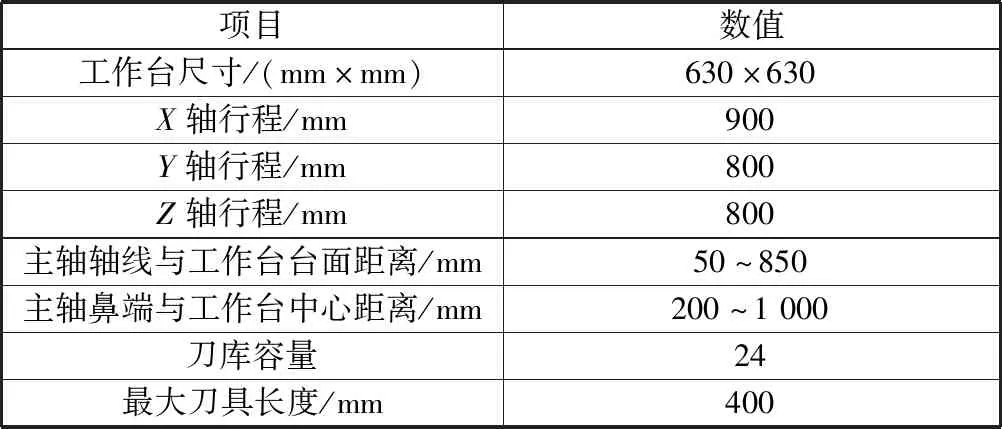

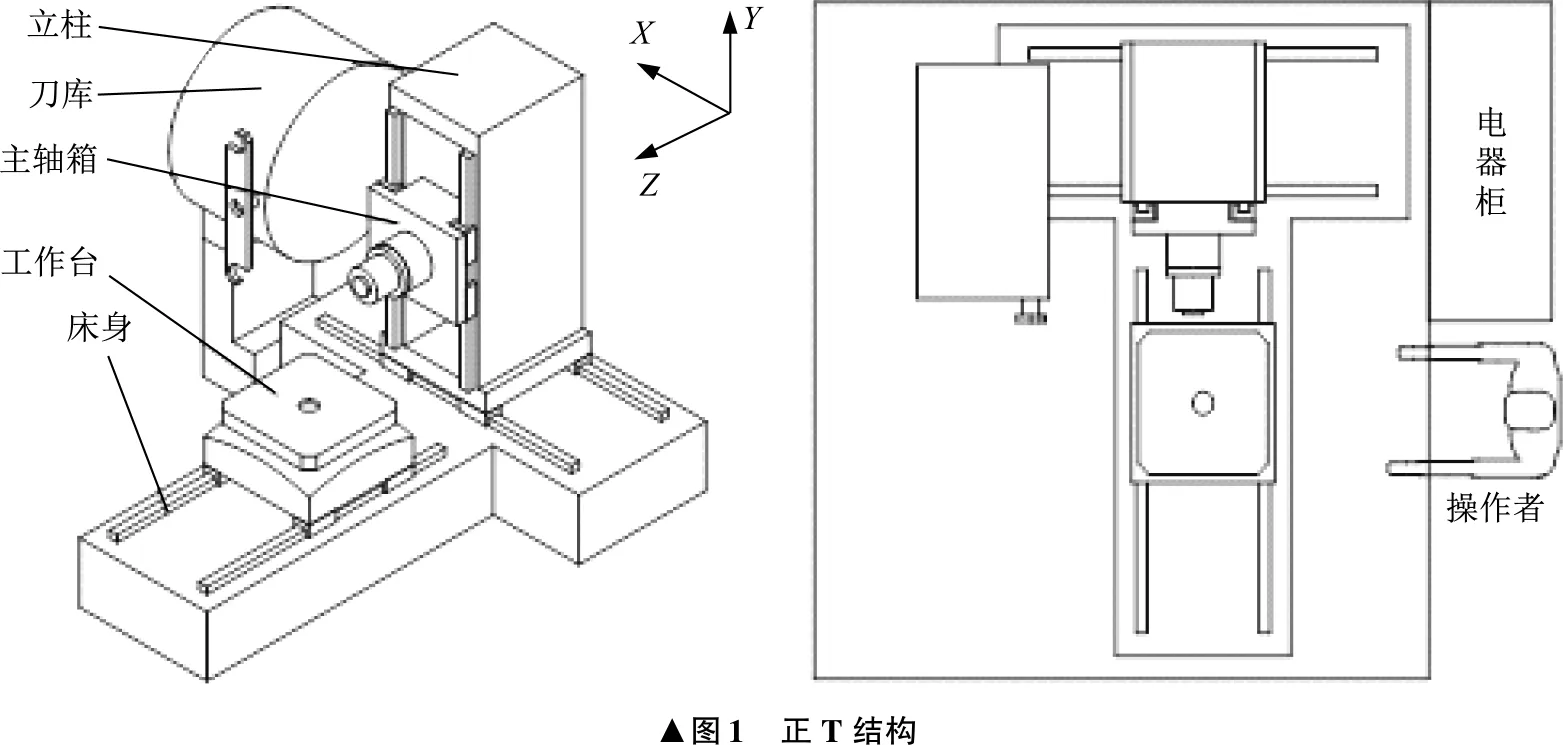

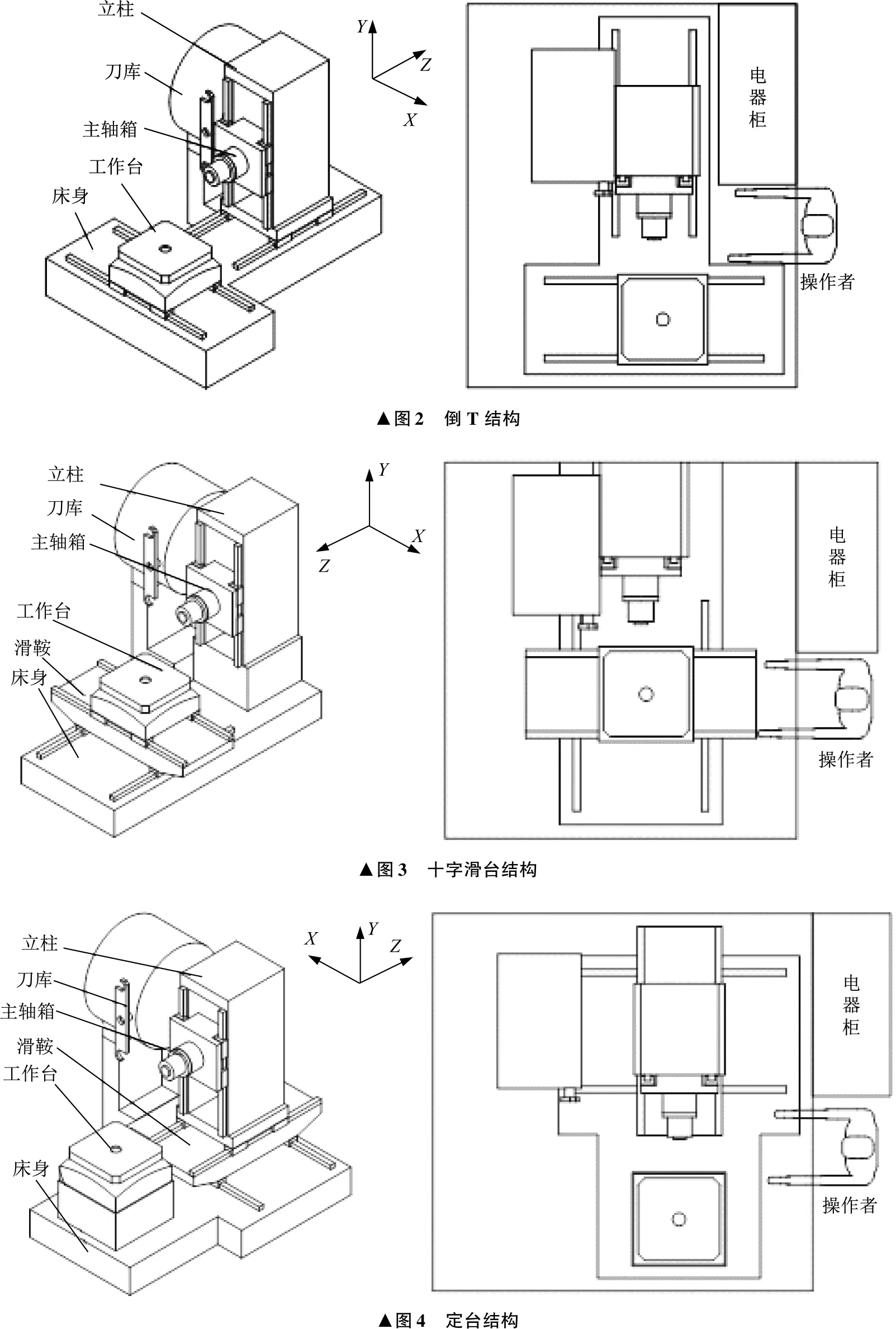

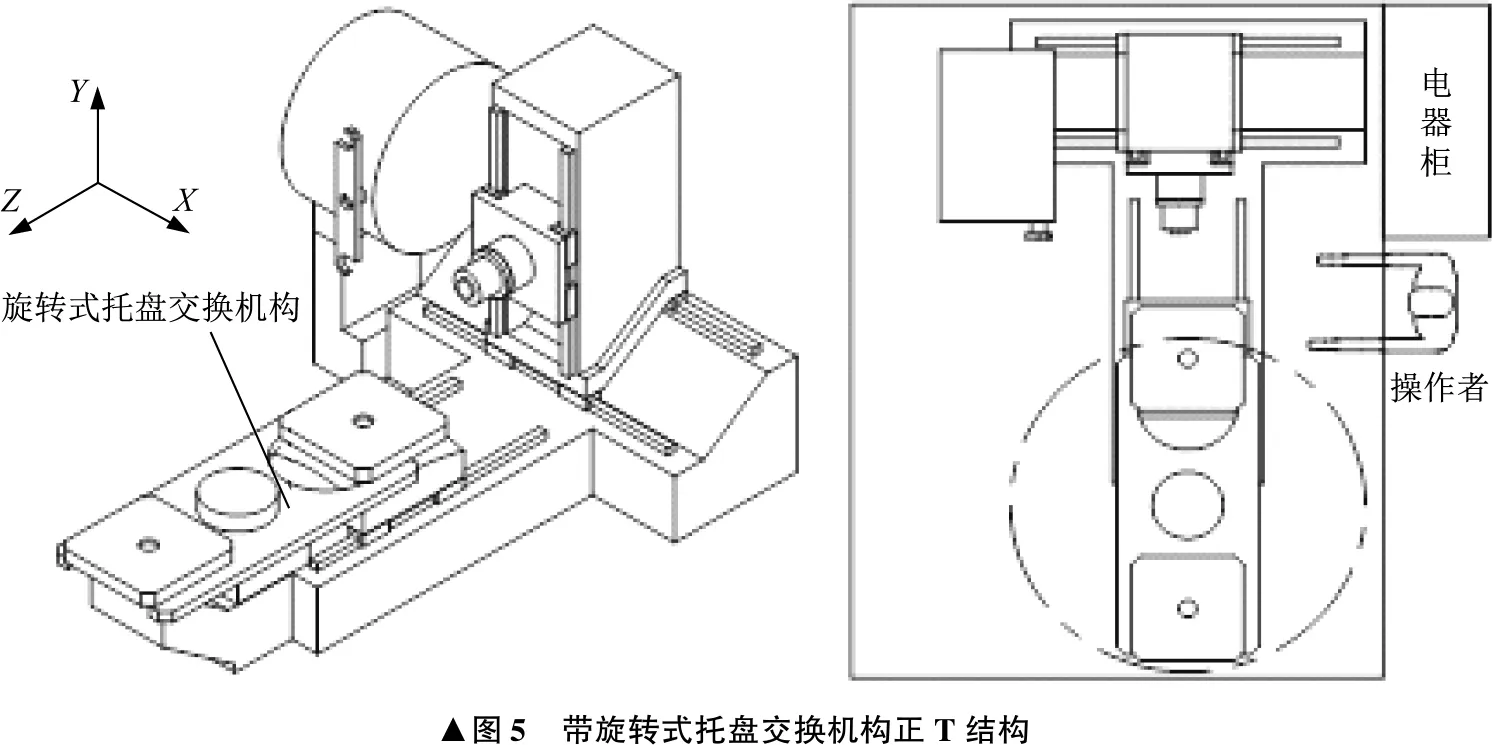

正T结构如图1所示,倒T结构如图2所示,十字滑台结构如图3所示,定台结构如图4所示。

3 特点

3.1 正T结构

正T结构是卧式加工中心最常见的布局结构,特点为工作台沿Z轴前后移动,立柱沿X轴左右移动,主轴箱布置在立柱上,沿Y轴上下移动。X轴和Z轴均布置在床身上,Z轴在前,X轴在后。从卧式加工中心前部看,床身呈T字形。正T结构以床身为固定基体,在加工时会形成两条力流,一条为工件、工作台、床身,一条为刀具、主轴箱、立柱、床身,每条力流传递长度适中,各部件受力合理,移动质量分配均匀,可达到较高的刚性、精度和移动速度。

正T结构卧式加工中心后方X轴两端需布置刀库和电器柜,前部只需给工作台留有移动空间,这样会导致前后比例不协调,前窄后宽,占地面积大,空间利用率不高。对此,通常的做法是在Z轴前端增加旋转式托盘交换机构,以充分利用卧式加工中心前部的空间。配备旋转式托盘交换机构的正T结构如图5所示,可以实现工件加工与上下料同时进行,并且更适合组建柔性化生产系统,大大提高生产效率和柔性程度。

另一方面,正T结构卧式加工中心X轴导轨多采用阶梯布局,即X轴后侧导轨高于前侧导轨,这样做的好处是使X轴导轨更加靠近主轴轴线,可以更加有效地减小加工对立柱产生的倾覆力矩,同时减轻立柱质量,提高移动速度。

由于受旋转式托盘交换机构承载能力的限制,正T结构卧式加工中心主要有50、63、80三种规格,工作台尺寸一般为500 mm×500 mm、630 mm×630 mm、800 mm×800 mm。正T结构卧式加工中心是卧式加工中心的基础产品,通常也是企业的主推产品,生产企业众多,市场上有代表性的正T结构卧式加工中心主要有日本山崎马扎克HCN系列、韩国斗山NHP系列、我国宁江TH系列等。

3.2 倒T结构

倒T结构同样是卧式加工中心比较常见的布局结构,特点为工作台沿X轴左右移动,立柱沿Z轴前后移动,主轴箱在立柱上沿Y轴上下移动。X轴和Z轴均布置在床身上,X轴在前,Z轴在后。从卧式加工中心前部看,床身呈倒T形。倒T结构卧式加工中心在加工时形成的两条力流与正T结构卧式加工中心类似,各部件受力合理,移动质量分配均匀。刀库和电器柜布置在Z轴两侧,布局紧凑合理,占地面积小,空间利用率高。

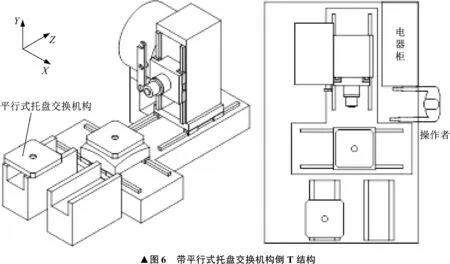

倒T结构卧式加工中心在市场上主要分为两类。一类是单工作台形式,结构简单,配置较低,通常为中低端产品,以国产品牌为主,代表产品主要有日发精机RFMH系列、南通国盛HME系列。另一类配备平行式托盘交换机构,可以组建柔性化生产线,如图6所示。平行式托盘交换机构在交换时,工作台不需要抬起,承载能力高于旋转式托盘交换机构,使带平行式托盘交换机构的倒T结构卧式加工中心往往规格较大,工作台尺寸通常在1 000 mm×1 000 mm以上,最大工件质量可达5 t。由于工件较大,加工余量较大,由此所需加工时间较长,对主轴扭矩、卧式加工中心刚性及稳定性都提出较高要求。此类卧式加工中心技术含量较高,对生产企业综合实力的要求较高,代表机型以国外品牌为主,如瑞士斯达拉格Heckert Athletic系列、韩国斗山HM系列等。

3.3 十字滑台结构

十字滑台结构卧式加工中心的特点为Z轴布置在床身前部,滑鞍沿Z轴前后移动,工作台布置在滑鞍上,沿X轴左右移动,立柱布置在后部,主轴箱布置在立柱上,沿Y轴上下移动,滑鞍与床身上下重叠,呈十字交叉形式。

由于滑鞍与床身上下重叠,因此占地面积相对较小,但同时导致其它问题。Z轴导轨需承受滑鞍重力、工作台重力、工件重力之和,受力较大,加之Z轴移动质量大,移动速度难以提升。滑鞍尺寸受X轴行程影响,外形较为细长,为保证稳定性,Z轴导轨的跨距通常很大,由此导致滑鞍中段在重力及承载压力的作用下容易向下弯曲。对此,可以在滑鞍中部下方增加导轨支撑,但是会增加成本。滑鞍与床身重叠,使工作台面距地面的高度较高,为保证Y轴行程与工作台面的相对位置关系,立柱也很高,由此导致卧式加工中心整体质心偏高。以上问题使十字滑台结构卧式加工中心承载能力有限,整机刚性不足,动态性能较差。

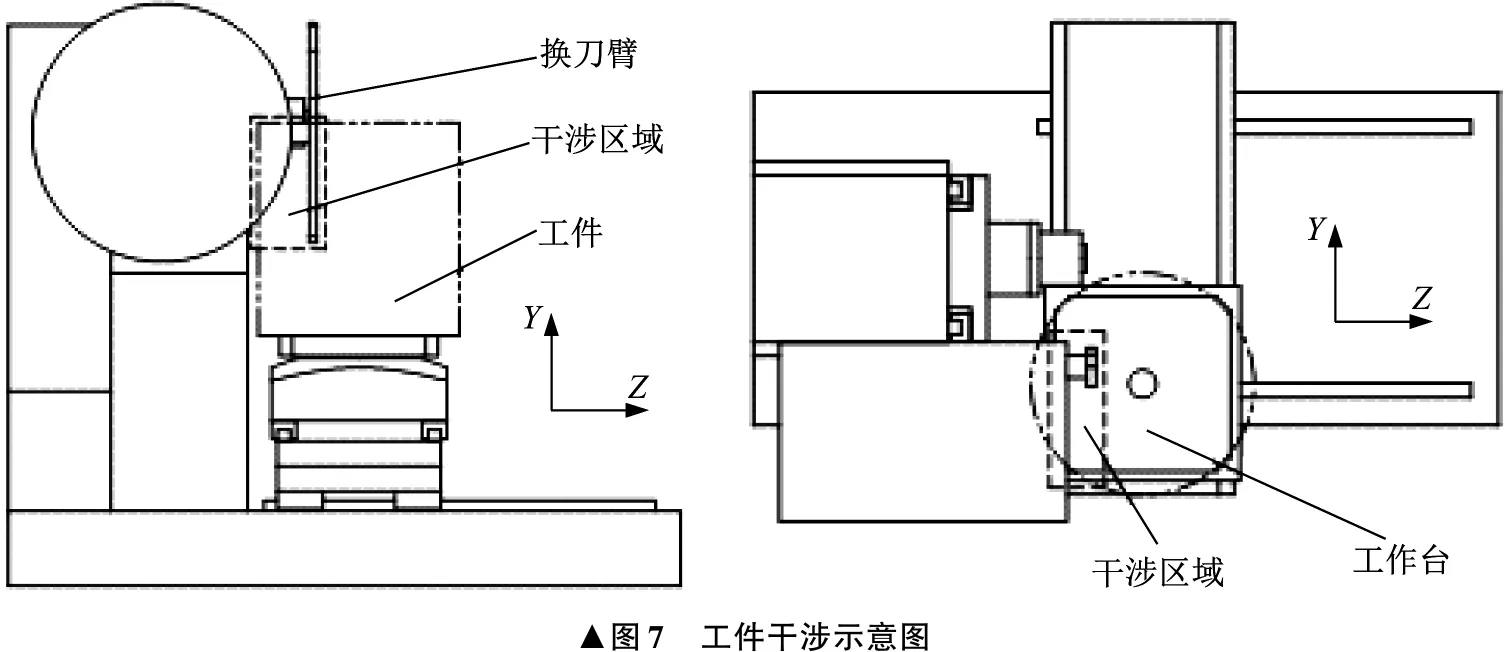

十字滑台结构卧式加工中心还存在一个特有的问题,即工件存在较大的干涉区,如图7所示。当工件移动到X轴与Z轴的负极限位置时,工作台有很大一部分区域位于刀库换刀臂的下方,这会严重影响可加工工件的高度和加工范围。对此,通常的解决方案是将刀库上移,但这样会增大换刀臂长度,延长换刀时间,并且刀库上移距离不大,对于工件干涉问题的解决效果并不明显。

十字滑台结构卧式加工中心虽然存在一定缺点和不足,但是结构简单,可以由十字滑台结构立式加工中心改进得到。对于机床生产厂家而言,十字滑台结构卧式加工中心技术门槛低,售价低,在低端市场还有应用,以40、50等小规格为主,工作台尺寸为400 mm×400 mm、500 mm×500 mm。

十字滑台结构卧式加工中心代表机型有青海一机XH755G、海特TH50等。

3.4 定台结构

定台结构卧式加工中心的工作台直接固定安装在床身上,不移动。工作台后方布置三坐标加工单元,滑鞍沿床身上的X轴左右移动,立柱沿滑鞍上的Z轴前后移动,主轴箱沿立柱上的Y轴上下移动。另外,也可以根据需要在床身上布置Z轴,将滑鞍作为X轴。

对于定台结构卧式加工中心,通常将刀库和电器柜布置在X轴两端,由此导致后方宽度较大,而前侧只有工作台,空间利用率不高。

与十字滑台结构卧式加工中心的部分缺点类似,由于X轴、Y轴、Z轴罗列在一起,定台结构卧式加工中心高度较高。主轴箱、立柱、滑鞍的重力都集中在X轴导轨上,使X轴导轨受力较大,动态性能较差,移动速度慢。切削力由刀具传递到床身基座所经过的零部件数量较多,力流过长,各环节产生的变形量相互累积,导致定台结构卧式加工中心难以达到较高的精度。定台结构卧式加工中心同样存在滑鞍中段受压弯曲的问题,需要增加X轴支撑导轨或提高滑鞍刚性,但都会增加成本。

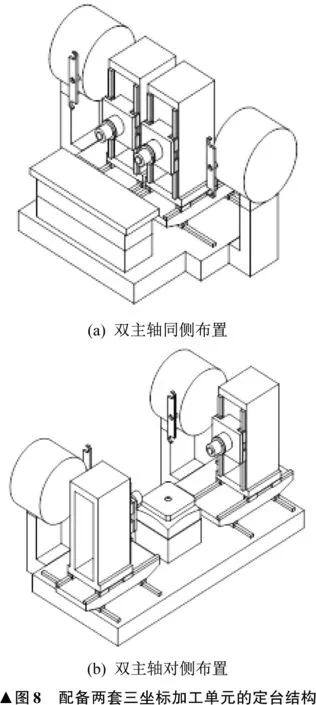

定台结构卧式加工中心在一些领域有得天独厚的应用优势,如工作台直接安装在床身上,承载能力很强,也可以根据工件形状,制作对应形式的工作台。定台结构卧式加工中心常作为专机应用在特定行业,属于为特定工件的加工量身定做。为了提高工件的生产效率,通常一台定台结构卧式加工中心内配备两套三坐标加工单元,可同时对多个工件或同一个工件的不同位置进行加工,如图8所示。

市场上生产定台结构卧式加工中心的企业不多,大多为定制机型,有代表性的机型主要有沈机SUC系列等。

4 优缺点对比

针对四种典型布局结构卧式加工中心,从刚性、加工精度、加工效率、市场占有率、适用领域五个方面进行优缺点对比,见表2。

表2 卧式加工中心优缺点对比

由表2可以看出,正T结构卧式加工中心在各方面均表现优异,结构成熟,综合性能最好,应用最为广泛;倒T结构卧式加工中心在市场上呈两级分化状态,一类配备单工作台,主打低端市场,另一类配备平行式托盘交换机构,主打高端市场,综合性能较好,技术含量高,市场占有率一般;十字滑台结构卧式加工中心受结构限制,难以发挥出高性能,主要为低端领域产品,在市场上应用不多;定台结构卧式加工中心由于结构的特殊性,容易衍生得到行业专机,应用领域多集中在对生产效率要求较高的特定行业,如汽车行业。

5 其它布局结构

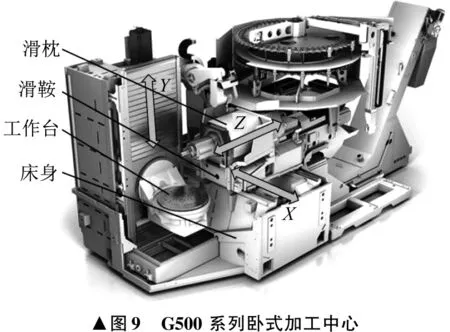

卧式加工中心除了上述四种典型布局结构,还有一些少见布局结构。德国格劳博G500系列卧式加工中心如图9所示,主要面向汽车零部件加工行业,工作台上下移动,对应Y轴,滑鞍左右移动,对应X轴,滑枕在滑鞍内前后移动,对应Z轴,布局结构非常紧凑,移动部件体积小,质量轻,加工效率高。

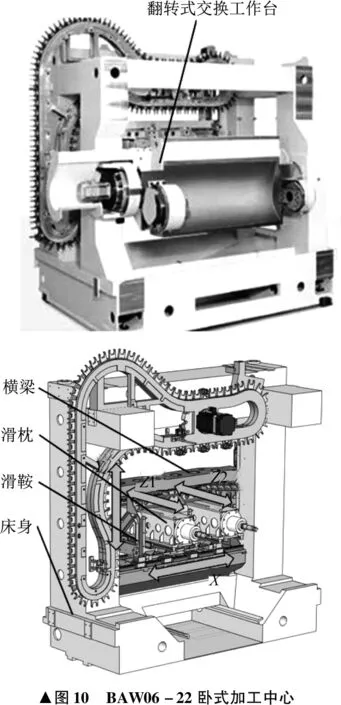

德国埃斯维BAW06-22卧式加工中心如图10所示,同样面向汽车零部件加工行业,加工效率高,主机为框架结构,前部配备翻转式交换工作台,后部布置加工单元,横梁上下移动,对应Y轴,滑鞍在横梁内左右移动,对应X轴,滑枕在滑鞍内前后移动,对应Z轴。这一卧式加工中心共有两个主轴,可对两个工件同时进行加工,极大提高了生产效率。

6 结束语

笔者以常见的63规格卧式加工中心为例,基于四种典型布局结构——正T结构、倒T结构、十字滑台结构、定台结构进行建模,对不同布局结构的特点进行对比分析。

正T结构卧式加工中心和倒T结构卧式加工中心各部件受力均匀,移动质量分配合理,可以达到较高的刚性、加工精度和加工效率。正T结构卧式加工中心适合配备旋转式托盘交换机构,是机床生产厂家的主打产品,在市场上最为常见。十字滑台结构卧式加工中心承载能力有限,刚性和加工精度较差,并且存在明显的工件干涉区域,产品主要集中在低端领域,市场占有率较低。定台结构卧式加工中心工作台承载能力强,可加工工件尺寸大,刚性和加工精度一般,常以专机形式出现,衍生种类丰富,主要应用于特定行业,如汽车行业等。此外,G500系列卧式加工中心、BAW06-22卧式加工中心等采用较为少见的布局结构,均面向汽车零部件加工行业。

卧式加工中心种类丰富,不同布局结构有各自的优缺点,应合理选择适合的卧式加工中心布局结构。笔者所做对比分析可以为卧式加工中心的设计和使用人员提供参考和借鉴。