高强度合金钢氢致断裂有限元模拟分析

2022-06-10李云龙

李云龙

(桂林航天工业学院 能源与建筑环境学院,广西 桂林 541004)

在材料的冶炼过程和零件的制造与装配过程(如电镀、焊接)中进入钢材内部的微量氢(10-6量级)在内部残余的或外加的应力作用下导致材料脆化甚至开裂”被称为氢脆。对于氢脆的机制,被认为是应力、应变和氢扩散浓度的临界组合的结果。被广泛接受的理论是氢降低键合力理论[1](Hydrogen-Enhanced Decohes-on,HEDE)。该理论基于金属间隙氢通过原子晶格膨胀来降低内聚强度,从而降低断裂能的假设。基于此理论,Jiang and Carter[1]用第一原理的量子力学方法结合DFT(周期密度泛函)理论计算了不同氢浓度的bcc金属的理想断裂能,将该结果用于氢致金属断裂的模拟。Olden等[2]基于内聚力模型研究了氢影响下25%Cr双相不锈钢缺口拉伸平面应变试样在海水中动态充氢条件下的氢致裂纹起裂问题。Serebrinsky等[3]提出了一种高强度钢损伤分析的数值模式,考虑了氢的作用,模拟结果与实验结果吻合较好,得出高强度合金钢氢脆问题的主要机制是 HEDE。

基于以上理论和研究基础,本研究运用ABAQUS有限元软件建立二维CT试样氢扩散和内聚力模型(CZM)分析耦合模型,该模型模拟了瞬态氢扩散并基于HEDE理论,通过氢在金属中聚集引起氢附着率变化与临界氢相关内聚力强度之间的降解耦合关系,模拟了45CrNiMoVA高强度钢CT试样裂纹尖端氢致裂纹萌生和断裂,并得出结论。

1 基本理论

1.1 瞬态氢扩散分析

根据传质理论,在非均匀介质中,由化学位梯度引起的氢扩散通量为[4]:

式中:JD为扩散通量kg/(mm2·s);D为扩散系数(mm2/s);R为气体常数;x为氢扩散方向;VH为氢在金属中的偏摩尔体积;ϕ为正则化的氢浓度,又称为氢在金属中的活度,氢的浓度表示为c=ϕ·s;s为氢在金属中的溶解度,θ为温度;θz为绝对零度,p为静水应力。

1.2 与氢相关的内聚力分析

SCHEIDER等人[5]提出了梯形牵引分离定律(TSL)模型,梯形牵引分离定律具有四个参数:临界粘聚强度σmax、弹性阶段临界分离位移δ1、塑性阶段临界分离位移δ2和最大临界分离位移δf,具体表达式为:

式(2)中,T(δ)为牵引力与位移δ有关,δ1=0.05δf,δ2=0.65δf[10]。

由断裂力学理论可知,内聚能Tc与材料的断裂能GC等效:

式(3)中,KIC为材料的断裂韧性,对于本研究的45CrNiMoVA高强度合金钢,根据文献[6]该材料的断裂韧性(E为材料的弹性模量,v为材料的泊松比)。

Jiang and Carte[1]基于第一原理计算不同氢浓度对bcc金属表面能的影响,给出了氢附着率与临界氢相关内聚力σc(θ)max之间的耦合关系:

其中,σc(0)max是没有氢影响的临界内聚力。其大小一般为材料屈服应力的2~6倍[2]。在本研究中,该值是初始屈服应力的3倍。θ是为氢的附着率,与氢浓度C和氢在材料表面的吸附结合能有关,其关系表示为[7]:

其中,C表示是氢的浓度,R是气体常数,T是绝对温度。

2 模型建立

本研究材料采用45CrNiMoVA高强度合金钢圆棒(直径60 mm)。在制备试样之前,将材料进行热处理,热处理工艺为:加热(860℃,1h)后油淬,然后回火(460℃,1 h),在空气逐渐冷却到室温。热处理后对材料加工成工作段为6 mm的标准试样进行单轴试验,以获得材料的力学性能,材料的力学性能为:杨氏模量210 GPa,泊松比0.3,初始屈服应力1428 MPa。在ASTME-1820标准的基础上,将直径为60 mm的45CrNiMoVA合金钢圆棒制作成紧凑拉伸(CT)试样,如图1(a)所示。为了确保初始裂纹尖端足够尖锐,拉伸前对试样预制初始裂纹,预裂长度为3 mm,故试样的初始裂纹长度为18 mm。

运用ABAQUS有限元软件建立了二维CT模型。考虑到模型的几何对称性,只对试件的上半部分进行了建模,如图1(b)所示。建模框架基于Olden[7]建立的三步分析模型:(1)模型的弹塑性应力场分析,(2)应力诱导氢扩散分析,在此步骤中氢的浓度场采用DC2D4单元,对于应力驱动氢扩散分析,假定初始氢含量均匀分布整个试样。并假定试样的外表面具有零氢通量边界条件。(3)与氢相关的内聚力分析,沿裂纹扩展路径预设零厚度粘聚COH2D4单元,来模拟模型的断裂过程。为了使模型三步能有效的顺序进行,应力场、氢浓度场和内聚力分析中的连续体采用相同的节点和单元。

图1 CT模型示意图

分析不同初始浓度的氢对裂纹尖端断裂的影响,可通过对模型采用初始氢浓度0.5~2.0ppm(对应的氢活度为7.04~28.17NNC)范围内进行模拟分析来估计氢对材料的力学性能的影响。模型的相关参数如表1所示。

表1 氢扩散参数

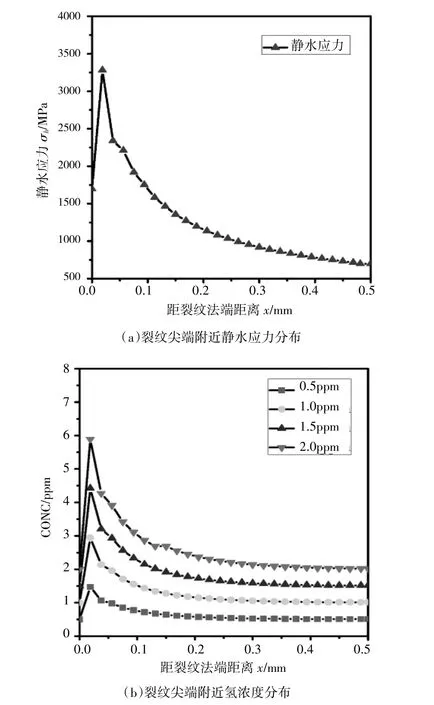

图2(a)-(b)所示为弹塑性分析中静水应力和间隙晶格位(NILS)氢浓度的分布曲线。对比图2(a)和图2(b)可知,裂纹尖端前沿氢浓度的分布规律与静水应力的分布规律是一致的,最大氢浓度出现在静水应力的最大值处。模拟结果显示,静水应力峰值和间隙氢浓度峰值不是位于裂纹尖端,而是略微在裂纹尖端前方。当初始氢浓度为0.5 ppm和2 ppm时,在扩散时间结束时,在裂纹尖端前方第一个单元有较高的氢浓度,分别为1.473 ppm和5.893 ppm,其值约为初始氢浓度的2.9倍(图2(b))。该模拟结果表明,在静水应力驱动下,间隙氢趋于集中在高静水应力区域,该结果也体现出扩散方程的准确性。

图2 计算的静水应力和氢浓度分布曲线

本研究的45CrNiMoVA高强度合金钢氢致断裂,HEDE(Hydrogen-Enhanced Decohesion)理论被认为是主导机制。由应力驱动氢扩散分析输出的氢浓度场,该浓度场被转移到内聚力分析中,其值在裂纹扩展过程中保持恒定,因应力诱导氢原子在裂纹尖端附近聚集,引起裂纹尖端附近氢的附着率θ增大,强度降低因子f(θ)(用于减小内聚力强度)降低(公式(4)),含氢影响的TSL降解效应就被应用到内聚力分析中。图3(a)到图3(b)为初始氢浓度0.5~2.0 ppm范围变化时,氢附着率θ和强度因子f(θ)的变化曲线,可以看出,随着初始氢浓度的增加,在裂纹尖端前方氢的附着率也随着增大并达到最大值,与之对应的强度降低因子f(θ)在裂纹尖端前方出现最小值,氢的含量越多,裂纹尖端前沿内聚力单元的粘聚强度下降越低,从而加剧该处的内聚力单元损伤程度。最后模拟材料的氢致断裂。

图3 计算的氢附着率和TSL强度降低因子分布曲线

图4(a)所示为内聚元单元法向应力随着初始氢浓度的变化曲线,有图4(a)中看出,当初始氢浓度等于0.5 ppm时,裂纹尖端内聚力单元开始出现损伤,但当初始氢浓度达到1.5 ppm时,裂纹尖端内聚力单元损伤程度加剧,损伤程度随着初始氢浓度的增加而增加,当氢浓度达到2.0 ppm时,当内聚力单元法向应力降至零,裂纹尖端内聚力单元完全失效,裂纹萌生试样开始断裂。此时如果试样初始氢浓度不断增加,裂纹尖端前方将会出现大量内聚力单元损伤失效,裂纹尖端附近的内聚力单元法向应力逐渐远离裂纹尖端,裂纹迅速扩展,直至模型完全失效断裂。图4(b)所示为内聚元单元最大临界分离位移与裂纹尖端距离关系的变化曲线,水平虚线是内聚力单元的最大分离位移。对应图4(b)的结果分析可知,当初始氢浓度低于2.0 ppm时,裂纹尖端前沿内聚力单元分离位移尚未达到临界最大值,单元出现损伤但未失效,当初始氢浓度增加到2.0 ppm时,裂纹尖端前沿内聚力单元的分离位移超过了其最大分离位移,内聚力单元完全损伤破坏,裂纹出现萌生,模型出现断裂。内聚力单元模拟该模型失效的准则是裂纹尖端前方第一个内聚力单元的完全分离,内聚力单元完全失效即认为裂纹萌生,因45CrNiMoVA材料是高强度合金钢,裂纹尖端前沿一旦出现裂纹萌生,裂纹尖端不能产生钝化,裂纹迅速发生扩展直至断裂。

图4 计算的内聚力单元法向应力和内聚力单元分离位移分布曲线

3 结语

运用ABAQUS有限元软件建立二维CT试样氢扩散和内聚力模型(CZM)分析耦合模型,开发了氢致断裂的有限元程序,模拟了45CrNiMoVA高强度钢CT试样裂纹尖端氢致裂纹萌生和断裂,得出如下结论:

(1)模拟结果显示氢浓度的分布与静水应力的分布是一致的。氢浓度的峰值和静水应力的峰值都在裂纹尖端前沿的位置。该结果也验证了氢扩散方程的准确性。

(2)氢原子在裂纹尖端高应力区域聚集,在高静水应力区域氢的附着率达到最大值,运用HEDE氢脆机制,随着氢附着率的增加,内聚力单元内聚能降低,内聚力强度也随之降低,使内聚力单元在较低的应力下发生损伤破坏,裂纹在此处萌生,材料发生氢致断裂。