表面驻留对陶瓷复合结构抗侵彻特性影响

2022-06-10田超李志鹏董永香

田超, 李志鹏, 董永香

(1.中国工程物理研究院 化工材料研究所, 四川 绵阳 621999; 2.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

0 引言

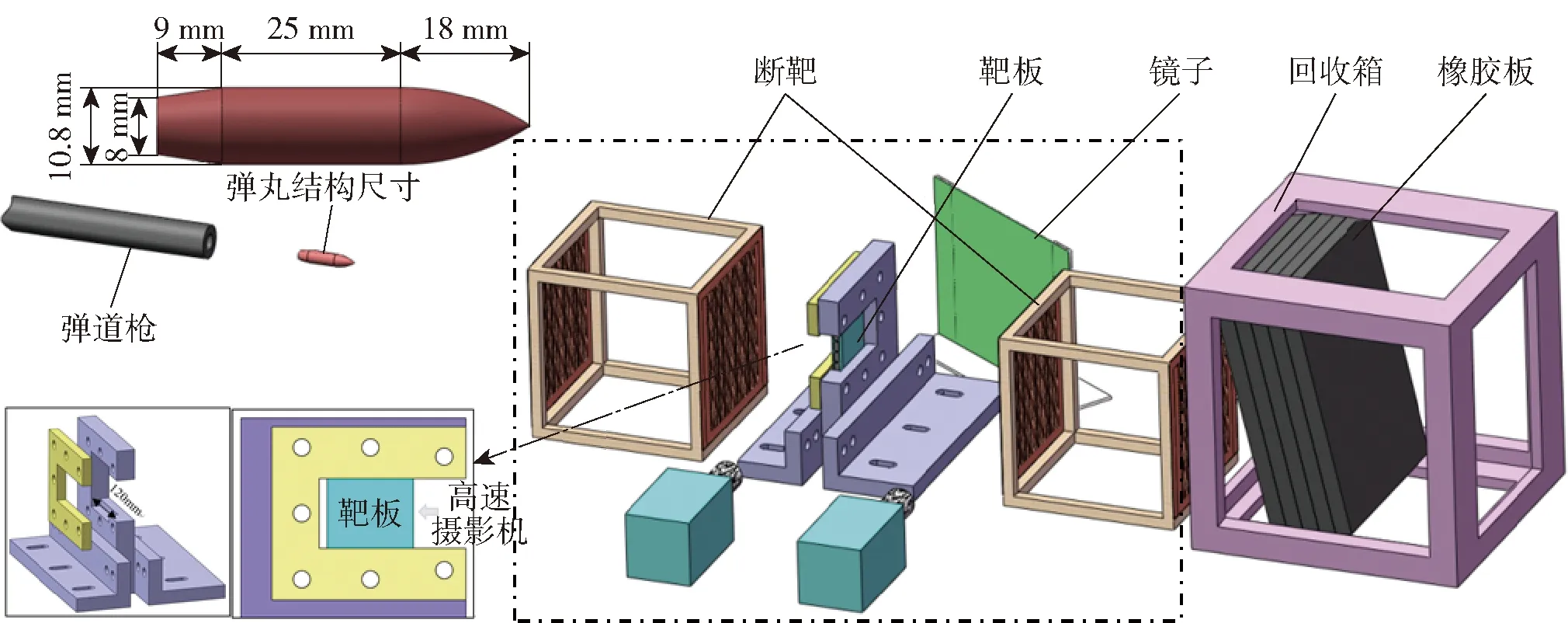

图1 弹靶试验布局示意图Fig.1 Schematic diagram of the ballistic test layout

陶瓷是一种高硬度高强度材料,当子弹撞击陶瓷时,高强陶瓷材料无法被侵彻从而导致子弹驻留在陶瓷表面的现象,即为界面击溃或驻留现象[1]。该现象最早由Wilkins[2]发现,而Hauver等[3-4]最早对界面击溃现象进行了详细报道。在该现象中子弹无法侵入陶瓷内,导致弹体材料只能径向运动,且由于陶瓷强度极高,使陶瓷能够发生界面击溃的最大速度很高,对于装甲防护具有重大意义。近年来,国内外学者对界面击溃进行了大量研究。Lundberg等[5]、Lunderg[6]和Andersson等[7]针对不同头部形状、不同尺寸子弹侵彻陶瓷靶板过程开展研究,给出了简化为准静态撞击下描述长杆弹正侵彻陶瓷时界面击溃速度理论模型。Li[8]探究了长杆弹斜撞击陶瓷靶板时界面击溃的现象,并建立了能够预测界面击溃速度的理论计算模型。Holmquist等[9-10]与Behner等[11]运用试验和数值模拟方法,讨论了缓冲层材料、尺寸、间隙、形状等因素对界面击溃速度的影响。张娜娜[12]通过仿真建立不同约束条件下的长杆弹撞击陶瓷靶数值模型,研究了不同约束条件对陶瓷靶抗侵彻性能的影响及其力学机理。Quan等[13]和Westerling等[14]运用有限元软件AUTODYN等对界面击溃过程进行模拟,该模型能够很好地预测正侵彻时陶瓷界面击溃速度及侵彻速度。这些研究主要集中在长杆弹对大尺寸可简化为半无限厚陶瓷板作用过程的试验、数值和理论研究,对于陶瓷复合靶中界面击溃驻留过程及其对抗侵彻特性的影响研究相对较少。

Anderson等[15]开展了小口径子弹撞击B4C/ 6061-T6复合板的数值模拟,通过弹头部与弹尾部速度,描述子弹在陶瓷表面的驻留过程。Goh等[16]对于陶瓷/金属面板结构、支撑钢板硬度等因素进行了探索研究,结果发现通过合理的面背板设计能够延长子弹驻留时间、提升结构性能。

为进一步探究驻留对陶瓷复合结构抗侵彻特性的影响,本文针对陶瓷/金属复合结构抗子弹侵彻特性开展研究,分析不同弹体速度、不同头部结构及不同背板支撑对复合结构界面击溃及其性能的影响,为高性能复合结构的设计优化提供支撑。

1 复合结构抗侵彻特性分析

1.1 弹靶作用试验

为获得表面驻留对陶瓷复合结构抗侵彻特性的影响,开展层状陶瓷复合结构和等面密度Ti-6AL-4V(TC4)板弹道试验研究。层状复合结构有CSTC4和CS4340两种,每种结构各2块,分别标号为CSTC4-1、CSTC4-2、CS4340-1与CS4340-2,长、宽尺寸均为110 mm×110 mm。CSTC4结构由3 mm TC4面板、10 mm厚SiC陶瓷夹层,以及 6 mm 厚TC4背板组成。CS4340结构面板和背板材料均为4340钢,厚度分别为3 mm和7 mm,夹层SiC陶瓷厚度为9 mm。两种复合结构中SiC陶瓷均为扬州北方三山工业陶瓷有限公司生产的无压烧结陶瓷,该材料加入了硼化钛、碳化硅晶须、粘结剂等改性和易于生产材料,密度3.2 g/cm3,弯曲强度400 MPa,洛氏硬度93,弹性模量415 GPa,断裂韧性4.5 MPa·m1/2。TC4合金板与CSTC4层状陶瓷复合靶板面密度相同,厚度为16.5 mm。

图1所示为弹靶试验布局示意图,图2所示为弹靶试验布局。子弹为φ10.8 mm×52 mm尖卵形弹,材质为T12A,总质量为30 g,子弹主要参数如表1所示。弹道试验时,采用高速摄影机和铜丝网靶测速系统测量子弹初始速度和剩余速度,采用回收箱回收剩余子弹,通过子弹剩余质量和剩余速度可计算获得子弹剩余动能,如表2所示。

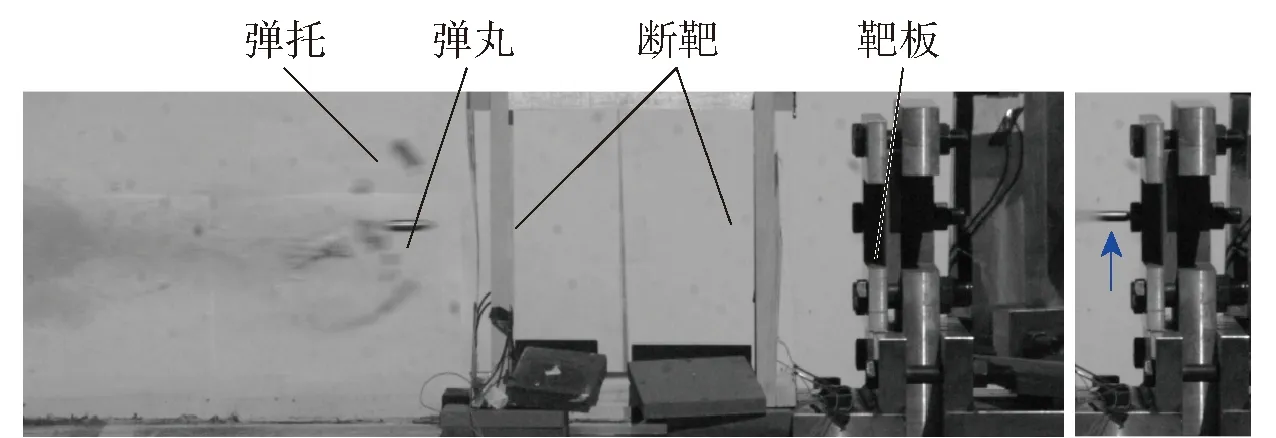

图2 弹靶试验布局Fig.2 Ballistic test layout

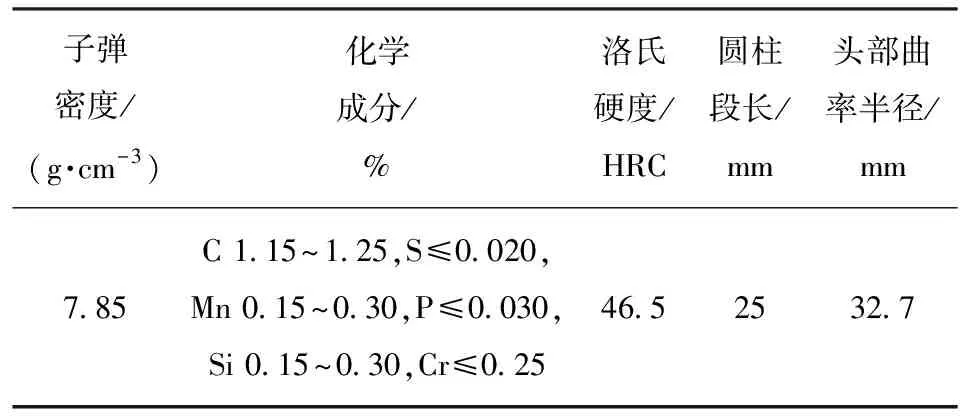

表1 子弹材料与结构参量

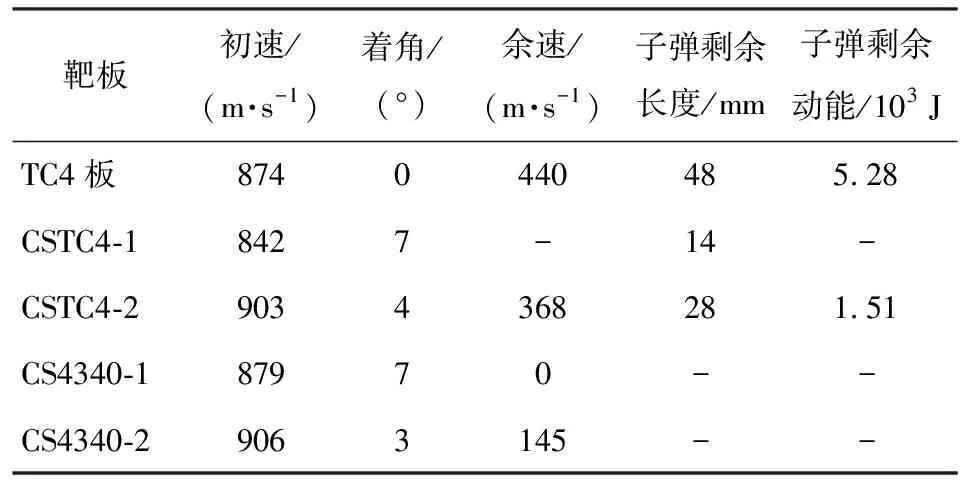

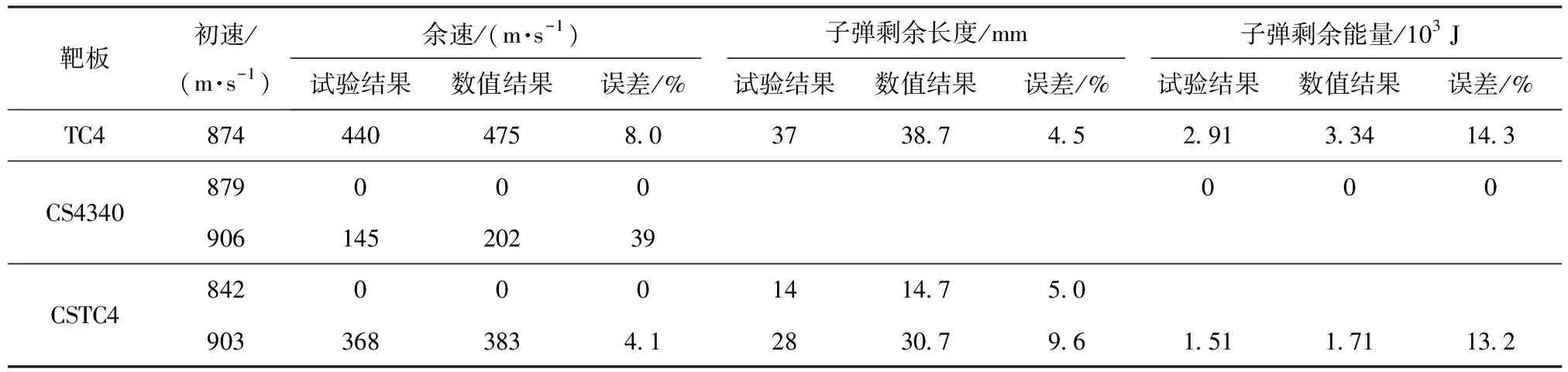

表2 子弹侵彻复合结构的试验结果Tab.2 Experiment results of projectile penetrating the targets

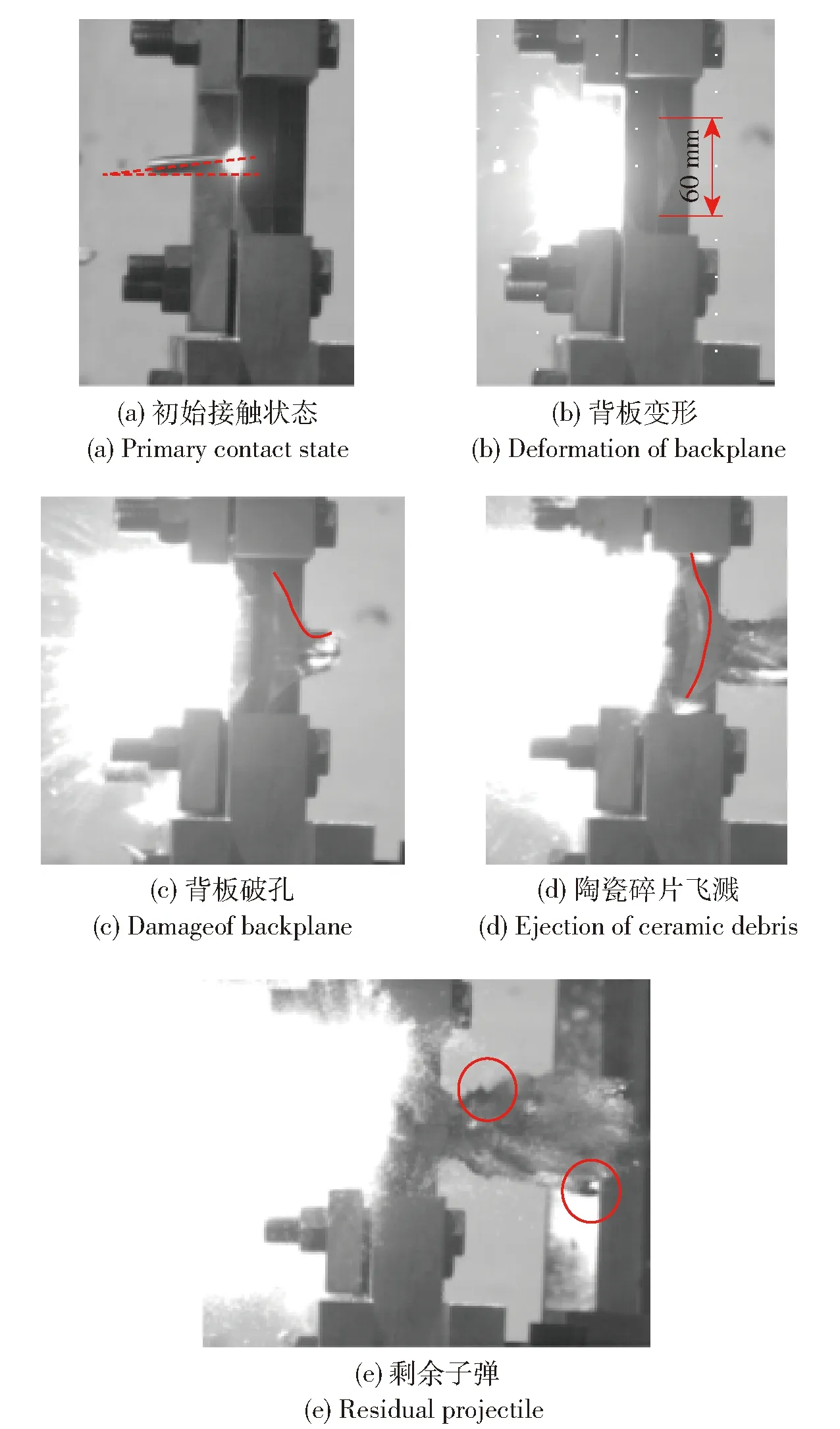

图3给出了子弹以903 m/s初速侵彻CSTC4-2靶板过程典型高速摄影图像。由图3可见:由于弹托缺陷导致子弹撞击靶板前存在一定着角;子弹撞击金属面板时产生明亮火光,随着子弹的侵彻,陶瓷破碎形成陶瓷锥,子弹与陶瓷锥一起挤压背板,使背板发生大变形,变形范围约为60 mm圆域且弹头偏向一侧的变形范围稍大,该范围大于以65°半锥角或相关经验公式所得陶瓷锥尺寸;随着子弹进一步侵彻,靶板背面可以观察到明亮火光,背板发生穿孔,此后陶瓷仍然推动背板发生进一步变形;大量陶瓷碎片从破孔喷射而出,喷射出的陶瓷碎片使破孔周围金属发生撕裂,导致子弹破孔极大。

图3 子弹以903 m/s初速侵彻CSTC4-2靶板过程典型高速摄影图像Fig.3 Typical high-speed camera images of projectile penetrating CSTC4-2 target at 903 m/s

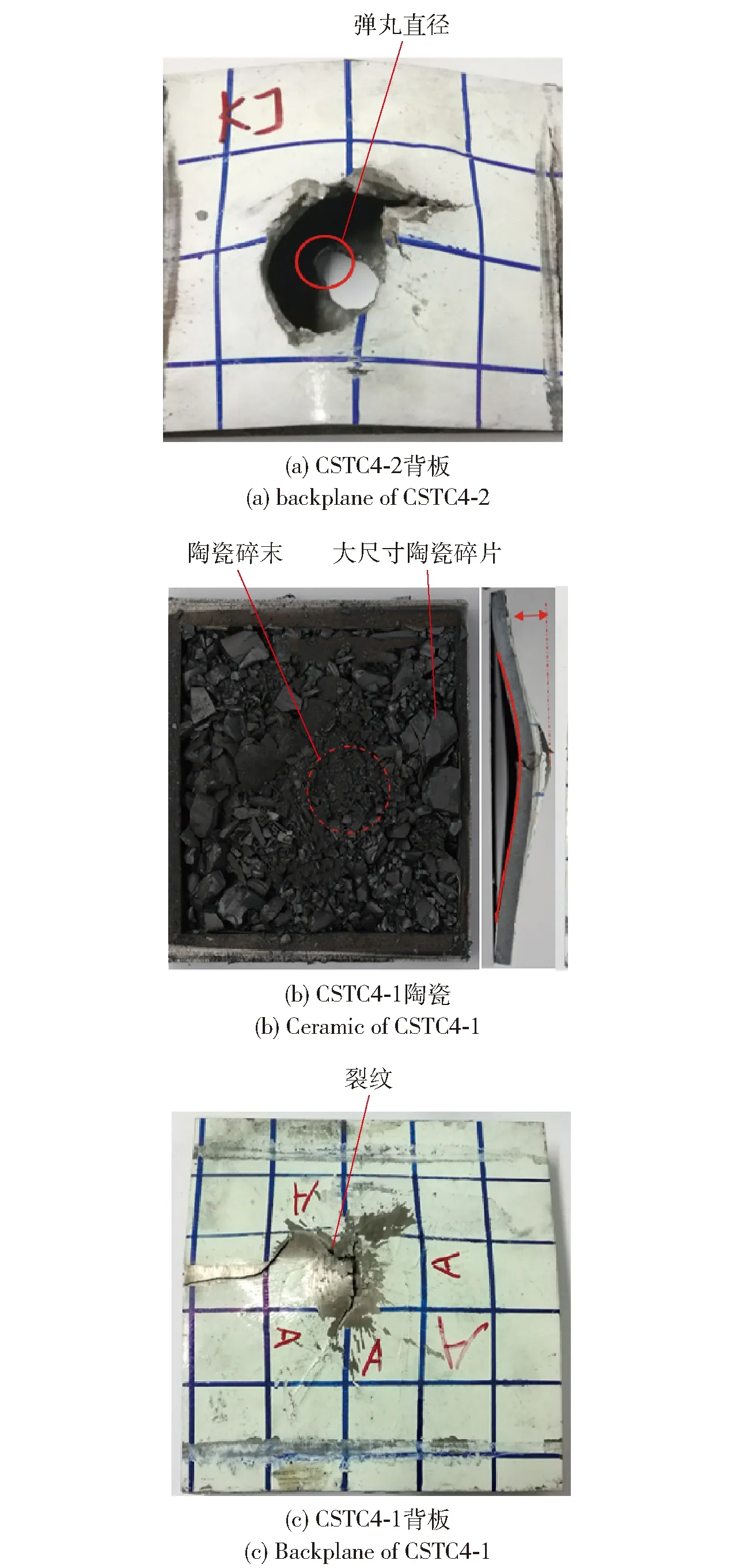

图4给出了受子弹侵彻后CSTC4靶板的破坏图像。由图4可以发现:子弹穿孔后背板破孔明显大于子弹直径;孔周围存在裂纹,其破坏模式与图3相符;当子弹未贯穿靶板时,背板同样发生了较大范围的变形,且由于侵彻位置偏离靶板中心,导致侵彻后背板裂纹延伸到边缘;侵彻后回收到的靶板内陶瓷全部破碎且部分大尺寸陶瓷块出现在临近陶瓷粉末区,这是因为侵彻过程中背板大变形及变形回复导致碎片在板内运动;子弹侵彻位置附近的陶瓷呈粉末状且粉末区域大于1.5倍弹径,这是因为侵彻过程中子弹发生了较大变形并直接挤压该区域所致(见图5);子弹发生了严重的侵蚀,剩余子弹长度仅约为初始长度25%。以上现象表明,子弹在陶瓷表面发生了驻留现象。对于CSTC4-1靶板的侵彻过程,子弹速度相对较低,不考虑陶瓷拉伸破坏的情况下,由于驻留效应的影响,子弹难以侵入陶瓷内部。但在该靶板中由于陶瓷和背板相对较薄,难以直接获得驻留效应对子弹侵彻过程的影响,需要进一步开展相应数值研究。

图4 受子弹侵彻后CSTC4结构破坏图像Fig.4 Damage images of CSTC4 targets impacted by projectiles

图5 不同子弹形貌对比Fig.5 Comparison of appearances of different projectiles

1.2 数值模型分析

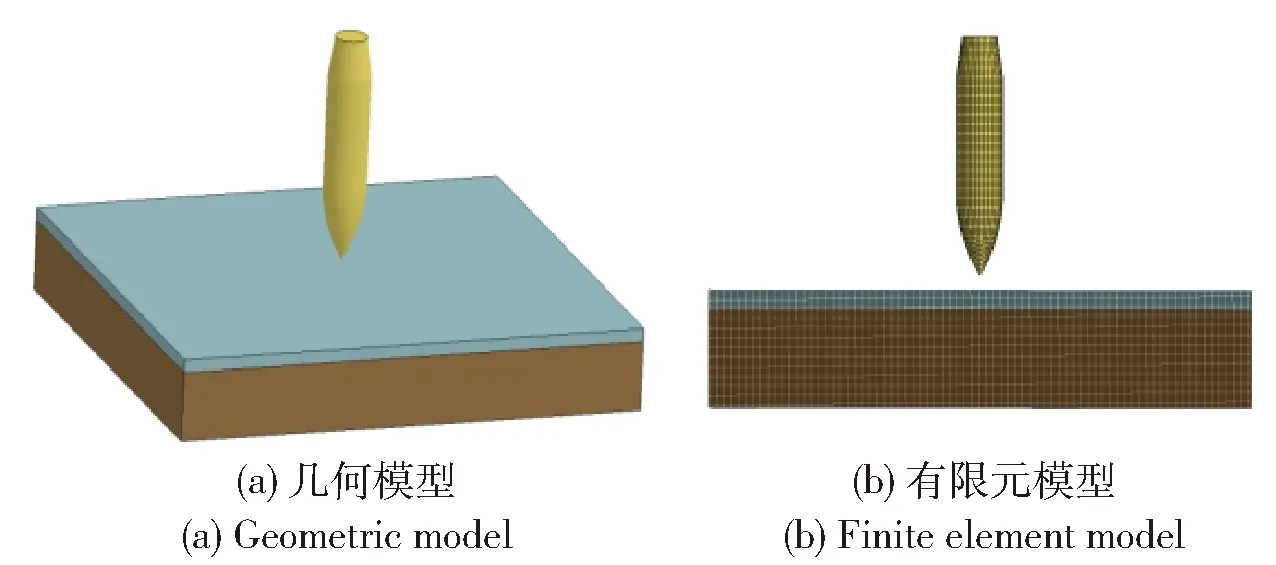

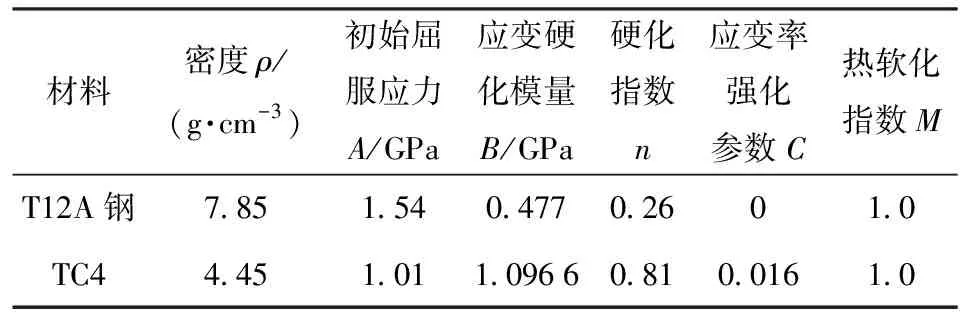

运用ANSYS/LS-DYNA商业有限元软件建立三维数值计算模型。弹靶侵彻模型采用Lagrange算法。子弹、金属框架及陶瓷之间采用*CONTACT_ERODING_SURFACE_TO_SURFACE接触。为描述陶瓷复合靶在子弹冲击下的动态响应,引入虑及应变率和温度效应的Johnson-Cook材料模型来描述子弹和钛合金材料,运用Johnson-Holmquist-Ceramics材料模型来描述陶瓷材料在侵彻下的动态响应,材料模型参量见文献[17]。图6所示为数值计算模型,表3所示为子弹材料与TC4材料主要参数,表4所示为子弹侵彻TC4板和等面密度陶瓷/钛合金复合靶板的试验与数值结果对比。

图6 数值计算模型Fig.6 3D numerical model

表3 子弹材料与TC4材料主要参数

由表4可以发现,子弹剩余速度、剩余长度以及剩余动能误差均较小,即该模型能够较好地模拟弹靶侵彻过程,可用于进一步探究陶瓷复合靶抗侵彻特性。

图7所示为子弹侵彻层状陶瓷复合结构典型时刻状态。由图7可见:子弹撞击到陶瓷表面未能立即侵入陶瓷内部,发生驻留现象;在约18 μs时,子弹头部发生严重侵蚀,此时陶瓷没有明显破坏现象;随着子弹进一步侵彻,在t=33 μs时可以在陶瓷内观察到明显的陶瓷锥,陶瓷锥裂纹产生于弹靶接触区边缘,且陶瓷锥出现在弹体变形达到最大时,弹体直接挤压的陶瓷范围约为1.5倍弹径,与试验现象相符;陶瓷锥半锥角约为63°,此时背板变形范围较大,约为半径30 mm的圆域。

表4 子弹侵彻不同靶板的试验与数值结果对比Tab.4 Comparison of the experimental and numerical results

图7 子弹侵彻陶瓷复合结构典型时刻状态Fig.7 Typical images of projectile penetrating ceramic composite structure

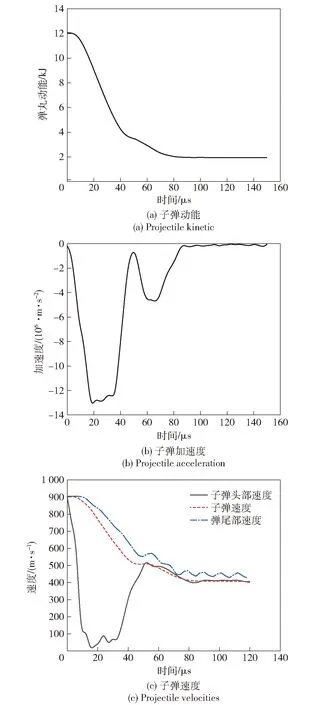

图8给出了子弹以903 m/s侵彻CSTC4靶过程中的典型参量变化曲线。由图8可以发现:子弹撞击靶板初期,子弹加速度迅速上升,在18 μs时到达第1个峰值,此时子弹头部完全被侵蚀,弹体圆柱段作用到陶瓷表面且发生变形(见图7);在随后的约 10 μs 时间内,子弹持续作用到陶瓷板上,但并未出现明显的侵彻现象,在这个过程中子弹过载变化较小,处于平台期;平台期内弹体材料横向运动,发生界面击溃效应,平台期即处于子弹在陶瓷表面的驻留阶段;由于驻留时间较长,初始时子弹速度较高,子弹动能耗散约43%;随后的侵彻阶段,由于陶瓷预先发生破坏,子弹过载下降幅度较大;当子弹侵彻到背板时阻力再次增加,背板发生变形吸能,当侵彻进行到约70 μs时,背板变形达到极限,此时背板破坏,导致加速度曲线急剧下降。

图8 子弹以903 m/s侵彻CSTC4靶过程中典型参量变化曲线Fig.8 Typical parameter curves in the process of projectile penetrating the CSTC4 target at 903 m/s

2 不同因素对复合结构抗侵彻特殊数值研究

2.1 不同速度

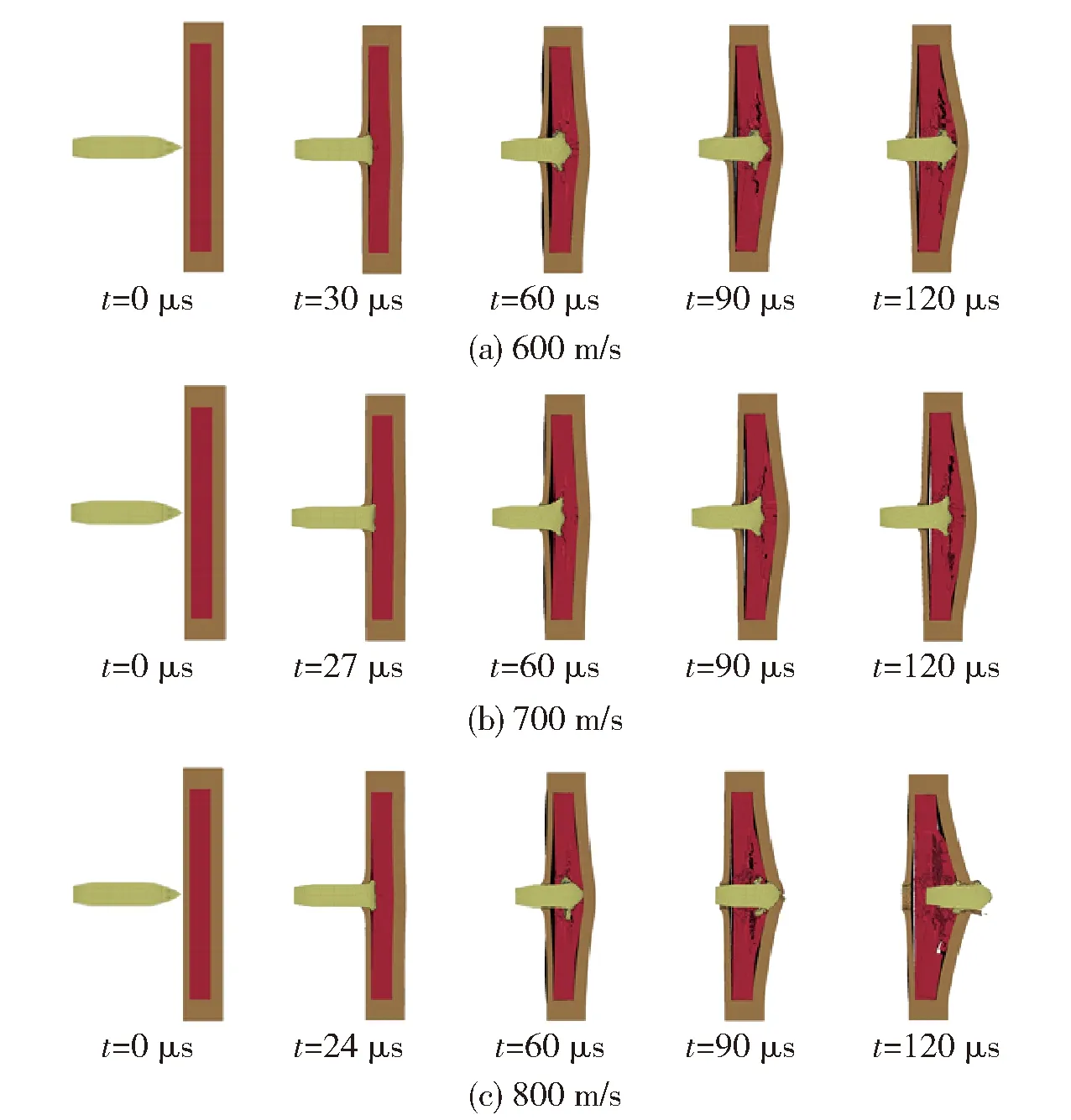

当子弹以不同速度撞击理想无限厚陶瓷板时,随着子弹速度的增加,会出现界面驻留、界面驻留转侵彻以及侵彻3个阶段。但对于陶瓷复合结构,由于陶瓷尺寸受限,可能出现不同的现象,导致驻留时间差异较大。通过数值模拟分析子弹分别以600 m/s、700 m/s、800 m/s、900 m/s以及1 000 m/s速度侵彻CSTC4复合靶时弹靶响应特性,图9给出了不同速度子弹侵彻CSTC4靶板过程图像。

由图9可知:当子弹速度为600 m/s时侵彻过程呈现典型的3个过程,即子弹侵彻到陶瓷表面后弹头部变形及侵蚀过程、陶瓷锥形成过程以及子弹驱动陶瓷锥挤压背板3个典型过程;在侵彻前30 μs内子弹驻留在陶瓷表面,在约60 μs时陶瓷锥完全形成,子弹驱动陶瓷锥开始挤压背板,在该时刻前子弹几乎没有明显的侵彻;随着子弹速度的增加,子弹驻留在陶瓷表面的时间减少,陶瓷锥更早形成。这是因为陶瓷锥形成开始于弹头部完全侵蚀后,速度越高,弹头部侵蚀越快。弹靶试验中由于子弹头部较长,子弹在陶瓷表面侵蚀长度亦较长,故试验后回收到的剩余子弹长度较短(见图5)。子弹以700 m/s速度侵彻靶板时,其作用过程与600 m/s侵彻时相似;当子弹速度增加到800 m/s时,子弹能够贯穿靶板,其侵彻第3个过程与低速侵彻略有不同;由于子弹推动陶瓷锥挤压背板时速度较高,陶瓷锥因背板变形使其在中心轴上已发生破坏,难以抵抗子弹侵彻。故子弹在临近背板时穿透陶瓷锥撞击到背板上,且子弹速度较高时更易贯穿陶瓷(见图7)。

图9 不同速度子弹侵彻CSTC4靶板过程图像Fig.9 Images of projectile penetrating CSTC4 target at different velocities

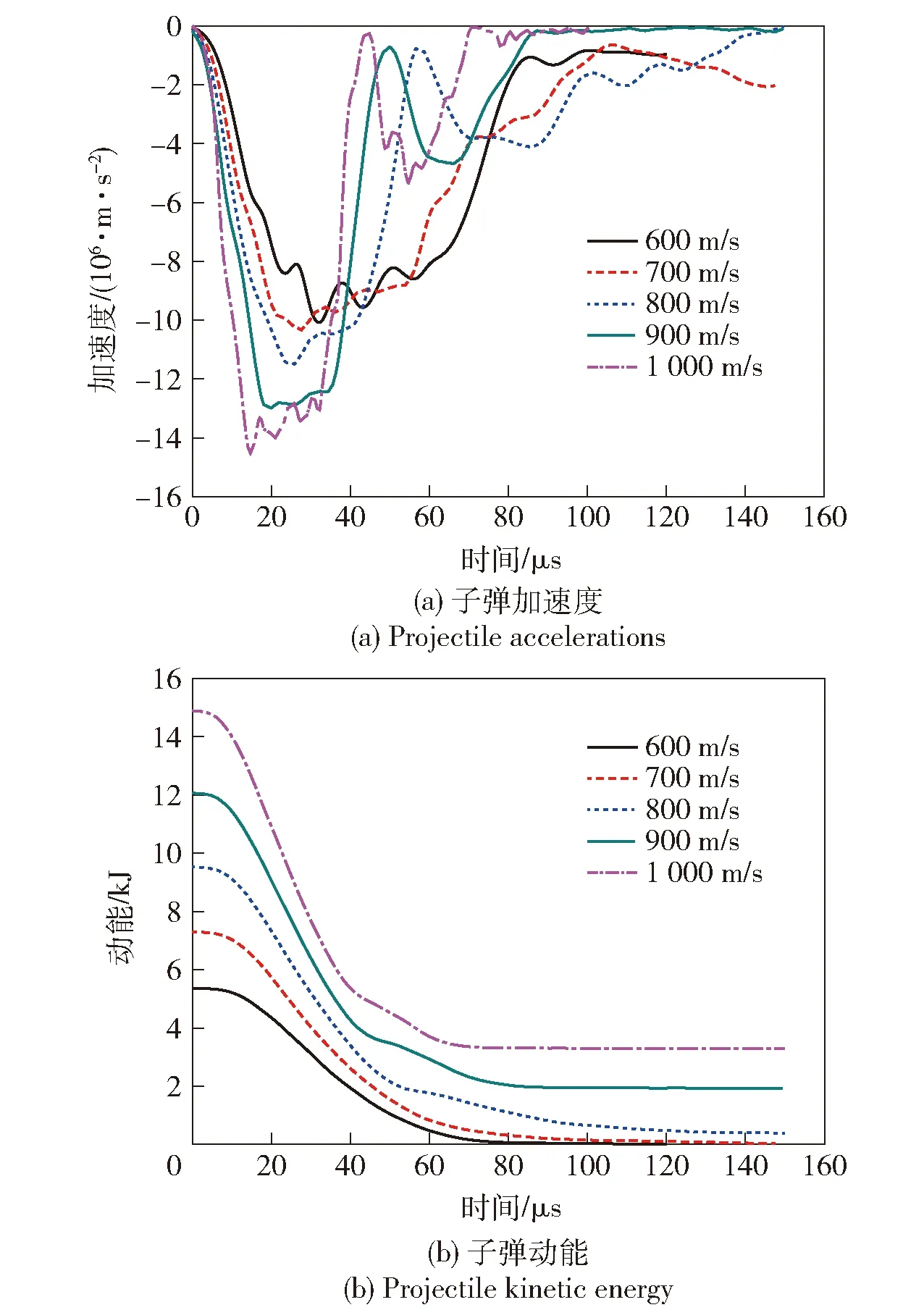

图10给出了子弹以不同速度侵彻靶板的加速度和动能变化曲线。由图10可以发现:子弹以低于800 m/s初速侵彻靶板时,其加速度曲线在子弹侵彻初期相似;在侵彻初始阶段,随着子弹头部变形侵蚀,弹靶接触面积增大,子弹加速度增大;当弹头完全侵蚀后弹体头部变形最大,此时子弹加速度最大,该过程弹体未发生明显侵彻,子弹驻留在陶瓷表面;子弹速度越大,该过程越短,且该过程时间略大于对应速度弹头部侵蚀时间。以上结果表明1 000 m/s以下的不同速度侵彻过程中,子弹侵彻均发生在头部完全侵蚀之后。

图10 子弹以不同速度侵彻靶板时典型参量变化曲线Fig.10 Typical parameter curves of projectile during penetrating CSTC4 target at different velocities

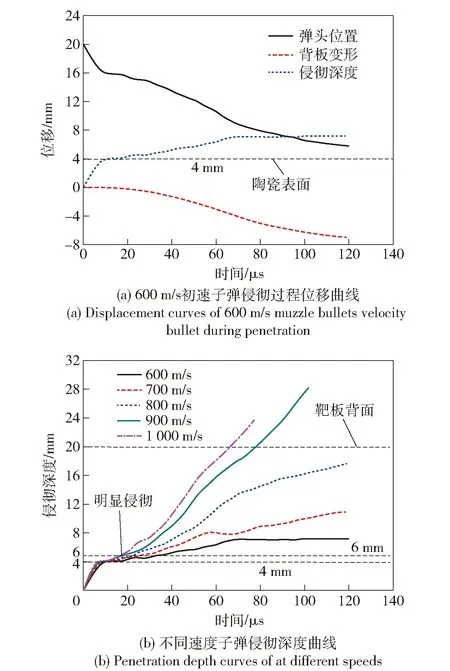

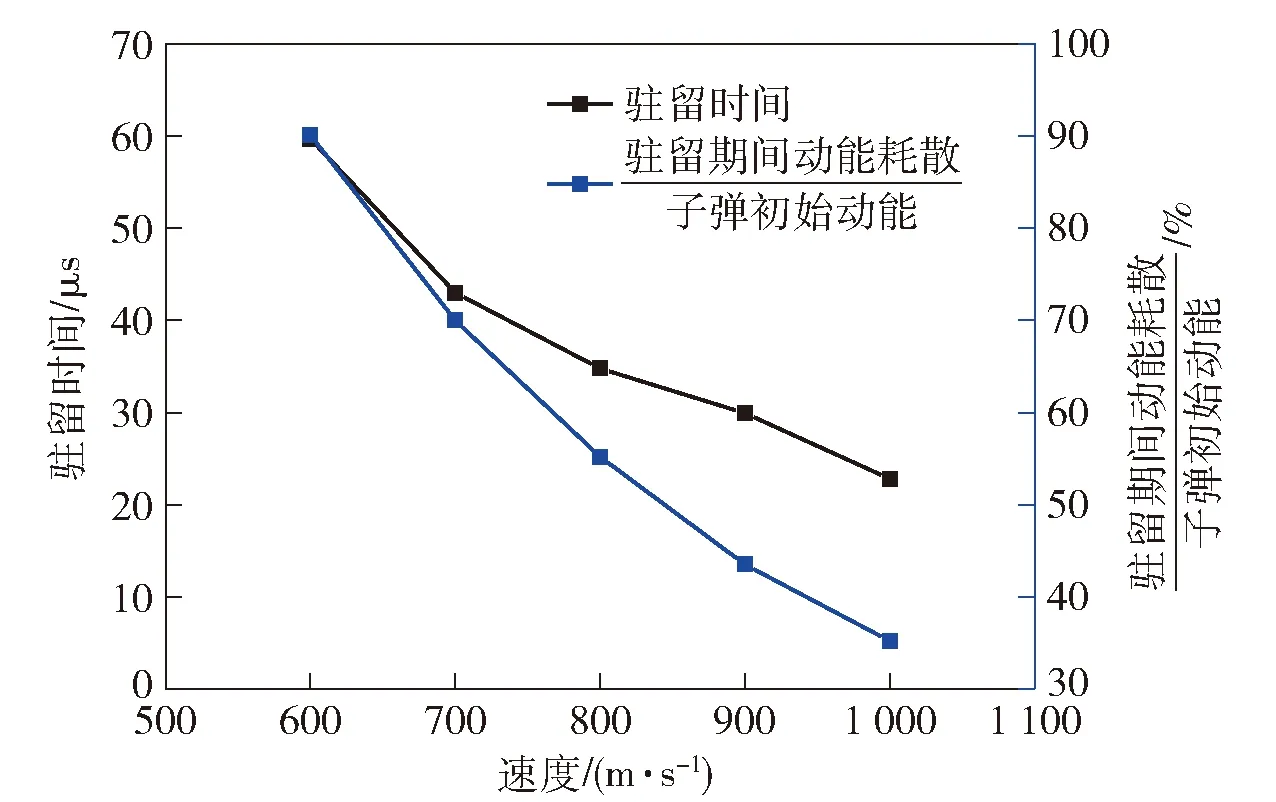

图11给出了子弹侵彻靶板时的位移与侵彻深度曲线。由图11可以发现:在8 μs时子弹撞击到陶瓷表面;在平台期结束时子弹侵彻陶瓷深度约为2.3 mm,弹体侵入深度较小,可认为子弹在此过程之前均未发生明显侵彻,均处于驻留状态;陶瓷锥完全形成后,子弹推动陶瓷锥挤压背板,该过程子弹侵入深度即弹头部与背板间距几乎不变;以 2 mm 侵深作为界限,随着子弹速度增加,驻留时间降低明显。在整个驻留期内,速度1 000 m/s降低到600 m/s,其驻留期间动能耗散占总动能耗散比例(动能耗散百分比)由45%增加到90%,速度较高时动能降低量呈减小趋势,如图12所示。由此可见,对于中低速子弹侵彻,驻留效应对其性能贡献极大。

图11 子弹侵彻靶板时的位移与侵彻深度曲线Fig.11 Displacement and penetration depth curves of projectile penetrating the target

图12 驻留时间及驻留期间子弹动能耗散百分比- 子弹侵彻速度曲线Fig.12 Curves of dwell time and kinetic energy decrease of projectiles with different velocities

此后为陶瓷锥形成及弹体推动陶瓷锥运动阶段,速度越高,子弹越易穿透陶瓷,加速度平台期时间越短。由于在整个平台期内加速度值较大,故平台期越宽,子弹速度降低越快,子弹动能耗散幅度也越大。

2.2 不同头部形状影响

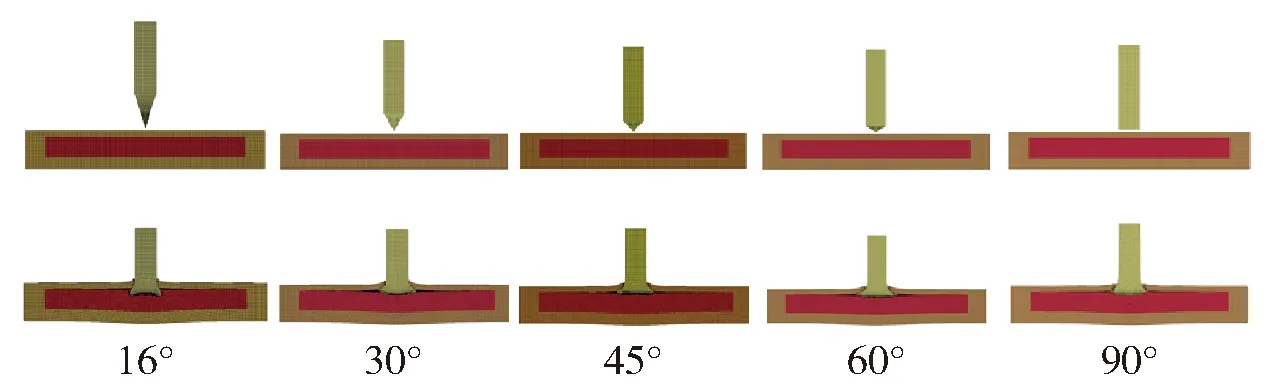

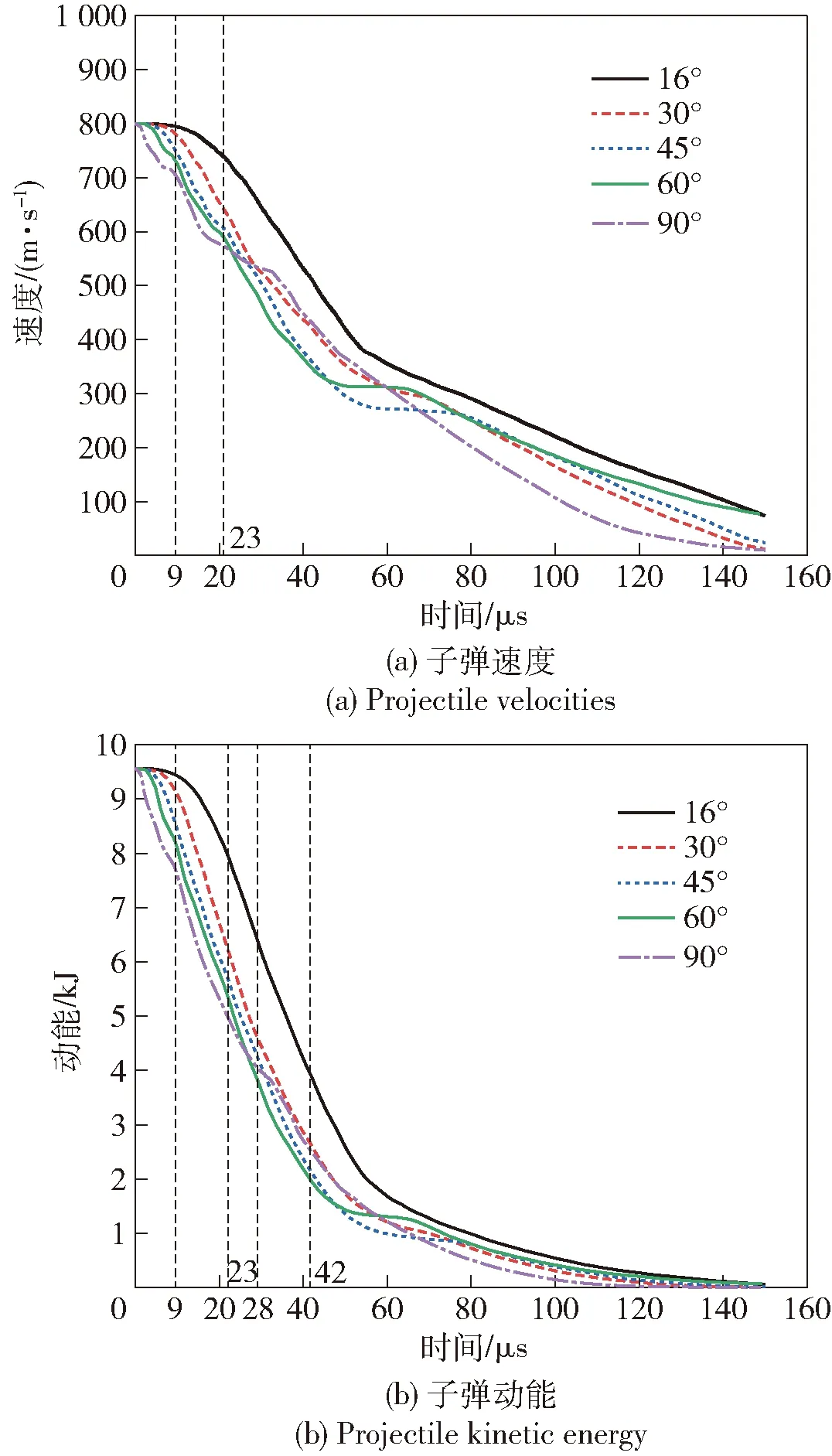

针对相同质量、直径与速度的子弹,分析弹头部形状对驻留及结构性能的影响。图13给出了不同半锥角子弹以800 m/s初速侵彻靶板时头部变形图像。由图13可以发现:不同子弹撞击到陶瓷表面时的变形破坏图像相似,子弹头部均在陶瓷表面完全侵蚀,子弹侵彻发生在头部侵蚀及大变形后;对于小半锥角尖头弹,由于头部较长,在子弹未完全侵蚀前的相同时刻,弹靶接触面积更小,子弹速度与动能降低幅度更小(见图14);初始阶段,随着子弹半锥角增加,子弹动能与速度降低越快;由于平头弹无尖头侵蚀过程,子弹头部在较短时间内变形到最大,此后陶瓷锥逐渐形成,在约20 μs后子弹开始发生明显侵彻,子弹动能和速度在该时刻附近发生明显变化。

图13 不同半锥角子弹以800 m/s侵彻靶板时驻留/侵彻转变时刻头部变形图像(上为初试状态,下为驻留/侵彻转变时刻)Fig.13 Image of head deformation at dwell/penetration transition when projectiles with different half cone angles penetrate the target at 800 m/s(the upper is the initial state,lower is the dwell/penetration transition time)

图14 不同半锥角子弹以800 m/s侵彻靶板时典型参量变化曲线Fig.14 Typical parameter curves of projectile with different semi-cone angle during penetrating CSTC4 at 800 m/s

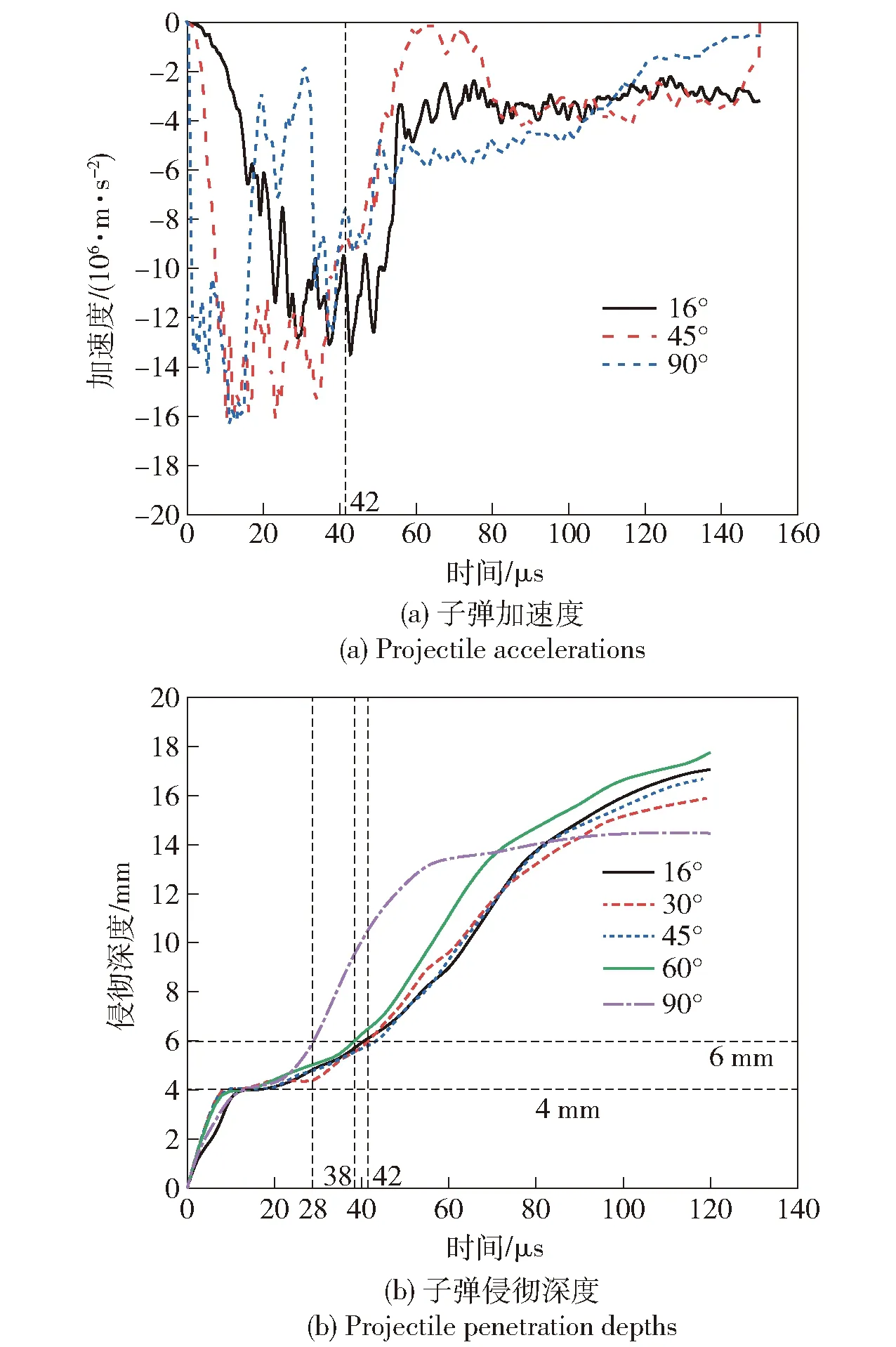

图15给出了不同半锥角子弹侵彻CSTC4靶时的加速度曲线。由图15可以发现:平头弹侵彻靶板时,弹靶初始接触面积较大,子弹初始加速度亦较大,随着子弹继续侵彻,头部撞击到陶瓷表面时,子弹加速度达到最大,保持较短的平台期后;子弹在23 μs时开始发生侵彻,在28 μs时发生明显侵彻;与平头弹相比,尖头弹初始加速度上升幅度相对较小,弹头半锥角越小,加速度达到最大值的时间越长,且峰值压力也相对更小,这是因为半锥角小时弹头部较长,弹头侵蚀及子弹减速时间更长;尖头弹半锥角不同加速度平台期的持续时间相当,长于平头弹持续时间,这是因为平头弹侵彻面板时已发生较大变形,撞击到陶瓷表面后达到最大变形时间较短;45°半锥角和16°半锥角明显侵彻时间相当,均约为 42 μs 时发生明显侵彻,但45°半锥角子弹平台期结束时间较早,而16°半锥角平台期保持到约47 μs,即平台期结束时间晚的反而更早发生明显侵彻,且侵彻发生在平台期内。

图15 不同半锥角子弹侵彻CSTC4靶时的加速度与侵彻深度曲线Fig.15 Acceleration and penetration depth curves of projectiles with different half cone angles penetrating CSTC4 target

图16给出了子弹以800 m/s初速侵彻过程典型图像与子弹典型参量曲线。由图16可以发现:子弹侵彻过程中存在由背板反射拉伸波导致的陶瓷底部中心破坏,随着子弹的侵彻,背板破坏区向面板方向延伸,由于子弹头部较长,子弹变形未达到最大时拉伸破坏裂纹延伸到陶瓷表面,造成子弹变形未达到最大时已逐渐发生侵彻,使其驻留时间反而略小于30°半锥角子弹驻留时间;随着半锥角的增加,子弹驻留时间和动能耗散百分比呈先增后减的趋势,其中平头弹驻留时间最低、45°半锥角时最高,驻留期间动能耗散约为子弹总动能降低量的80%;当平台期结束时(t≈47 μs),子弹侵彻深度并不大,在忽略该差异的情况下,16°半锥角子弹在驻留期间动能耗散百分比可达74%,此时不同半锥角尖头弹驻留期间能量耗散差异仅约6%。

图16 子弹以800 m/s初速侵彻过程典型图像与子弹典型参量曲线Fig.16 Damage contour of ceramic and typical parameter curves of projectile in the process of projectile penetrating target at 800 m/s

2.3 不同背板厚度

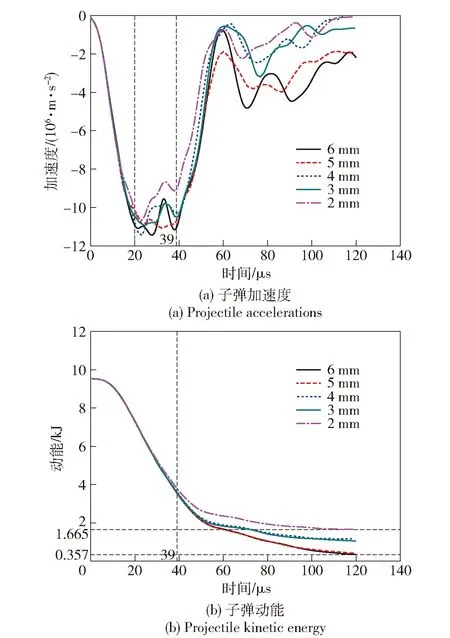

陶瓷在抗侵彻过程中易发生弯曲破坏,背板的强支撑能够有效提升结构抗侵彻性能。通过对不同背板支撑强度陶瓷复合结构的抗侵彻特性分析,对复合结构设计具有重要作用。图17所示为子弹以800 m/s初速侵彻5种不同厚度背板靶加速度与动能变化曲线。由图17可见:子弹侵彻不同背板厚度陶瓷复合结构时,子弹初始加速度变化规律相似,除背板2 mm结构外,其他结构受子弹侵彻时平台期加速度峰值及持续时间相近,在此期间子弹动能耗散百分比约为66%;侵彻2 mm背板结构时在平台期内子弹动能耗散百分比略低于其他结构,达到约为63%,即5种背板结构在平台期内子弹动能耗散百分比相近;在平台期结束后,由于背板支撑强度不同,子弹加速度不同;背板越厚,子弹侵彻背板时加速度越大,侵彻结束后子弹剩余动能也越小。

图17 子弹以800 m/s侵彻不同厚度背板靶加速度与动能变化曲线Fig.17 Curves of acceleration and kinetic energy of projectile penetrating different thickness backplane targets at 800 m/s

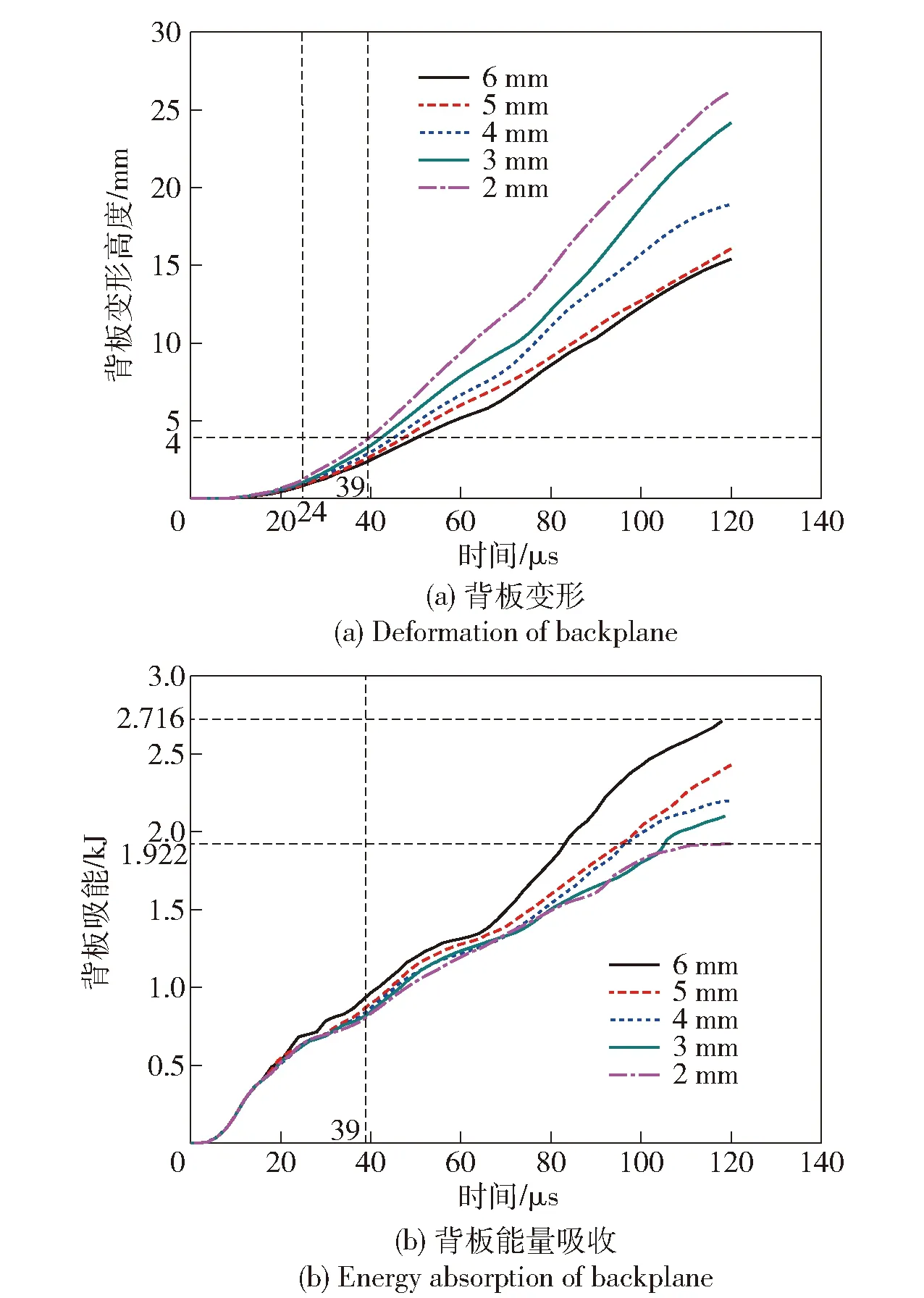

图18给出了子弹以800 m/s初速侵彻5种不同厚度陶瓷复合靶背板结构时的典型参量曲线。由图18可以发现:背板越薄,在初始阶段变形越大;背板的变形导致陶瓷对子弹支撑作用减弱,故子弹侵彻2 mm背板复合结构时加速度相对更小;在侵彻阶段,背板越薄,变形高度也越大(见图19);在相同时刻,子弹侵彻不同背板结构靶板动能差异主要来自背板变形吸能差异以及因背板不同导致的陶瓷耗能差异,且背板引起的差异较大;在120 μs时,子弹未贯穿靶板,背板吸能引起的差异约为总能量差异的60%,且背板厚度相差1 mm时背板吸能相差较小。这主要是因为背板较薄时,变形越大,背板发生撕裂范围也越大。

图18 子弹以800 m/s侵彻不同背板结构时典型参量曲线Fig.18 Typical parameter curves of projectile during penetrating targets with different backplane at 800 m/s

图19 典型背板厚度对应靶板变形破坏图像Fig.19 Failure modes of targets with typical thickness backplane

3 结论

本文开展了陶瓷复合结构抗侵彻特性研究,分析了子弹速度、弹头形状以及背板厚度等因素对界面击溃效应及复合结构抗侵彻特性的影响。得出如下主要结论:

1) 尖头弹以中低速侵彻陶瓷复合结构的过程中,依据速度从小到大变化,逐步呈现较为明显的3个阶段,即子弹侵彻到陶瓷表面后子弹头部变形、侵蚀以及陶瓷锥形成的驻留阶段,子弹驱动陶瓷锥挤压背板阶段,以及侵彻陶瓷与背板阶段。当子弹速度临近弹道极限时,侵彻过程可简化为前两个阶段。

2) 当子弹速度由600 m/s增加到1 000 m/s时,驻留时间由约60 μs降低到6 μs,动能耗散百分比从90%降低到45%,即驻留显著影响陶瓷复合结构性能,且子弹速度越低,对结构性能影响越大。

3) 尖头弹以相同速度侵彻陶瓷复合结构时,当子弹头部半锥角由16°增加到90°时,子弹驻留时间和驻留期间能量耗散百分比呈先增加后减小的变化趋势,且子弹发生明显侵彻一般开始于弹头完全侵蚀之后,但半锥角过小时弹头部侵蚀时间较长,使得陶瓷背面反射拉伸破坏区延伸到陶瓷表面,造成弹头未完全侵蚀而发生侵彻。

4) 复合结构不同厚度背板对子弹在陶瓷表面驻留影响相对较小,背板厚度从2 mm增加到6 mm,子弹驻留时间相当,驻留期间子弹动能耗散百分比提升仅约3%。