GH901 高温合金主蒸汽阀阀杆断裂原因分析

2022-06-09徐绍平黄一君赵炜炜楼玉民赵宁宁

徐绍平,汪 博,黄一君,赵炜炜,楼玉民,赵宁宁

(1.浙江省能源集团有限公司,浙江 杭州 311121;2.浙江浙能技术研究院有限公司,浙江 杭州 311121;3.浙江省火力发电高效节能与污染物控制技术研究重点实验室,浙江 杭州 311121)

GH901 合金是以Fe-43Ni-12Cr 为基体,加入钛、铝及钼等强化元素的奥氏体型时效硬化合金,并含有微量的硼和较低的碳,经亚稳的γ"[Ni3(Ti、Al)]相弥散强化,微量的铝可抑制γ"向η-Ni3Ti 相的转化。合金在650 ℃以下具有较高的屈服强度和持久强度,760 ℃以下抗氧化性良好,长期使用组织稳定[1-7]。

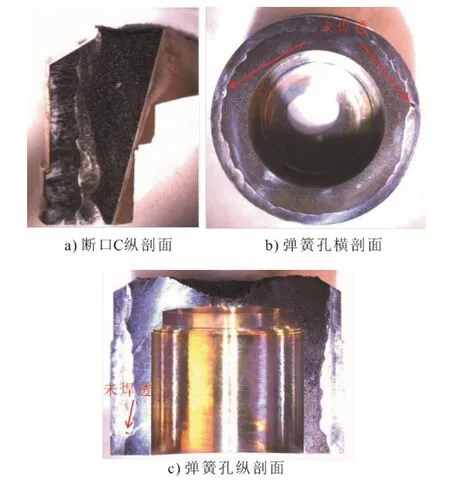

某电厂300 MW 机组在仅运行100 h 后,因左右侧高压主蒸汽阀阀芯脱落而停机,解体后发现两侧高压主蒸汽阀阀杆均断裂,断裂阀杆照片如图1 所示。失效阀杆材质为GH901 合金,失效部位介质设计温度为538 ℃,压力约为17 MPa,阀杆尺寸规格为38 mm×350 mm(直径×长)。为查明失效原因,对此次发生断裂的2根阀杆进行分析,防止同类事故再次发生。

图1 断裂主蒸汽阀阀杆照片Fig.1 Photo of the broken main steam valve stem

1 试验结果与分析

1.1 宏观形貌分析

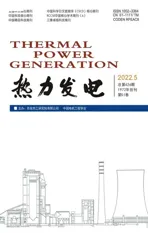

右侧阀杆局部形貌和宏观断口形貌如图2 所示,图2a)中1—4 均为选取试样位置。由图2 可见,阀杆断裂于预启阀弹簧孔的变截面处,断口表面平整,断面宏观上未呈现明显的塑性变形。断口A 背面的弹簧孔内部加工孔未见明显异常(图2b)),断口B 有局部磨损痕迹(图2d)),断口A、B 未出现疲劳断裂贝纹线。初步判断断口外侧白色区域为起裂和扩展区,裂纹起源后迅速扩展,扩展区较小,较大黑色区域为瞬断区,表明整个断裂过程发生较快,断口宏观上表现出脆性断裂特征。

图2 右侧断裂阀杆局部形貌和宏观断口形貌Fig.2 Partial morphology and macro-observation fracture morphology of the broken valve stem at right side

图3 为右侧阀杆断口附近横、纵剖面形貌。将预启阀弹簧孔侧的断口A 沿图2c)虚线纵向剖开、浸蚀后,图3a)所示弹簧孔外壁两侧存在焊态组织,焊缝厚度约4~5 mm,弹簧孔壁厚约9.5 mm。弹簧孔外壁右侧焊缝熔合线正好与阀杆外壁加工面相交。左侧焊缝在底部有一处明显的焊接缺陷。将阀杆侧B 断口沿图2d)虚线纵向剖开后,未见焊态组织(图3b))。为确定弹簧孔外壁焊接范围,切取图2a)的试样④,浸蚀后如图3c)所示,弹簧孔整个横截面外圈均有焊缝组织;纵向剖开后如图3d)所示,断口下部弹簧孔外壁存在超35 mm 的堆焊痕迹,焊缝组织厚度不均,且存在多处未焊透缺陷。可以确定弹簧孔根部外壁有整圈的堆焊组织。

图3 右侧阀杆断口附近横、纵剖面形貌Fig.3 The transverse and longitudinal sections near the fracture of the right valve stem

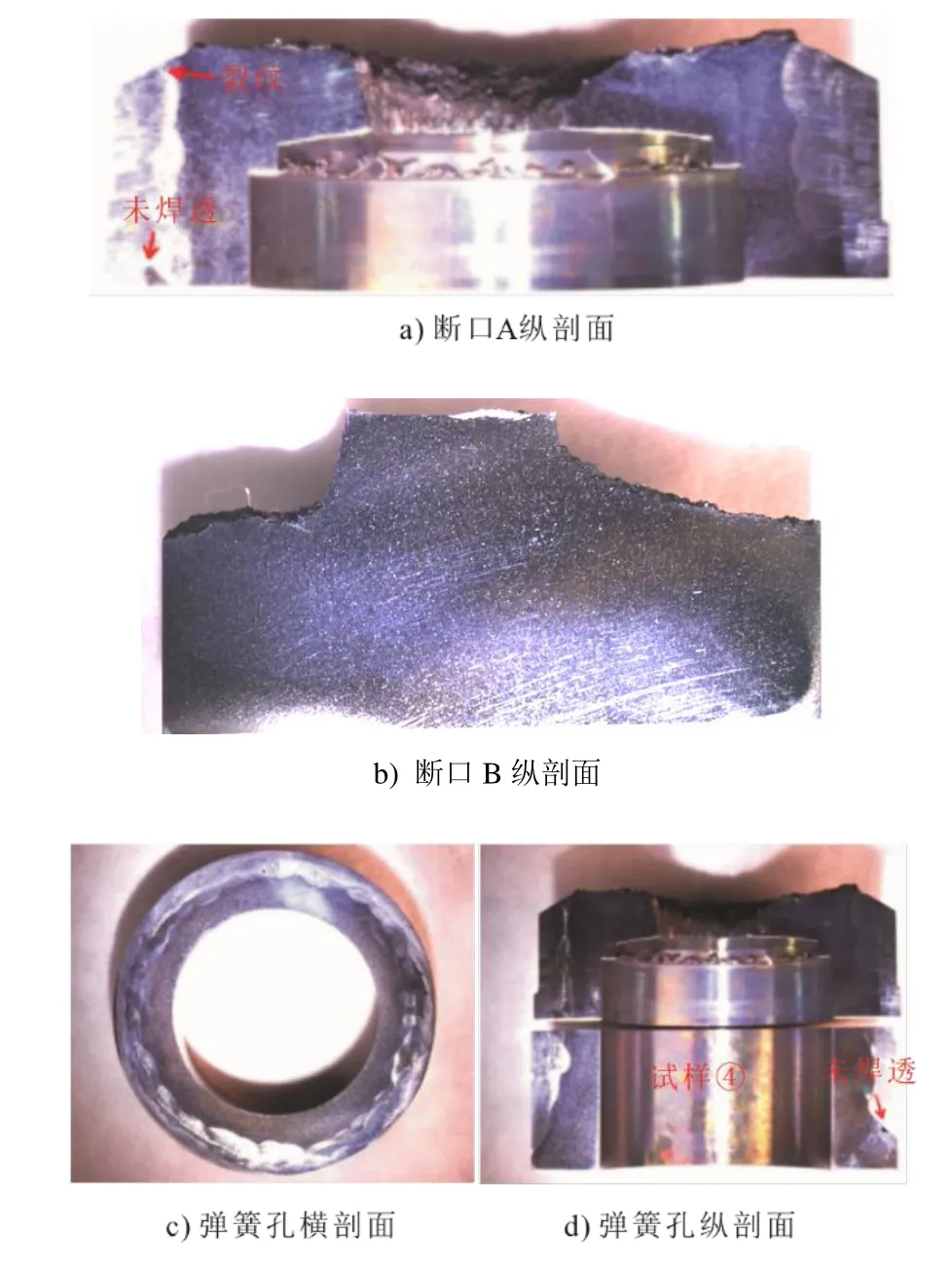

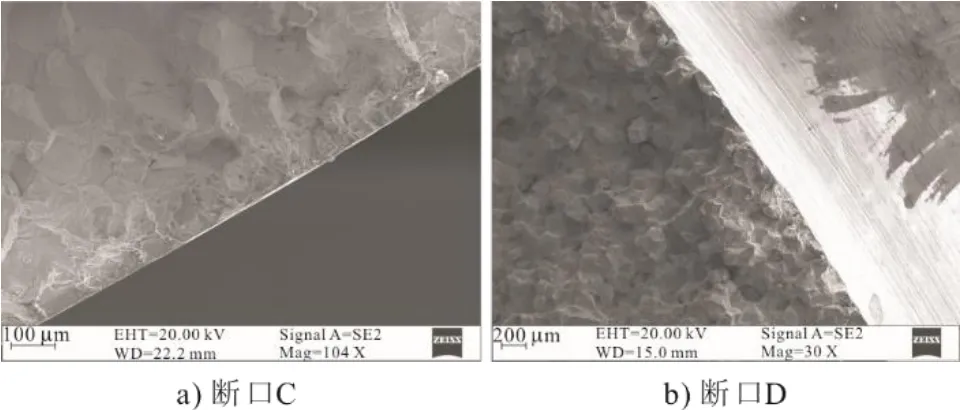

左侧阀杆局部形貌和宏观断口形貌如图4 所示,图4a)中5—7 为试样选取位置。由图4 可见,阀杆同样断裂于预启阀弹簧孔的变截面处,断口表面平整,断面宏观上未呈现明显的塑性变形。断口C 有局部磨损痕迹(图4b)),断口C、D 未出现疲劳贝纹线。初步认为断口起裂于外侧平台区域(图4b)方框位置),裂纹起源后迅速扩展,内侧附近可见撕裂棱,断口宏观上表现出脆性断裂特征。

图4 左侧断裂阀杆局部形貌和宏观断口形貌Fig.4 Partial morphology and macro-observation fracture morphology of the broken valve stem at left side

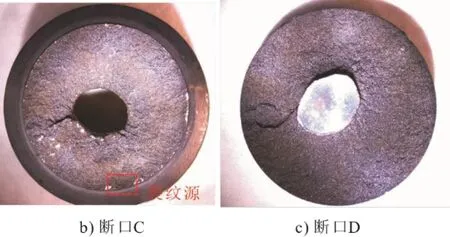

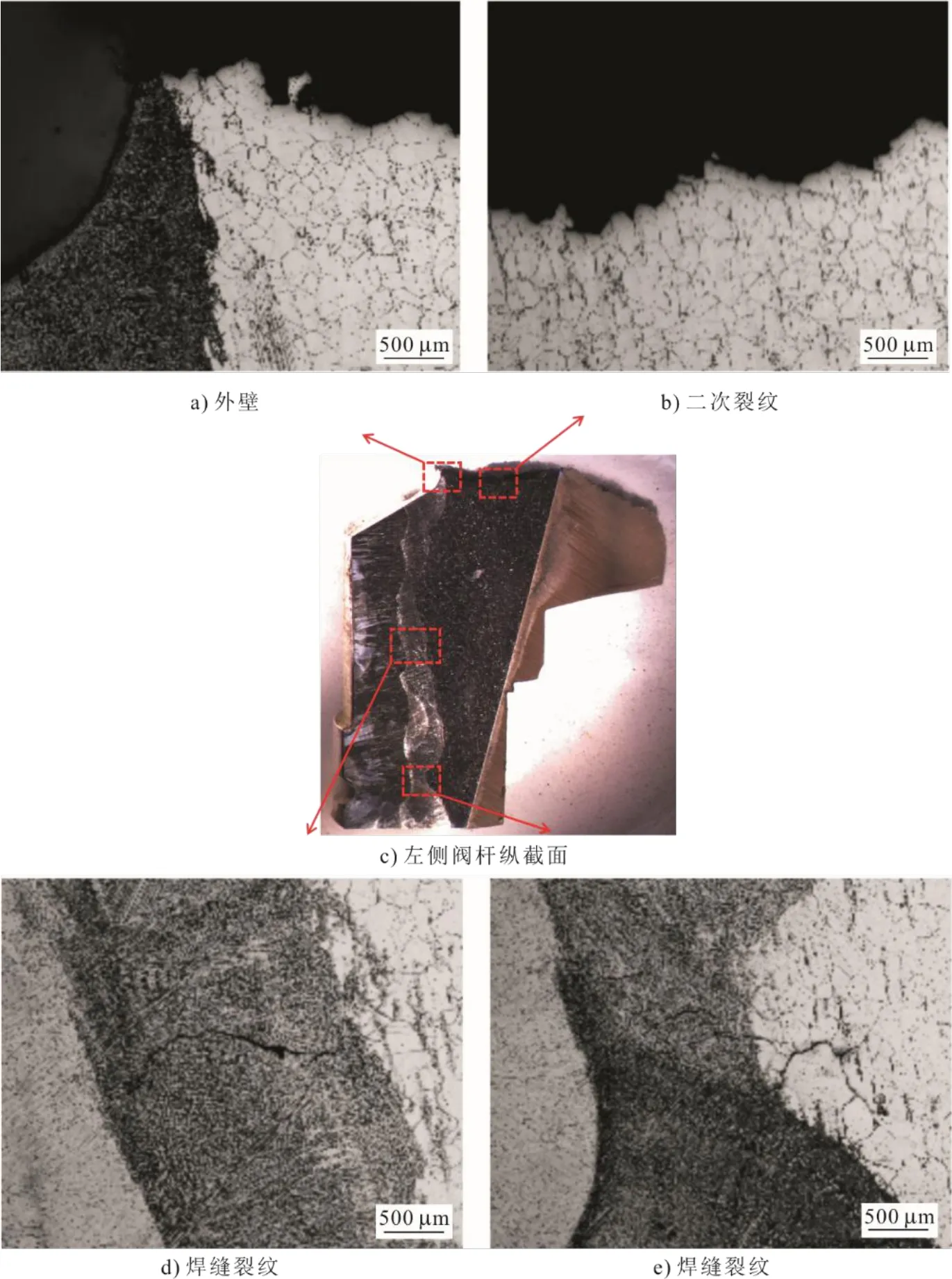

图5 为左侧阀杆断口附近横、纵剖面形貌。将预启阀弹簧孔侧的断口C沿图4b)裂纹源纵向剖开、浸蚀后,图5a)所示弹簧孔外侧存在焊态组织,焊缝厚度约3~5 mm,弹簧孔壁厚约8.5 mm。弹簧孔外壁焊缝熔合线正好与阀杆外壁加工面相交,与右侧阀杆(图3a))情况一致。图4a)的试样⑥横截面浸蚀后如图5b)所示,弹簧孔整个横截面外圈均有焊缝组织;纵向剖开后如图5c)所示,断口下部弹簧孔外壁也有约35 mm 的堆焊痕迹,焊缝组织厚度不均,且存在多处未焊透缺陷。

图5 左侧阀杆断口附近横、纵剖面形貌Fig.5 The transverse and longitudinal sections near the fracture of the left valve stem

1.2 化学成分分析

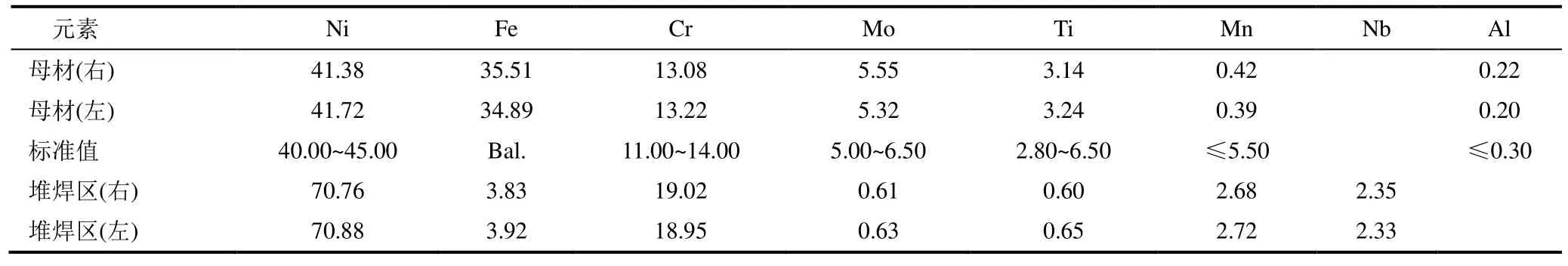

使用手持式光谱仪对左右侧2 根阀杆进行化学成分检测,结果见表1。

表1 阀杆化学成分检测结果 单位:w/%Tab.1 The chemical compositions of the valve stem

查阅《中国航空材料手册》(以下简称手册)[8]第2 版第2 卷中有关GH901 合金成分标准,母材中各元素含量均符合标准要求。堆焊区主要含Ni 和Cr 元素,应为镍基合金焊材焊接而成。

1.3 金相检验

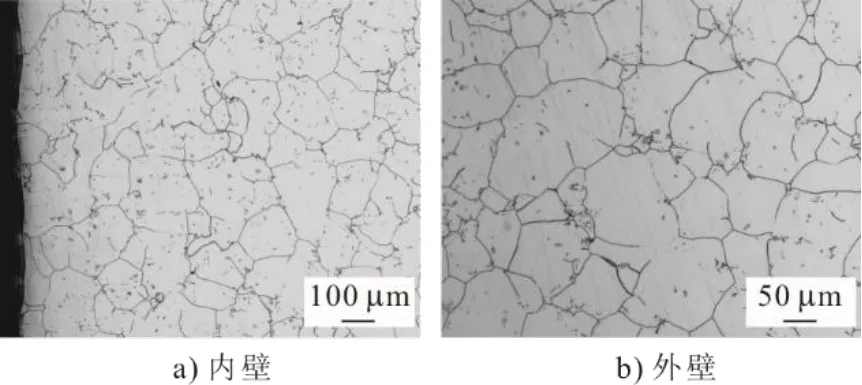

按图2a)所示在右侧阀杆断口附近取样观察横、纵截面金相组织,结果如图6 所示。

图6 右侧阀杆横截面显微组织Fig.6 Microstructure of cross section of the right valve stem

图6a)和图6b)为图2a)中试样①近断口侧横截面金相组织,阀杆内外壁组织均为奥氏体,奥氏体晶粒较粗大,晶粒大小不均匀。

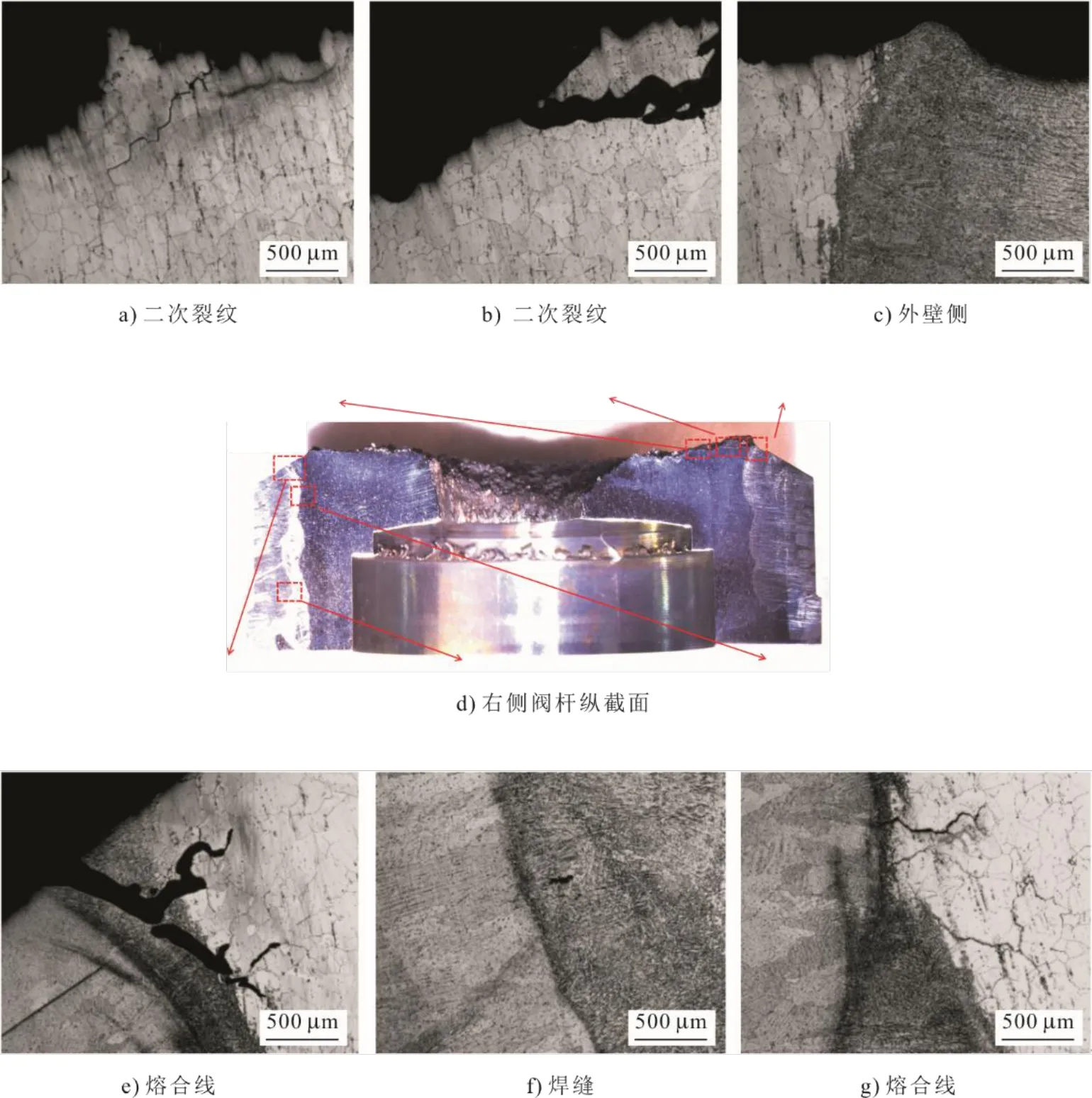

图3a)中试样③纵截面各点金相组织如图7 所示。弹簧孔右侧外壁金相图如图7c)所示,外壁圆弧过渡加工面位于堆焊的熔合线上,堆焊区为细长枝状晶的焊态组织,母材组织为正常的奥氏体。断口上从外壁向内观察到沿晶扩展的二次裂纹(图7a)、图7b)),说明断口是从外壁起裂向内扩展。左侧外壁堆焊区较浅,圆弧加工面位于母材处,如图7e)所示,且沿堆焊区的熔合线发现较大裂纹,并伴有沿晶扩展的二次裂纹,焊缝组织为细长的枝晶。图7f)可见堆焊区上下有2 层焊缝组织;图7g)显示堆焊区的熔合线以及母材区域有多条裂纹;图7e)、图7g)均显示裂纹起源自熔合线、沿晶扩展入热影响区,表明堆焊质量不佳。

图7 右侧阀杆纵截面显微组织Fig.7 Microstructure of longitudinal section of the right valve stem

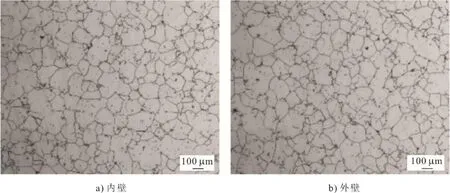

按图4a)所示在左侧阀杆断口附近取样观察横、纵截面金相组织,结果如图8 所示。图8a)和图8b)为试样⑤远断口侧横截面金相组织,阀杆内外壁组织均为奥氏体,晶粒大小不均匀,晶界无析出物。图5a)试样纵截面各点金相组织如图9 所示。由图9a)可见,外壁圆弧过渡加工面位于堆焊的熔合线上,母材组织为正常的奥氏体,从断口外壁向内观察到沿晶扩展的二次裂纹(图9b)),说明断口是从外壁起裂向内扩展。图9d)、图9e)可见堆焊区上下有2 层焊缝组织且堆焊区的焊缝和母材区域有多条裂纹。

图8 左侧阀杆横截面显微组织Fig.8 Microstructure of cross section of the left valve stem

图9 左侧阀杆纵截面显微组织Fig.9 Microstructure of longitudinal section of |the left valve stem

1.4 力学性能分析

对2 根阀杆取样进行力学性能检测,结果如表2 所示。参照《中国航空材料手册》第2 版第2 卷中对GH901 合金方坯的力学性能要求,阀杆的抗拉强度、屈服强度和硬度均符合手册要求,而断面收缩率、断后伸长率以及冲击功均明显低于手册要求。

1.5 扫描电镜分析

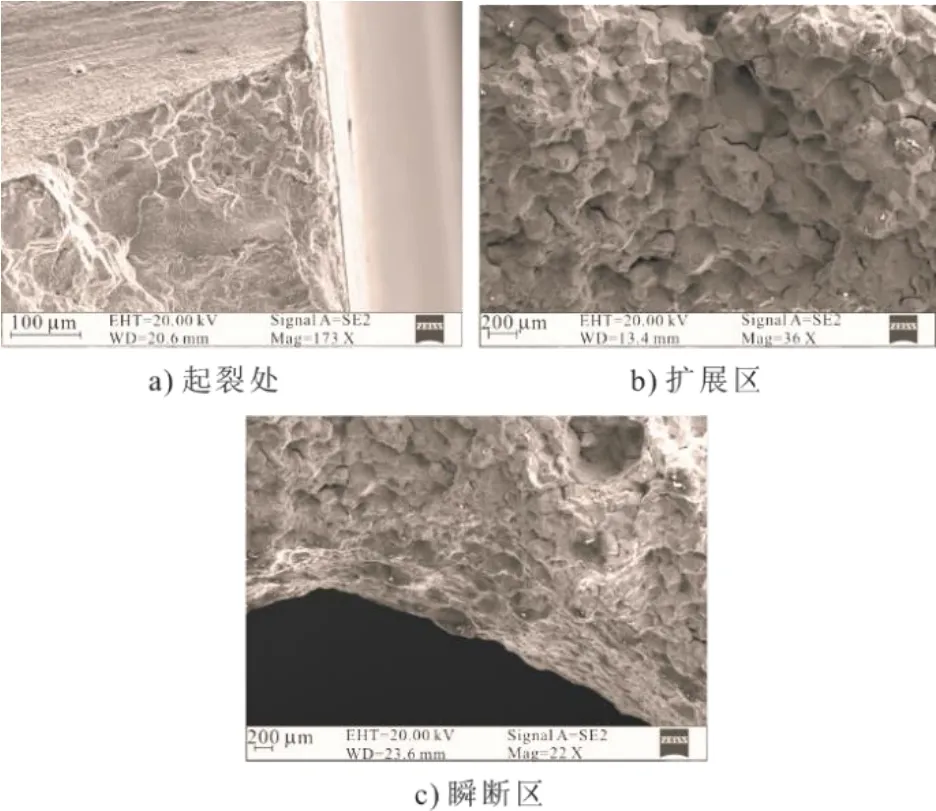

利用扫描电子显微镜(SEM)对纵剖后的右侧阀杆断口A 表面形貌进行分析,结果如图10 所示。起裂处的断口表面有平台,呈沿晶断口形貌(图10a)),中间扩展区域断口呈冰糖状沿晶形貌,伴随有较宽的二次裂纹(图10b));阀杆内侧圆弧段瞬断区断口形貌由外往内依次呈沿晶特征和撕裂的韧窝特征(图10c))。左侧阀杆断口起裂位置表面微观形貌如图11 所示。由图11 可见明显小平台,扩展区断口形貌为沿晶特征。

图10 右侧阀杆断口A 表面微观形貌Fig.10 Surface micro morphology of the A fracture surface of the right valve stem

图11 左侧阀杆断口起裂位置表面微观形貌Fig.11 The surface micro-morphology of crack initiation position of the left valve stem fracture

1.6 力学性能分析

在主蒸汽阀关闭过程中,阀杆与预启阀套及预启阀之间均处于脱离状态,阀杆与预启阀之间只有预启小弹簧的作用力,而该作用力不足以对阀杆造成破坏。主蒸汽阀的开启过程中,阀杆主要承受拉应力,尤其是在主蒸汽阀全开时,预启阀套与门杆套接触,油动机克服弹簧力后的提升力完全作用在阀杆上,通过预启阀套作用在门杆套上。据此判断,主蒸汽阀全开时,承受了最大的拉应力。阀杆承受的作用力包括油动机的提升力和弹簧的作用力。

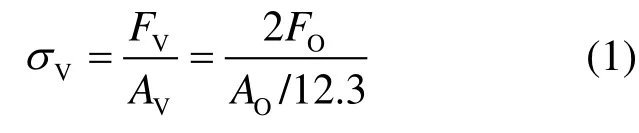

由于油动机和阀杆的力矩相等,因此油动机的活塞和阀杆所承受的作用力与力臂成反比,阀杆承受的作用力为油动机的2 倍。经查,油动机活塞直径为102.0 mm,阀杆断口外径38.5 mm,内径25.3 mm,油动机活塞和阀杆断口之间的面积比为12.3,调速系统油压为14.2 MPa,根据式(1),油动机作用在阀杆上的拉应力σV为349.6 MPa。

式中:FV、FO分别为阀杆和油动机活塞承受作用力;AV、AO分别为阀杆和油动机活塞断口面积。

在主蒸汽阀开启过程中,阀杆须克服弹簧的作用力,此作用力方向与油动机的相反。经查,主蒸汽阀开启过程中共承受4 个同向的弹簧力,其工作载荷分别为7 771、15 790、25 583 N 和39 321 N,即FT=88 465 N。根据式(2),弹簧作用于阀杆上的压应力σT为133.8 MPa。

由上述主蒸汽阀全开位置时应力的计算结果可知,阀杆断口位置所承受的拉应力为215.8 MPa。《手册》中经标准热处理的GH901 合金在550 ℃下100 h 的持久强度为915 MPa,其远大于阀杆断口位置所承受的拉应力,表明此拉应力不足以使阀杆在仅运行100 h 发生断裂。

2 分析与讨论

由左、右侧2 根阀杆断口的宏观形貌可知,断口均位于阀杆与弹簧孔过渡面,基本垂直阀杆轴向,断面较平直无明显的塑性变形,且未见疲劳线,表现为典型的脆性断裂特征[9-12]。右侧阀杆断口由外圈白色裂纹扩展区和内圈黑色瞬断区组成,左侧阀杆断口可见外侧的平台区和内侧的撕裂区,表明两侧断裂均是由外壁开始起裂。解剖后发现2 根阀杆弹簧孔外侧存在长约35 mm、深3~5 mm 的整圈焊缝组织,阀杆侧未见焊态组织。根据堆焊的深度接近阀杆外表面,且堆焊区域位于阀杆和弹簧孔加工区域,推测弹簧孔外表面是堆焊后加工成形。同时,左、右侧阀杆弹簧孔壁厚不一致,分别约为8.5 mm 和9.5 mm,说明阀杆未严格按照图纸加工。

该阀杆采用标准热处理工艺制造,根据阀杆无堆焊位置的金相组织情况,该阀杆母材为正常的奥氏体组织,与《手册》标准热处理状态下的组织相符,可以排除因热处理不当导致的阀杆断裂。

经向厂家证实,2 根阀杆在加工过程中存在失误导致弹簧孔侧过渡切削,而后在弹簧孔外表面采用镍基合金进行了堆焊,焊材选择上并无问题,焊接工艺按标准选取。然而,焊缝、熔合线以及母材均存在多处裂纹和未熔合等焊接缺陷,反映出焊接质量不合格。弹簧孔外壁一侧的圆弧过渡加工面位于堆焊的熔合线上,此处为阀杆外侧圆弧过渡半径最小的位置,也是阀杆外侧应力集中最严重的区域,一旦熔合线处存在焊接裂纹或未熔合的焊接缺陷,极易产生开裂[13-14]。

从阀杆的力学性能分析结果来看,材料断面的收缩率、断后伸长率以及冲击功均明显低于手册要求,说明阀杆的塑韧性均达不到标准要求。在较大冲击力作用下,材料内的裂纹会快速扩展,这与断口微观形貌存在大量冰糖状沿晶特征相吻合[15]。

综上所述,制造厂使用镍基合金对未严格按照图纸加工的阀杆进行了堆焊,且堆焊质量不合格,使阀杆热影响区引入了沿晶焊接裂纹,再次机加后暴露在阀杆外表面,成为断裂的起源;同时,阀杆与弹簧孔的变径过渡区存在应力集中,在运行过程中冲击载荷作用下,焊接缺陷快速扩展,最终导致阀杆断裂。

3 结 语

某电厂300 MW 机组2 根高压主蒸汽阀阀杆在仅运行100 h 后断裂的主要原因是:制造厂使用镍基合金对阀杆进行的堆焊质量不合格,使阀杆引入了沿晶的焊接裂纹,再次机加后微裂纹暴露在阀杆外表面,成为断裂的起源;同时,阀杆与弹簧孔的变径过渡区存在应力集中,促使焊接缺陷快速扩展,最终导致阀杆断裂。

根据以上阀杆断裂原因提出以下措施和建议:严格把控阀杆制造质量,原则上尽量避免对阀杆进行大面积堆焊,若堆焊须严格把控焊接质量。