350 MW 供热机组切缸下汽轮机内效率计算分析

2022-06-09张津华曹振乾李丽锋荣澔洁

印 江,张津华,曹振乾,李丽锋,荣澔洁

(1.山西大学 自动化与软件学院,太原 030013;2.山西大学 数学科学学院,太原 030006;3.山西河坡发电有限责任公司,山西 阳泉 045001)

0 引言

随着现代科技的日新月异,能源环境发展所提出的要求无疑对火电机组灵活运行提出了挑战,从而探索节能灵活的热电机组深度调峰运行方式、解决热电机组深度调峰面临的技术难题成为我们应及时攻克的挑战[1]。循环流化床锅炉能够实现低负荷稳燃,具有深度调峰的天然优势。基于蒸汽流程改造的灵活性切缸改造技术由于投资小、改造工期短、供热经济性好等特点,是解决供热机组深度调峰问题、实现热电解耦的高效途径。计算切缸模式下及常规运行模式下机组的运行效率,在明确的运行数据下对机组运行做出适当调整,为机组安全性和经济性能提供参考依据。

积极致力在线监测汽轮机高、中、低压缸各缸出力情况及汽轮机内效率对加速发展国民经济以及节约能源具有重要的意义[2-7]。本文以2×350 MW 火力发电机组为例,其中1#机组为切除低压缸状态运行,低压缸切缸技术是灵活性调峰的一种改造方式[3],可以达到提高机组调峰能力以及供热能力的目的[4],2#机组常规运行。本文采用常规计算法详细推算各段抽汽量、各加热器疏水系数以及凝汽系数的计算过程,继而计算两种不同运行状态汽轮机的绝对内效率。最后利用Python 语言对计算过程进行编译,可以将实时采集的不同工况下的大量数据导入程序中进行计算,同时也可以清晰了解变工况下各段抽汽以及汽轮机绝对内效率的变化趋势,以及时作出调整响应,对于预判机组的安全性和经济性具有重要的意义[8⁃10]。通过计算同一时间区间内1#、2#机组的相对内效率,对切缸供热与非切缸状态下供热进行了对比,为后续操作做出实时参考。

1 热力系统计算模型

为了监测汽轮机组的热经济性,往往需要对汽轮机组的循环热效率进行计算,但由于厂级实时信息监控系统并不能实现对系统每一处的监测节点全覆盖,所以效率计算的许多参数需要根据相关理论及数据进行计算[11⁃12]。

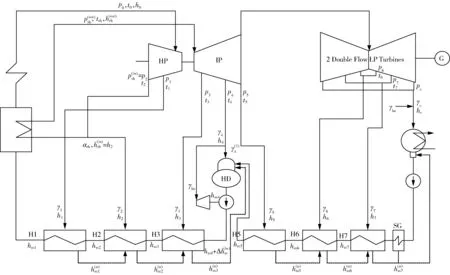

主蒸汽在进入汽轮机后的做功流程如图1 所示,主蒸汽在进入高压缸后先经过第一段与第二段抽汽后由高压缸排出,进入高温再热器进行再热,所排出的再热蒸汽再进入中压缸做功,在中压缸中分别进行第三段、第四段和第五段抽汽,剩余主蒸汽则进入低压缸进行做功,低压缸中包含第六段和第七段抽汽,剩余主蒸汽由低压缸排出至凝汽器,凝结水再依次进入表面式加热器由各段抽汽进行加热后进入再热器,以此实现了汽轮机组的中间再热过程[13⁃14]。

通过对图1 所示的原则性热力系统计算图的分析,我们以每个加热器为研究对象,对流经加热器的抽汽与凝结水做能量守恒与物质守恒,分别计算出各段抽汽量以计算汽轮机绝对内效率。

图1 350 MW 超临界中间再热间接空冷抽汽凝汽式机组原则性热力系统计算图Fig.1 The calculation diagram of the principle thermodynamic system of a 350 MW supercritical intermediate reheat indirect air-cooled extraction steam condensing unit

1.1 各段系数计算

1.1.1 一号高压加热器(H1)

根据抽汽和凝结水的热量转换,对一号高压加热器列热平衡式,可求解第一段抽热系数γ1。

如果加热器效率ηk=0.99,根据:

计算得第一段抽汽系数为:

一号加热器的疏水系数为:

式中,h1为第一段抽汽比焓,kJ/kg;hm1为一号高压加热器出口水比焓,kJ/kg;hm2为二号高压加热器出口水比焓,kJ/kg;h(n)m1为一号高压加热器疏水比焓,kJ/kg;ηk为回热加热器效率。

1.1.2 二号高压加热器(H2)

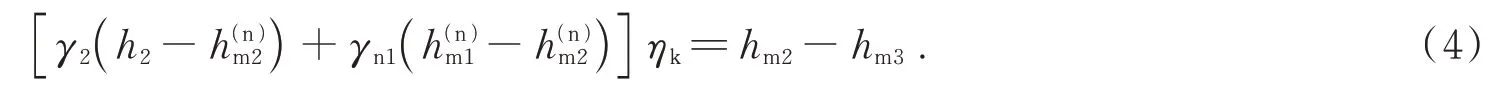

对二号高压加热器列热平衡式,可求解得第二段抽汽系数γ2:

计算得第二段抽汽系数为:

一号加热器疏水进入二号加热器,做物质守恒则可得二号加热器的疏水系数为:

式中,h2为第二段抽汽比焓,kJ/kg;h(n)m2为二号高压加热器疏水比焓,kJ/kg;hm3为三号高压加热器出口水比焓,kJ/kg。

1.1.3 三号高压加热器(H3)

先要计算给水泵的焓升Δh(be)m,可由除氧器的水位高度、给水泵的进出口压力以及给水泵效率求得,取给水的平均比体积为νav=0.001 1 m3/kg,给水泵效率ηbe=0.83,则:

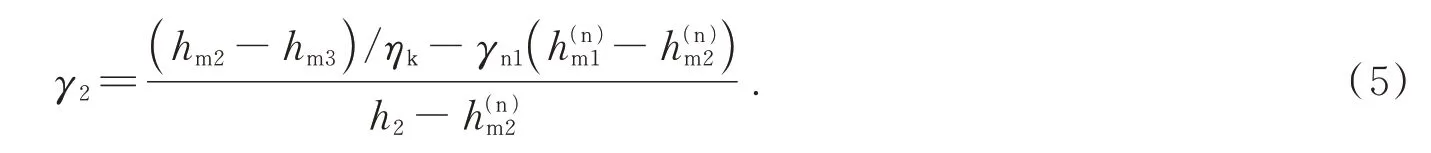

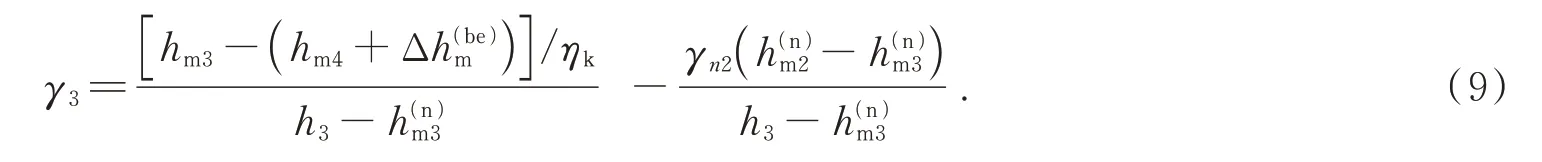

对三号高压加热器列热平衡式,可求解得第三段抽热系数γ3:

计算得第三段抽汽系数为:

二号加热器疏水进入三号加热器,由物质守恒,计算得三号高压加热器的疏水系数为:

式中,Δh为给水泵焓升,kJ/kg;ηbe为给水泵效率;νav为给水的平均比体积m3/kg;h3为第三段抽汽比焓,kJ/kg;h为三号高压加热器疏水比焓,kJ/kg;hm4为四号高压加热器出口水比焓,kJ/kg。

1.1.4 除氧器

第四段的抽汽系数主要由两部分组成,包括除氧器加热蒸汽系数γ(1)4以及汽动给水泵系数γbe,即:

对除氧器列物质平衡式,可求解得除氧器的进水系数为:

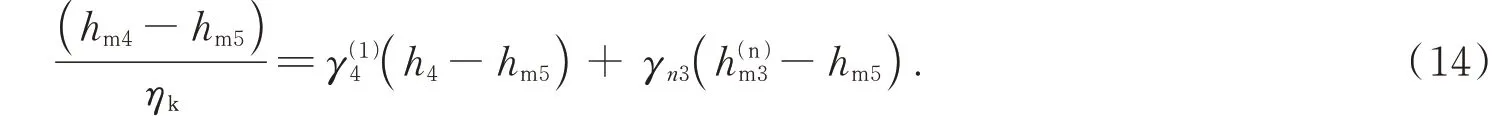

鉴于除氧器的进出口水量不等,所以除氧器的进水系数γc4是一个未知量。串联法中要求逐个出现单个未知量[13]。由于除氧器涉及加热和放热同时进行的问题,而且除氧器的进出口水量不等,所以在先不考虑加热器效率ηk的情况下对除氧器作热平衡,然后结合式(12)的物质平衡式,最终将考虑加热效率的热平衡式转换成只有一个未知量的平衡式。∑除氧器吸收的热量=∑除氧器放出的热量,即:

将式(12)代入此等式,换算成以进水焓hm5为计算基准的热平衡式,并结合等效焓降法,列出在实际情况下考虑加热器效率ηk=0.99 的热平衡式,吸热量/ηk=放热量,即:

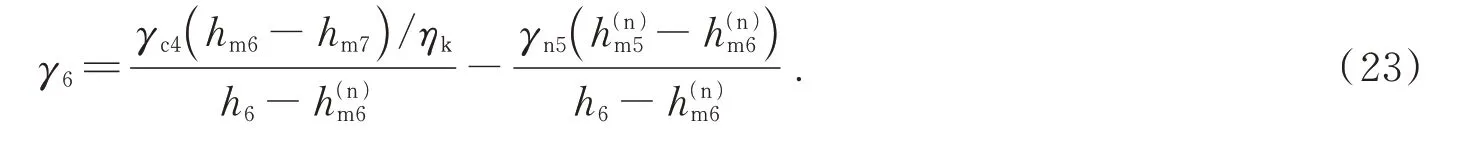

第四段抽汽系数为:

计算得除氧器的疏水系数为:

式中,γ(1)4为除氧器加热蒸汽系数;γc4为除氧器的进水系数;h4为第四段抽汽比焓,kJ/kg;hm5为五号低压加热器出口水比焓,kJ/kg。

1.1.5 供热抽汽系数(γgr)

对于机组供热抽汽系数的计算需要得知中压缸实时供热抽汽量:

式中,Qgr为供热抽汽量,t/h;Q0为主蒸汽量,t/h。

1.1.6 五号低压加热器(H5)

对于五号低压加热器列热平衡式可求解得第五段抽汽系数γ5:

计算得第五段抽汽系数为:

五号低压加热器的疏水系数为:

式中,h5为第五段抽汽比焓,kJ/kg;h(n)m5为五级疏水比焓,kJ/kg;hm6为六号低压加热器出口水比焓,kJ/kg。

1.1.7 六号低压加热器(H6)

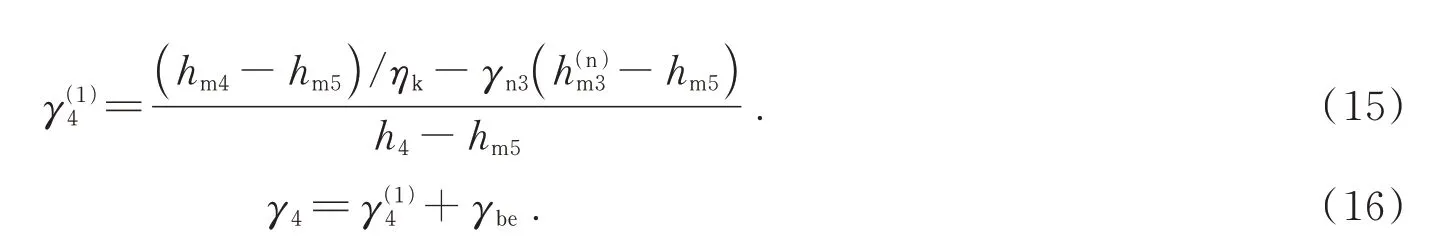

对六号低压加热器列热平衡式,可求解得第六段抽热系数γ6:

计算得第六段抽汽系数为:

五号加热器疏水进入六号加热器,做物质守恒得六号低压加热器的疏水系数为:

式中,h6为第六段抽汽比焓,kJ/kg;h(n)m6为六级疏水比焓,kJ/kg;hm7为七号低压加热器出口水比焓,kJ/kg。

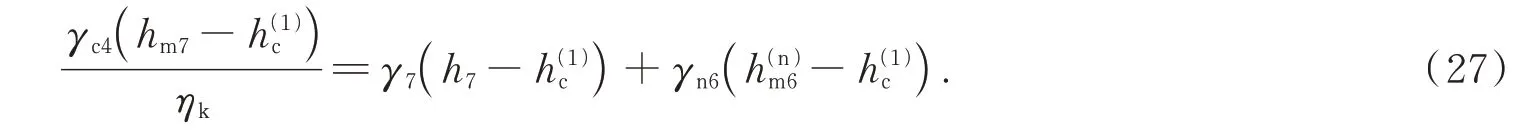

1.1.8 七号低压加热器(H7)与轴封加热器(SG)

将七号低压加热器与轴封加热器作为一个研究对象,对热井列物质平衡式得:

根据∑吸收的热量=∑放出的热量,对整个研究对象列热平衡式得:

将式(25)代入此式,消去(γc+γbe),然后将等式换算成以除氧器进水γc4的吸收热量为基础,和以凝结水进水焓h(1)c为计算基准的热平衡式[14],并且在考虑到加热器效率后,吸热量/ηk=放热量,即:

计算得第七段抽汽系数为:

式中,h7为第七段抽汽比焓,kJ/kg;h(1)c为凝结水进水焓,kJ/kg;γc4为除氧器进水系数。

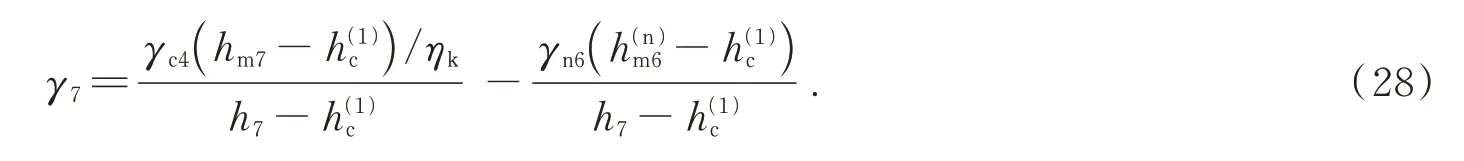

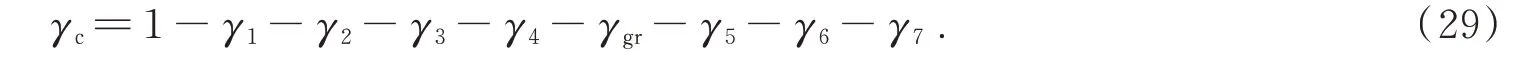

1.1.9 凝汽系数γc的计算

由汽轮机内流通蒸汽做物质守恒计算得凝汽系数γc:

1.2 汽轮机各缸做功计算

高压缸中存在一段抽汽与二段抽汽,对高压缸中一段抽汽与二段抽汽以及高压缸排汽在高压缸中所作功进行计算。

蒸汽在高压缸做功:

式中,h0为新蒸汽进汽比焓,kJ/kg;hgp为高压缸排汽比焓,kJ/kg。

对各部分蒸汽在中压缸内做功进行整合:

式中,hzp为中压缸排汽比焓,kJ/kg。

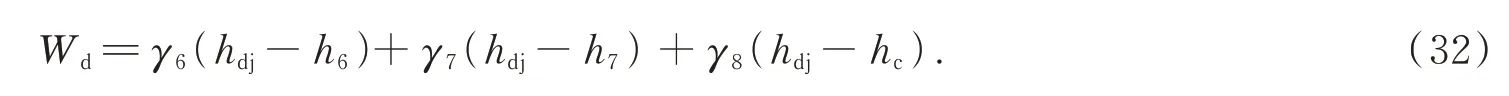

对低压缸内各部分蒸汽做功进行整合可得:

式中,hdj为低压缸进汽比焓,kJ/kg。

1.3 汽轮机绝对内效率计算

1#机组处于切缸运行状态。1#机组切除低压缸,所以汽机主蒸汽只在高压缸与中压缸中参与做功。2#机组的汽机主蒸汽在汽轮机高、中、低压缸均处于做功。故1#机组的绝对内效率的计算如下。

新蒸汽的热耗Q:

新蒸汽所做内功Wi:

所以汽轮机的绝对内效率计算为:

式中,Q0为汽机主蒸汽流量,t/h;Qgs为给水流量,t/h;hgs为给水焓值,kJ/kg;qrh为蒸汽再热吸收热量,kJ/kg;γrh为汽机再热蒸汽系数。

2 结果分析与讨论

通过按照IAPWS-IF97 标准,利用专业水和水蒸气物性软件将现场采集得到的测点数据换算成比焓值[15]。以山西某电厂350 MW 超临界机组在12 月20 日的运行数据进行计算,采集数据以3 min 为最小数据采集时间间隔。

2.1 抽汽系数结果

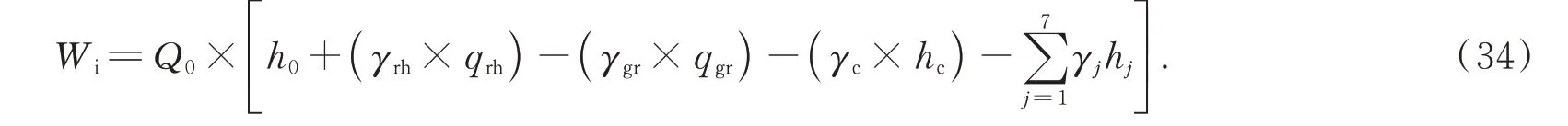

将时间区间内的相关数据导入程序,可得到1#机组不同工况下对应的五段抽汽系数趋势图,如图2 所示。

图2 1#汽轮机各段抽汽系数趋势图Fig.2 1# trend diagram of extraction coefficient of each section of steam turbine

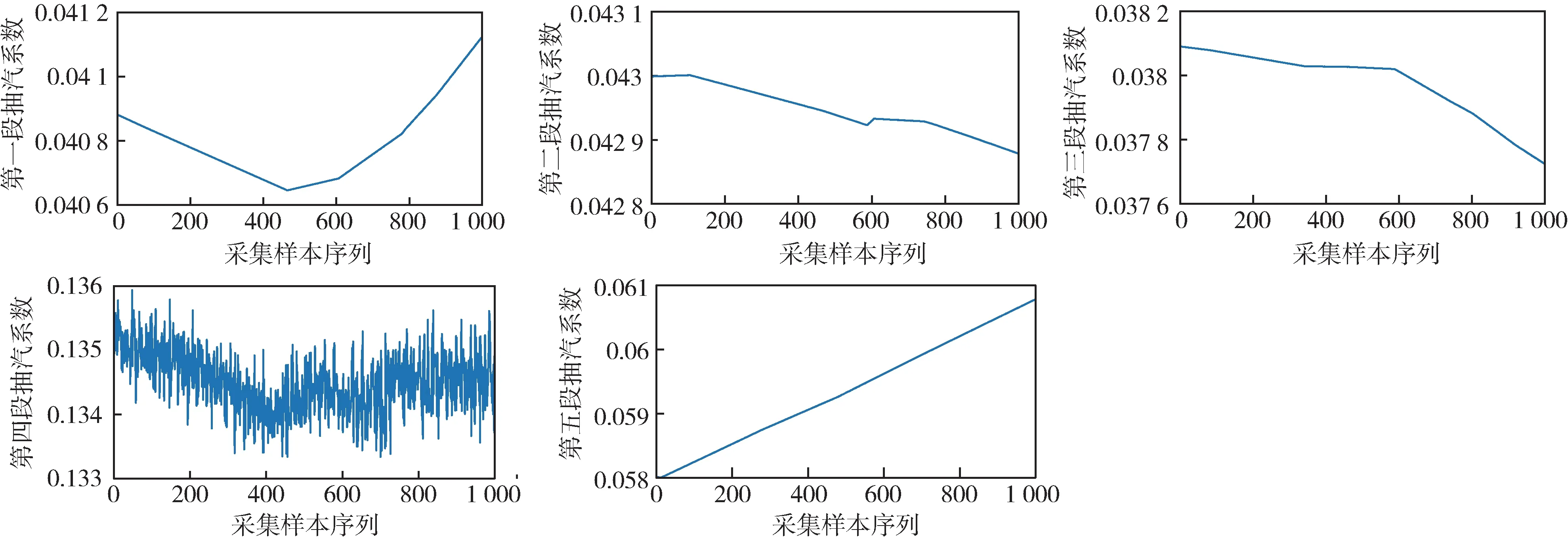

将时间区间内的相关数据导入程序,可得到2#机组不同工况下对应的七段抽汽系数趋势图,如图3 所示。

图3 2#汽轮机各段抽汽系数趋势图Fig.3 2# trend diagram of extraction coefficient of each section of steam turbine

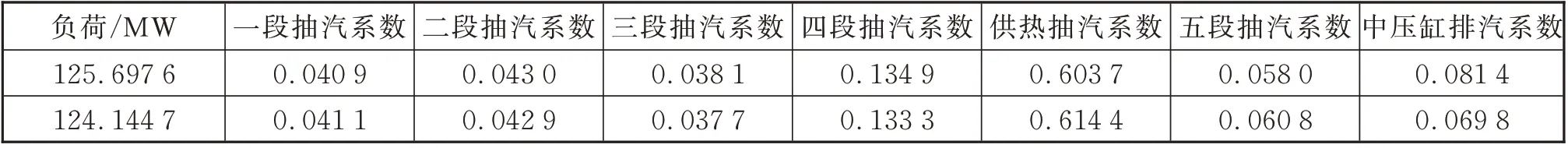

数据采集时间区间内1#机组负荷最大值为125.697 6MW,最小负荷值为124.144 7MW。两种运行工况下相对应抽汽系数如表1 所示。

表1 1#机组极点负荷对应抽汽系数Tab.1 1# unit pole load corresponding extraction coefficient

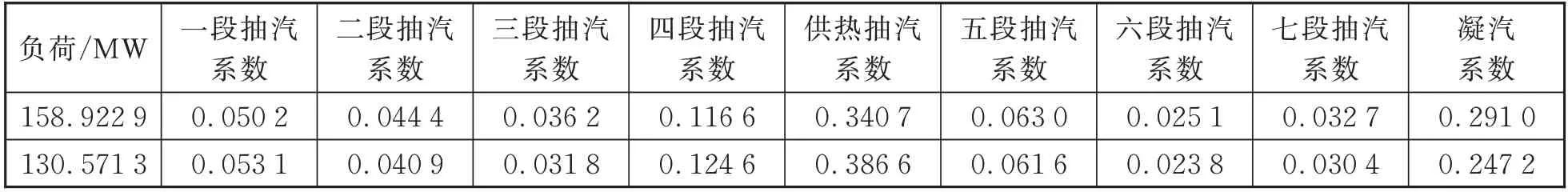

数据采集时间区间内2#机组负荷最大值为158.922 9MW,最小负荷值为130.571 3MW。两种运行工况下相对应抽汽系数如表2 所示。

表2 2#机组极点负荷对应抽汽系数Tab.2 2# unit pole load corresponding extraction coefficient

2.2 汽轮机各缸做功

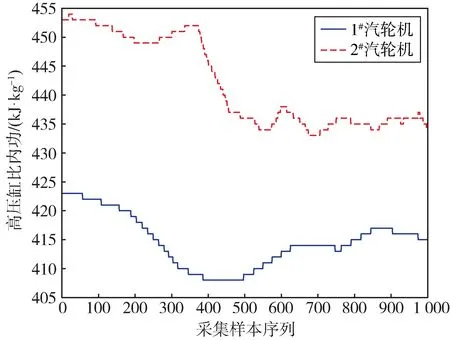

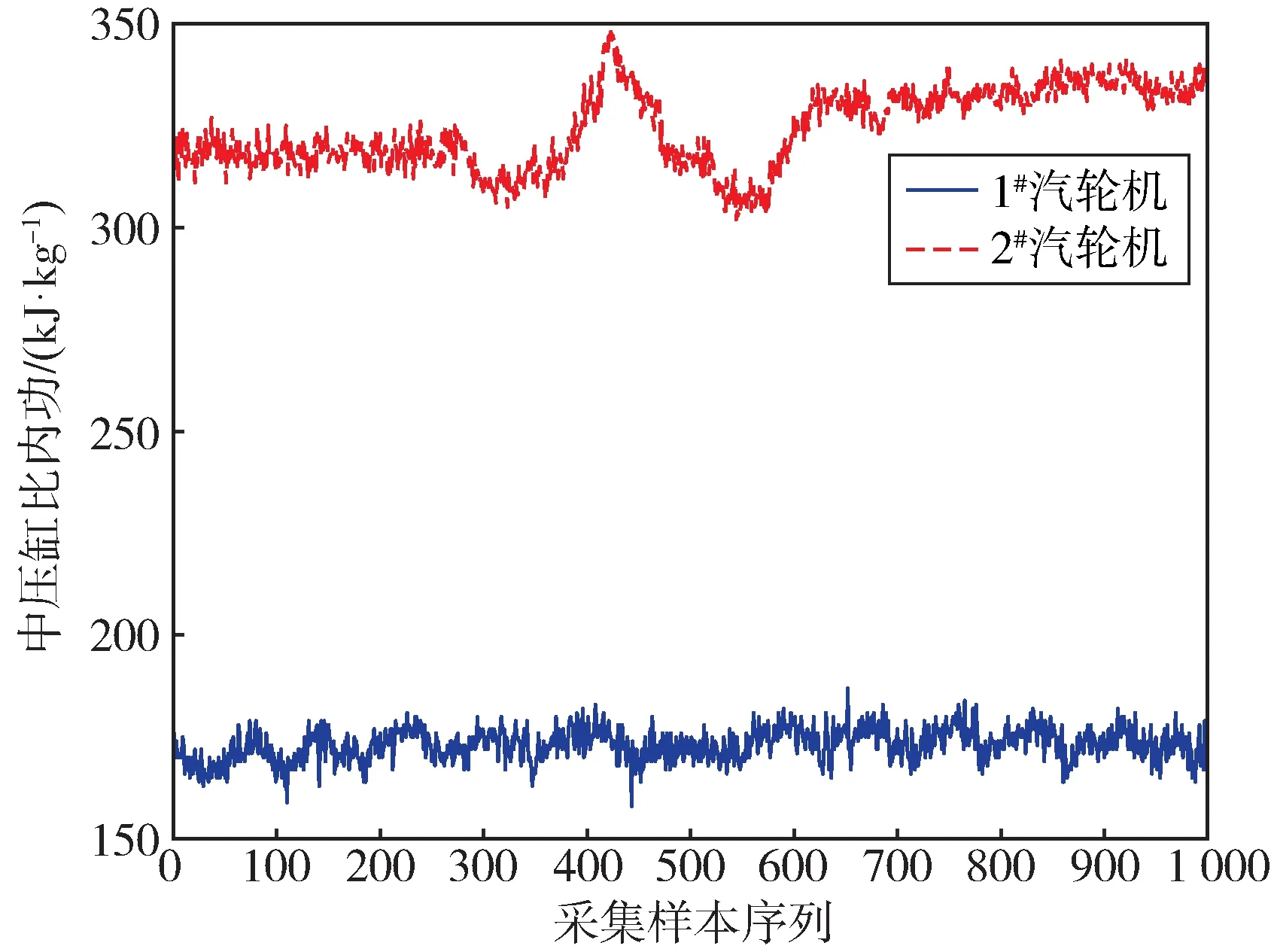

整合汽轮机高、中、低压缸中蒸汽做功,如图4、图5 所示。结合图4、图5 中的比内功变化趋势可知,在切除低压缸后,蒸汽在汽轮机各缸中做功情况有明显的影响,正常运行状态的2#汽轮机内,蒸汽在高、中压缸的做功量要明显比切缸状态的1#汽轮机的各缸做功量大。而1#汽轮机在承受着主要的供热量,它与2#汽轮机在中压缸内做功量的差距就比较大。2#汽轮机高压缸平均比内功为442.54 kJ/kg,比1#汽轮机高压缸平均比内功值高25.71 kJ/kg;2#汽轮机中压缸平均比内功为324.83 kJ/kg,比1#汽轮机中压缸平均比内功值高151.36 kJ/kg。

图4 1#、2#汽轮机高压缸比内功Fig.4 1#,2# steam turbine high pressure cylinder specific internal work

图5 1#、2#汽轮机中压缸比内功Fig.5 1#,2# steam turbine intermediate pressure cylinder specific internal work

2.3 汽轮机效率

图4、图5 表示在数据采集工况下汽轮机高、中、低压缸作功情况,由于各缸内做功蒸汽量并非一直不变,而是存在抽汽的情况,所以需要对缸内做功蒸汽分段整合计算。将式(30)、(31)、(32)编译成Python 计算程序,把采集的工况数据导入程序,计算得出汽轮机效率。

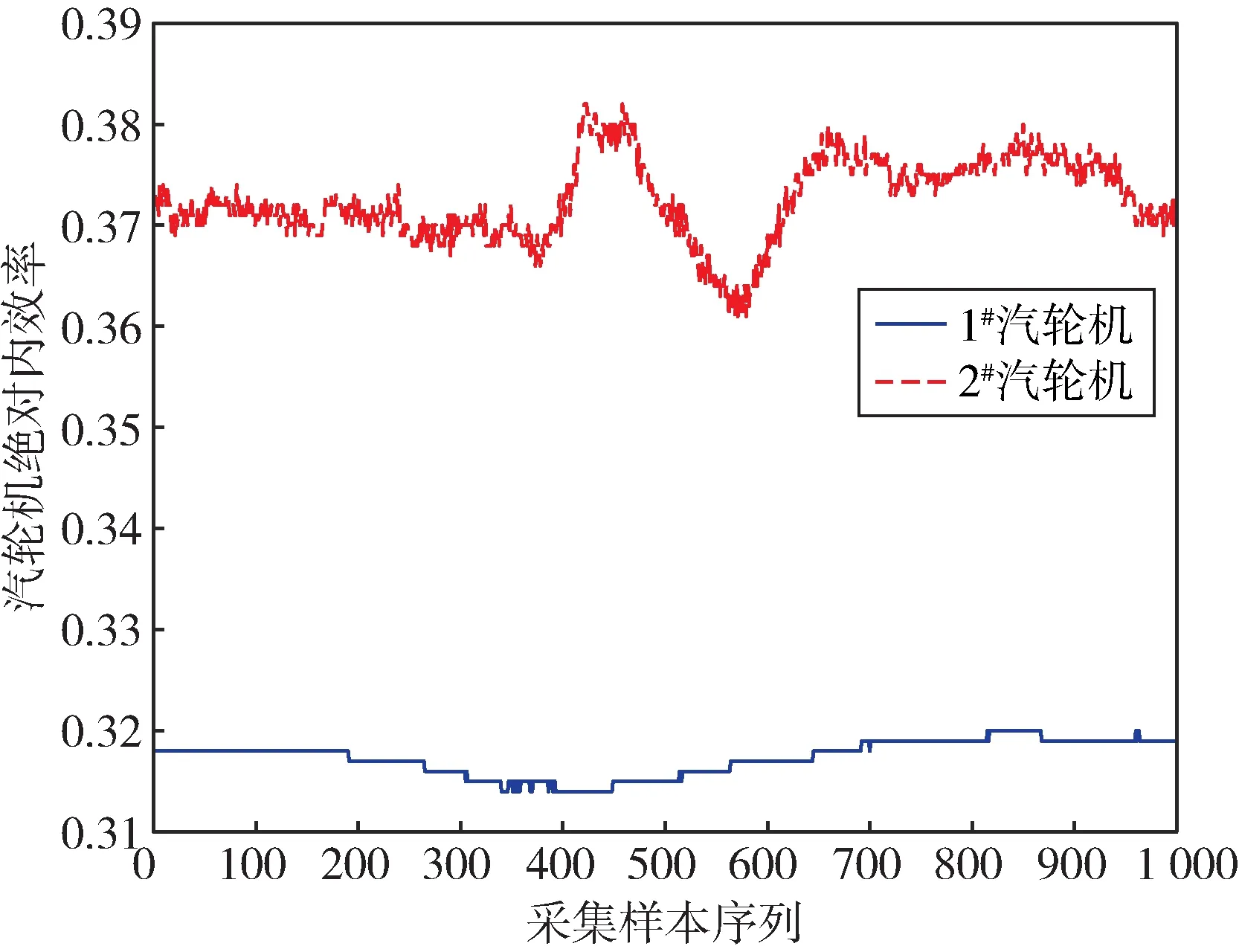

计算主蒸汽在高、中、低压缸内所作内功与蒸汽热耗,可以得到图6 所示结果。从图6 可以看出,切缸状态的1#汽轮机绝对内效率要比正常运行状态的2#汽轮机低,平均绝对内效率要低5%,且1#、2#汽轮机的绝对内效率趋势图与蒸汽在各自中压缸内的做功量变化形势趋近,供热抽汽量的大小对汽轮机的绝对内效率的影响不容小觑。

图6 1#、2#汽轮机绝对内效率Fig.6 1#,2# Absolute internal efficiency of steam turbine

3 结论

本文使用Python 对计算模型进行编译,实现实时计算汽轮机高中低压缸内七段抽汽系数和凝汽系数,进而计算汽轮机的绝对内效率。结果表明:

(1)通过对350 MW 汽轮机切缸与非切缸工况下的内效率计算,得出供热抽汽量是影响汽轮机效率的主要因素之一,并使用Python 对计算过程进行编译以实现汽轮机绝对内效率的实时在线计算,大幅度改善对汽轮机工况的监测,有利于后续的及时响应操作。

(2)1#机组与2#机组所带电负荷差值较小,但1#机组供热抽汽量要比2#机组大,切除低压缸后运行的1#机组的汽轮机绝对内效率要比2#机组小5%左右,在切除低压缸后且带较大量热负荷会在一定程度上引起汽轮机的绝对内效率下降。

(3)虽然与常规运行模式下相比,切缸模式下运行的1#机组的汽轮机绝对内效率较低,但是从厂内经济营收看,切缸供热所得到的收益要比其汽轮机内效率降低造成的损失大得多,所以切除低压缸技术改造是有一定优势的。