炼焦煤选煤厂改选无烟末煤后产生的问题及对策

2022-06-08程翔锐徐国鹏赵佳伟

程翔锐,徐国鹏,赵佳伟,于 波

(1.唐山国华科技国际工程有限公司,河北 唐山 063020;2.北京国华科技集团有限公司,北京 101310)

位于粤北地区的A选煤厂是唐山国华科技国际工程有限公司(以下简称“国华科技”)于2014年设计并建成的年处理能力为0.9 Mt的选煤厂。该厂采用的是典型的不脱泥、不分级无压给料三产品重介质旋流器选煤工艺。由于当地煤炭资源已近枯竭,近年来,业主改选由印度尼西亚进口的无烟末煤。根据该原料煤的可选性及市场需求,生产灰分≤12%的精煤、中煤和矸石,进入三产品重介质旋流器第一段的合格重介质悬浮液密度随之调高至1.73 kg/L,随之产生了一系列生产难题。为此业主邀请国华科技派人员参加整改工作,以适应生产要求。笔者应邀前去,经历3个月生产实践,围绕问题,查找原因,认真分析,进行方案论证,提出合理对策,逐一解决,取得圆满成果。

1 产生问题的主要原因

2 磁团聚结构化现象

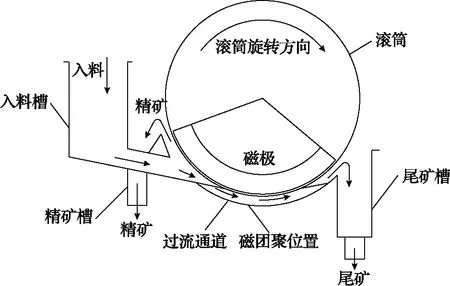

为了探究A选煤厂所配制的合格悬浮液不能持续稳定地保持在1.73 kg/L密度范围内以致无法正常生产的难题,笔者深入生产实际,发现常常在磁选机滚筒下方产生磁团聚(位置见图1),经常堵塞矿浆过流通道,使得携带煤泥的尾矿从磁选机精矿排出端溢出,自流到合格介质桶,不但使合格重介质悬浮液中煤泥含量增高,更严重的是稀释的重悬浮液导致桶内液位升高,密度处于低位。

所谓的磁团聚结构化现象是居于磁选机里的磁性物颗粒,在浓度较高、粒度较粗的情况下,受到磁感应作用,颗粒本身产生了“剩磁”,相互吸引成团的现象,这在选矿界的刊物中早有介绍。据检索,在公开发行选煤专业的刊物中未曾报导过,也可以说A选煤厂磁团聚现象是在选煤生产企业首先发现的。其对策有二,一是稀释磁选机入料浓度,二是外购粒度细的磁铁矿粉(本文后面还要详述)。

图1 逆流式磁选机工作原理示意

3 脱介设备和磁选设备操作条件的整改

A选煤厂改选无烟煤之初,介耗高达2.50~3.00 kg/t,其原因是面对高密度的合格悬浮液携带大量的重介质,脱介和磁选作业却按入选炼焦煤那样的操作条件来应对所造成的。经实地核算,在设计A选煤厂时,脱介和磁选设备的选型上留有余地,所以改选无烟煤后,在整改工作中,主要从改变操作条件来着手。

3.1 脱介弧形筛——避免弧形筛窜料

三产品重介质旋流器分选出的精煤、中煤携带重悬浮液,首先由各自脱介弧形筛预先脱介。在生产中要及时翻转弧形筛筛面,尽量避免弧形筛窜料,杜绝高浓度重悬浮液进入脱介振动筛,导致后续磁选机入料量和浓度的增加。

3.2 脱介振动筛——增大喷水压力和喷水量

对于入选无烟末原煤的A选煤厂,根据其合格重悬浮液密度高、浓度大,筛面上料层厚,颗粒表面粘附的磁性物多的情况,必须采用强力喷水和增加喷水量的操作条件,才能达到有效脱介的目的。

A选煤厂对此采用的措施是增大喷水压力,由原先的0.15 MPa提高到0.25 MPa以上。因为喷水压力提高,喷水量也随之增大,如单个喷嘴流量Q的计算式为:

式(1)中:S为喷嘴出口截面积,m2;V为喷嘴出口流速,m/s;μ为流量系数,μ=0.96-0.32H;d为喷嘴出口直径,m;g为重力加速度,m2/s;H为喷嘴出口压力,MPa。

由式(1)可知,由于喷嘴压力的提高,喷水量增加了30%左右。

3.3 磁选机——稀释入料浓度

上文已提出,降低入料浓度可避免产生磁团聚结构化现象,另外降低磁选机入料浓度,可提高磁性物趋向永磁筒的运动速度。在众多的磁选机制造商所提供的安装使用说明书中,明确提出为保证磁性物回收率达到99.8%,入料浓度最好调整到10%~20%的范围内,最高不得超过25%。对于这一点,无论是选煤工程设计单位,还是生产单位,往往注意不够。

在A选煤厂整改阶段,将澄清的循环水引入到磁选机入料中,将其稀释到25%以下的浓度。

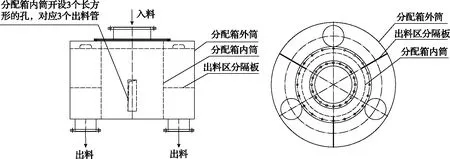

针对设置多台精煤磁选机的情况,还要在入料管道布置方面考虑到入料流量、浓度的均匀性问题。为此,在整改工作中设置了精煤磁选机入料分配箱(见图2)。

磁选机入料从入料口进入分配箱的内筒,然后再经过内筒上的3个长方形出料孔进入分隔好的3个出料区,再由出料区进入对应的磁选机。分配箱的内筒具有稳定流态的作用,长方形的出料孔能保证入料尽量分配均匀,出料区的分隔板只分割出料孔的部分高度,液位超过该高度时,使3个出料区的液位保持一致,进一步保证进入各磁选机物料的均匀性。

图2 磁选机入料分配箱示意

4 磁铁矿粉的质量指标

磁铁矿粉的质量指标直接影响重介质悬浮液的稳定性,虽然国华科技始终如一强调其重要性,但发现有部分选煤厂对这方面问题重视不够,本文为此作一重申。

4.1 重介质悬浮液的稳定性

分选无烟煤的重介质选煤厂,首先要解决的生产关键就是高密度悬浮液的稳定性问题。重介质悬浮液是固液两相的粗分散体系,固相颗粒在水体中受重力或离心力作用,发生沉降,破坏了悬浮液的稳定性。而重悬浮液的稳定性是指悬浮液保持其本身密度不变的性质。这个稳定性包含两方面含义:

(1)在重介质选煤设备内部的各位置密度分布是均匀的或是比较均匀的。

(2)在生产时间段内密度大小的波动范围小,始终是平稳的。

前者是指合格重介质悬浮液的本身,磁性物在设备内沉降分离所产生的密度变化是否在允许值范围之内,这与介质的质量指标以及重介质悬浮液中煤泥含量有关。

后者是指在生产全过程中,各种因素造成的重介质悬浮液中磁性物数量随时间的变动是否符合工艺操作的要求。

4.2 磁铁矿粉的质量指标

选煤厂介质实际是指外购的磁铁矿粉,其质量好坏直接影响生产能否正常进行。

4.2.1 铁矿粉的粒度

众所周知,磁铁矿粉粒度越粗,其沉降速度越快,在重悬浮液中就易分层,越不稳定,颗粒沉降速度与其直径的3次方成正比例。例如粒径为0.125 mm的磁铁矿颗粒的沉降速度是0.045 mm颗粒的21.4倍。

为降低分选设备的分选下限,也必须要求更细的磁铁矿粉。国华科技设计理念是重介质旋流器与煤泥重介质旋流器相结合,将重力选煤下限降至≤0.25 mm,以减少生产费用较高的浮选系统的负荷,在这种情况下,对磁铁矿粉的粒度有更为严格的要求。

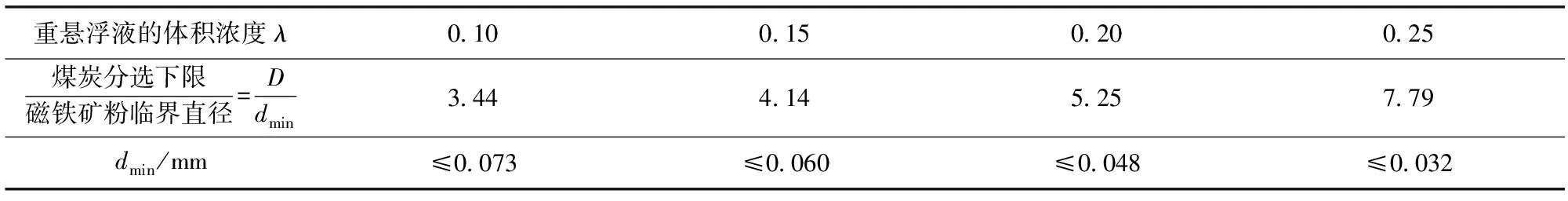

按照重介质旋流器专家彭荣任的理念,“被选煤粒所排开的重悬浮液体积中,至少应包含一个介质颗粒,以保证煤粒能在悬浮液中按密度大小进行分层”,其推导出以下关系式:

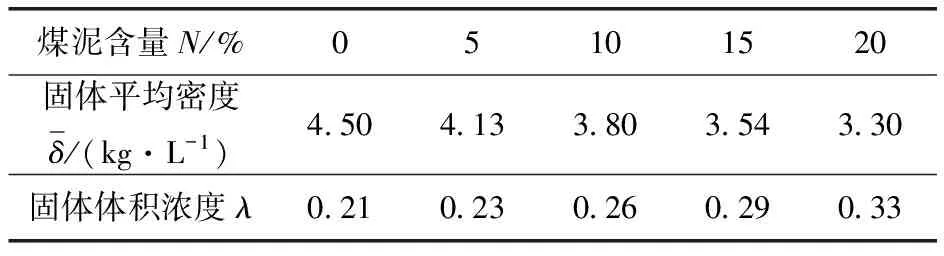

式(2)中:D为煤粒的分选下限直径,mm;dmin为磁铁矿粉颗粒临界直径,mm;λ为重悬浮液的体积浓度(以小数表示);k为修正系数。所计算的体积浓度与磁铁矿粉颗粒临界直径见表1。

体积浓度是指固体体积占悬浮液体积的比值。研究者们认为煤炭只能在(1-λ)的空间中才能实现分选。

根据表1,A选煤厂外购的磁铁矿粉粒度指标应该为≤0.045 mm(325 网目)粒级的含量在90%以上。

表1 重悬浮液的体积浓度与磁铁矿粉颗粒临界直径(当D≤0.25 mm时)

4.2.2 磁铁矿粉的真密度和磁性物含量

磁铁矿粉的真密度与磁性物含量这两项指标是相互关联的。磁铁矿是天然矿物,具有立方晶体结构,属于尖晶石类型,其真密度范围是4.3~5.2 kg/L。外购磁铁矿粉中的非磁性物实为磁选精矿中夹杂的矿物杂质。因此,外购的磁铁矿粉密度实际上是包含有磁性物和非磁性物的密度。磁性物含量低,必然导致其真密度低,在配制合格重悬浮液中添加量必然增高,其体积浓度λ也随之增大,这时煤粒分选运动空间随之减小,因阻力损失,分选速度也随之减缓。

配制高密度重悬浮液时,需要添加更多的磁铁矿粉,如果密度较高,则其体积就小(体积浓度就小)为煤炭留出了较大的分选空间。

因此在入选无烟煤时,选煤厂外购的磁铁矿粉真密度应该大于4.50 kg/L,磁性物含量高于90%。

A选煤厂为民营企业,技术力量较薄弱,在外购磁铁矿粉质量监控上认识不足,整改前矿粉粒度较粗,≤0.045 mm粒级含量只为80%,真密度仅为4.20 kg/L,磁性物含量只有85%,致使吨煤介耗在2.50~3.00 kg范围波动。后经笔者的工作,接纳了合理建议,吨煤介耗降到了1.80 kg以下,更为重要的是合格悬浮液的稳定性大为提高,为分选无烟煤创造了必要条件。

5 煤泥含量

煤泥含量是指煤泥占重介质悬浮液中固体总量的百分比,在适量时,可提高重悬浮液的稳定性,避免磁性物在分选设备中沉降分层。但煤泥含量过大时,增加了重悬浮液的粘度,阻滞了煤炭按密度分层的运动速度,使分选效果变差。

粘度是由于悬浮液质点间各种内力造成的,导致运动颗粒粘滞阻力增加。煤粒运动使悬浮液的流体层产生内力,内力的存在就会使位移过程消耗能量,即消耗煤粒的动能或位能,使其运动速度降低。研究者认为悬浮液的固体(包括煤泥)体积浓度的极限值λmax应为0.20~0.25。

式(3)中:δ1为介质粉密度,kg/L;δ2为煤泥密度,kg/L;N为煤泥含量,%。

平均固体(包括介质粉和煤泥)体积浓度λ计算式如下:

式(4)中:Δ为重悬浮液密度,kg/L。

设介质粉密度δ1=4.5 kg/L,无烟煤煤泥密度δ2=1.60 kg/L,合格介质悬浮液密度Δ=1.73 kg/L,按式(3)(4)计算出在不同煤泥含量时的λ值(表2)。

表2 不同煤泥含量时的重悬浮液固体体积浓度

由表2可知,密度为1.73 kg/L的高密度重介质悬浮液中,当煤泥含量仅为10%时,固体体积浓度就超出极限值上限了。在实际生产时很难将合格重悬浮液的固体体积浓度控制在0.25以下,其中一个重要原因是选煤厂常选用的是逆流式磁选机,该类磁选机主要功能是强化磁性物回收兼顾精矿品位,所以精矿并不完全纯净,尤其是精煤磁选机的精矿中混杂有一定数量的非磁性物(煤泥)。

A选煤厂的原料煤(无烟煤)以细粒为主,其中≤0.045 mm细煤泥在进入重介质旋流器后就变成了高密度悬浮液中固相颗粒了,虽然可提高悬浮液的稳定性,但增加了悬浮液的粘度,对煤炭分选产生负面效应。

强化分流的目的,就是将合格重介质悬浮液中煤泥含量降低。为此,笔者将精煤弧形筛筛下浓悬浮液足够多地分流到精煤磁选机进行脱泥净化,即比整改前增加了约15%的分流量。

6 结 语

A选煤厂原设计为分选炼焦煤的选煤厂,近年改选以末煤为主的无烟煤,合格重悬浮液密度由1.45 kg/L上升到1.73 kg/L,致使其中固相数量增加近20%,导致正常生产发生了问题。

笔者应邀参加了该厂的技术整改工作,作好以下几方面工作,取得了显著成效,使其能在设计处理量的条件下正常生产。

(1)在不增加脱介、磁选设备的条件下,改善操作条件。① 及时翻转脱介弧形筛筛面,保持筛条对煤流的切割能力,避免其窜料、跑水;② 提高脱介筛喷水压力,喷水量增加30%左右,以增加脱介能力;③ 引入浓缩机澄清的溢流水,将磁选机入料浓度降到25%以下,杜绝了结构化磁团聚现象,并提高了磁性物回收率,保持了高密度合格悬浮液的稳定性。

(2)加大了精煤脱介弧形筛浓悬浮液到精煤磁选机的分流量(约增加15%),尽量将高密度悬浮液中煤泥含量控制在10%的水平,减小重悬浮液的粘度,提高重介质旋流器的分选精度。

(3)购用小于0.045 mm粒级产率≥90%、真密度≥4.50 kg/L、磁性物含量≥90%的磁铁矿粉,保证高密度重悬浮液的稳定性。