祁东煤矿选煤厂粗煤泥分选系统改造实践

2022-06-08王鹏

王 鹏

(安徽恒源煤电股份有限公司 销售分公司,安徽 宿州 234000)

1 概 述

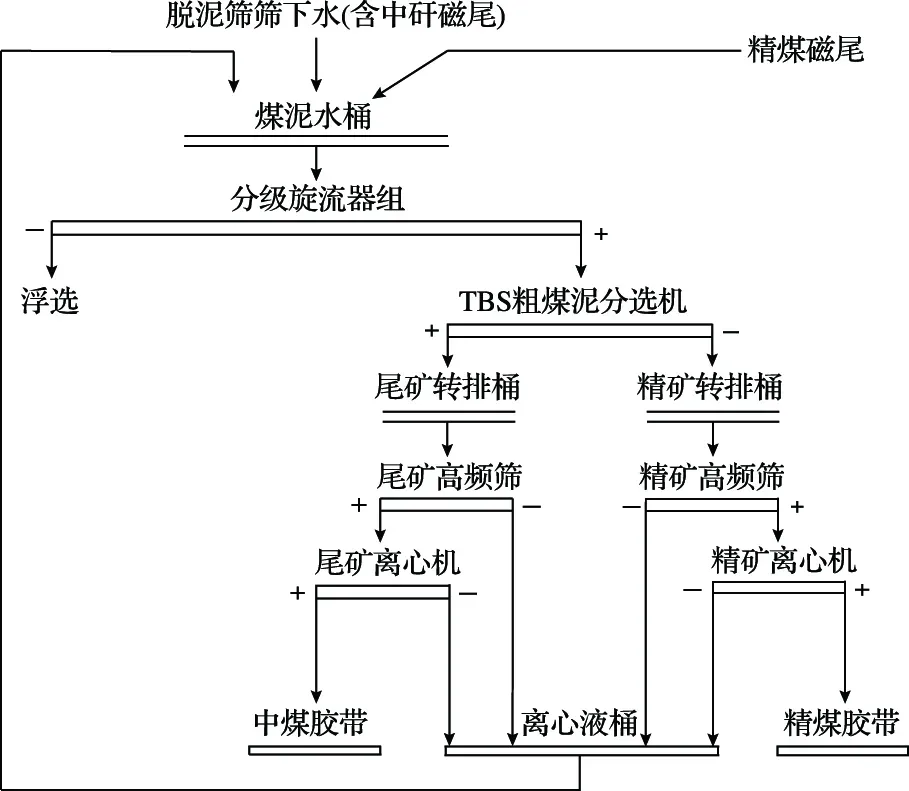

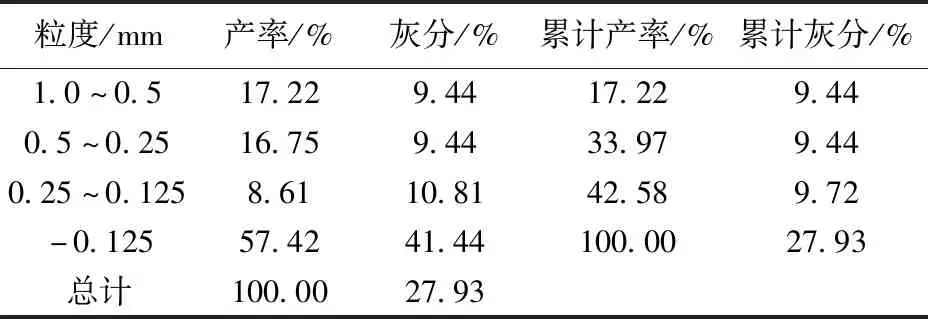

皖北煤电集团祁东煤矿选煤厂属矿井型选煤厂,设计入洗能力2.0 Mt/a,当前工作面煤种为1/3焦煤。选煤工艺为:动筛跳汰预排矸+三产品重介旋流器分选+TBS粗煤泥分选+浮选+尾煤压滤联合工艺。目前的粗煤泥回收工艺为:分级旋流器分级、底流TBS粗煤泥分选、溢流二次浮选(见图1)。

图1 祁东选煤厂粗煤泥分选系统

2 粗煤泥分选系统存在问题及分析

目前粗煤泥系统存在的主要问题是粗煤泥分选效果差,粗精煤灰分在12%左右,且极不稳定,只能采取重介精煤“背灰”的方式来保证整体精煤灰分不超标,从而导致精煤综合产率降低,影响企业效益。

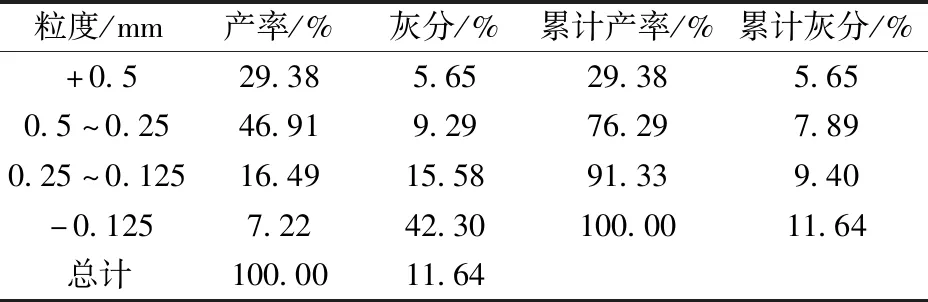

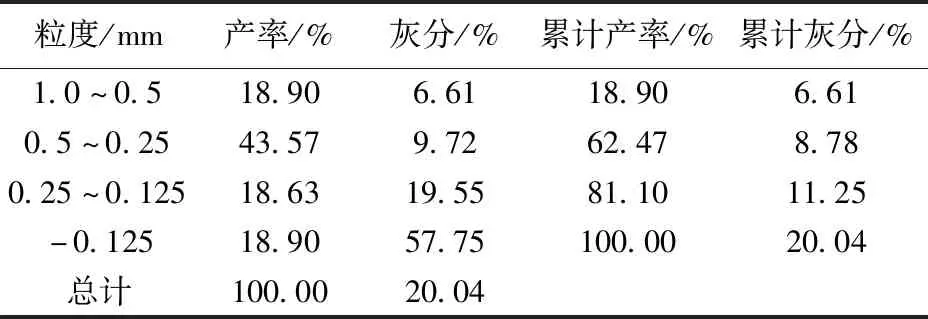

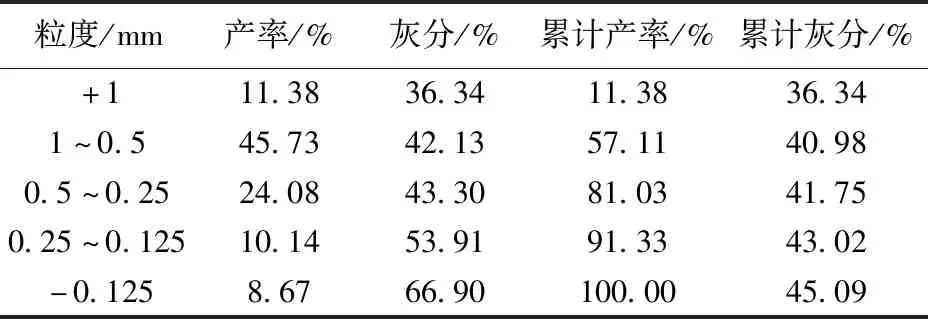

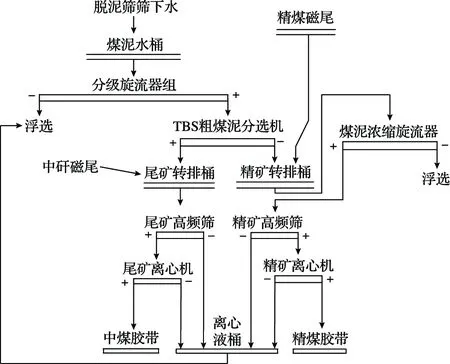

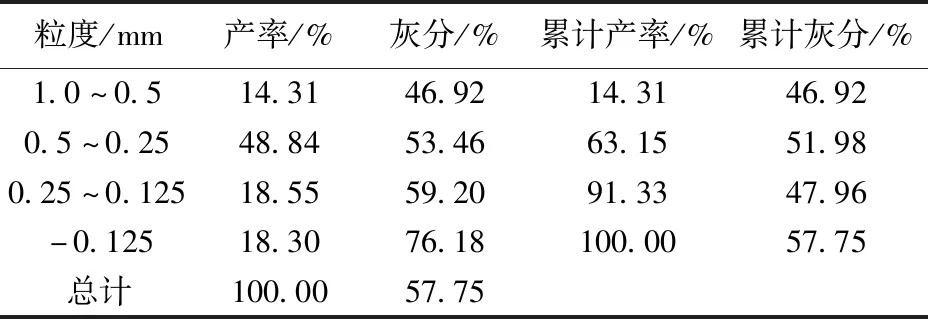

(1)对TBS粗精煤泥脱水后产品、脱水前溢流及尾矿粒度分析数据分别见表1、表2、表3。

表1 粗精煤小筛分试验

表2 TBS分选机溢流筛分试验结果

表3 TBS分选机尾矿筛分试验结果

由表1可知,小于0.125 mm粒级占比7.22%,灰分为42.30%,这部分高灰细泥对粗精煤泥产生了较大污染,是造成其灰分超标的主要原因。

由表2与表1对比可知,小于0.125 mm粒级占比由18.90%降至7.22%,灰分由57.75%降到42.3%,说明下游设备高频筛+离心机虽然能脱除部分高灰细泥,但效果并不理想,这部分高灰细泥附着在粗精煤颗粒上,造成粗精煤灰分超标。

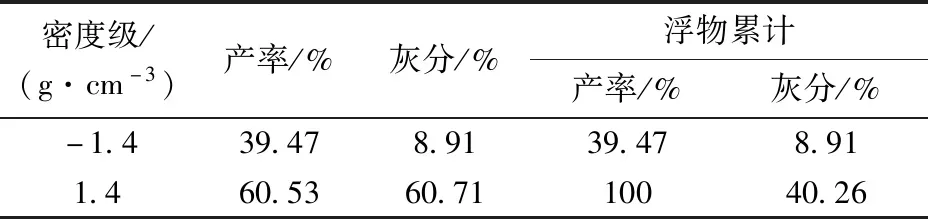

由表3可知,TBS尾矿中,大于0.5 mm粒级占比57.11%,为尾矿的主导颗粒,对此部分颗粒进行浮沉试验(表4)可知,此粒级低灰颗粒占比39.47%,灰分仅为8.91%,说明此粒级中大部分低灰颗粒在TBS内并没有得到有效分选,是尾矿带精较多的主要原因。

表4 TBS分选机尾矿浮沉试验(大于0.5 mm)

由上述分析可知,祁东煤矿TBS分选机分选效率最高的粒度范围为0.25~0.5 mm。因此,改变TBS入料组成,降低其中大于0.5 mm粒级和小于0.125 mm粒级的含量,是解决TBS分选效果差的主要办法。

(2) 由图1可知,现阶段祁东选煤厂煤泥水主要包括脱泥筛筛下水、精煤磁选尾矿、TBS分选机精矿和尾矿高频筛筛下水及离心机离心液。对中矸磁选尾矿、精煤磁选尾矿粒度组成及灰分分析结果见表5、表6。

表5 中矸磁选尾矿筛分结果

表6 精煤磁选尾矿筛分结果

中矸磁选尾矿作为脱泥筛的润湿水使用,由表5可知,中矸磁尾灰分为58.15%,其中主导颗粒为0.5~1.0 mm,该部分占比54.06%,灰分为60.93%。由于分级旋流器的分级界限为0.25 mm,所以这部分颗粒会随旋流器底流进入TBS,但此部分颗粒在TBS内并不能得到有效分选,且由于其密度较高,沉降速度较快,还会增加TBS顶水负担,影响有效颗粒分选。

由表6可知,精煤磁选尾矿中大于0.25 mm粒级占比为33.97%,累计灰分为9.44%,这部分颗粒经脱水后完全可以作为合格精煤使用,没必要再进入TBS分选。

(3)TBS精矿、尾矿高频筛和离心机筛缝均为0.25 mm,由表2、表3数据可知,离心液的主要组成部分应是其小于0.25 mm粒级部分,累计灰分分别为38.79%和59.85%。这部分高灰颗粒再次进入煤泥水桶,随着洗选生产的进行,会持续增加煤泥水桶内细泥含量,影响旋流器分级效果,造成底流夹细较多,再次影响TBS分选效果。

3 改造方案

基于祁东煤矿选煤厂粗煤泥分选系统溢流超灰、底流带精煤的现状,现场采取了改变分级旋流器底流口的方式来改善旋流器分级效果,但并不明显。

根据以上分析结果,制定以下改造方案:

(1)将中矸磁选尾矿改流至TBS尾矿桶,经中煤高频筛+离心机脱水后作为中煤配煤使用。

(2)将精煤磁选尾矿改流至TBS精矿桶,但由于其浓度较低(经试验测得浓度仅为54 g/L),考虑到下游高频筛及离心机的脱水效果,增加1台煤泥旋流器对其进行浓缩分级,脱除部分细泥,煤泥旋流器底流进入下游设备脱水后掺入精煤带式输送机,溢流进入浮选回收。

(3)高频筛筛下水及离心液不再进入煤泥水桶,直接进入浮选系统。

改造后工艺流程如图2所示。

图2 祁东选煤厂改造后粗煤泥分选系统

4 改造后效果分析

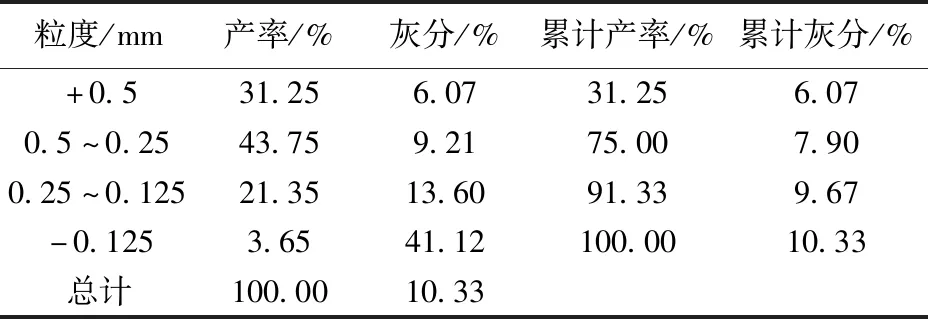

(1)系统改造后,粗精煤的筛分数据如表7。

由表7可知,改造后粗精煤产品中小于0.125 mm高灰颗粒占比由原来的7.22%降至3.65%,整体灰分由原来的11.64%降至10.33%,满足合格精煤产品灰分小于10.50%的质量要求。

表7 改造后粗精煤泥产品筛分结果

(2)TBS粗煤泥分选机尾矿的筛分及浮沉数据如表8、表9。

表8 改造后TBS尾矿筛分数据结果

表9 改造后TBS尾矿浮沉试验(大于0.25 mm)

表8、表9对比改造前TBS尾矿分析数据表3、表4可知,经系统改造后,TBS尾矿各粒级灰分升高,尾矿灰分由原来的45.51%提升至57.75%,对其中主导颗粒大于0.25 mm粒级浮沉试验可得-1.4 g/cm3密度级产率为6.45%,尾矿带精煤问题得到了极大的改善。

(3)经统计对比,改造前后选煤产品产率见表10。

表10 改造前后洗选产品产率对比

由表10可知,改造后,祁东选煤厂精煤产率提高0.71%,煤泥产率提高0.15%,中煤产率降低0.86%,按精煤销售价格2 100元/t,中煤销售价格560元/t,煤泥价格260元/t计算,入洗量2.0 Mt/a,系统改造后增加年销售额为200×(0.71%×2100+0.15%×260-0.86%×560)=2096.8(万元)。

5 结 语

通过改变祁东煤矿选煤厂煤泥水的粒度组成,提高了TBS粗煤泥分选机的分选效率,彻底解决了TBS尾矿带精煤、粗精煤灰分超标的问题,保证了粗精煤泥的有效回收,稳定了精品产品质量,提高了企业经济效益。