倾斜岩层水上冲孔灌注桩施工技术分析

2022-06-08郭生强中交四航局第二工程公司

郭生强 中交四航局第二工程公司

1.工程概况

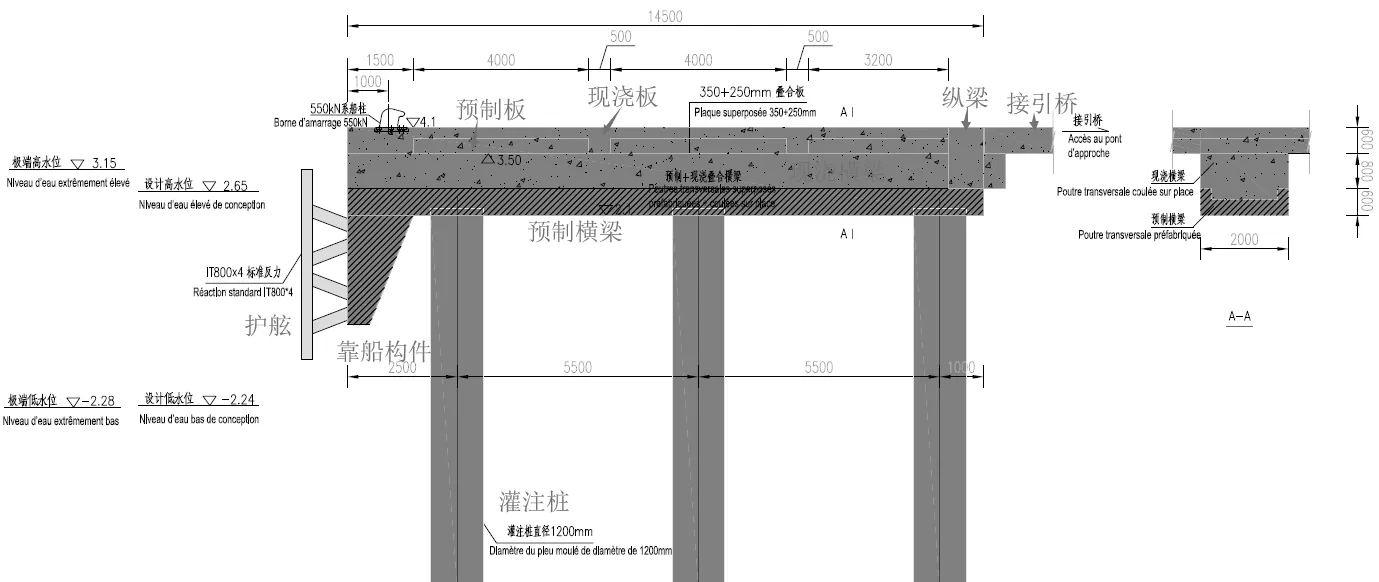

码头工程是国际商贸联系的纽带,可促进物流中转和区域经济增长。Boffa铝矿土配套码头工程位于几内亚博法市的Fatala河下游东岸,该工程拟建一个矿石转运码头和一个多用途码头,前者沿岸线布置2个8000t级内河驳船泊位,其前沿设计底高程为-7.4m,码头面高程为+4.1m,单个泊位长度为130m,泊位总长260m;后者单独布置在转运码头东北侧,泊位长度为125m。工程共用灌注桩117根,桩径均为1200mm,桩长17.7~35.7m,典型结构如图1。桩基持力层为砂岩层,由地质钻孔资料可知,区域砂岩坡度较陡(坡比达1:2.4),若采用常规方法下沉钢护筒,容易导致偏孔及漏浆发生。为保证上部结构稳定,结合工程建设实际,对其在倾斜岩层的水上沉桩技术进行探讨。

图1 矿石转运码头结构图

2.工程地质条件

该工程建设区域地形起伏大,地貌单元多,岩土层分布厚度变化大,地质构造相对简单。从现场的地形地貌及钻探所揭露的地层情况看,不良地质作用不发育,场地属稳定场区,适宜建筑。地质钻孔揭露的土层由上至下主要为淤泥、淤泥混砂、中砂、角砾混粘性土、粘性土混角砾、残积土、全风化砂岩、强风化砂岩(上)、强风化砂岩(下)、中等风化砂岩。其中,强风化砂岩(上)、强风化砂岩(下)、中等风化砂岩工程地质性质较好,可作为桩基持力层。

3.施工技术分析

3.1 工艺流程

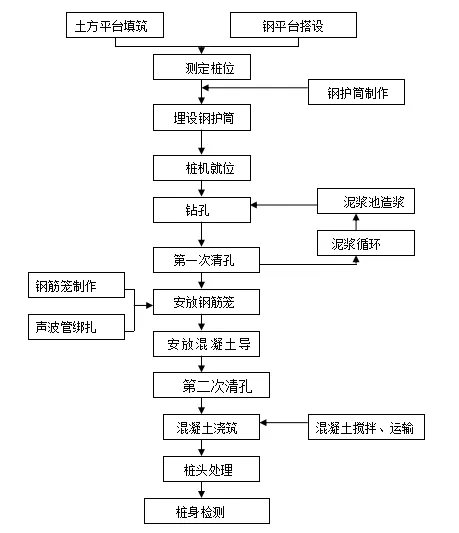

结合工程建设条件,水上冲孔灌注桩施工主要包括施工平台修建、桩机定位、钻孔、清孔、钢筋笼安装、水下混凝土浇注,以及桩身检测等,其施工工艺流程如图2所示。

图2 灌注桩施工工艺流程图

3.2 倾斜岩层沉桩方案

为保证钢护筒两侧同时进入倾斜岩层而不存在空隙,可通过以下方式进行钢护筒施工:(1)钢护筒刃脚处外贴Φ=10mm、宽20cm的钢板并焊接加强;(2)钢护筒插打遇阻时,先停止插打,观察泥浆是否存在漏浆迹象,如无迹象则继续冲孔,如有漏浆迹象,填入碎石或块石并进行短程冲击以堵漏浆孔;(3)如按上述方法施工后,依然存在漏浆,则在冲孔一段距离后,钢护筒尝试继续跟进,以保证护筒进入岩层内一定范围。

3.3 主要施工方法

3.3.1 前期准备工作

1)土方平台填筑及钢平台定位:根据现场地形及施工需求,在引桥靠陆侧回填土方形成施工平台,其坡比为1:1,高程为+3.65m。在土方回填过程中,采用分层回填,分层碾压,并控制分层厚度为1m。施工平台碾压完成后,在四周用防护栏杆围蔽,并树立警示标语。矿石转运泊位、多用途泊位位于水域,需采用搭设临时钢平台方式进行沉桩操作。钢平台采用Ф600mm钢管桩作为基础,单桩长15~22m,其搭设工艺为:临时管桩沉桩→桩顶开槽口焊接型钢主梁→铺设工字钢分配梁→铺8mm钢面板→安装护栏。根据地质资料可知,临时钢管桩难以完全进入强风化砂岩,为保证平台基础顺利施工,现场先施工嵌固深度较深的钢管桩,搭设平台稳定后,继续施工嵌固较浅的钢管桩,最后搭设上部平台。

2)施工测量放样:对建设单位提供的坐标基点、水准基点及测量资料进行检查和核对,引入现场后实施保护。根据设计文件采用全站仪测设出各钻孔桩的中心位置,其误差须控制在规范要求范围。在平台上设置护桩时须保证护桩稳定,不影响施工;在桩基成孔过程中随时用交汇法测出其中心位置,检查是否偏孔。之后测设钢护筒顶面标高,并定期进行复检。

3)钢护筒的制作与沉放:施工前对钢护筒进行沉桩可行性分析计算,受力计算表明,钢护筒入土深度达5.0m以后,贯入速率骤减,小于1.0mm/s,继续沉桩则存在困难。根据区域地质条件,钢护筒采用宽2m、长6m,厚度δ=10mm的钢板(材质为Q235钢)制作,成型后钢护筒直径为1250mm。钢护筒分节加工,并采用电焊接缝。钢护筒加工标准为垂直度偏差不超过1/300,椭圆度不大于2cm,所有焊缝连续。在施工平台搭设完成后定出桩位,采用吊机船将护筒吊装就位并垂直沉放,然后用90kW振动锤振压下沉,当到达指定土层时立即停止沉放。结合钢护筒受力情况,施工中保证护筒埋深进入不透水层不小于1m。护筒埋设时要求护筒中心与测量标定的桩中心偏差小于5cm,并保持垂直。陆域护筒顶标高高出地面0.3m,并高出地下水位1.5~2.0m;水域护筒的顶标高高出施工期水位1.5~2.0m。

4)泥浆配比及循环:结合项目地质条件及护筒埋深,钻进时采用合格泥浆成孔。泥浆循环过程中及时补充新浆,以满足钻进成孔要求;清孔时采用膨润土泥浆置换,确保清孔质量满足要求;灌注后将循环后的合格泥浆收集于泥浆池内,以供下根桩成孔使用。泥浆使用过程中控制标准为:一般泥浆粘度18~22Pa.S,含砂率不超过4%,PH值为8~10,钻进过程中相对密度为1.08~1.15,灌注时相对密度控制在1.05~1.1。

3.3.2 施工过程

1)桩基选型:项目灌注桩持力层为强风化岩、中风化砂岩层等,采用冲孔钻机(JK-6型)施工,锤直径为Ф1100mm。

2)灌注桩成孔:桩基成孔主要采用正循环法,辅以捞渣桶和空压机清孔。冲孔施工桩位对准开冲时,在桩内加入粘土或泥浆。开冲过程中定期复检桩位,偏差超过规范要求时须重新修正。冲孔过程中,钢丝绳上须设有标记,提升落锤高度要适宜,防止提锤过高击断锤齿。冲孔时应视具体地质条件控制好泥浆比重。每工作班及时将冲锤提出孔口并清洗检查有无断齿,钢丝绳扎口是否松动等,若存在问题应及时处理。

3)终孔、清孔及验收:冲孔过程中每进尺1m取一次岩样,入岩后每进尺0.5m取一次岩样。到达设计标高后,进行桩底岩石取样,并邀请参建各方共同验收。确定终孔后,进行孔径及标高测量,以及桩位偏差值复测,符合设计标准后立即进行清孔。清孔的目的是使孔底沉渣(虚土)厚度、泥浆液中的含钻渣量和孔壁垢厚度符合质量要求,以便为水下混凝土灌注创造良好条件。当钻孔达到设计高程后,经对孔径、孔深、孔位、垂直度进行检查确认钻孔合格后,即可使用泥砂分离器进行第一次清孔。清孔完毕后抽取孔内泥浆进行性能检查。

4)钢筋笼制作安装:钢筋笼在临时作业区分段加工成型,每根桩钢筋笼分2段加工,每段重约2t,相邻接头错开1~2m。之后分节吊装入孔对接,对接方式采用电焊焊接及套筒连接。钢筋笼根据需要每隔2m在内箍内侧设置“△”型内撑,以防止钢筋笼存放、转运、吊装时变形;每节钢筋笼的吊点位置还要设特别加强撑,同时对同一条钢筋笼逐节增大加强撑的刚度,以防止吊装时变形。钢筋笼统一集中加工后,利用平板车运至临时码头,采用水上吊机进行钢筋笼的下放以及接长等工作。

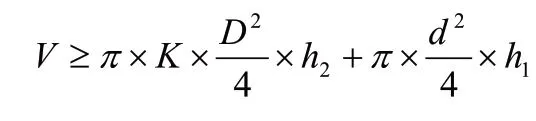

5)混凝土浇注:灌注桩混凝土型号为C35,采用吊机+吊斗浇筑,单根灌注桩最大耗用混凝土28.4m,需现场协调3台10m泵车运输,以确保整根桩能连续性浇注完成。混凝土搅拌车运输至现场后,采用泵送方式将车上的混凝土输送到储料斗,储料斗内盛满混凝土后,剪除球体的铁丝,使混凝土迅速落至孔底把导管包裹住。首批混凝土量按下式估算:

式中:V为混凝土初灌量(m³);K为混凝土充盈系数,取1.04;D为桩孔直径(m);d为导管内径(m),取0.25;h为导管内混凝土高度(m);h为导管外混凝土面高度(m)。

根据上式估算的最小混凝土初灌量为2.5m³。开浇阶段完成后,用强光电筒检查导管空管部分,若不渗水,即可连续不断地开始混凝土浇注。当导管内末端灌满混凝土,后续混凝土应徐徐倾入承料漏斗内,以防止积存在导管内的空气不能及时排出而产生高压气囊,避免挤开导管节间接头导致漏水。由于混凝土为水下灌注,必须保证其具备良好的和易性并缓凝,同时坍落度宜为180~220mm。灌注时导管、隔水栓应符合要求,开始灌注混凝土时导管口至孔底距离为200~300mm,导管应埋入混凝土面下2~6m。灌注水下混凝土必须连续施工到顶,保证一次成型,严禁有夹层和断桩。终浇高程为设计高程以上1.5m,待混凝土强度达到设计强度75%以上时,凿除表面软弱层至设计标高。

6)桩基检测:灌注桩充盈系数是判断桩基工程质量的一项重要指标。一般正循环回旋钻灌注桩额定充盈系数为1.1~1.3。当充盈系数小于1时,说明桩身质量存在缺陷,可以判断为废桩;当充盈系数大于额定充盈系数时,可根据当地相关定额进行调整。在混凝土浇注完成30d后,应进行成桩质量检测,具体检测工作由具有专业资质的第三方检测单位实施。

4.现场施工情况

该工程按照项目节点,主要分为两个阶段进行施工:(1)第一阶段首先完成多用途码头、两个矿山物料转运及摆渡码头、营地生活区,以及可同步进行的船台及配套工程基础开挖、陆域形成及地基处理;(2)第二阶段主要完成铝土矿装船泊位、修船船台、港池、航道、锚地、疏浚以及配套设施建设,最后进行试运行及工程竣工验收。工程于2019年3月27日开工,次年2月26日顺利完工,共实际实施冲孔灌注桩117根,且采用超声波检测桩身混凝土完整性,均符合设计要求。工程实施后构建起了“海外矿山开发—国内终端客户”的铝土矿全程物流链合作新模式,有力提升了我国和“一带一路”国家在国际铝土矿生产、物流等领域的竞争力和话语权。

5.结语

在系统分析Boffa铝矿土配套码头工程地质条件的基础上,对水上冲孔灌注桩的施工技术进行了论述,形成主要结论如下:

(1)场地桩基持力层为砂岩,其岩面倾斜且坡度较陡,钢护筒施打过程中容易产生偏孔和漏浆,通过实施护筒刃脚处的钢板补强、筒内抛填块石或碎石以堵漏浆孔等措施,可保证护筒成功进入岩面设计深度。

(2)灌注桩施工前应做好准备工作,施工过程中应针对各工序建立质量保证措施。由于桩基为端承桩,成孔深度控制以岩层承载力为主、设计持力层标高为辅。灌注水下混凝土时,须保证混凝土具备良好的和易性并缓凝,同时控制好坍落度。

(3)工程实践表明,该水上冲孔灌注桩施工技术是可行的,有效解决了施工区域岩面倾斜、施工平台搭设困难、成本投入较高等难题,并确保了工期和质量满足建设要求。工程的实施可为类似码头工程的桩基施工提供一定的借鉴经验。