某量产车型仪表板与前门饰板对齐度不合问题研究

2022-06-07李会英李伟罗柳萍

李会英 李伟 罗柳萍

上汽通用五菱汽车股份有限公司 广西柳州市 545007

仪表板作为汽车内饰零件之一,集成了装饰、功能、舒适性、安全性于一身的部件,其与前门饰板配合形成一个环抱形空间,处于前排驾乘人员主视野区域,受到的关注度较高。本文就仪表板与门框胶条间隙不合问题的根本原因和相关改进措施进行阐述,文从上汽通用五菱汽车股份有限公司的一款畅销车型在销售和使用过程中受客户抱怨较多的匹配感知问题入手,分析造成该故障的根本原因,找出相应的解决措施,对解决措施进行验证,并对验证结果进行研究讨论,以取得该问题的圆满解决,对后续车型的设计起指导借鉴作用。

1 问题描述及现状调查

1.1 问题描述

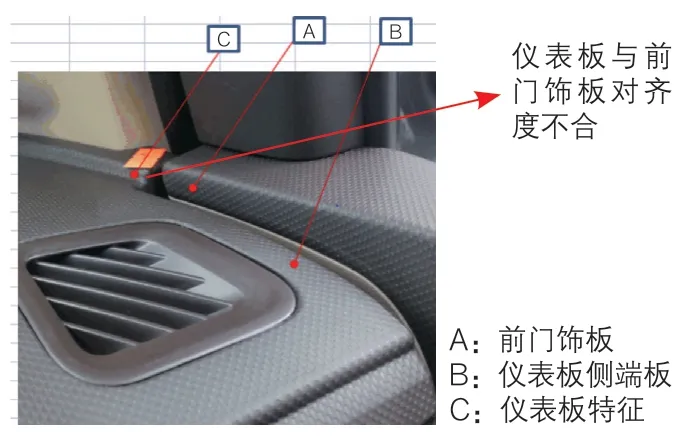

质量部反馈某车型仪表板与前门饰板对齐度不合格问题发生频度大,经过排查发现下线为未入库车大批量出现该问题,如图2所示;小组成员调查11月、12月8周仪表板与前门饰板对齐度最高不合格率达到49%,平均不合格率达到47%。

1.2 确认设计状态及问题症结

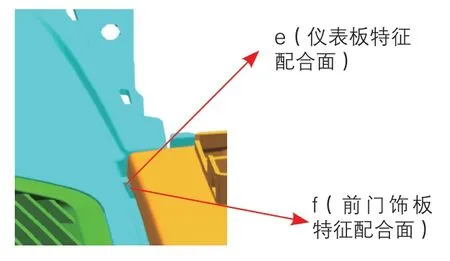

DTS要求:特称面e与特称面f之间面差理论值0.5mm;公差:0-2.0mm;如下图2。

图2

测量方法:顺着圆角最高点的棱线用面差测量仪测量两个零件此处的面差。小组成员深入现场调查,根据100台故障车辆缺陷表现模式进行分析,初步对某车型仪表板与前门饰板对齐度不合格问题的直接原因进行统计分析,以图形式表达了缺陷比例,如下图3。

图3 XXX车型仪表板与前门饰板对齐度不合问题调查统计/(百台故障车)

经过对故障表现模式分析得出仪表板与前门饰板对齐度不合格的主要症结为:仪表板配合面不合。

2 原因分析

经过现场故障分析、分组讨论,小组成员找到了10个末端因素:

(1)员工未按SOS操作;(2)机器人取件顺序紊乱;(3)仪表板模具水路布置不合理;(4)仪表板配合处无加强结构;(5)仪表板存放及运输不合理;(6)仪表板材料缩缩率不合;(7)仪表板注塑保压时间过短。

3 要因确认

3.1 员工未按SOS 操作

小组成员核查仪表板供应商上岗考核记录,得到结果:负责仪表板注塑生产及装配的员工均经过公司三级培训,并通过本岗位上岗培训及考核合格。小组成员1.25——2.7对员工操作进行现场抽查(一共抽检3次,每次4件),现场操作均符合SOS标准化操作要求。

仪表板供应商现场操作如下图5所示。

图5

图4

表1 员工操作跟踪结果 日期2月7日

因此:员工未按SOS操作不是主要原因。

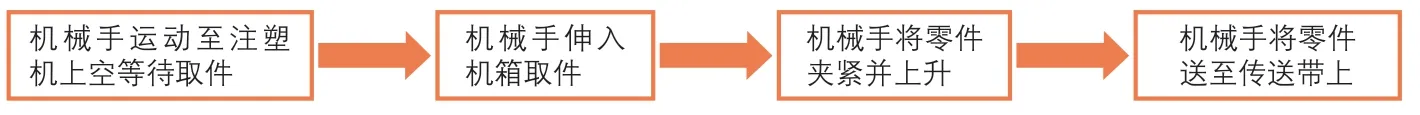

3.2 机器人取件顺序紊乱

查看供应商处仪表板取件机器人吸盘布置点是否满足标准(图6)。

图6

小组成员1月19日去供应商处核查仪表板取件机器人、取件次序是否符合标准,得到结果:供应商仪表板取件机器人吸盘布置点、取件次序均符合标准。因此,机器人取件顺序紊乱为非要因。

图7 仪表板本体机器人取件流程

3.3 仪表板模具水路布置不合理

小组成员于2月7日核查仪表板模具前模仁水路数据,结果如下图:

从模具前模仁水路排布可以看出,前模仁水路排布均匀,水路间隔符合模具组要求:直径15.0mm水路,间距控制在70.0mm以内。因此仪表板模具水路布置不合理为非要因。

3.4 仪表板配合处无加强结构

2月7日至10日,由小组成员查看仪表板本体3D数据;经确认,从零件结构来看,均布置有加强翻边及防缩筋条,因为仪表板配合处无加强结构为非要因。

图8

图9

3.5 仪表板存放及运输不合

2月7日至11日,小组成员到供应商存放物料仓库进行调查,调查发现物料运输及存放均使用项目开发规定使用防变形工装,具体如下图,物料存放及运输过程均使用项目开发规定使用防变形工装,物料存放及运输过程未使用防变形工装为非要因。

图10

3.6 仪表板材料收缩率不合格

图纸要求仪表板本体材料PP-T20材料性能标准要求如下图11。

图1

图11

小组成员2月7日对仪表板本体所使用的塑料牌号不同生产批次原材料进行性能检测,主要检测以下参数:原材料的密度、洛氏硬度、拉伸屈服强度、断裂拉伸应变、弯曲强度、弯曲模量、悬臂梁去口冲击强度、负荷变形温度、熔体质量流动速率、收缩率。检测结果如图12。

图12

抽查结果发现,有批次材料的材料收缩率不符合标准要求。

3.7 仪表板注塑保压时间过短

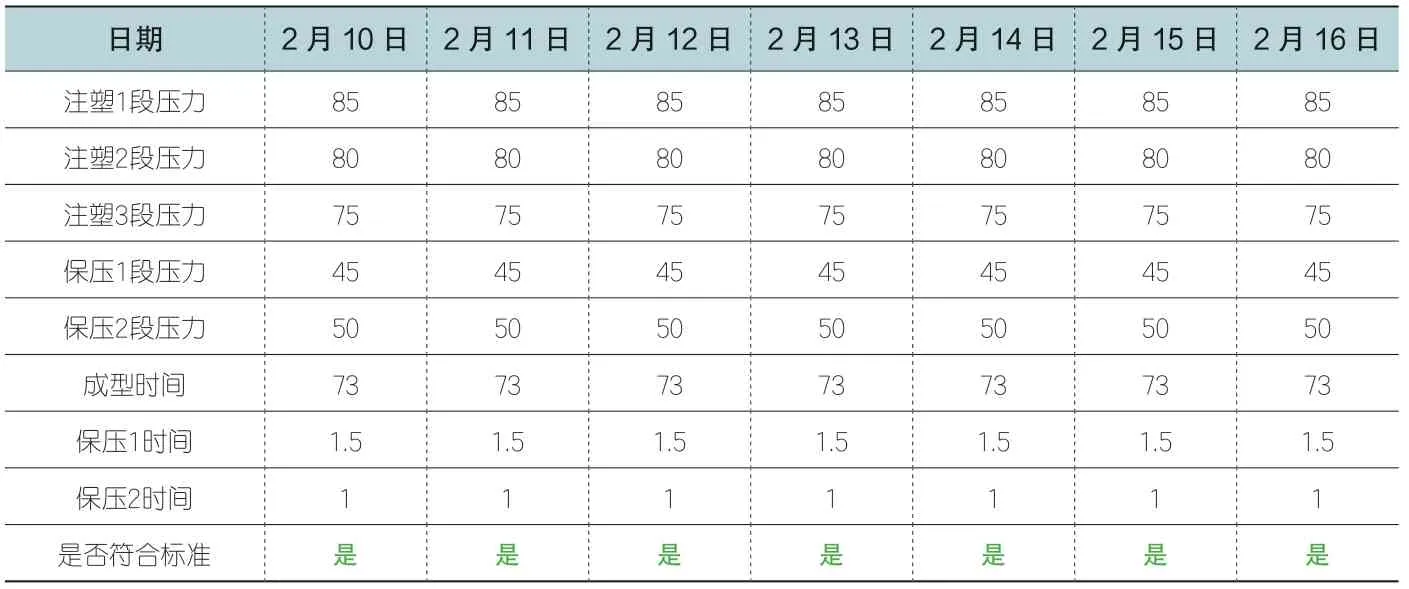

查看该车型仪表板注塑工艺参数,注塑工艺标准如下图14;2月10日至16日小组成员到供应商查看1月之前的仪表板本体注塑工艺参数记录表,调查发现自去年7月注塑工艺未进行更改,注塑压力、保压时间与标准相符,记录如下表2:

表2

通过工艺对比可以看出,仪表板注塑工艺参数符合标准,注塑压力、保压时间与标准相符,仪表板注塑、保压时间过短为非要因。

4 制定对策

针对以上1条要因分别提出对策方案,并制定评价标准。

5 对策实施

对策实施:要求供应商使用符合材料性能的材料,对更换后的材料收缩率进行性能抽查,检测结果如下图14。

图14

6 效果对比(要求有数据对比)

小组在各项措施实施后对措施实施效果进行统计4、5两月8周仪表板与门饰板平齐度不合格率情况,如表;小组成员4月到5月对影响仪表板与前门饰板对齐度不合格率的症结问题进行了效果检查,调查统计如下右图15。

图15

仪表板右侧端板与门框胶条配合间隙大的问题排名由攻关前的“第一”下降到攻关后“第三”。

7 结论与经验总结

为了巩固各项措施,使实施效果得到巩固,小组在跟踪各项措施实施的同时也要求供应商对措施进行了标准化、文件化的过程。

图13

图16 仪表板与前门饰板对齐度不合问题调查统计/(百台故障车)