纯电动乘用车驱动单元布置研究

2022-06-07魏海英朱伟

魏海英 朱伟

泛亚汽车技术中心有限公司 上海市 200120

1 引言

随着能源、环境问题越来越突出,纯电动汽车的研究越来越被人们重视。我国汽车产业在国家政策的引导及推动下,以纯电动汽车为代表的新能源汽车从起步阶段进入到加速阶段。基于电动汽车当前快速发展的形式以及广阔的发展前景,对于纯电动汽车的研究已势在必行,纯电动汽车已成为未来汽车的发展趋势。

在电动汽车动力系统设计中有几项关键技术,也就是我们通常所说的“三电”。“三电”是组成电动汽车动力系统的核心,即电机,电池和电控。驱动单元包括电机和电控系统,对于纯电动汽车而言,是不可缺少的一部分,在纯电动汽车中扮演着重要的角色。驱动单元对汽车的动力性能有着直接的影响。在纯电动汽车中,驱动单元选型以及布置位置至关重要。文章讨论了纯电动汽车驱动单元的类型、布置要求及性能影响。

2 驱动单元组成及电机形式

2.1 驱动单元组成

驱动单元是指电动汽车的电机驱动系统,实现电能的转换或传递,并通过传动装置(或直接)将能量传递到车轮进而驱动车辆,它的主要作用是产生驱动转矩,作为电动汽车的动力源,一般由电机,控制器和减速箱组成。

图1 电驱系统组成

常见的有四种形式,首先是电机+减速器形式,与燃油车驱动系统结构类似,电机控制器与PDU集成独立安装在车身上;第二种是电机+减速器+电机控制器集成结构:与燃油车驱动系统结构类似,电机控制器与电机和减速器集成在一起;第三种是多合一驱动单元,在三合一的基础上,增加车载充电机(OBC)、电压变换器(DC/DC)、电源分配单元(PDU)及电池管理系统主控单元(BCU)等其中几种或全部的控制模块;第四种是轮毂电机结构,驱动电机与轮毂集成到一体,同时电机控制器+PDU单独安装在车身上。从主要特点上来看,第一种布置形式结构简单,开发成本和制造成本低,后面三种集成度高,结构紧凑,其中轮毂电机传动效率最高,同时释放前舱空间,有利于其他系统布置。当前量产的纯电动汽车领域中,三合一电驱已经成为主流,在本文中,针对三合一布置形式进行研究。

2.2 驱动单元电机形式

电动汽车电动机可分为交流电动机、直流电动机、交/直流两用电动机、控制电动机(包括步进、测速、伺服、自整角等)、开关磁阻电动机及信号电动机等多种。适用于电力驱动的电动机可分为直流电动机和交流电动机两大类。目前在电动汽车上已应用的和有应用前景的有交流感应(异步)电动机、永磁同步电动机、开关磁阻电动机等;

永磁同步电机具有效率高、转速范围宽、体积小、重量轻、功率密度大、成本低等优点,成为纯电动乘用车市场的主要驱动电机; 同时异步电动机在高速工况下效率高,在部分车型上也有应用。

3 驱动单元布置策略

3.1 驱动形式及电机布局

纯电动汽车驱动单元的位置跟驱动形式有关,驱动系统布置形式是指驱动轮数量、位置以及驱动电机系统布置的形式,电动汽车的驱动系统是电动汽车的核心部分,其性能决定着电动汽车行驶性能的好坏,电动汽车的驱动系统布置取决于驱动单元布局方式,即放置在车辆底盘上的位置,通常有前置、后置以及前置+后置三种,按照电机功率分为四种驱动形式。

图2 电机位置与驱动形式

目前主流驱动单元在150KW左右,性能版可以达到300-400KW,更大的电机功率/扭矩可以提供更好的整车加速,但相应成本增加,后驱Base有更好的加速性能,但成本更高,单驱+辅助小驱动单元组合四驱是目前性价比较高的组合,性能车型多为两大驱动单元的组合,前后电机的功率大小和选型根据整车性能目标进行定义。

3.2 电机布置形式及位置定义

对于前驱车型,电机与发动机布置有很大区别,由于电机小巧灵活,可以适配转向机前置与转向机后置。对于功率较大的电机(一般指大于100kw以上),若某车型确定使用转向后置,推荐电机前翻布置,可以充分利用轮心之前的空间。若某车型确定使用转向前置,则电机的布置空间受限于转向机,后面受限于防火墙和电池,空间有限,一般采用电机后翻布置,在满足半轴角度的前提下,可以适当对电机进行抬高(小鹏P7)或者旋转(特斯拉model3)适配整车环境。对于后驱车型,电机布置在Z向一般受限于地板高度,在满足离地间隙的前提下,向上累加,尽量预留更多的空间给行李箱;Y向考虑到半轴的共用原则,推荐居中布置;X向为了释放更多的空间给电池,增加续航,推荐电机后翻。

图3 电机后翻与转向前置

图4 电机前翻与转向后置

3.3 竞争车型的驱动单元布置与性能参数

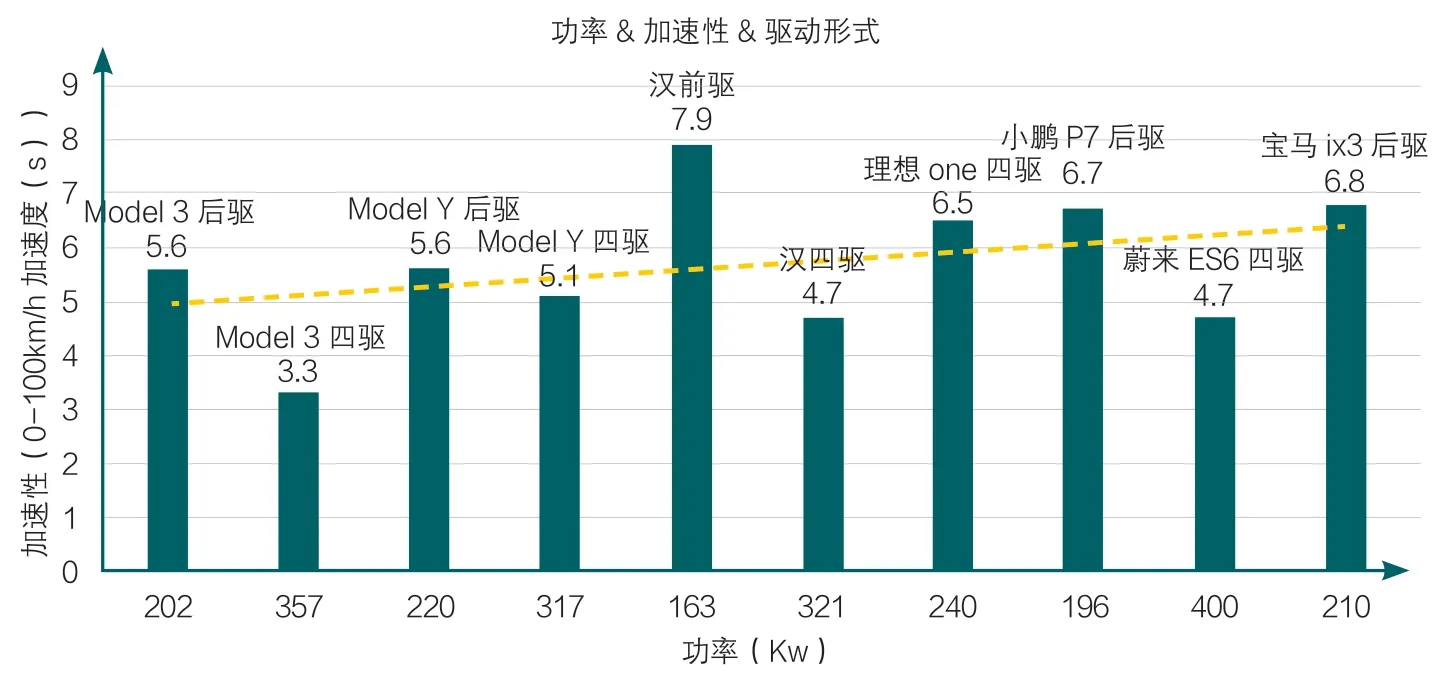

对2021年1-9月份的电动车销量排名靠前的车型进行分析对比,驱动形式主要集中在后驱车型和四驱车型,同时功率在200kw以上,加速性在5s左右。如下图5所示:

图5 相关车型性能参数分析

根据市场对电动车的需求,驱动单元后置布置以及前后置布置是主流,且电机的功率不宜太小,后电机或前后电机总功率至少200kw以上,保证目标客户对性能的满意度。

4 驱动单元布置要求

驱动单元的布置位置定义需考虑周边零件的状态,主要从固定,传动轴角度,间隙要求和性能输入等方面进行阐述。

4.1 固定方式

传动车型的动力总成在左右纵梁和副车架上均有固定,电动车驱动单元一般在副车架本体和上横梁进行固定,主要为三点式,同时,副车架与车身进行软连接或者硬连接固定,以缓冲电机的高频振动,空间上,根据连接方式不同,需考虑驱动单元以及悬置的动静态间隙要求。

图6 3点式悬置固定

4.2 传动轴角度要求

传动轴角度是确定驱动单元位置的关键影响因素之一,与传统燃油车型要求类似,根据节型不同,角度要求差异化,一般节型角度要求需小于5度,角度超过5度需评估对振动噪声性能及耐久性的影响,考虑换更优质的节型,成本会相应上升,同时,三维最低角度和平面角度要求与传统车型也一致,分别需大于1度和小于1.5度。

4.3 间隙要求

根据竞争车型的状态和车型定位进行整车离地间隙标准定义。电机最低点位置首先要满足整车离地间隙要求,同时要满足副车架保护要求,前驱动单元需在副车架最低点位置10mm以上,后驱动单元暂无副车架保护要求。

由于驱动单元是固定在副车架上,且副车架是通过软连接或硬连接与车身固定,在副车架软连接的情况下,驱动单元动态包络文件需考虑相对于副车架和车身以及两者的叠加要求,输入对应的包络文件,要求动态间隙大于10mm以上,典型工况有18个工况要求满足,若不满足10mm,针对如下18个极端工况分析发生的概率,确认间隙风险可行性。

驱动单元极限运动工况:

1-向前极限加载

2-向后极限加载

3-垂直向上加载

4-垂直向下加载

5-侧向向左加载

6-侧向向右加载

7-垂直向上&侧向向左加载

8-垂直向上&侧向向右加载

9-垂直向下&侧向向左加载

10-垂直向下&侧向向右加载

11-垂直向上&向后加速

12-垂直向上&向前加速

13-垂直向下&向后加速

14-垂直向下&向前加速

15-向前极限扭矩

16-向后极限扭矩

17-前碰

18-后碰

在设计阶段,制造安装过程中的间隙也需要同步考虑,需整体考虑到分装零件的位置,如高压线在电机上的位置,在安装过程中与周边车身和电池支架等的间隙,具体根据到最终位置的距离不同,到周边零件的间隙要求会有差异,如下示例,以制造的具体要求为输入。

4.4 振动噪声性能要求

由于电机取代内燃机,进排气的取消,驱动单元激励与传统内燃机完全不同,主要来源于线圈切割磁力线及齿轮啮合,激励阶次多频率高,可达到3000Hz。传统车型的解耦布局不完全适用于电动车,驱动单元解耦率要求有所降低,要求大于80%,传统车型在90%-95%或以上,激励频率高对悬置的动刚度及模态要求上升。同时由于电机的高阶噪声大,减速器的阶次噪声大以及起步加速噪声,驱动单元需降低结构振动及辐射噪声,双层隔振系统可以提高隔振率,并进行扭矩输出控制策略优化。在辐射噪声降低上,会增加电机系统包裹,包裹物厚度需考虑对布置空间的影响。

图7 安装过程中Y向最小间隙要求

图8 传统车振动噪声低频示例

图9 电动车振动噪声高频示例

4.5 安全性能要求

电动车驱动单元在安全性能要求上,从整车角度和传统车型一样,要满足RGB(正面刚性墙碰撞),SOF(小偏置碰),Ped pro(行人保护)和Crash space(碰撞空间)等要求。在具体的位置定义上,结合造型和车身纵梁的位置,进行相关安全性能检查确认。在Crash space的计算上,驱动单元位置、上面集成的控制器模块及插接件的X方向出线均对碰撞空间有影响,根据车型碰撞等级要求,确认碰撞空间可行性,进行驱动单元以及模块的位置优化。对驱动单元上的高压电部分和12v线束,按照电动车PCEI(碰撞后电路完整性)要求,避免前后有硬物挤压,对高压模块进行位置调整或增加保护罩。

4.6 管线接口要求

电动车的控制模块多,且空调冷却系统回路增加,所以管路和线束比传统车要多,合理的空间规划有利于管路线束的走向并且能避免动态干涉,同时要满足安装制造的操作可行性和人机空间要求,在初期的电机集成设计上,要确定电机各管线接口位置和电机上集成的控制模块位置,以满足安全性能、布置间隙、安装制造和外观质量要求。

5 结语

驱动单元作为电动车的一个关键系统,布置工作需要协调车身、动力系统、底盘、电子、空调冷却系统等部门同时进行。相关工作的开展需建立在对纯电动汽车的整车架构尺寸定义,整车性能、驱动电机选型、零部件系统等相关知识熟悉的基础上。同时新技术和零件都在升级,平台化和模块化开发在纯电动车上可带动驱动系统模块进一步向紧凑、小型化发展,满足多样化整车产品需求和不同驱动系统匹配。在驱动单元的布置上,要结合电动车趋势及迭代更新的技术要求,不断探索研究,以满足市场和客户的更高要求。