基于低功耗策略的自供电无线状态监测系统研究*

2022-06-06张浩凌郑永秋刘亚兵杨路余薛晨阳

张浩凌,崔 娟*,郑永秋,刘亚兵,杨路余,李 刚,薛晨阳

(1.中北大学仪器科学与动态测试教育部重点实验室,山西 太原 030051;2.华阳新材料科技集团有限公司装备管理部,山西 阳泉 045008)

随着制造业不断向着自动化、信息化、智能化的方向发展,大型机械设备的组成和结构越来越复杂,功能与自动化程度也越来越高。 因此,设备运行中的多节点状态监测和故障诊断技术愈发受到业界的关注[1]。 在诸多诊断方法和监测设备中,振动信息与温度信息是反映机电设备运行状态的重要参数[2]。 前者能直观地反映机械设备的运行状态,而后者可用于判断机械设备的重要组件部位[3]是否过度发热或其所处的工作环境是否异常。

传统的状态监测装置大多使用锂电池供电或有线供电[4]。 采用锂电池供电的监测装置,电池寿命有限,难以保证监测装置的连续运行,并且进行传感节点组网后[5],会造成更换电池工作量过大的问题。 对于有线供电的监测装置,其电缆铺设困难,特别在一些特殊工况(如矿井采集、石油勘探等)环境中,还需对电缆进行铠装防护,极大地增加了成本。因此,维持无线传感节点的长期、可靠供电成为机械设备状态监测装置实用化、网络化发展的瓶颈。

中国矿业大学的邹翔宇、刘燕等人[6]通过优化移动节点无线监测网络的数据传输效率,同时利用移动节点向监测节点辐射射频能量的方式,降低节点功耗并补充节点能量,使网络有效生命周期延长了2.8 倍,但是该能量补充方式效率较低,难以完全实现能量的供需平衡。 监测网络在210 470 800 轮运行周期后,70%的节点无法继续工作。 中北大学的穆锦标、穆继亮等人[7]提出了一个应用于采煤机等大型煤炭开采设备的健康监测节点,该系统设计的俘能器采用磁悬浮结构,但该结构中悬浮磁铁体积过大,导致监测节点安置后无法启动,因而该状态监测节点难以在传统大型机械设备正常工作。 并且该系统采用的能源管理策略并不完善,在关闭无线模块的休眠模式下,节点功耗仍达到10 mW。 上海交通大学的胡国胜等人[8]提出了一种用于远程火灾监测的自供电系统,该系统采用压电、电磁复合式发电机采集环境中的风能,并将其转化为电能为监测系统供电,该系统的复合发电结构在风速8 m/s 的测试环境中共计输出功率23.4 mW,此结构输出功率极高但对振动响应不理想,无法作为采集设备振动能量的解决方案[9]。

针对上述系统存在的功耗及应用安装问题,本文提出了一种基于高效能源管理策略的自供电无线监测系统。 设计了高稳定性的矿用型电磁式振动俘能器,建立了双电池交替充放电策略,并针对不同工况提出最优的休眠模式,尽可能降低系统功耗,提高系统俘能效率。 该系统解决了无线监测节点的供电问题,达到能量的供需平衡,极大地延长了装置的续航能力,降低了特殊环境应用中无线供电源的更换需求。

1 系统设计方案

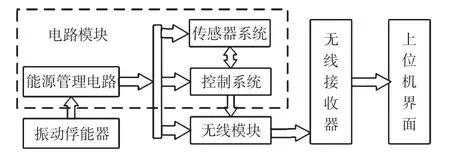

本文设计的无线机械设备健康监测系统如图1所示,主要由无线监测节点、无线接收器与上位机界面组成。 其中无线监测节点由振动俘能器、电路模块与无线通信模块组成。

图1 系统框图

无线监测系统的应用方案如图2 所示,无线监测节点可以通过磁吸安放在大型机械设备的易故障部位。 当大型机械设备工作时,产生的机械振动被节点内置的俘能器俘获并转化为可用的电量,驱动整个监测节点启动。 节点将监测到的环境振动和温度参量数据通过无线模块发送给上位机,上位机监测系统将数据图形化显示,从而实现对机械设备工作环境的实时监测。

图2 无线监测系统应用方案

2 无线监测节点设计

2.1 结构组成

目前的微能源采集方式主要有电磁、压电和摩擦三种方式[10-12],考虑到实际应用工况,本系统设计的俘能器选用输出功率较大的电磁式微能源俘能方式。 电磁式振动俘能器的设计理念为“电磁感应”[13]。 当闭合线圈与磁铁产生相对运动时,线圈切割磁感线,闭合电路的磁通量发生了变化,电路内部产生感应电流。

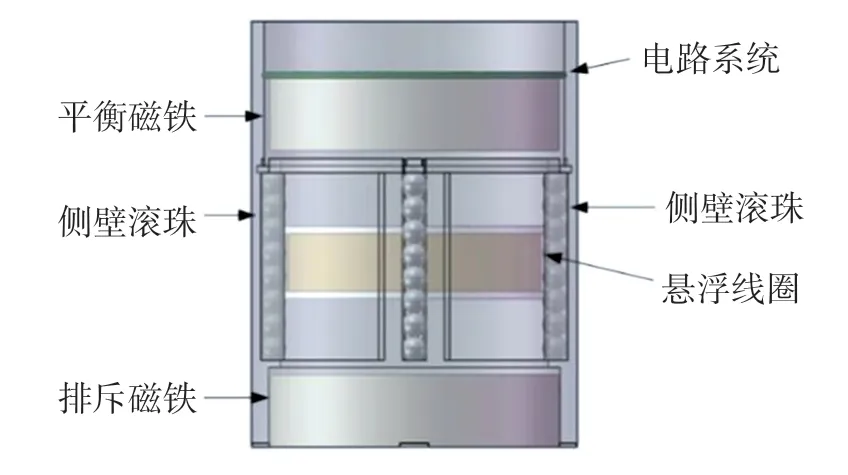

所设计的振动俘能器结构如图3 所示,自下而上由排斥磁体、侧壁滚珠、悬浮线圈、平衡磁体和电路系统构成。 底部的排斥磁体与上方的平衡磁体用于限制中心悬浮线圈随振动而产生的位移行程。 通过改变排斥力矩的大小可以改变俘能器的谐振频段。 侧壁的滚珠用于减小悬浮线圈与侧壁的摩擦阻力,并将滑动摩擦转变为滚动摩擦,防止线圈的侧翻与卡死,提高了俘能器的稳定性与可靠性[14]。

图3 矿用振动俘能器结构示意图

2.2 系统流程设计

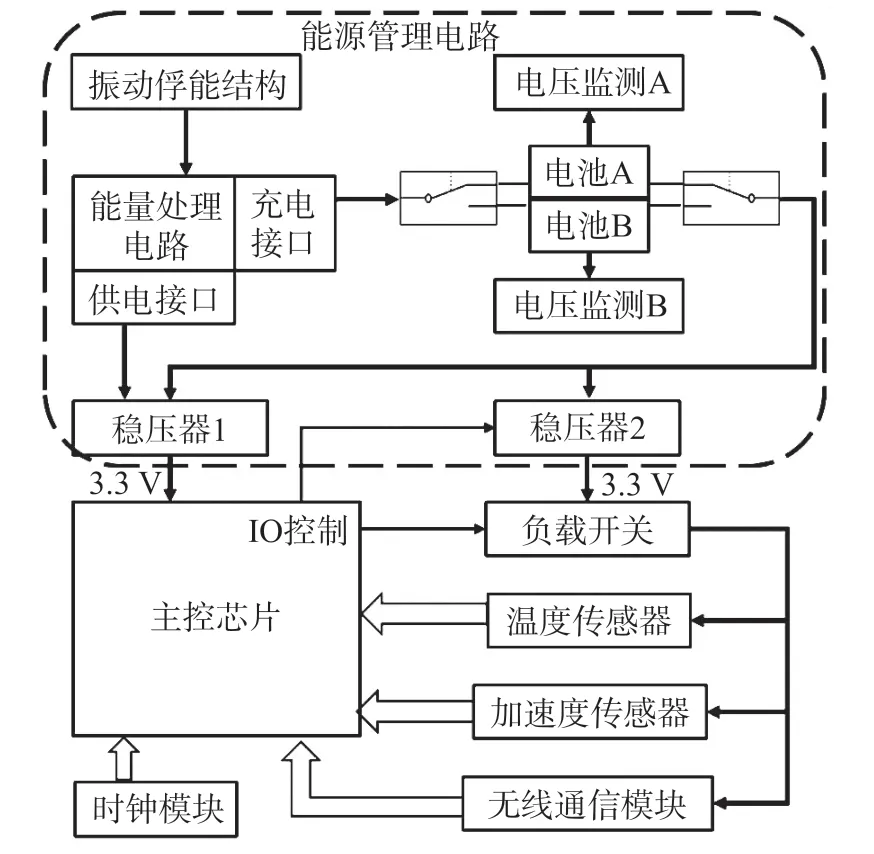

图4 为自供电无线监测系统的原理流程图。 俘能结构产生的交流电压输入到能量处理电路,经处理后输出稳定4 V 电压。 由于前端对振动能量的采集转换并不稳定,因此该输出能量除了为稳压器提供使能电平外,其余的能量用于为电池充电。 电池A 和电池B 通过充电选路开关和供电选路开关实现充电或供电电路接入的切换。 初始状态下,默认电池A 同时接入充电电路与供电电路,系统启动后,主控芯片首先比较两块电池的电量,控制两个选路开关,将高电量电池接入供电电路,低电量电池接入充电电路。 接入供电电路的电池经被使能后的稳压器输出3.3 V 电压,为后端所有元件供电。 电压监测芯片实时读取两个电池的电压,并分别通过不同的IIC 端口,将数据传送给主控芯片。 加速度传感器、温度传感器以及无线模块的供电分别由主控芯片打开对应的供电开关实现。 其中,加速度传感器和温度传感器分别通过IIC 和单总线通信方式将加速度、温度数据传送至主控芯片,主控芯片通过串口将数据发送给无线通信模块。

图4 系统原理流程图

3 低功耗设计及其实现方式

3.1 器件选型

受限于微能源采集环境和安装尺寸的要求,通常微能源俘能器的能量转换效率较低,采集到的能量基本都处于mW 量级。 因此,在俘能器效率受到环境因素限制的情况下,要想降低系统对供电源的依赖,最直接、有效的办法是降低系统的功耗,即进行低功耗能源管理电路设计。 在低功耗设计中,对硬件电路的芯片器件选型是最重要的环节之一。

3.1.1 能量处理电路的芯片选型

电磁式振动俘能器采集到的能量信号为交流信号,因此对采集到的能量需要先进行整流与稳压处理,才能转化为后端电路可以使用的能量。 整流、稳压芯片存在一定的压降,使用过程中会造成能量损耗。 本电路选用BAS4002 整流芯片,该芯片在10 mA的小电流电路中,压降仅为0.39 V,且可以承受较大的工作电流。 线性稳压芯片选取MAX16910,除了宽压输入的特性以外,其静态电流极低,仅有20 μA,其输出端的压降最大仅有200 mV,且其输出端的带负载能力较强,可输出较大的驱动电流。

3.1.2 双电池选路的芯片选型

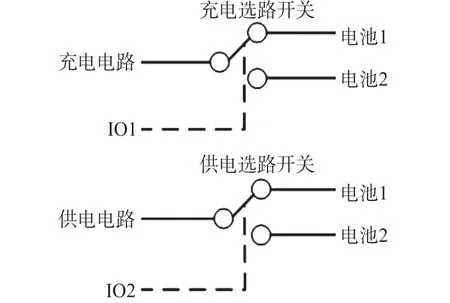

双电池智能交替充放电策略是本系统延长稳定续航的核心供电策略之一,因此双电池选路过程中的能量损耗是电路低功耗的重要指标之一[12]。 本系统选取ADI 公司生产的ADG619,此开关实现基本的单刀双掷选路功能,功率损耗极低,无需外部供电,通过单片机IO 口输出的高低电平控制选路。图5为双电池选路电路的示意图。

图5 双电池选路电路示意图

3.1.3 控制模块的芯片选型

系统主控芯片选择TI 公司的MSP430F5438A。此芯片延续了MSP430 系列的低功耗特点,且在功能上有了极大的提升[15]。 在低功耗模式下,所有不需要使用的功能模块被关闭且各IO 引脚可保持当前电平状态。 在低功耗模式3(LPM3)下,单片机的引脚电流仅有6 μA。 此特性十分符合本系统对环境监测参量间歇性采集发送的需求。MSP430F5438A 的最小系统电路由主控芯片、复位电路和时钟电路组成。 值得一提的是,由于电路系统为间歇性运行,即主控芯片常处于低功耗模式下,因此无需接外部高频晶振,而是由内部数控振荡器产生8 MHz 高频时钟,并在LPM3 模式下关闭。 辅助时钟由外部32 768 Hz 低频晶振产生,并将其用作定时器的时钟源,在一定时间的休眠后再次唤醒系统。

3.2 硬件电路的低功耗设计

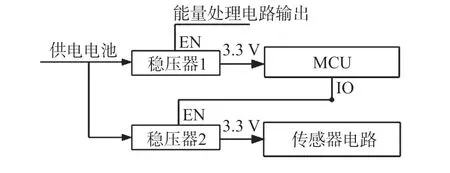

3.2.1 供电思路

系统供电方式采用多级供电的方式,如图6 所示,电池A 接入供电电路后,供电系统分出两路3.3 V电压,其中一路为单片机供电,当前端有能量被采集到,能量处理电路输出4.2 V 电压,此电压连接到单片机供电电路中稳压器的使能端,即可驱动主控芯片工作。 另一路为后端的传感器系统供电,当主控芯片开始工作后,根据程序控制,通过IO 口向传感器供电电路中的稳压器使能端提供高电平信号,为传感器上电并进行数据读取与传输。 当系统进入休眠时,主控芯片进入低功耗,此时控制IO 口输出低电平,关断对传感器系统的供电,降低电路功耗。

图6 多级供电思路示意图

3.2.2 传感器电路防漏电设计

传感器系统用于采集外界环境的多元参量,包含了电路的主要耗电元件。 由于这些元件仅在工作时间段才需要开启,因此在休眠模式下,需要完全关断这些元件的供电,以实现系统的低功耗[16]。

模拟开关芯片在使用过程中存在漏电流以及无法完全关断的问题,因此在实际应用中,完全切断其导通是进一步降低电路功耗的手段之一。 本系统采取金属氧化物半导体场效应管(MOS 管)控制电源电路与传感器电路的参考地连通的方法,MOS 管的漏极(D 极)和源极(S 极)分别连接电源电路的参考地与传感器电路的参考地,通过主控芯片IO 引脚的电平状态控制MOS 管的开断。 在传感器需要工作的期间,主控芯片输出控制信号将两个参考地连通。 在休眠阶段,又将其断开,完全切断了在休眠阶段由于模拟开关漏电流而导致的能量损耗。 由于MOS 管具有电压驱动特性,对引脚电流要求不高,因此即便在主控芯片的LPM3 模式下,也可以保持对MOS 管的控制。 解决了模拟开关芯片存在漏电流以及无法完全关断导致的能量损耗问题,极大地降低了休眠阶段电路系统的损耗。

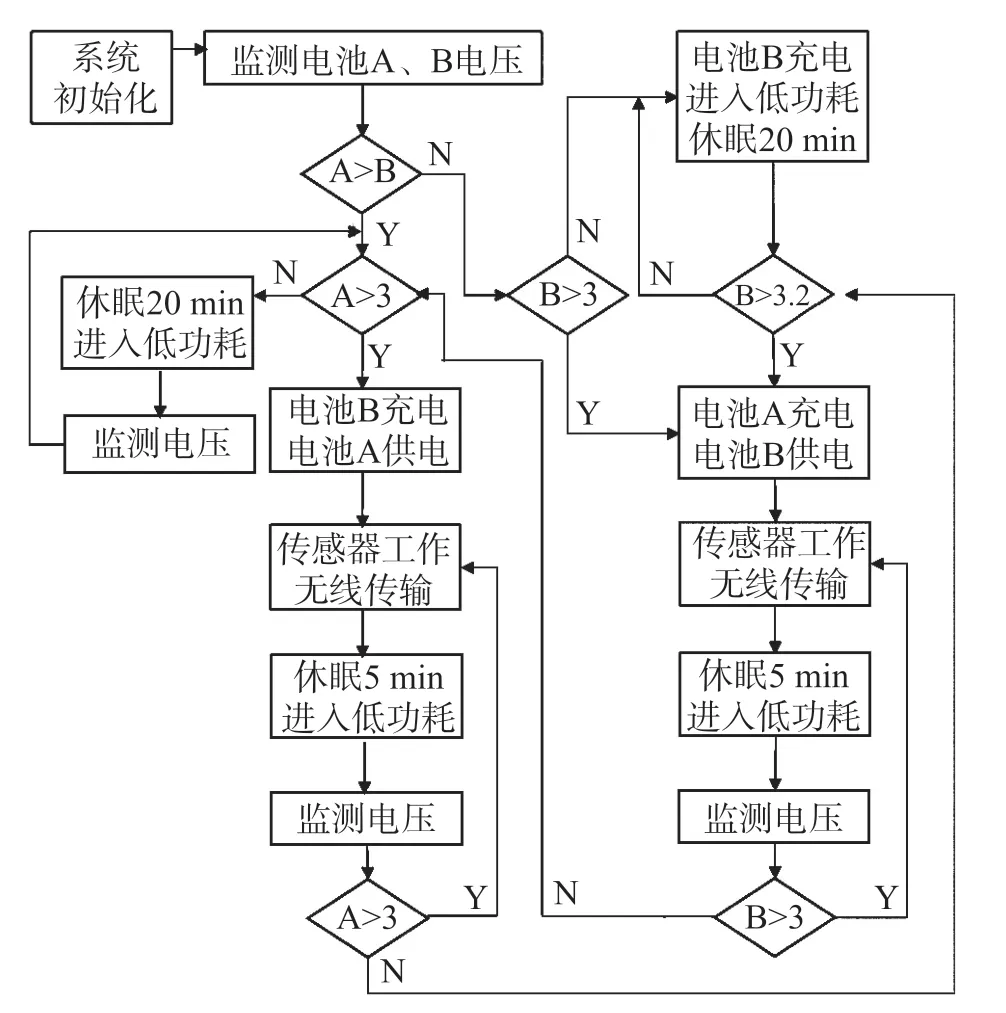

3.3 控制流程

除去硬件上的低功耗设计,还需在软件层面设计动态功率管理策略来进一步实现电路的低功耗。具体的程序流程图如图7 所示。

图7 控制程序流程图

上电后,主控芯片初始化,充电选路开关和供电选路开关全部切换到电池A,打开电压监测开关。首先选择高电量电池为系统供电,并实时监测该电池电压是否低于系统设定的阈值。 若低于阈值,说明两块电池的电量都不足以支撑系统的工作,此时关闭系统所有供电开关,并为该高电量电池充电。主控芯片进入低功耗模式,且整个系统进入20 min长休眠,休眠结束后再次读取电池电压并将其与阈值电压比较,判断系统是否可以启动。 若高于阈值,则使用此高电量电池供电,并将充电选路开关切换到另一块电量较低的电池,对其充电。 系统启动后打开全部供电开关,传感器模块和无线通信模块上电工作,完成多参量的监测和数据传输后,关闭电压监测供电开关和负载开关,主控芯片进入低功耗模式且系统进入5 min 短休眠。 休眠结束后,如果供电电池状态较好,即高于系统设定的阈值,就继续供电。 若其放电过度,低于阈值,则切换供电电池以及充电选路开关的状态。 供电电池切换后需要先进行电压的测量判断,低于阈值则进入长休眠,高于阈值则系统继续运行工作。

4 系统测试

4.1 振动俘能器性能测试

搭建如图8(a)所示的测试平台,用于测试振动俘能器的输出性能。 电磁式振动俘能器的机械运动特性决定了此类俘能结构适用于低频振动环境。 在图8(a)所示的测试平台中,改变信号发生器输出信号的频率,在低频段进行扫频测试,将俘能器连接最佳匹配阻抗8.5kΩ 的负载,利用功率分析仪测量并记录俘能器的最佳输出功率,测试结果如图8(b)。 由图可知,在9 Hz 的振动频率下,振动俘能器的输出功率达到最大值6.32 mW,此时达到俘能器的谐振频率。 图8(c)体现了改变振动幅度对俘能器输出功率的影响。 当振动频率一定时,随着振动幅度逐渐增大,输出功率也逐渐增大。

图8 扫频与扫幅测试

4.2 无线监测节点的工作测试

4.2.1 一体化封装

将振动俘能器、电路模块与无线通信模块封装在304 不锈钢外壳中,并进行灌胶保护,防止在剧烈震动下造成的结构损坏,同时有效抑制了异常情况下电路电流过大引起的内部自燃的现象。

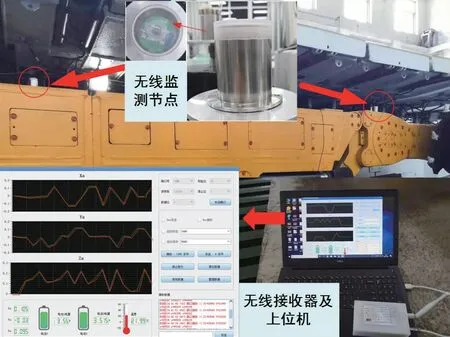

4.2.2 无线节点工作测试

现场测试如图9 所示,将自供电无线监测节点安置在地面平台的采煤机上,采煤机工作产生机械振动,振动俘能器采集振动能量并进行转化,驱动无线监测节点工作;无线接收器开启并连接至上位机实时监测系统,用于接收并显示无线监测节点的数据。 无线监测节点与接收器的距离约为15 m,且无遮挡物阻碍。 在完成数据传输后,使用误码检测程序对接收到的数据包按比特位进行对比,如图10 所示,最终测得误码率约为2.03%。

图9 现场工况测试

图10 误码率检测

测试结果表明,无线监测节点可以周期性地将采煤机组件所处环境的温度、振动以及系统内的电池电量回传到上位机,且误码率与丢包率较低,足以支持实际工况的使用。

在电池A 的电量下降到系统设定的阈值时,系统主动实现双电池供电与充电角色的切换,电池B接入供电电路,并将前端俘能器采集到的能量储存到电池A 内,以实现电路对振动能量的高效采集与利用。 图11 为供电电路的电压监测图,体现了实际使用中双电池的快速响应切换过程。

4.2.3 无线监测系统的功耗测试

经测试,无线监测节点的工作电流为33.8 mA,而休眠电流仅为0.65 mA。 在一个工作周期内,无线监测节点的工作时间约为5 s,短休眠时间为5 min,即在这个周期内消耗的能量W1为:

在谐振频率下,设定振动加速度为1 gn,此时俘能器的输出功率为6.31 mW,一个工作周期内俘能器捕获的能量W2为:

当无线监测节点工作在谐振环境中时,一个工作周期内俘能器部分可以采集0.54 mWh 的能量,足以支持电路系统的工作,且剩余的能量可以为电池充电。 即便环境振动过于微弱,采集能量不足,在一定的能量积累后,系统仍可被唤醒,此时电池为系统的供电源,若有剩余的能量则将其储存起来。 根据计算,只需要振动俘能器在一个工作周期内采集能量大于0.33 mWh,即俘能器输出功率大于3.89 mW,系统即可实现能量输入与输出的平衡。

5 结论

本文提出了一种应用于大型机械设备的低功耗自供电无线监测系统,该系统采用基于电磁发电振动俘能器结构,设计了双电池智能充放电与动态功率管理策略,完成了硬件电路上低功耗与防漏电的系统优化。 经实际工况环境测试,系统实现了对大型机械设备工况环境的温度、振动以及电池电量的实时监测与无线传输。 系统电路的工作电流为33.8 mA,休眠电流为0.65 mA,经计算可得,该系统满足了无线监测节点的自供电需求。 本文设计的自供电无线监测系统,不仅降低了实际应用中的能源供给技术难度,还有效避免恶劣环境中线缆维护或电源更换产生的风险,突破了工业现场传感节点网络化、大面积安放与使用的技术瓶颈,为现代工业发展中大型机械设备健康监测的电源供应难题提供了行之有效的解决方案。