基于双包层光纤布拉格光栅传感器的锂电池组温度场监控*

2022-06-04王浩曹珊珊苏俊豪徐海涛王震郑加金3韦玮3

王浩 曹珊珊 苏俊豪 徐海涛 王震 郑加金3)† 韦玮3)

1) (南京邮电大学电子与光学工程学院,南京 210023)

2) (中天科技光纤有限公司,南通 226009)

3) (南京邮电大学,江苏省特种光纤材料与器件制备及应用工程研究中心,南京 210023)

锂离子电池是当今最通用的储能技术之一,锂电池的可靠性和安全性一直是业界追求的目标,因此准确监控电池安全状态显得尤为重要.锂电池内部的热失控是一切锂电池安全问题的根源,为克服目前锂电池组温度测量系统测温精度不高,较高温度下长时间工作稳定性不足等问题,本文提出了一种基于双包层光纤布拉格光栅(FBG)的准分布式锂电池组温度监测系统.通过搭建4 通道16 个双包层FBG 点位对18650 锂电池组进行温度场及鼓包形变监测,结果表明在0—450 ℃的温度条件下可以精确确定由短路等问题产生异常温度升高的点位,相应温度灵敏度为10 pm/℃,分辨率达0.1 ℃,并且贴于锂电池壳体表面的双包层FBG 还可以监测电池壳体表面出现的鼓包形变现象,其纵向压力应变灵敏度达142 pm/N.本文的双包层FBG 准分布式锂电池组温度场监测系统既可以保证高精度的温度、形变测量,同时具有良好的稳定性和抗干扰能力,表明本文的研究工作有望为锂电池组的安全监测和使用提供可靠的理论与实验依据.

1 引言

锂离子电池是当今最通用的储能技术之一,在新能源汽车、航空航天、无人机、电网等众多行业和领域被广泛地使用[1].这种日益增长的依赖性使得锂电池的可靠和安全使用比以往任何时候都更加重要,从而促使了准确监控电池安全状态的需求.锂电池安全隐患通常表现为燃烧和爆炸,而这些表现有一个共同点就是电池内部的热失控,这是一切锂电池安全问题的根源.当锂电池出现安全问题时,正极会出现活性物质分解、电解液氧化等反应,这些反应会产生大量的热,电池内部表现为温度异常升高[2].除此之外,一些外部环境(如挤压、刺穿等)引起电池形变也会导致锂电池的安全问题[3].换言之,对锂电池的安全监测可以理解为对电池内部的温度以及形变的监测,并且要求对电池内部温度与形变测量的精度要尽可能的高.

光纤布拉格光栅(FBG)是一种通过一定方法使光纤纤芯折射率发生轴向周期性调制而形成的衍射光栅,基于FBG 的传感是通过外界物理参量对光纤布拉格波长的调制来获取信息.当环境温度或应变发生变化时,FBG 的反射谱中心波长亦相应变化[4],利用FBG 的这种特性可对锂电池内部温度实现有效的监测.通过使用光波代替电流以及使用光纤代替铜线作为传输介质,FBG 光学传感解决了许多使用电气传感需要面临的挑战和困难.光纤和FBG 光学传感器都是绝缘体,具有被动性电学特性,且不受电磁感应噪声影响[5].FBG 凭借着传统电气传感器所不具备的抗电磁干扰强、电绝缘性好、成本低、小巧灵活等优点,在石油、化工、电力等领域具有广泛的应用前景[6].目前,一般的温度监测多基于普通单模光纤刻写的FBG,其优点是成本低,但是对微应力变化不敏感[7],通常只能通过锂电池的电极温度来判断是否存在安全隐患.

鉴于此,本文利用248 nm 准分子激光器以相位掩模法在一根双包层光纤上刻写多个不同反射中心波长的FBG,设计并搭建了一套基于双包层FBG 的准分布式锂电池组温度传感系统,实现了一个光学通道同时串联多个FBG 传感器对18650锂离子电池组内温度的精准测量.进一步利用双包层FBG 其独特的微形变敏感特性[8],对锂离子电池组中可能出现的由外部挤压造成的电池鼓包等安全隐患进行实时监测.本文的双包层FBG 传感器对温度和应变的灵敏度比普通单模FBG 更高,且极大地减小了测试系统的体积、重量以及复杂度,可满足锂电池组的安全监测要求,有望为锂电池组的安全监测和使用提供可靠的理论与实验依据.

2 测试原理及实验

2.1 锂电池安全监测原理

锂电池安全隐患通常表现为燃烧和爆炸,而电池内部的热失控是一切安全问题的根源,不同温度区间对应着不同的安全问题.当电池由于内部发生短路、外部加热或者电池自身在大电流充放电等原因,使电池内部温度升高到90—100 ℃,此时会导致锂盐LiPF6的分解[9].充电状态的碳负极化学活性非常高,接近金属锂,在高温下表面的SEI膜分解,嵌入石墨的锂离子与电解液、黏结剂会发生反应[10],进一步把电池温度推高到150 ℃,此温度下又有新的剧烈放热反应发生,如电解质剧烈分解生成PF5,PF5进一步催化有机溶剂又会发生分解反应等[11],从而造成电池内部温度的升高;当电池温度达到200 ℃之上时,正极材料分解,释放出大量热和气体,持续升温.当温度达到250—350 ℃时,嵌锂态负极开始与电解液发生反应,此时电池进入鼓包阶段,该过程进一步导致电池内部温度再次升高,表现为电池热失控,从而出现安全隐患,进入危险的爆炸失效阶段.

目前对锂电池组的安全监测主要包括电池电极和壳体的温度检测,以及长期工作状态下壳体的微应变情况.当锂电池的温度、应力、应变等参量变化时,将引起FBG 的轴向应变,使其轴向分布的栅距发生变化,进一步导致其反射光谱中心波长改变.通过光谱分析仪或解调仪检测FBG 反射光谱中心波长的变化,可间接监测外界环境参数的改变.电池充放电过程中,壳体温度变化以及微应变都可以改变FBG 的中心波长,通过对FBG 进行金属化封装以隔绝应力影响,可实现对电池的温度监测.当电池温度变化时,FBG 的中心波长漂移Δλ和温度变化ΔT的关系为[12]

式中,af为光纤的热膨胀系数;ξ为光纤的热光系数.壳体表贴的双包层FBG 用于监测电池发生鼓包时产生的应力应变.出现鼓包时,采集波长信号会发生不同于同组其他串联FBG 波长变化量,此时变化较大,推断该点为电池鼓包处.通过该电极处温度传感器作为温补,利用差值计算应力值.当电池鼓包时,FBG 的中心波长漂移Δλ和应变Δε的关系为[13]

式中,Δλ1为电极处FBG 中心波长变化量;Pe为光纤的弹光系数.而在一根光纤上刻写多个不同中心波长FBG,可以对锂电池组进行多点准分布式温度和应变测量,达到对锂电池组的有效安全监测的目的.

2.2 系统构成和实验

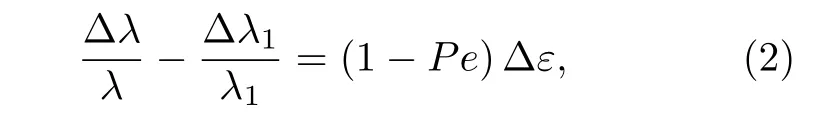

图1(a)为双包层光纤端面结构光学显微照片,由内至外分别为纤芯、内包层、外包层以及涂覆层.实验中所用FBG 均为相位掩模法刻写所得.具体为将普通单模光纤和双包层光纤在高压载氢装置中载氢增敏处理168 h,再利用248 nm 准分子激光器(COMPexPro205,Coherent)以一定周期相位掩模板刻写获得FBG,进一步对光纤光栅进行封装,隔绝应力影响,如图1(b)所示.FBG 的温度传感特性由图1(c)所示FBG 温度应变测试系统进行测量,主要包括宽带光源(Koheras)、光谱仪(AQ6370D,Yokogawa)、高温管式炉(OTF-1200X-S,合肥科晶)、光环形器、等高位移平台等组成.宽带光源发出光波通过1 端口进入光环形器,通过2 端口到达待检测的FBG,FBG 反射特定波长光通过环形器3 端口进入光谱仪.利用管式炉通过一定的升温程序对FBG 进行加热,利用光谱仪扫描反射谱得到环境温度信息,实现对FBG 的温度灵敏度和响应特性的测试.进一步,将2 端口与位移平台连接,通过表贴式方法,对FBG 进行应变灵敏特性测试.

图1 (a) 双包层光纤结构;(b) 封装FBG 温度传感器;(c) 温度应变响应反射谱实时测试装置Fig.1.(a) Double clad fiber structure;(b) encapsulated FBG temperature sensor;(c) real-time measurement device of reflectance spectrum for temperature and strain response.

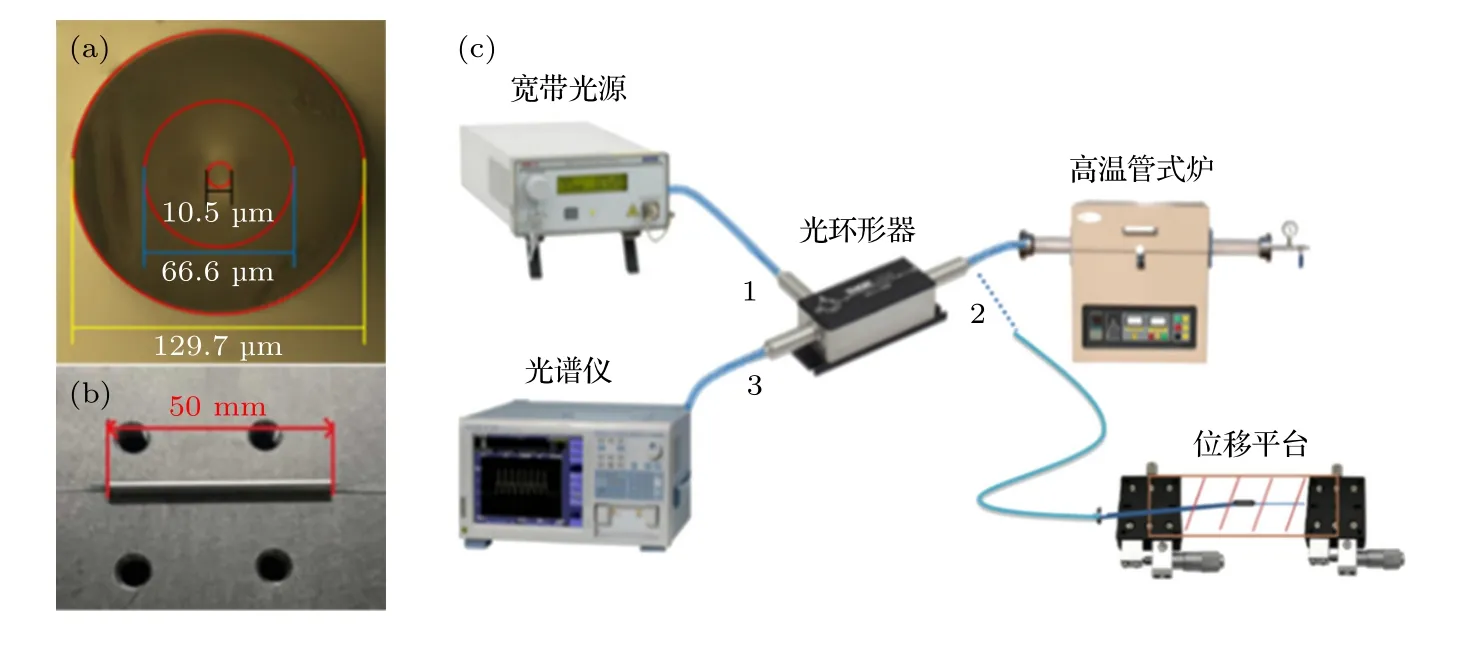

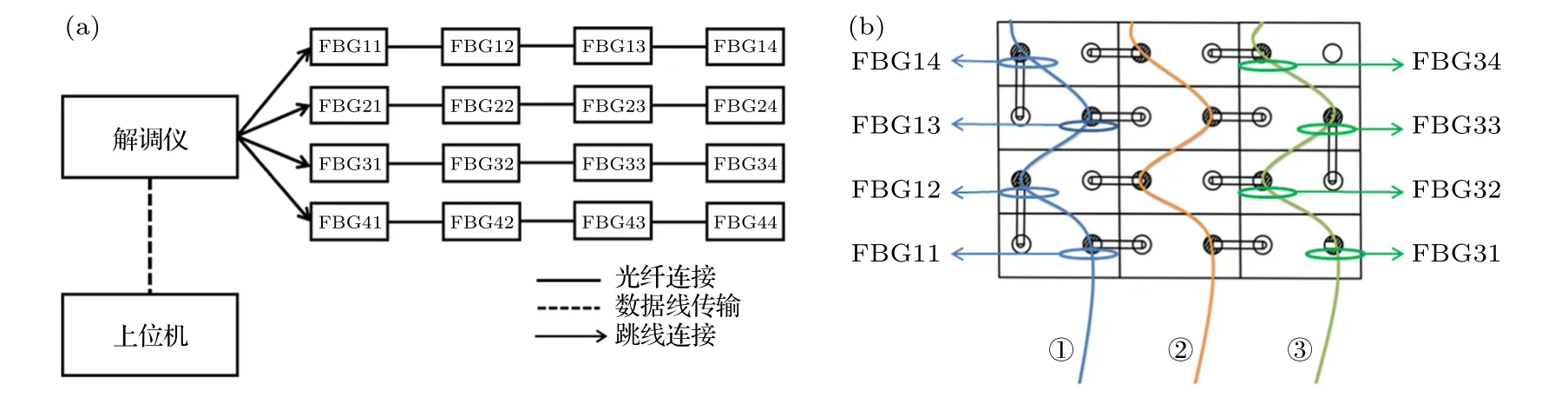

锂电池模组温度监测系统如图2(a)所示,系统主要由解调仪、FBG 传感器、监测上位机等构成.所用解调仪共4 个光学通道,扫描速率为100 Hz,波长范围为1528—1568 nm,解调精度为 ± 1 pm.解调仪解调FBG 阵列波长信号后,通过数据链路传输至监测上位机,对应标准化信息后可得到相应的实时环境温度情况.实验中电池模组为18650 锂离子电池模组,解调仪每个通道串联4 个双包层FBG,分别标记为FBGmn(m为通道数,n为序列数),其中1,2,3 号通道用于锂电池温度监测,4 号通道用于锂电池壳体表面鼓包应变监测,布设方式如图2(b)所示.具体实验中为增大接触面热流通,减小热量堆积损伤电极,FBG 传感器外部涂敷导热硅脂,并用HBC-1096 高温胶将双包层FBG 表贴于锂电池正极上,以监测电池模组温度和应变情况.

图2 (a) 锂电池组温度监测系统示意图;(b) 18650 锂电池组双包层FBG 布设示意图Fig.2.(a) Schematic diagram of lithium battery pack temperature monitoring system;(b) layout diagram of 18650 lithium battery pack double clad FBG.

3 结果与讨论

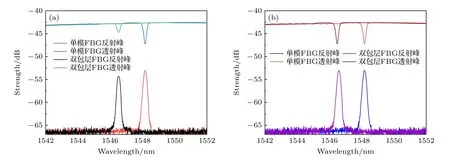

图3(a)为相同载氢和刻写条件下单模FBG和双包层FBG 的反射和透射光谱图,从图中可知,单模FBG 的反射光谱中心波长为1548.18 nm,3 dB 带宽为0.28 nm,反射率为64.5%,双包层FBG的反射光谱中心波长为1546.52 nm,3 dB 带宽为0.24 nm,反射率为36.9%.也即相同条件下,相比单包层FBG,双包层FBG 的反射光谱中心波长红移了约2 nm,且其反射强度亦较低.分析可能是由于双包层光纤与普通单模光纤结构差异所致,双包层光纤由于有内、外包层的存在,游离状态的氢单质渗入纤芯的量比进去普通单模光纤纤芯的量少,光敏性较差.因此在相同情况下,相较单模FBG,双包层FBG 的反射率较低[14].通过提高约33.3%的248 nm 激光曝光能量(或延长相应曝光时间),可得到与单模FBG 相同的反射率,结果如图3(b).表明相同反射率时,双包层FBG 需更强曝光能量或更长曝光时间.

图3 (a) 相同载氢和刻写条件单模和双包层FBG 光谱;(b) 相同反射率单模与双包层FBG 光谱Fig.3.(a) Single mode and double clad FBG spectra under the same hydrogen loading and writing conditions;(b) single mode and double clad FBG spectra with the same reflectivity.

图4(a)和图4(b)分别给出了相同反射率单模和双包层FBG 在不同温度下的反射光谱随温度的变化关系.从图4(a)和图4(b)中明显地可以看出,随着温度从100 ℃逐渐升至400 ℃,单模和双包层FBG 反射光谱中心波长均逐渐红移,反射强度均逐渐下降.图4(c)进一步给出单模和双包层FBG反射强度与温度的定量关系,可知这两种FBG 的反射强度与温度均呈一定的线性关系,均随温度升高而逐渐降低,但两者的衰减程度不同,前者衰减约1.85 dB,后者衰减约1.394 dB,也即双包层FBG 具有更好的温度稳定性.图4(d)为从室温以10 ℃/min的速度升至1000 ℃时,双包层FBG 反射峰强度随时间变化图,从图中明显可以看出,随着温度升高,尤其600 ℃后,FBG 的反射强度迅速下降,至973 ℃甚至完全消除;图4(e)为恒定温度下双包层FBG 反射峰值强度随时间的变化关系,从图中可知,FBG 在250,350 和450 ℃这3 个较高温度下10 h 长时间工作时,其反射强度随时间均存在逐渐衰弱现象,且温度越高衰退越快.FBG 的热衰退实验结果表明,FBG 所处环境温度越高或在较高温度下工作时间越长,其光栅衰退越快,这个过程称为光栅衰退现象[15].衰退现象较缓的光栅使用寿命更长,表明双包层FBG 相比于普通单模FBG 更有利于长期稳定工作.

图4(f)是单模和双包层FBG 的温度灵敏度测试结果.从图4(f)中可以看出,在从室温至300 ℃升温过程中,单模和双包层FBG 的反射光谱中心波长随温度变化均具有良好的线性关系.而温度进一步上升到400 ℃时,发现单模FBG 的反射光谱中心波长偏移约2.79 nm,线性拟合函数为y=0.00932x+1547.93777,可得灵敏度为9 pm/℃;相应双包层FBG 的中心波长偏移约4.1 nm,线性拟合函数为y=0.01082x+1545.7362,灵敏度为10 pm/℃.相比而言,双包层FBG 的温度灵敏度稍好于单模FBG,且其线性拟合度更好,误差情况更小,也即双包层FBG 测温准确性更高.

图4 单模和双包层FBG 不同温度下光谱图 (a) 单模FBG 反射光谱演变;(b) 双包层FBG 反射光谱演变;(c) FBG 反射峰值强度随温度的变化;(d) 升温过程中FBG 反射峰值强度随时间的变化;(e) 双包层FBG 反射峰值强度在不同温度下随时间的变化;(f) FBG 中心波长随温度变化Fig.4.Spectra of single-mode and double clad FBG at different temperatures:(a) Reflection spectrum variation of single mode FBG;(b) reflection spectrum variation of double clad FBG;(c) variation of FBG reflection peak intensity with temperature;(d) variation of FBG reflection peak intensity with time during heating;(e) variation of double clad FBG reflection peak intensity with time at different temperatures;(f) FBG center wavelength varies with temperature.

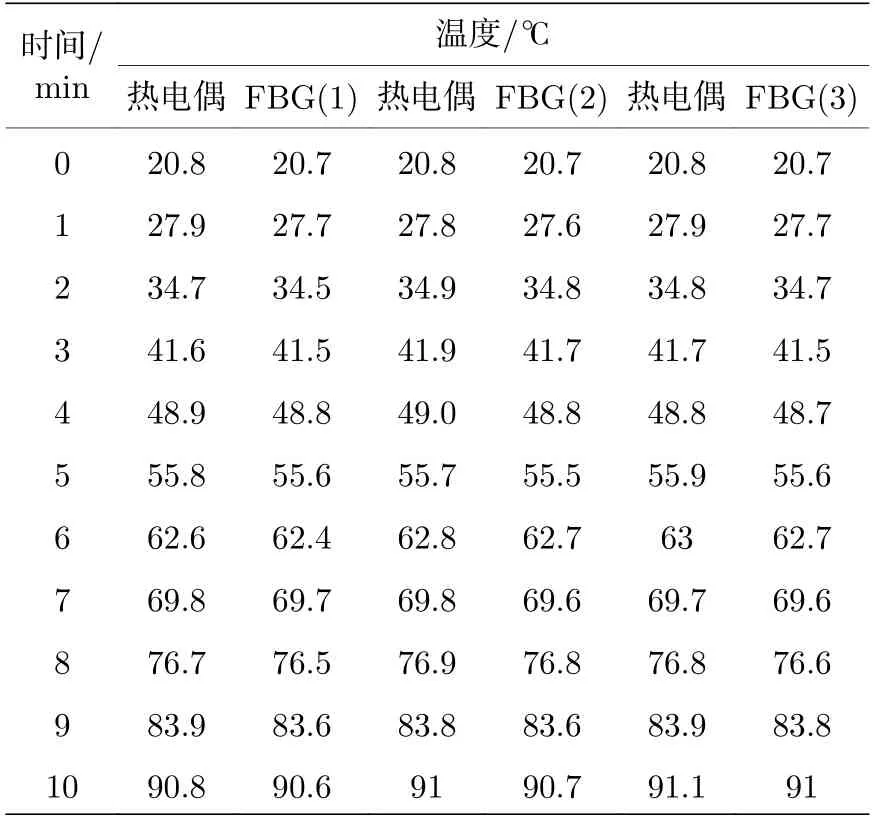

双包层FBG 温度函数,通过拟合函数标定90,150 和200 ℃中心波长偏移量为0.974,1.623和2.164 nm.为便于测量,将同一光纤上双包层FBG 中心波长差值控制在3 nm 左右,并通过FBGmn标记对应电池位置.若某点中心波长变化出现异常快速增长,其变化量大于其余点,或某点中心波长超过90 ℃标定波长,则判定为故障电池.为了更加准确的标定双包层FBG 传感器的温度,以E 型热电偶为参照,同条件下两者同时测量水浴锅中的水温,表1 给出了3 组热电偶和双包层FBG 的温度测量数据.由表1 中数据计算可得,10 min 内各时间节点热电偶与FBG 的平均差为0.171 ℃,且二者最大误差不超过0.4 ℃.同时,考虑到双包层FBG 传感器的灵敏度为10 pm/℃以及实验中所用解调仪精度为1 pm,容易得到双包层FBG 传感器在0—450 ℃测温范围内,其温度分辨率可达0.1 ℃,测温精度可达 ± 0.4 ℃,单次数据采集时间 ≤ 0.1 s,完全可以满足对锂电池温度监测的要求.

表1 E 型热电偶与双包层FBG 温度测量结果对比Table 1.Comparison of temperature measurement results between E-type thermocouple and double clad FBG.

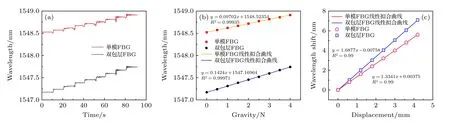

图5(a)给出了单模和双包层FBG 以每10 s递增0.5 N 的幅度增加负载时,二者反射光谱中心波长随时间的变化关系.从图5(a)中可以得到,单模和双包层FBG 的反射光谱中心波长均随时间呈阶梯增长,且每一阶梯增长值几乎相同,即二者中心波长漂移量与纵向压力均有良好的线性关系.图5(b)给出了单模和双包层FBG 的反射光谱中心波长随压力增加的变化关系.从图5(b)中可以得到,单模FBG 的反射光谱中心波长与压力的线性拟合曲线函数为y=0.09702x+1548.52354,灵敏度为97 pm/N,拟合直线的判定系数R2=0.99935;双包层FBG 的线性拟合曲线函数为y=0.1424x+1547.16964,灵敏度为142 pm/N,拟合直线的判定系数R2=0.99971.图5(c)给出了单模和双包层FBG 的反射光谱中心波长随位移变化关系曲线.从图5(c)中可以看出,单模FBG 的反射光谱中心波长与位移的线性拟合曲线函数为y=1.3341x+0.00375,灵敏度为1.334 nm/mm;双包层FBG 的线性拟合曲线函数为y=1.6877x–0.00758,灵敏度为1.688 nm/mm,拟合直线的判定系数均为R2=0.9999.

图5 (a) FBG 中心波长实时监测;(b) FBG 中心波长随压力变化;(c) FBG 中心波长随位移变化Fig.5.(a) Real-time monitoring of FBG center wavelength;(b) FBG center wavelength varies with pressure;(c) FBG center wavelength varies with displacement.

上述拟合结果表明,单模和双包层FBG 的波长漂移与压力、位移形等变量均具有高拟合度,但相同负载情况下,单模FBG 反射光谱中心波长漂移量约为0.388 nm,双包层FBG 反射光谱中心波长漂移量约为0.570 nm,相应灵敏度约为0.01 N;位移变化相同情况下,单模FBG 反射光谱中心波长漂移约为5.603 nm,双包层FBG 反射光谱中心波长漂移约为7.075 nm,形变灵敏度约为0.1 um,表明同条件下双包层FBG 相比于单模FBG 对应力应变更敏感,更适于微应变测量.上述结果表明双包层FBG 的温度、应变传感特性均优于传统的单模FBG.因此,选择双包层FBG 传感器进行锂电池组的温度场及壳体应变监测.

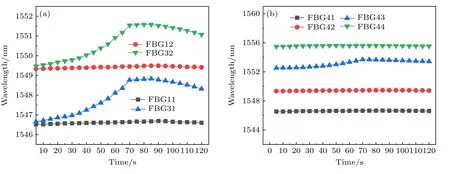

利用相位掩模法以逐渐增加光纤预应力刻写得到不同周期双包层FBG,按图2(b)所示的方式将16 个双包层FBG 布设于18650 锂离子电池模组相应位置,电池电极上标示各个双包层FBG 的序列号,标记为FBGmn(其中m为通道数,n为序列数),进行温度和应变的测试.以1 通道为例,静态下FBG11 至FBG14 反射光谱中心波长分别为1546.52 nm,1549.34 nm,1552.56 nm 和1555.47 nm,其余FBG 反射光谱中心波长参见表2 所示.初始0 时刻四通道FBG 皆处于室温(20 ℃)条件下,每十秒记录一次中心波长,结果列于表2 之中,由于数据点过多,因此表中只给出10—70 s 之间的数据,其他数据参见图6.表中1,2,3 号通道为短路温度控制在250 ℃以下的锂电池温度监测结果,4 号通道为双包层FBG 表贴于锂电池壳体表面监测电池鼓包应变监测结果.表中监测到的所有数据表明,16 个双包层FBG 布设点均能有效的监测锂电池电极温度和壳体应变随时间的变化情况.

图6 (a) 温度场监控系统1,3 号通道温度监测对比;(b) 通道4 电池鼓包监测对比Fig.6.(a) Comparison of temperature monitoring of channels 1 and 3 of the temperature field monitoring system;(b) channel 4 battery bulge monitoring comparison.

表2 双包层FBG 监测18650 锂电池模组反射谱中心波长随时间变化数据Table 2.Double clad FBG monitoring 18650 lithium battery module reflectance spectrum center wavelength change data with time.

进一步分析和对比表中数据,可以发现第3 通路FBG 反馈数据异常.为了更加直观的显现锂离子电池相应位置温度变化情况,图6(a)给出了监控系统1,3 号通道温度监测对比图.从图6(a)中明显可以看出,70 s 内FBG31,FBG32 的中心波长随着时间的延长发生了异常的快速增长现象,与同一时间正常双包层FBG11,FBG12 的波长信息产生了明显的差异,超过200 ℃标定的中心波长,说明FBG31,FBG32 监测的锂电池电极处出现了温度异常升高状况.在第70 s 时二者中心波长分别为1546.85 nm 和1548.93 nm,相较初始时刻分别偏移了2.251 nm 和2.218 nm.由图4(d)双包层FBG 中心波长与温度关系,可得到此时锂电池电极表面温度已达228.5 ℃,处于200—250 ℃温度区间,表明此时锂电池正极材料分解,出现了安全隐患,会释放出大量热和气体,需要及时采取相应措施.该点问题处理后,也即70—120 s 之后,温度逐渐下降,电池回归正常.

表2 中4 号通道为锂电池壳体表面鼓包应变监测结果,图6(b)亦给出了该组4 个双包层FBG41—44 中心波长随时间的变化关系图.结合图和表可知,FBG41,FBG42 和FBG44 的中心波长随时间延长几乎没有变化,表明对应双包层FBG所监测的电池壳体未发生鼓包形变.而FBG43 的中心波长由初始时刻的1552.53 nm,至70 s 时到达了1553.69 nm,相较其他3 个监测点出现了明显的异常变化.表明FBG43 所监测的锂电池壳体有可能发生了鼓包形变.根据图5(b)所示的通道4 双包层FBG 反射光谱中心波长与应力应变测试和拟合结果,可知FBG43 所处电池壳体表面发生了大小约为2 N 重力所致厚度为1 mm 的金属铁片的形变量.

4 结论

总之,本文研究了双包层FBG 的温度与应力应变的传感特性,获得的双包层FBG 在0—450 ℃测温范围内温度灵敏度为10 pm/℃,温度分辨率为0.1 ℃,纵向压力应变灵敏度为142 pm/N,均优于一般单模FBG 温度和应力应变灵敏度,且中心波长漂移量与温度及应力应变的线性关系拟合度更好.进一步基于双包层FBG 设计了多点准分布式传感系统,探讨了其在锂电池使用过程中温度与形变监测情况,实现了对18650 锂离子电池组温度场变化和壳体鼓包形变的有效监测.本文的研究工作有望为锂电池组的安全监测和使用提供可靠的依据.