深孔梯段预裂爆破技术在大型水封洞库中的应用

2022-06-04张洪达

张洪达

(1.中铁隧道集团一处有限公司,重庆 401120;2.西华大学,四川 成都 610039)

国内大型水封洞库具有高直墙、大跨度、不衬砌等特点[1],主洞室通常采用履带式液压凿岩台车或人工钻爆法水平分层开挖[2],运用其他施工技术的研究相对缺乏。随着凿岩设备的不断更新,深孔爆破技术在工程建设领域发挥的重要作用逐渐显现。如水利坝体基础[3-5]和高边坡工程[6]等,多采用深孔梯段预裂爆破[7]的开挖方式,有效解决了轮廓凹凸、块体过大、底板不平等问题。本文以湛江国家石油储备地下水封洞库主洞室二、三层开挖为例,借鉴深孔梯段预裂爆破技术进行尝试,总结分析其应用效果。

1 工程概况

湛江国家石油储备地下水封洞库主要由主洞室群、竖井、水幕系统及施工巷道等组成。主洞室群分布10 条主洞室,相邻洞室间净距为40 m。主洞室为直墙圆拱洞,洞跨20 m、洞高30 m、长度均为923 m,顶拱高程-80.00 m,底板高程-110.00 m。

库区主要为燕山一期花岗岩、花岗闪长岩以及燕山晚期煌斑岩脉、花岗伟晶岩脉、细晶状长英质岩脉。洞室区穿越多条断层破碎带,破碎带以断层角砾岩夹黏性土层为主,呈角砾状及破碎状,少量呈短柱状。洞库岩石力学性质参数见表1。

表1 岩石力学性质参数

2 施工方案选择

结合工况,主洞室分3 层开挖,每层开挖高度均为10 m,断面分层形式如图1 所示。顶层常采用常规钻爆法,以中导洞先行、周边扩挖,或左右分幅交错掘进。二、三层开挖采用水平钻孔爆破开挖。

图1 主洞室分层开挖示意

在液压凿岩台车顶层开挖过程中,因洞室内温度高、湿度大,不利于凿岩台车散热,设备配件故障率高,且洞内地下渗水存在腐蚀性,台车锈蚀严重,导致开挖进度受限,施工成本居高不下。

鉴于二、三层作业空间大,且已有多个临空面,综合考虑潜孔钻竖向梯段预裂爆破开挖较常规钻爆法具有一次进尺长、人工投入少、维保费用低、配件供应快等优势,可进行尝试。

竖向梯段预裂爆破法即二、三层沿边墙轮廓利用潜孔钻垂直密集成孔,预先起爆形成平整的预裂缝,各梯段主爆区循环依次掘进,底板预留一定厚度保护层实施水平光面爆破。各主洞室间隔爆破、双向开挖,以实现连续的作业循环。所有的预裂孔均先于主爆孔起爆,纵向一次起爆24 m。主爆区梅花型垂直布孔,孔内、外分段设置非电毫秒雷管形成延时网络,为控制单段最大起爆药量,分批次进行起爆。

3 爆破参数设计

3.1 炮孔孔径确定

结合主洞室断面尺寸、地质条件及凿岩机性能,选定预裂孔及主爆孔直径均为76 mm,底板水平孔直径为45 mm。

3.2 钻孔深度确定

为克服底板阻力,确保不留根底,且不破坏台阶底部岩体完整性,保证开挖高度达到预定值,每层超深h按分层高度H计算:

确定二层钻孔较台阶底板超深1.5 m,三层需预留底板光爆层,故二、三层竖向钻孔深度分别为11.5 m 和9 m。

3.3 孔距和排距确定

3.3.1 预裂孔

预裂孔沿洞身轮廓线两侧竖向布置,孔距a计算公式如下:

式中,D为钻孔直径,mm。依据孔径大小及岩石完整性选择,确定预裂孔间距为0.8 m。

3.3.2 主爆孔

在深孔爆破中,主爆孔密集系数m为重要的参数指标。m指同排炮孔孔距a与排距b的比值,一般为0.8~1.2。经爆破试验总结,为控制爆破岩体块度,现场取m=1,a=2 m,b=2 m 梅花型布置时效果最佳。主爆区炮孔布置如图2、图3 所示。

图2 主爆区炮眼布置(单位:cm)

图3 梯段爆破炮孔剖面(单位:cm)

3.3.3 缓冲孔为确保预裂带的减震效果,减少主爆孔爆破对预裂面的破坏作用,在主爆孔和预裂孔之间设置缓冲孔。缓冲孔间距为主爆孔最小抵抗线的50%~75%,缓冲孔距离预裂面1.2 m,孔距为1.6 m,孔深与主爆孔相同。

3.4 装药参数和装药结构

3.4.1 装药参数

以二层开挖为例,对各类型炮孔装药参数进行设计。

(1)预裂孔。沿边墙竖向布置的预裂孔间距为0.8 m,孔深11.5 m,一次起爆长度24 m。采用2#岩石乳化炸药,药卷规格为Φ32 mm×200 g,不耦合系数2.4。孔底段设置加强药包,采用2 卷规格为Φ60 mm×1200 g(单节长300 mm)的大药卷。预裂孔线装药密度Qx计算公式如下:

式中,Qx为预裂孔装药密度,g/m;a为预裂孔孔距,0.8 m;R压取176.3 MPa。

经计算Qx=500 g/m。

单孔装药量Q1=QxL=5.8 kg,经试验现场实际取6.4 kg。预裂孔爆破参数见表2。

表2 预裂孔爆破参数

(2)主爆孔。主爆孔采用2#岩石乳化炸药,药卷规格Φ60 mm×1200 g,不耦合系数1.3。主爆孔装药量Q2计算公式如下:

式中,q为单位炸药消耗量,kg/m3;a为孔距,m;b为排距,m;H为开挖深度,m;k0为考虑炸药保留的校正系数,取1.64;S为洞室断面面积,m2;F为岩石坚固性系数,取17。

经计算,炸药单耗q=0.53 kg/m3;Q2=25.4 kg。经试验现场实际取25.2 kg。

(3)缓冲孔。缓冲间距取1.6 m,药量为主爆孔的一半,单孔药量为12.7 kg。

二层开挖主爆区各炮孔爆破参数见表3。

表3 各炮孔爆破参数

3.4.2 装药结构及爆破网路

(1)预裂孔。孔底60 cm 加强段为大直径药卷连续装药外,正常段采用Φ32 mm×200 g 药卷等间距空气间隔不耦合装药结构。其装药结构如图4所示。

图4 预裂孔装药结构(单位:cm)

为了保证炸药充分发挥作用,不出现冲孔、孔口掀抬等问题,堵塞长度不小于1.5 m。堵塞材料选用炮泥配合粒径较小的砂砾石,并用炮棍捣实。

(2)主爆孔。主爆区炮孔采用连续分层装药。为有效降低岩石大块率,主爆区炮孔装药分3 层进行堵塞。各层装药量见表4。

表4 主爆孔各层装药量分配

主爆区堵塞分3 层进行。堵塞长度与最小抵抗线、钻孔直径、爆区环境有关,孔口堵塞长度取30~35 cm。其余隔断堵塞长度如图5 所示。

图5 主爆孔装药结构(单位:cm)

(3)缓冲孔。缓冲孔在主爆孔爆破后起爆,缓冲孔装药采用连续装药,堵塞长度不小于2.5 m。

(4)起爆网路。预裂孔超前主爆区起爆形成预裂面,预裂孔采用导爆索连通达到同时起爆。

主爆孔每循环起爆4 排炮孔,每循环长8 m。因主爆孔分3 层连续装药,在中间装药区和孔口装药区各布置1 个导爆雷管,实现孔内延时效果,通过地表的导爆管网路引爆孔内的分段药卷。孔外采用间隔分段连线,形成梯形排炮,减少围岩的夹制作用,增加渣堆抛掷距离和松散程度。

起爆顺序按主爆孔4~5 孔逐排起爆,最大单段药量不超过126 kg,减少爆破振动危害。主爆区各排间采用MS-3 段非电毫秒雷管进行接力延时。

4 爆破振动控制

爆破安全主要考虑爆破振动、飞石、空气冲击波对周围建筑物、人员及车辆的影响和破坏。

4.1 爆破振动控制原则

爆破振动的影响由其爆药量释放的能量决定。单段允许装爆药量Q3采用萨道夫斯基公式推倒,其计算公式如下:

式中,Q3为单段允许装药量,kg;Vmax为最大允许振速,cm/s;R为测点距爆区几何中心距离,m;K、α为与爆区地形、地质条件、爆破等因素有关的参数,其取值范围见表5。

表5 不同岩性的K、a 值一般取值范围

库区以硬质岩为主,单段最大允许起爆药量Q3为128 kg。

4.2 爆破空气冲击波验算

爆破时的冲击波超压计算采用的波克洛夫斯基公式如下:

式中,P为空气冲击波阵面超压,105Pa;S为装药巷道的断面积,m2;Q4为裸露爆破TNT 炸药当量,本工程中乳化炸药反向起爆方式经转换得41.7 kg;R为距爆区几何中心距离,m;K为系数。

爆破冲击波计算参数选择及计算结果见表6。

表6 爆破冲击波计算

根据《爆破安全规程》所述,爆破空气冲击波达到0.3×105Pa 时会造成人员的听觉损伤,地下洞库爆破安全防护距离严禁小于200 m。现场按照350 m 控制。

4.3 实际爆破振动的验证

4.3.1 爆破振速

经专业监测小组多次进行质点振动速度监测[8],爆破未对洞室边墙造成危害,爆破质点振动速度为0.1~1.7 cm/s,满足《爆破安全规程》中对于新浇大体积混凝土的最大振速为2.0 cm/s 的要求。爆源基本情况和测试结果见表7。

表7 各点位仪器振动记录数据

4.3.2 爆破地震波

为回归得出在本测试条件下该区域的爆破地震波传播规律,采用《爆破安全规程》推荐的爆破振动经验公式如下:

当不考虑高程效应时,两边取对数后为lgV= lgK+αlgρ(ρ=为比例药量)。令y= lgV、e=lgk、f=a和x=lgρ,则y=e+fx,可通过解析法或一元线性回归求得e和f,最终求得k、α。通过最小二乘法进行回归分析,得出爆破值见表8。

表8 回归系数k、α 取值

随机抽取实测爆破地震波如图6、图7 所示,由于波形较多,此处不逐一列举。

图6 2 号测点垂直向波形

图7 4 号测点水平向波形

4.3.3 最大单段安全药量

确保爆区周边建筑物或临近洞室的最大单段安全起爆药量,其计算公式如下:

拟保护的对象不同,其允许的地面质点安全振速[γ]及所对应的最大一段起爆安全药量也不同。依据《爆破安全规程》中对于新浇大体积混凝土的最大振速为2.0 cm/s 的要求,模拟以二衬作为保护对象,二衬距离掌子面为60 m 的标准反算得到的最大单段药量为129.903 kg。根据设计提供的《地下洞库施工技术要求》,超前预注浆及后注浆的最大振速为5~7 cm/s,现场起爆连线方式实际最大单段药量126 kg,小于反算得出的最大单段起爆药量。

5 工效分析

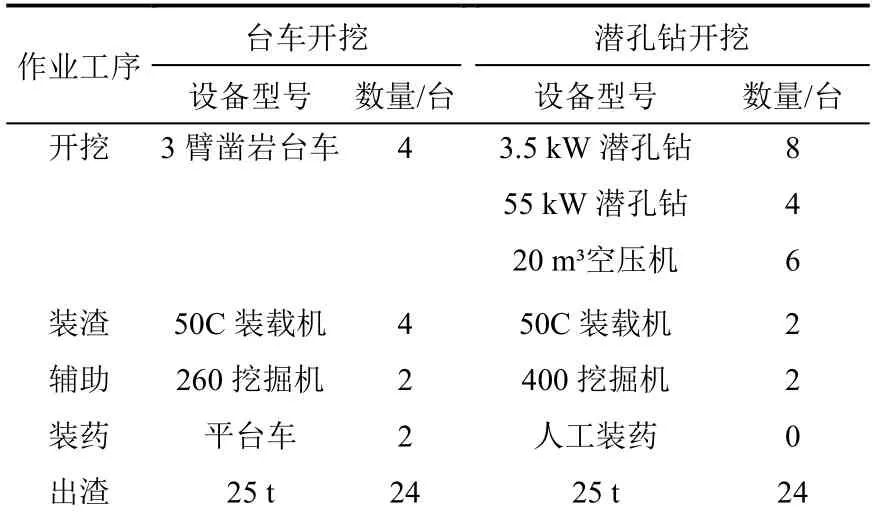

深孔梯段预裂爆破的应用改变了原有组织配置。在满足主洞室多工作面循环穿插施工的前提下,不同开挖方法设备投入对比见表9。

表9 不同开挖方法设备投入对比

以主洞室二层单工作面开挖为例,采用传统钻爆法与潜孔钻成孔的深孔梯段预裂爆破法在作业循环时间的对比见表10。

表10 不同开挖方法工效对比

采用深孔梯段预裂爆破后,主洞室月施工进度由原来的240 m 提升至280 m。由于所用常规的钻孔设备配件供应及时,折旧及维保费用大幅降低,开挖成本下降了4.2 元/m3,工效明显。

6 结论

(1)深孔梯段预裂爆破法较台车钻爆具有组织灵活、施工持续的优点,较“人海战术”的传统钻爆法大幅提升了施工进度,有效降低了管理难度和安全风险。

(2)通过爆破过程中的振动监测,梯段预裂爆破中质点振动速度低于规程及设计要求控制标准的要求,爆破振速大幅降低。

(3)适当增加孔距及排距,在尽量少钻孔的条件下可进一步减少循环时间,降低炸药单耗,提升施工进度和效益。

(4)预裂孔钻孔精度和装药量直接影响轮廓成型效果,是控制爆破成型质量的关键。需严格控制钻孔精度、装药结构、堵塞长度及改善轮廓成型效果,控制大块率和底板根坎。

(5)本文以抗压强度高、完整性好的花岗岩、花岗闪长岩及细晶状长英质岩脉地层为研究条件,深孔梯段预裂爆破技术对局部存在破碎带地质条件的适用性还需进一步研究。