高应力环境软岩巷道底鼓破坏机理及控制对策研究*

2022-06-04沐兴旺唐琳孙承超王志修

沐兴旺,唐琳,孙承超,王志修

(1.彝良驰宏矿业有限公司,云南 昭通市 657600;2.矿冶科技集团有限公司,北京 102628)

0 引言

近年来,矿产资源需求量不断增加,矿山开采工作量加大,矿产资源开采地质环境趋于复杂,地下巷道围岩普遍出现了较严重的两帮收敛和底鼓变形等失稳现象,给巷道围岩控制和施工安全带来了十分严峻的挑战[1-2]。在巷道顶底板收敛变形中,底鼓变形为主要破坏形式。巷道围岩支护体系作为一个系统整体,某一部分失效,将造成整个系统失效。由于认识上的不足和施工条件等因素限制,底板往往处于不支护或者弱支护状态,即便经过加固的底板,效果也并不理想,所以底板已经成为巷道支护体系的一个薄弱环节,是造成巷道失稳的关键部位。底鼓问题已引起了许多学者的广泛重视,一直是巷道支护研究的热点问题。

王卫军等[3]提出加固两帮控制深井巷道底鼓的构想,并利用工程实践进行了证明。初明祥等[4]采用多种研究方法,对采空侧巷道底鼓的特征、形成原因、形成机制及其防治技术进行了详细研究,并提出了防治对策。孙利辉等[5]认为巷道发生强烈底鼓是高应力、岩石遇水膨胀、支护结构不合理等因素综合作用。张官禹等[6]提出软岩巷道底鼓的破坏机理并给出了对应控制技术措施。杨军等[7]研究底角锚杆控制底鼓的作用机理并优选底角锚杆控制底鼓变形。邓博团等[8]采用理论分析和室内试验方法,进行巷道底鼓发生机理分析,随后提出了底鼓支护方案。柏亚辉等[9]提出采用反底拱配合锚注加固的底鼓控制方法。王羽扬等[10]揭示底鼓的变形破坏特点及破坏机制,相应提出了底鼓控制对策。王树明等[11]分析巷道帮部极限平衡区宽度和底板破坏深度,为巷道底板的支护设计提供了理论依据。

本文在总结他人研究成果的基础上,着重分析了高应力环境软岩巷道底鼓破坏机理,相应提出了控制对策并进行了稳定性分析。

1 巷道底鼓变形破坏机理

彝良毛坪矿760 m 中段主运输巷道是连接Ⅰ号及Ⅱ号矿体的重要通道,位于石炭系下统万寿山组,其本身属于含煤碎屑岩系,岩体松软,其上盘为泥盆系上统宰格组,下盘为石炭系下统灰页岩组,上下盘的岩组岩体强度、硬度相对较高。同时,该运输巷道受到附近F29 等较大断层的切割,处于严重破碎状态,遇水容易崩解软化成泥状。

目前,该巷道支护方式为钢拱架+喷射C20 混凝土联合支护,喷砼厚度为100 mm。原支护断面为2.4m×2.6 m,三心拱钢支架(22 kg/m 轨道加工),现平均断面缩小为2.33m×2.3 m。巷道底板出现大面积底鼓现象,最大底鼓达30 cm;现场顶板受压变形,靠近变形严重一侧设有水沟。平行于760 m 主运输巷道有一条相邻巷道,该巷道变形极其严重,现已进行充填封闭。

1.1 围岩性质

由于该区域的岩体极为破碎,在变形巷道位置分别选取了泥盆系及石炭系典型样品开展点荷载试验,以期获得需要的点荷载强度指标和换算的饱和单轴抗压强度值,测试结果见图1。从试验结果可以看出:泥盆系岩石的饱和单轴抗压强度相差较为悬殊,最大达到80 MPa 以上,基本都在30 MPa以上,岩石强度相对坚硬,按照《工程岩体分级标准》(GB/T 50218—2014)属于较坚硬-坚硬岩;石炭系岩石的饱和单轴抗压强度较为均匀,均在30 MPa 以下,60%样品在15 MPa 以下,总体属于软岩-较软岩。同一区域,岩石强度软弱也是万寿山组围岩巷道发生大变形破坏的重要影响因素。

图1 点荷载试验结果

在巷道大变形区域选取石炭系岩组进行物化成分的背散射电子及能谱试验。试验结果显示,该岩石试样中脉石矿物绝大部分为伊利石-蒙脱石,约占70%~80%,少量石英,偶见方解石。通过试验可知,石炭系岩组含有伊/蒙混层矿物,伊/蒙混层是典型的亲水矿物,遇水容易发生流变大变形,该矿物具有显著的膨胀特性,现场可以看出,遇水后石炭系岩组呈现泥质特征,强度降低明显。

1.2 地质构造及构造应力

由于该巷道位于石门坎背斜区域,且石炭系围岩具有一定的膨胀性,因此,控制了巷道围岩的工程岩体物理力学性质,巷道抵抗外界破坏力的程度及自身承重能力大大降低。根据实测,该区域720 m水平附近的最小主应力值为5.23 MPa,最大主应力值约为11.94 MPa,最大主应力方向为315.75°,最大主应力倾角为1.49°,最大主应力近水平,推测760 m 中段的最大主应力值接近11 MPa,最大主应力值接近石炭系岩石强度值,因此,容易导致开挖巷道受到较大应力集中影响发生破坏。

1.3 原始支护形式问题

该巷道主要采用拱架+喷砼支护方式,结合现场实际调查,存在如下问题。

(1)由于该区域地应力与围岩强度相近,导致巷道围岩破碎范围较大,为裂隙水漫延提供了路径,石炭系岩组岩中具有亲水性黏土矿物组分,遇水易膨胀,随时间增加,裂隙水长期浸泡围岩,致使原支护结构难以维持巷道稳定。

(2)仅采用被动支护形式,即钢拱架+喷砼支护形式。该支护不能控制软岩巷道变形,由于软岩巷道变形是具有时空效应的破坏过程,不仅要采用“让压”模式,还要采用“支护”才能全面控制巷道变形,原始支护仅考虑支护状态,且钢拱架支护无法抵抗住软岩变化。

(3)支护结构急待优化,原支护结构中缺少对巷道底部的控制方式,缺少底角薄弱区域的支护增阻,导致巷道变形不断加剧,底鼓隆起30 cm 是由于两帮应力沿底板滑移线转移,随时间增加变形范围不断增加,该巷道底部多次返修表明,原始支护结构在水平方向无法满足水平应力的控制要求。

因此,围岩性质、水、地质条件与地应力及原支护形式是巷道产生底鼓的主要因素,基于以上考虑,针对该区段巷道重新进行了支护设计。

2 巷道底鼓稳定性控制

2.1 巷道底鼓变形控制对策

结合760 m 主运输巷道的底鼓变形破坏特征以及破坏机制的分析,提出以下对策。

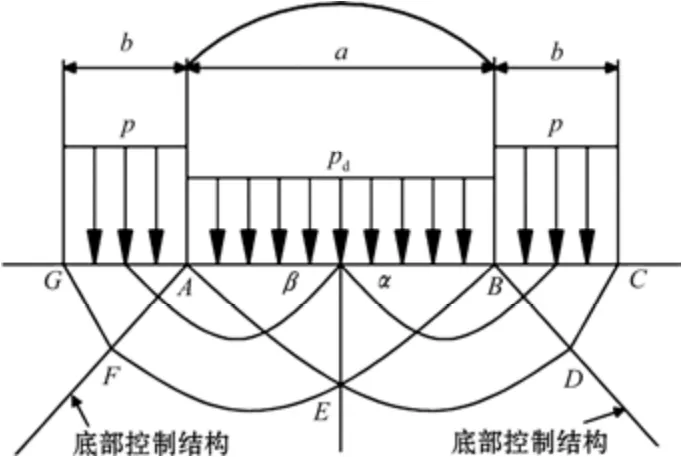

(1)关键部位加强支护。巷道重修至设计尺寸后,巷道底角依然是薄弱点,在该区域进行锁控,减少围岩变形量,改善底板滑移线附近的应力状态,如图2 所示,减少应力在底角过度集中,配合灌浆反拱可以有效防止巷道发生破坏。

图2 底鼓应力状态及底部控制结构

(2)采用似圆形封闭连体卸压拱架。利用似圆形封闭连体卸压拱架释放剩余膨胀应力并控制膨胀变形。

(3)锚网喷索-围岩耦合支护:通过锚网喷索整体支护作用,将锚网喷索与围岩紧密结合在一起,共同抵抗变形能和力源,实现耦合支护作用。

2.2 支护方案设计

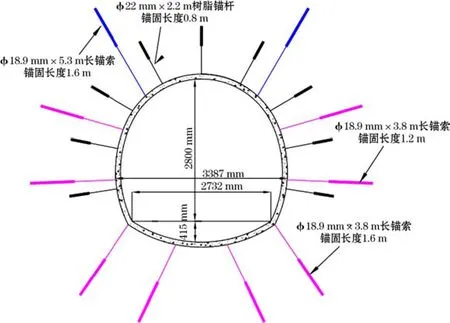

设计方案采用四心拱近似圆形断面,支护采用锚网喷+控顶控帮锚索+底板锚索+似圆形封闭连体拱架的支护方案。优化后的巷道断面采用四心拱近似圆形断面,巷道净断面为2.4m×2.6 m,设计标高为2.6 m 以上,反底拱高度为0.515 m;巷道顶板及帮部采用φ22 mm 左旋无纵筋螺纹钢锚杆,长度为2.2 m,树脂锚杆间距为0.8 m,排距为0.8 m;底板采用φ18.9 mm 锚索,锚索均匀布置,长度为3.8 m,锚固长度为1.6 m;控顶锚索采用φ18.9 mm钢绞线,长度为5.3 m,锚固长度为1.6 m。顶板锚索沿巷道走向方向间距为1.6 m,采用“2-2”布置;控帮锚索采用φ18.9 mm 钢绞线,长度为3.8 m,间距为1.0 m,排距为1.6 m,锚固长度为1.2 m,布置在巷道两帮;似圆形封闭连体拱架采用22 kg钢轨制作,拱架间距为800 mm;C20 喷射混凝土厚度为100 mm。支护方案设计见图3。

图3 综合治理支护方案

2.3 现场试验验证

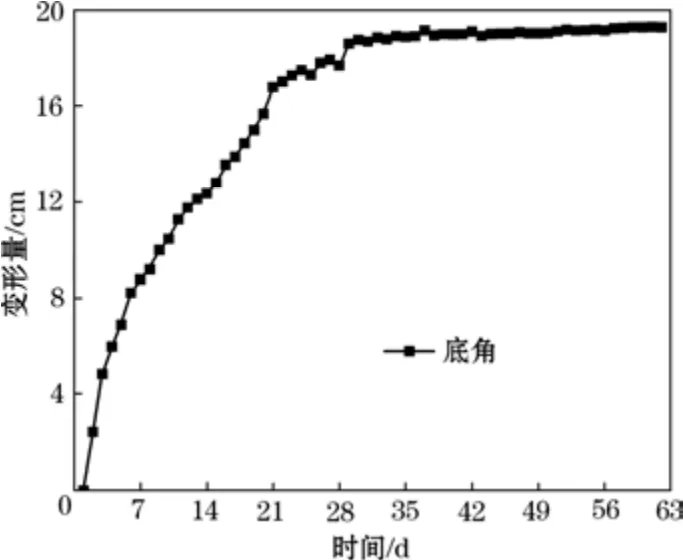

根据研究成果,在760 m 主运输巷道中选取一段15 m 的巷道采用新支护方案进行返修施工,为验证支护效果,在巷道新支护段布置底角锚索计,主要对底角变形量进行监测,监测结果如图4所示。新支护段在前20 d 变形较为剧烈,变形量一直在增加,30 d 以后变形趋于平缓,基本不再发生变形。底角最大变形量为 19 cm,新支护方案成效较为明显。

图4 底角锚索变形测量结果

3 结论

(1)通过对彝良毛坪矿760 m 巷道点荷载试验得出,泥盆系岩石的饱和单轴抗压强度基本都在30 MPa 以上,属于较坚硬-坚硬岩;石炭系岩石的饱和单轴抗压强度较为均匀,均在30 MPa 以下,60%样品在15 MPa 以下,总体属于软岩—较软岩。利用背散射电子及能谱试验得出石炭系岩组含有伊/蒙混层矿物,具有显著的膨胀特性。

(2)760 m 中段的最大主应力值接近11 MPa,最大主应力值接近石炭系岩石强度值,因此,容易导致开挖巷道受到较大应力集中影响发生破坏。

(3)通过现场踏勘分析得出,围岩性质、水、地质条件与地应力及原支护形式是巷道产生底鼓的主要因素。

(4)根据巷道底鼓破坏机理,提出关键部位加强支护、似圆形封闭连体卸压拱架、锚网喷索-围岩耦合支护支护对策,并进行现场试验验证,监测点数据表明,支护完成30 d 后变形趋于平缓,底角最大变形量为19 cm。