气吸式榛子捡拾分选机设计与试验

2022-06-04任德志李佳奇张雅文成慧婷张露籍宫元娟

任德志,李佳奇,聂 影,张雅文,成慧婷,张露籍,宫元娟

(1.沈阳农业大学工程学院,沈阳 110161;2.辽宁省农业机械化研究所,沈阳 110066)

我国榛子产量在13 万t,是世界第二大榛子生产国,其中野生山林榛子产量占总量的23%,山林榛子捡拾分选是榛子机械化收获的重要环节。近年来国内外研究学者在坚果类捡拾分选机械开展了大量研究,史高昆等设计了一台气吸式红枣收获机,主要由吸管、风机、分选管道、集果箱等组成,采净率为98.63%,含杂率为0.87%。党凯峰等设计了双气流分离结构除杂装置,当红枣进入风选箱后,与风选箱连接的进风管受到风机的作用,产生气流对红枣进行风选。该机的生产率大于150kg·h,含杂率小于5%,捡净率大于90%。张学军等设计了一台适用于矮化密植模式下的小型落地红枣收获机械,采用气吸捡拾方式,有效降低伤枣率。该机捡拾率大于90%,含杂率小于3%。国外对榛子收获机械研究较为广泛,但大多用于榛子园采收,澳大利亚As⁃sociation of Medical Administrators 公司设计制造的SEMEK 自走式榛子收获机,通过机器前方安装的两个大型圆盘橡胶集果器进行集果,然后采用滚筒毛刷捡拾装置将榛子拾起,通过输送装置将榛子输送至栅格板上进行清杂后收集到果箱。TURBO−VAC 公司设计的一种气力式坚果捡拾机利用柴油发动机带动风机高速旋转,产生负高压真空,将榛子吸进管道中。上述分析表明多数为气力式收获分选。

本研究以山林榛子捡拾分选机分选装置为研究对象,通过研究榛子、落叶和碎石的物料特性,设计一种气吸式榛子捡拾和分选装置,构建CFD−DEM 耦合仿真模型,进行气—固两相流体力学计算,分析榛子捡拾和分选过程。以气吸式榛子捡拾分选机的筛板角度,筛板间位置和气体流动速度为试验因素,净果率为指标进行仿真分析,得到最佳参数取值范围,进而设计样机,研制出样机进行田间试验为榛子捡拾分选机研发提供理论参考依据。

1 物料特性与结构设计

1.1 榛果物料特性

榛子在辽宁山林地带有广泛种植,本研究采用辽宁桓仁老黑山种植的辽榛3号为样本,样本在2020年8~9 月选取3 批收获,累计样本数20kg。榛子及其混杂物含水率测定试验所用的仪器为JH—H5 水分烘干机,测定榛子含水率为7.47%,落叶含水率为0.53%。利用电子天平(BS200S—MEI)和统计分类的试验方法将落果分为榛子单果和外有果苞(榛子外带有未脱落的果苞)两种状态,果苞分为单苞、双苞与多苞。对榛子样品统计分析,单果占总果苞数60%,单苞占24%,双苞占10%,多苞占6%。

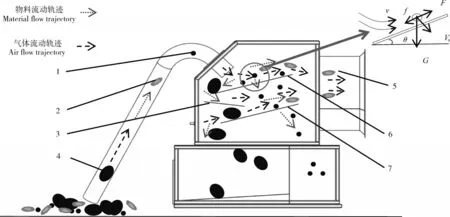

测量单果质量和外形尺寸,根据测量结果可以得出单果质量普遍分布在2~3g 之间占比70%。榛子的体积,可将单果榛子近似看作是圆形;单果直径普遍分布在23~30mm 之间占比83%。在机械收获过程中捡拾的物料混有叶和石子等杂质,杂质样本如图1。20kg 样本中榛子、叶与杂质统计结果如表1。

图1 榛子、混杂物样本图Figure1 Hazelnut,debris sample

表1 榛子收获相关物料物理参数测定

Table1 Measurement of physical parameters of hazelnut harvesting related materials

1.2 结构与工作原理

1.2.1 捡拾分选机结构 根据流体流动原理,设计榛子捡拾分选机(图2),为方便在山林灵活作业,整机轮廓设计尺寸为800mm×800mm×800mm。机械主要由行走机构、捡拾机构、分选机构3 部分组成,捡拾机构由管道和捡拾口采用文丘里管结构,通过改变横截面积的大小,起到给物料向前的加速度,可大大减轻机器的损耗,其中分选机构由筛叶板(一级筛板)、挡果板(二级挡板)、筛石板(三级筛板)等结构组成。

图2 捡拾分选机结构图Figure2 Picking and cleaning machine structure diagram

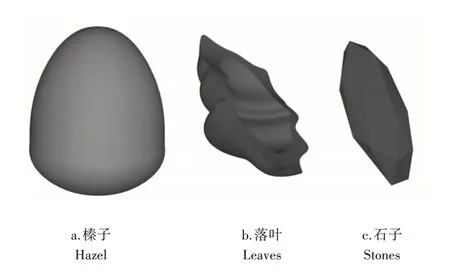

1.2.2 工作原理 榛子捡拾分选机工作过程主要包含榛子捡拾和分选(图3)。捡拾时,榛子和落叶经由捡拾口吸入收集管道内,物料经输送管道进入分选机构中进行分选;分选时,物料撞击筛叶板上将物料打散,轻质的落叶被气流抛出分选装置外,较小的碎石由筛叶板的筛孔落到集杂箱中,榛子落到挡果板中,进一步滑落到筛石板中,榛子在重力和摩擦力作用下滑落到果箱中。此过程有杂质未彻底分选,杂质经挡果板落到筛石板上由气流抛出分选装置外。

图3 榛子捡拾分选机气体-物料流动轨迹图Figure3 Hazelnut picking and cleaning machine air-material flow trajectory diagram

1.3 分选装置结构设计

分选装置是榛子捡拾分选机的主要结构之一,为了实现分选过程榛子高清洁率,基于流体流动原理,设计了三层板气流分选装置,分选装置主要由三级分离板和调风阀组成,每层板错隔分布,三层上、中、下分布,根据分选腔大小设计筛叶板和筛石板由长300mm、宽250mm 的矩形鱼鳞筛组成,鱼鳞筛孔径为15mm,15×10 排列。根据物料特性通过力学分析,得出筛叶板与挡果板夹角为146°,挡果板与筛石板夹角为146°。为方便二次分选气流平稳,筛叶板与筛石板平行分布。

为探寻影响榛子捡拾、分选过程的力学机制,根据气固两相流的原理,计算榛子、落叶吸起及分选的临界速度:

化简式(1)~式(4)榛子悬浮速度的临界条件:

F

为吸引力(N);F

为阻力(N);μ

为阻力常数;ρ

为空气密度(kg∙m);x

为物料的短轴直径(mm);y

为物料的长轴直径(mm);v

为理论气流的流速(m∙s);v

为实际气流的流速(m∙s);m

为物料的质量(g);M

为物料的最大质量(g);g

为重力加速度(m∙s);k

为可靠性系数。根据试验测出榛子质量平均值m

为3.61g,落叶的质量平均值为2.3g,阻力系数C

为0.6,榛子在运动方向上的投影面积S

为3.1mm,落叶为12.56mm,由上述公式计算可得榛子悬浮速度的临界条件为15.6m∙s,落叶悬浮速度的临界值为4.92m∙s。通过悬浮试验验证理论计算值,悬浮速度试验在沈阳农业大学农业机械创新试验基地完成,采用的仪器为PS−20 型号的物料悬浮速度试验台和电子天平(BS200S—MEI)。为保证试验的准确性,每组物料进行五次重复试验,每组试验选取3 个测点并取平均值,最终得出各物料的悬浮速度与理论计算值相近,可以作为设计依据。

榛子重力分力G

cosθ

可认为和马格努斯效应力F

相平衡;在榛子运动方向受气流产生的压差力和G

sinθ

的共同作用,根据达朗贝尔原理得到榛子运动的微分方程:

F

为马格努斯效应(N);v

为榛子速度(m∙s)。榛子在分选过程中会与筛板接触,除受上述力之外,还受筛板支持力F

和摩擦阻力F

,根据达朗贝尔原理得到榛子运动的微分方程为:

v

、榛子初始平均速度v

及筛板与水平方向夹角θ

的影响。因此,影响榛子分选的因素主要包括气体流动速度与筛板角度,在试验中通过风机转速与筛板角度来控制。通过流体力学理论分析为仿真和试验设计提供理论依据。2 CFD-DEM耦合仿真

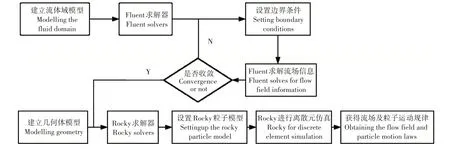

针对榛子捡拾分选机内部气体流动轨迹,基于ANSYS 19.0软件中Fluent模块利用CFD 计算其内部气体流动特性,通过ANSYS 19.0与Rocky 4.0的流固耦合计算得到榛子等物料在机器内部的流动轨迹,分析确定工作部件的参数。

2.1 网格和颗粒模型设置

根据设计参数,榛子捡拾分选机分为捡拾装置、分选装置、果箱、机架、风机、柴油机。利用三维建模软件建立榛子捡拾分选机分选装置的流体域三维模型(图4)。

图4 流体域模型Figure4 Fluid domain grids

对流体域三维模型进行网格划分,采用结构化网格划分方式,所画网格均为六面体网格,榛子捡拾分选机分选装置划分的网格,单元268万个,节点55万个。

实际工况下入料口物料成分主要包括榛子、落叶、石子及灰尘等其他细小杂物。在模拟仿真中通常取榛子、落叶和石子为研究对象,忽略灰尘等细小杂物。根据实际榛子、落叶和石子进行颗粒建模(图5),其中榛子为圆球体,直径28mm;落叶为圆盘状,直径45mm,厚2mm;石子为不规则形状,长10mm、宽5mm、厚4mm。物料颗粒的物料密度、泊松比、杨氏模量、动静摩擦因数的数值直接影响仿真结果与实际试验结果的误差,通过榛子堆积角试验、静摩擦试验得出的数据导入EDEM官网数据库进行分析,得到榛子的材料力学特性参数和材料间接触参数如表2和表3。

图5 颗粒模型Figure5 Particle model

表2 榛子参数

Table2 Hazelnut parameters

表3 仿真参数

Table3 Simulation parameters

2.2 设置参数与边界条件

本研究采用Rocky 软件,设置粒子入口为入料口端面,赋予粒子初速度与Fluent 中入料口风速一致,均沿入料口平面的法向。榛子、叶和碎石之间几乎没有粘着力,物料和墙体之间均采用无滑动接触模型,并设置重力加速度方向沿Y 轴负方向。设置粒子入口的3 种物料的质量流动速率分别为100,50,15g∙s。进料时长12s,共计进料2kg,总仿真时间15s,间隔时间0.25s。

在Fluent软件中,使用SIMPLE算法,网格模型采用六面体网格,仿真模型采用标准的k−epsilon 模型。设置入料口和调风阀为速度入口,速度与Rocky 粒子入口初速度一致,速度为18m∙s,设置风机口为压力出口条件。耦合流场如图6。

图6 Fluent-Rocky耦合流程图Figure6 Fluent-Rocky coupling flow chart

2.3 结果与分析

搭建上述分析环境,利用Rocky 离散元仿真软件进行分选模拟,得到0~15s时间对应的榛子捡拾分选机内部物料流动轨迹。t

=0s时,开始生成粒子并进入分选装置;t

=1s时,物料粒子落在筛叶板上,重力使物料冲击打散,轻质的落叶随气流流动到风机口处,吹出分选装置外;t

=2s时,榛子落到挡果板中;t

=3s时,榛子进一步滑落到筛石板中,榛子本身的重力大于气流的吹力,在重力作用下沿着筛石板滑落到果箱中,此过程有杂质未彻底分选,杂质经挡果板落到筛石板上由气流抛出分选装置外。t

=12s时,物料数量达到2kg,停止进料;t

=15s时,物料分选完毕,仿真停止。仿真模拟的全过程共计15s,同时对筛板角度为15~21°、气流速度为10~20m∙s以及筛板间距离150~250mm 进行9 组仿真。粒子通过气流和挡板的筛选分离,可以将不同密度的粒子分选,果箱中榛子质量与杂质质量变化趋势(图7)。结果表明,在筛板角度为18°、气流速度为15m∙s、筛板间距离为200mm处,分选效果最为明显,含杂率低。

图7 果箱各物料质量曲线图Figure7 Mass of each material in the fruit box

通过Rocky 软件的后处理得到分选装置中榛子分布(图8),气流经过筛叶板的气流随筛板板角度有少部分分流现象,使分选叶的效果有所降低;物料在筛石板上时,调风阀处气流没有分流,气流束集中,分选效果明显。物料与筛叶板碰撞,轻质的叶随气流沿筛叶板被吹出分选机构,榛子受重力和挡果板流向筛石板,细小的碎石被筛分出来落入集杂箱。未分选彻底的叶受调风阀的气流吹动,吹出分选装置。气流在分离装置中按照预想轨迹流动,榛子混合物料分离效果明显。

图8 物料移动轨迹图Figure8 Material movement trajectory diagram

通过CFD_DEM 耦合仿真分析得到物料在分离装置内分布与运动状态,以及在不同进口风速与筛板角度和位置下榛子混合物料在分离装置中的运动轨迹,为验证试验的设计提供依据。仿真模型整体作业过程合理,与实际工况较为吻合,可以用于模拟榛子采收和分选过程。所设计的分离装置可以起到将质量不同物料分选的效果。

3 样机试制与田间试验

3.1 样机试制

根据前文计算的榛子的最大临界速度为15.6m∙s,即风量为2330.3m∙h,通过查阅风机手册,以及结合该机所工作的林间环境等条件,选用风机选型为9−19−4C,风量1888~3971m∙h,转速2800r∙min,叶轮直径450mm,满足捡拾榛子的最小风量;配套的动力选择,风机通过主轴旋转产生风量,动力系统的转速可以达到风机额定转速,选择配套的汽油机为单缸四冲程风冷式170F 型汽油发动机,额定转速1500r∙min、动力为6 马力,通过皮带传送比1∶2,使风机达到额定转速。

样机由捡拾管、分选装置、收集装置、动力装置、行走装置构成(图9)。首先,加工样机的分选装置和收集装置,通过螺栓连接分选装置和集果箱,分选装置内筛板通过螺栓可以调节角度,通过滑动槽调节位置;其次加工并安装行走装置车轮和底座通过螺栓链接,底座和收集装置通过焊接的方式连接;进而风机通过螺栓固定在分选装置后壁上,汽油机与底座通过螺栓连接,风机与汽油机通过皮带轮连接,汽油机输出轴连接配套的离合器,确保风机能平稳快速的启动,可通过改变汽油机的油门大小调节风机转速,以达到控制气体流速的目的;最后安装捡拾管,完成样机制作。

图9 榛子捡拾分选样机Figure9 Cleaning test device of hazelnut pickup

3.2 样机田间试验

3.2.1 试验条件与方法 本次试验地点取自桓仁老黑山榛子基地的榛子园,2021年10月进行田间试验(图10)。

图10 榛子捡拾分选试验Figure10 Hazelnut picking test

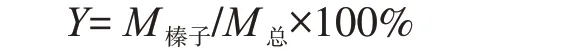

根据GB/T5667−2008《农业机械生产试验方法》和参照GB/T5262−2008《农业机械试验条件测定方法的一般规定》标准设计试验。每组试验采集1m的落榛子地表,每组重复3 次,设置捡拾口离地面20mm,取平均值作为试验结果记录分析,以榛子净果率为评价指标。第一次采收后将集果箱内的总体称重为M

,人工挑选出榛子重量为M

,再称重榛子捡拾分选机内集果箱和集杂箱的总质量为M

,并再使用人工采收该块地表,人工采收的质量为M

。榛子净果率Y

通过下式计算:

M

为集果箱内榛子重量质量(kg);M

为机器采收后集果箱内的总质量(kg)。选取气吸式捡拾机关键因素,结合前文仿真分析的筛板角度、两筛板间距离及气体流动速度因素,设置筛板与水平面夹角为15~21°,筛石板和筛叶板间距离为200~250mm,气体流动速度10~20m∙s,进行三因素二次旋转正交组合试验。试验因素编码表如表4。试验结果如表5,x

x

x

为因素编码值。采用方差分析,分析结果如表6。表4 试验因素编码

Table4 Coding of experimental factors and levels

表5 试验设计及结果

Table5 Experiment design and result

表6 方差分析

Table6 Variance analysis

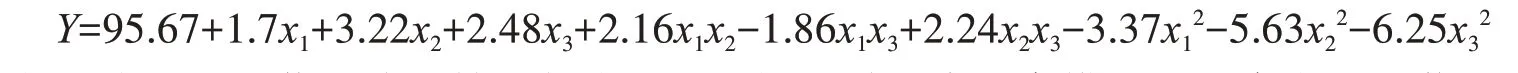

3.2.2 试验结果分析 根据表5数据,运用数据处理软件Design−Expert对试验数据进行多元回归拟合,建立净果率与三因素的二次多项式回归模型,回归方程为:

p

<0.01)。且回归方程失拟不显著,与实际情况拟合较好。对于净果率回归方程,回归项x

的p

值小于0.05,影响显著,回归项x

和x

的p

值小于0.01,影响极显著,其他各项的影响均显著或极显著。剔除不显著的回归项,在保证回归模型显著,失拟项不显著的前提下,对净果率回归方程进行重新拟合,回归方程为:

Y

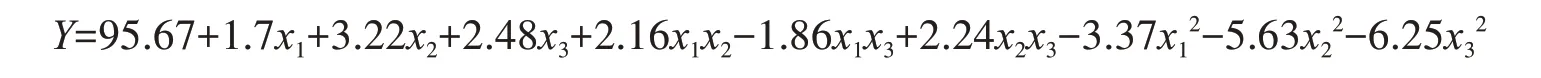

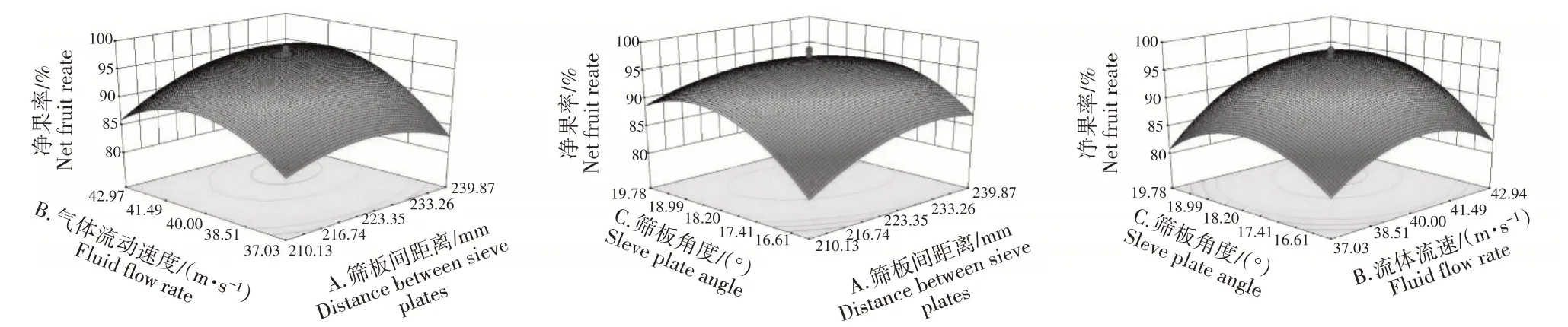

回归系数的检验得到,影响净果率的主次因素为:气体流动速度>筛板角度>筛板间距离。3.2.3 各因素对净果率的影响 运用Design−Expert 软件对数据进行处理并分析试验指标与因素间关系,可得筛板角度、气体流动速度和筛板间距离对净果率的影响,响应面如图11,分别固定筛板角度、气体流动速度和筛板间距离因素为0水平,根据响应曲面图,分析其余两个因素间的交互作用对净果率的影响。

图11 因素交互作用对净果率的影响Figure11 Impacts of interaction on qualified index

当筛板角度为17°时,气体流动速度和筛板间距离对净果率交互作用的响应曲面图。由图11a 可知,当气流速度一定时,随筛板间距离的增大,净果率先上升后下降。筛板间距离一定时,随气流速度增大,净果率先上升后下降。气流速度为18m∙s,筛板间距离200mm时,净果率为90.78%。

气流速度为18m∙s时,筛板角度和筛板间距离对净果率交互作用的响应曲面图。由图11b 可知,当筛板角度一定时,随筛板间距离的增大,净果率先上升后下降。筛板间距离一定时,随筛板角度增大,净果率先上升后下降。筛板角度为17°,筛板间距离200mm时,净果率为89.56%。

筛板间距离为200mm时,气体流动速度和筛板角度对净果率交互作用的响应曲面图。由图11c可知,当气流速度一定时,随筛板角度的增大,净果率先上升后下降。筛板角度一定时,随气流速度增大,净果率先上升后下降。气流速度为18m∙s,筛板角度为17.5°时,净果率为91.22%。

以净果率为最终优化目标,需要对样机的结构参数进行优化,为得到各因子的最优参数,利用Design−Ex⁃pert数值分析软件对所建立的三因素二次旋转正交组合试验进行参数最优化。对试验结果进行分析以及影响因子进行优化得出因素最优组合为:筛板角度为17.13°,气体流动速度为18.4m∙s,筛板间距离为251.2mm,此时榛果净果率的预测值为91.49%。

根据得到的最优参数,进行5 次重复试验,试验结果为90.25%。可见在最优参数下,田间试验结果与理论计算结果相近,可以满足榛子捡拾作业的要求。

4 讨论与结论

本研究设计了一种适用于山林地区的气吸式榛子捡拾分选机,通过CFD_DEM 耦合仿真,试制并进行田间试验验证。通过统计分析榛子及其混杂物的密度、质量、悬浮速度等物理参数以及榛子收获时的地表条件得到单果榛子占总体的75.88%,其余为多苞榛子及混杂物。悬浮速度的大小顺序为:石子>单果榛子>落叶。通过CFD−DEM 耦合仿真模拟,分析了榛子及其混杂物在分选装置中的运动分选情况,得到筛板角度,筛板间位置和气体流动速度是影响榛子分选的3 个因素。基于Rocky 建立榛子及其混杂物的颗粒模型,采用流体力学理论计算得到三因素取值范围。以气体流动速度、筛板角度、筛板间距离为试验因素,净果率为评价指标,采用二次旋转正交组合试验,建立净果率与各影响因素之间的回归模型,得出影响指标的因素主次顺序为:气体流动速度>筛板角度>筛板间距离,运用响应面法分析试验因素对响应指标的影响。采用试验设计方法确定榛子捡拾分选机最佳参数组合:筛板角度为17.13°,气体流动速度为18.4m·s,筛板间距离为251.2mm,榛子净果率为91.49%。对优化结果进行试验验证,所设计的榛子捡拾分选机,满足作业技术要求。

本研究设计的榛子捡拾分选机主要可完成对榛子的捡拾分选作业,后续对捡拾嘴可进行深入研究,提高榛子的捡拾率;筛板的工作结构有待优化,可考虑通过采用振动的方式进行改进,提高作业效率;本研究中的榛子悬浮速度为单一品种,而实际收获过程中不同品种榛子悬浮速度变化较大,对不同品种的榛子进行试验研究,进一步完善优化并检验其适用性。