粉质黏土地层中盾构土压平衡和泥水平衡掘进试验研究

2022-06-02张刚

张 刚

(中铁十八局集团第五工程有限公司 天津 300459)

1 引言

由于城市建筑物密集,修建地铁隧道必须要降低施工对周边建筑物的影响。盾构法相对于传统的矿山法、全断面开挖法等,其施工过程对周边建筑物影响小,因此成为城市地铁隧道施工的首选。

针对盾构法施工的问题,学者们已开展了一系列的研究。张云等[1]分析了盾构法隧道引起地表发生变形的主要原因并对此进行了详细量化和敏感性分析。郭家庆[2]以成都地铁盾构4标段为研究对象,通过设置试验段,对比了土压平衡式和泥水平衡式盾构导致的地层沉降。南京纬三路过江通道采用泥水平衡式盾构机,张宁等[3]以此为背景开展了泥浆配制试验,确定了该工程最适宜的泥浆配比。高鹏兴等[4]通过理论方法获得了计算土压平衡盾构土仓压力的解析解。张润来等[5]对不同掺料的渣土进行室内试验,对比了不同掺料和含量对渣土性质的影响。杜胜等[6]通过有限元软件分析了隧道掘进参数对地层变形的影响规律。叶新宇等[7]以泥质粉砂岩地层隧道施工为研究对象,分析了盾构渣土改良技术。徐敬贺[8]、管会生等[9]基于双模式盾构施工,探讨了盾构双模式施工转换技术,深入分析了盾构关键掘进参数对地层沉降的影响规律。赵洪洲[10]、吴迪[11]、刘四进[12]等人以泥水平衡盾构施工为工程背景,通过室内试验研究了泥浆配制影响因素、泥浆成膜性能以及絮凝-带式压滤技术的应用。

本文针对在粉质黏土地质中的盾构掘进施工,比较了土压平衡和泥水平衡两种掘进模式的效率和沉降控制,并对该两种模式的转换关键技术进行了详细探讨。

2 工程概况

2.1 盾构区间概况

欣嘉园东站~欣嘉园盾构区间土建施工一标段施工范围:出入线段(含)~欣嘉园东站(含)~欣嘉园站(不含),共1站1出入段线1区间,线路总长为2 586.6 m。区间起讫里程左线为ZDK2+290.017~ZDK3+608.386,在ZDK3+200.000处存在长链20.93 m,总长1 339.299 m,右线为YDK2+220.086~YDK3+619.900,总长1 399.814 m。区间设置两处联络通道,其中一处兼作废水泵房。区间东起欣嘉园东站,出站后往西北斜穿欣嘉园地块,再折向西沿规划道路敷设,到达欣嘉园站。

该盾构隧道区间在前280环无建筑物穿过,因而对沉降要求并不严格,比较符合该试验预期需求,因此,选择该盾构工程前280环作为泥水和土压平衡双模式转换试验的研究对象。

根据工程的地质勘测报告,粉质黏土为该区间盾构的主要土层。经过实地测量和室内试验,获得该黏土层渗透系数k为0.03 m/d,天然含水量ω约为25.5%,透水性较弱,孔隙比e为0.75,重度γ为1.96 g/cm3,塑性指数为12.0,液性指数为0.45。

通过对该隧道工程的水文勘测可知,该工程地下水为两种,从上到下依次为滞水和孔隙潜水。上层地下水主要分布在冲洪形成的黏土层,受季节降水和人为活动影响较大,1.5~4.7 m水位深度不等,变化主要集中在降水较多的雨季,变化规律表现不明显。下层的孔隙潜水属于微承压性水类型,主要分布于透水性地层,比如砾砂层,水位埋深大约稳定在26~27 m附近,距离隧道开挖位置1~7 m。

2.2 粉质黏土性质

为研究在试验区间内该隧道工程的土体特性,对该地区的主要土成分黏土进行取样和颗粒分析。图1为土体颗粒级配曲线。根据图1可知,该隧道路段土壤中细粒土含量较高,粒径中位数为6.97 μm。而其中黏土颗粒粒径小于 10 μm的占总体的61.42%,该部分颗粒由于粒径太小将会导致在泥水平衡模式中很难被分离,造成了较高的泥浆黏度,降低了旋流器的分离效率,因此,该土壤不仅会要求较高的压滤设备处理能力,而且需要长时间的分离,会严重降低盾构工程的掘进效率。

3 盾构土压平衡和泥水平衡掘进试验

3.1 试验分段

在该隧道工程前280环区间没有穿越的建筑物,因此比较预备试验条件。由于泥水管路有可能冻结,尤其在冬季,故掘进过程先进行土压模式,然后再进行泥水模式。

在环数靠前的区间,由于处于磨合阶段,设备各项性能参数有可能不够稳定,对试验准确性造成影响,因而参考价值不大,故第一阶段由25环至130环进行土压平衡试验。第二阶段进行模式转换,即在泥水平衡模式下从131环掘进至第220环。在第三阶段又将由泥水平衡模式转换到土压平衡模式进行掘进,由221环至最后的第290环。在此期间共进行了两次掘进模式转换,具体分段情况见表1。

表1 试验段不同阶段分段情况

从表1可以看出,第二阶段采用泥水平衡模式,日平均进尺3.8环,效率低于平衡模式的日平均进尺5.25环。造成这种现象的主要原因是细粒土占比过高,土壤分离难度大,因此导致泥浆分离需要的时间较长。

3.2 土压平衡模式转换泥水平衡模式

由土压平衡掘进模式转换成泥水平衡掘进模式主要分为4个阶段,从前到后依次为:(1)连接泥水管路;(2)安装泥水设施;(3)调试泥水处理系统;(4)调试盾构泥水系统。而在这4个阶段中,第4阶段即盾构泥水系统的调试是存在风险系数最大的一个阶段,此阶段需要对渣土进行置换,将土压仓内的渣土置换成泥浆,地面沉降对该阶段较为敏感。渣土置换环节包含以下步骤。

第1阶段:盾构机向前20 cm掘进。

(1)在注入膨胀土泥浆的同时启动刀盘,当刀盘运行一段时间后保持稳定,开始保持匀速、连续地掘进并同时向外排出渣土。由专业人员对渣土排出量进行统计,向前掘进至20 cm后停止。此阶段详细的控制参数如表2所示。

表2 第1阶段掘进控制参数

第2阶段:渣土置换。

(2)启动螺旋机和刀盘,分别设置刀盘和螺旋转速0~0.5 r/min、1.5 r/min,同时,注意土压控制,当出渣量达到6 m3或者土压低于0.5 bar时应立即停止转换。泥浆通过长隔板注入。当泥浆量与出渣量达到平衡时,对盾尾处通过油脂进行密封处理。

(3)启动螺旋机和刀盘,分别设置刀盘和螺旋转速0~0.5 r/min、1.5 r/min,将膨胀土分两路注入土压仓中,每路出渣速度为200 L/min,当喷涌现象出现时,停止出渣并将螺旋进行反转然后继续出渣。当喷涌现象连续出现时,应立即停止出渣,并关闭出渣口。

(4)将水泥接料口与排泥管软管进行连接。

(5)设置逆洗压力为1.8 bar,对螺旋机进行40 s的逆洗。

(6)循环冲洗模式开启,并控制排泥浓度。

(7)启动螺旋机和刀盘,保持刀盘转速不超过0.5 r/min,螺旋机转速为1.5 r/min,在不掘进的情况下开启泥水模式,通过排泥管路将剩余渣土排尽。第2阶段的掘进参数如表3所示。

表3 第2阶段施工参数

第3阶段:采用泥水平衡模式掘进。

(8)当达到正常水泥模式排泥比重或累计渣土排出量达80%以上时,泥水平衡施工开始。

(9)加强在置换过程中的地面沉降监测以及严格记录统计排渣量。施工参数如表4所示。

表4 第3阶段掘进参数

3.3 泥水平衡模式转换土压平衡模式

从泥水模式转换成土压模式过程相对上一转换较为简略和易操作,主要分为3个步骤,依次分别为拆除泥水管路、皮带恢复和渣土置换泥浆。

(1)将刀盘以1.2~1.4 r/min的转速启动,等转动30 s刀盘转速和扭矩较为稳定之后,把加入碳酸钠的清水注入到泡沫孔和膨润土孔中,然后开始以20 mm/min的速度进行掘进,直到上部土压为0.15 MPa,少量(大约20%)转动螺旋阀门排泥。当土压数值小于0.06 MPa时,关闭螺旋阀门同时继续保持稳定、匀速掘进,待仓内压力维持到0.15 MPa时,继续少量(大约20%)转动螺旋阀门排泥,当浆斗中泥水体积快满时迅速关闭阀门进行倒浆,如此循环。

(2)在转换过程中,持续密切记录排泥密度和体积,以及掘进长度和清水体积,以防止出现超挖等情况出现。随着转换的进行,泥水中土块数量逐渐增加,螺旋阀门开启力度开始缓慢增加,直至泥块数量多到可以通过皮带进行转移,此时关闭阀门,将泥水接料斗拆除并安装皮带。

(3)将刀盘以1.2~1.4 r/min的转速启动,等转动30 s刀盘转速和扭矩较为稳定之后,以20~30 mm/min的速度进行掘进。直至土压稳定在0.15 MPa附近时开启40%左右的闸门进行出渣。在此过程中,不断注入泡沫和清水以防止堵塞和对渣土进行改良处理。最后,当螺旋出渣连贯即代表转换成功,后续可进行土压平衡模式施工。

3.4 试验结果分析

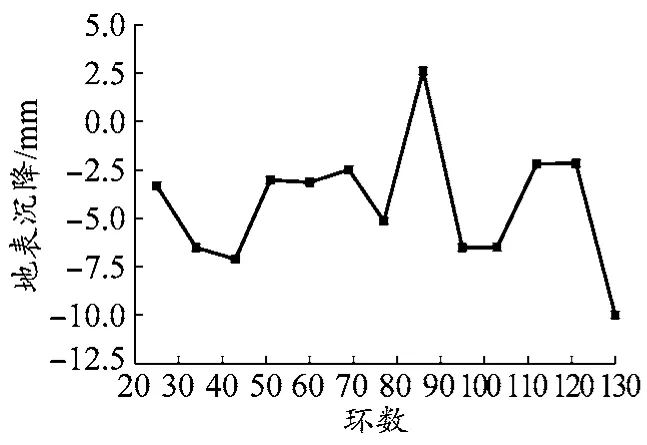

对三个阶段中的地表沉降进行监测,结果如图2~图4所示。其中第一阶段和第三阶段为土压平衡模式掘进,第二阶段为泥水平衡模式掘进。从图中可以看出,对地表变形影响最大的为第三阶段土压平衡模式掘进,最大地表沉降接近10 mm。同时,从图中可以看出,相对于土压平衡模式,泥水平衡掘进地表沉降更为稳定,起伏较小,这是由于在该模式下,地下水承受了一部分施工应力,减轻了周围土体的负担,导致沉降数值较小且较为稳定。另外,监测结果说明了若采取的措施合理,地层变形是可控的。

图2 第一阶段(25~130环)地表沉降分布曲线

图3 第二阶段(131~220环)地表沉降分布曲线

图4 第三阶段(221~290环)地表沉降分布曲线

根据表1可知,在土压平衡模式下,耗时20 d共掘进至130环,日平均进尺6.5环。在掘进过程中,由于采取了诸多措施,如控制土仓压力、改良渣土塑流特性、注浆同步进行等,因而并未产生较大的地表沉降,在沉降方面控制良好。

泥水平衡掘进模式下,耗时27 d由第131环掘进至220环,共89环,日平均进尺3.3环。效率远低于土压平衡模式下的6.5环/d。造成此种情况的主要原因在于,该隧道工程穿越的地层为黏土地层,细粒土占比过高,土壤分离难度大,因此导致泥浆分离需要的时间较长,这就使得盾构机掘进效率降低。

通过试验段掘进进展的详细分析和讨论,为保证后续区间内完成通洞目标,故后续的3个隧道区间段均采用土压平衡模式进行掘进。

4 结论

本文以欣嘉园东站~欣嘉园盾构工程为研究对象,针对在粉质黏土地质中的盾构掘进施工,对比了土压平衡和泥水平衡两种掘进模式的效率和沉降控制,并对该两种模式的转换关键技术进行了详细探讨。得出主要结论如下:

(1)在粉质黏土地质中由于细粒土含量过高导致泥浆含有过量的黏性粉粒,致使泥浆分离需要的时间长,因而泥水平衡模式掘进效率远低于土压平衡模式掘进。

(2)土压平衡模式和泥水平衡模式之间的转换关键环节在于将土压仓内的渣土置换为泥浆,提出了针对此种转换情况的两阶段置换法并给出相关参数。

(3)通过对地层沉降进行监测,两种掘进模式对地基变形的控制效果均较为理想,而泥水平衡模式掘进对地层变形影响相对较为稳定。