增材制造技术适航审查研究现状分析及其对民用直升机的启示

2022-06-02陈阔,张磊

陈 阔,张 磊

(1.中国直升机设计研究所,江西 景德镇 333001;2.航天推进技术研究院,陕西 西安 710100)

随着航空航天产业的不断发展,飞行器所面临的独特力学环境(如气动热、振动、大气脉动压力等)和性能要求(如高超声速、高机动性、远程打击等)对结构设计提出了新的课题:结构轻量化、结构多功能化和结构优化设计等。航空航天产品不断更新换代、推陈出新,制造加工难度不断加大,对于复杂精密部件的制造技术提出了越来越高的要求,不仅要求具有高性能复杂精密结构件的快速制造能力,而且要求具有直接制造大型复杂结构件的能力,而传统的制造加工技术已难以满足上述要求。

金属增材制造技术(Additive Manufacturing,AM)以金属丝材、金属粉末为原材料,以电子束、激光等为热源,将丝材、粉材等材料逐层熔覆沉积,直接由零部件CAD 模型完成“近终形”、高性能、全致密复杂金属零部件的成形制造,是一种快速、高效、低成本、数字化的先进制造技术,也是一种“变革性”的设计、材料、制造一体化的先进技术[1],具有响应快、原材料浪费少、加工制造周期短等技术优点。自上世纪80 年代末,增材制造技术不断发展,期间也被称为“材料累加制造”“分层制造”“快速成型”“实体自由制造”“3D 打印技术”等,其中3D 打印技术也常用来表示增材制造技术。目前较成熟的增材制造技术主要有:光固化成形(SL)、叠层实体制造(LOM)、选择性激光烧结(SLS)、熔丝沉积成形(FDM)。当前真正直接制造金属零部件的增材制造技术有基于同轴送粉的激光近形制造技术(LENS)、基于粉末床的选择型激光熔化技术(SLM)和电子束熔化技术(EBM)。LENS 技术能够直接制造出大尺寸的金属零件毛坯,SLM 和EBM 技术可以制造复杂精细的金属零件。鉴于增材制造(3D 打印)技术相对于传统制造技术的优势和应用潜力,目前国内外已经在很多领域对增材制造技术有了非常成功的应用,但在民用航空领域的应用尚且处于初期阶段,主要原因就是与传统制造技术相比,增材制造技术的各种特性对适航审查方法提出了许多新的要求,传统制造技术的适航审查方法已经不再完全适用。对民用航空产品进行适航审查的目的是为了保障民用航空产品的安全性要求。通过确认设计资料符合适用的适航规章要求,审查航空产品符合经批准的设计资料,航空产品始终处于安全可用的状态。因此,随着增材制造技术在民用航空领域的逐步推广应用,适航审查工作也将涉及该项技术,应该在充分了解增材制造技术特点的情况下,对适航审查方法进行相应的优化。本文通过对国内外增材制造技术的发展现状进行梳理和综述,对增材制造技术相关的适航审查方法研究成果进行总结,为民用直升机应用增材制造技术的适航验证提供了借鉴和启示。

1 增材制造技术在航空领域的发展现状

美国在增材制造技术方面的应用走在世界前列。1979 年美国联合技术中心首先提出金属零件直接增材制造的技术构思,其应用对象就是航空领域的航空发动机涡轮盘。2000 年,美国首先将增材制造技术实用化,应用目标包括先进飞机的承力结构件和航空发动机零件等。Boeing 公司已在X-50、X-45 无人机、F-22、F-18 战斗机项目中应用了金属增材制造技术,目前已制定了一套为增材制造技术量身定做的技术成熟度等级指南[2]。在欧洲,Air Bus 公司针对飞机短舱铰链通过拓扑优化设计并采用金属增材制造技术制造,使结构最终减重了60%,并解决了原有的高应力集中问题[3]。其他大型公司和研究机构也都在金属增材制造技术以及在航天航空领域的应用等方面进行了大量的研究工作。丹麦技术大学的Niels Aage 等[4]学者通过增材制造拓扑优化的方法设计了一个全尺寸机翼,如图1所示,其研究成果发表在《Nature》期刊上。Michele Bici等[5]学者采用选取激光熔化技术(SLM)制造了由点阵材料和面板组成的多功能夹芯板,这种夹芯板被应用于机翼前缘,能够承受空气动力载荷和鸟撞冲击载荷,并且集成了防冰系统的功能,如图2 所示。

图1 通过增材制造方法制造的机翼[4]

图2 机翼防冰系统布局[5]

国内对于增材制造技术在航空领域的应用方面也进行了一系列研究并取得了较大进展。西北工业大学在激光立体成形技术(LSF)应用方面进行了系统化的研究工作,他们通过该技术制造了长达3 010 mm 的C919 飞机钛合金中央翼1#肋缘条[3]。北京航空航天大学为我国军用飞机大型钛合金结构件的激光立体成形方面做了大量的研发工作,并已经在多个型号上实现装机应用[2]。沈阳飞机设计研究所的科研人员在A-100钢激光直接沉积增材制造成形工艺和性能质量控制等关键技术方面开展了充足的研究工作,试制的某型飞机起落架实现了在飞机上的领先试用,力学性能基本达到材料锻件水平[6]。

2 增材制造技术的适航审查方法研究现状

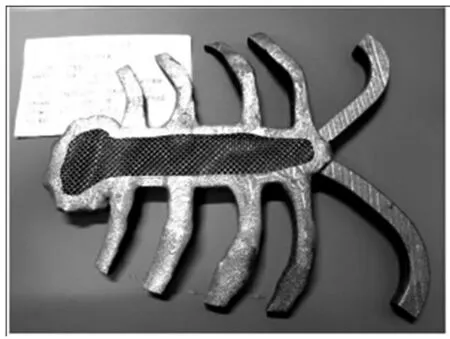

鉴于增材制造(3D 打印)技术在民用航空领域的巨大潜力,越来越多的民用航空产品开始应用这种技术进行制造,因此需要开展民用航空产品增材制造技术方面的适航审查研究。目前已经有学者做了相关方面的研究工作,丁红瑜等[7]学者认为3D 打印技术在民用航空领域方面应用略晚的主要原因就是复杂的适航认证流程,而民用飞机结构件与骨科医疗植入物有很多类似之处,如图3 所示。因此他们从3D 打印医疗植入物的发展过程和审批流程出发,总结出了对于民用飞机3D 打印结构件进行适航认证的启示:(1)对3D 打印结构件进行适航认证时结构件选用的材料应尽量在性能稳定,具备充分的试验数据支撑和较成熟的应用条件的材料之中进行选择,以降低制件成本,缩短研制周期。(2)为保证3D 打印结构件在应用的全寿命周期内都能稳定地发挥其作用和功能,对于3D 打印结构件的考核指标除了常规的表面粗糙度、尺寸精度、静强度性能等以外,其开孔连接特性、微观组织特征、缺陷形态及分布情况、疲劳裂纹扩展性能、耐冲击性能等因素都应纳入考虑的范畴。(3)在适航认证的流程方面,为了加快适航验证进度,申请方应当主动约请适航审查局方从审查源头中加入进来,推动3D 打印结构件设计、研制、生产、认证的整个过程。

图3 3D 打印的钛合金胸骨植入物[7]

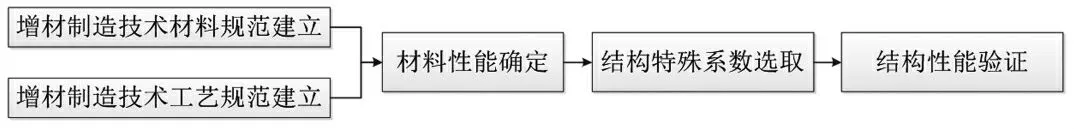

江武等[3]学者从民机主承力结构应用金属增材制造技术进行适航验证的技术方面存在的问题出发,针对金属增材制造技术制造结构的适航验证进行了充分研究。作者以CCAR—25—R4《运输类飞机适航标准》[8]为基础,分析了与增材制造技术相关的适航条款,主要涉及结构、工艺和材料3 个方面,包括:第25.571 条结构的损伤容限和疲劳评定、第25.601 条总则、第25.603 条材料、第25.605 条制造方法、第25.613 条材料的强度性能和材料的设计值及第25.621 条铸件系数。通过总结,作者分析了对金属结构增材制造技术进行适航符合性的验证思路:首先考虑第25.603 条和第25.605 条建立材料规范和增材制造技术的工艺认证;其次考虑第25.571条和第25.613 条进行材料强度性能的确定;然后考虑第25.621 条进行结构特殊系数的选取;最后考虑第25.601 条进行结构性能的验证。

陈龙辉等[9]学者通过总结目前增材制造技术的研究进展,研究了在民用航空产品上应用增材制造技术的适航审查方法,提出了增材制造技术适航审查的重点关注事项。作者以中国民用航空规章《运输类飞机适航标准》为基础,分别就材料要求、工艺要求、零部件性能要求、损伤容限和疲劳评定要求分析了适航规章对制造技术的要求,涉及的适航条款包括:25.303 条、25.571 条、25.603 条、25.605 条、25.613 条、25.619 条、25.621~25.625 条等。除此之外,作者还梳理了对增材制造技术进行适航审查时需要考虑的审查要点:(1)产品性能试验。通过增材制造技术制造的产品,其性能不能通过材料的性能来确定,因此在适航审查时不能仅通过符合性说明(MC1)和分析/计算(MC2)表明产品的符合性,而应通过足够的试验室试验(MC4)来说明产品性能的符合性。(2)工艺规范审查。目前增材制造技术缺乏完善的标准体系,因此对工艺规范进行审查时,应重点关注对产品性能影响显著的工艺参数的确定原则,并应通过工艺鉴定试验来证明工艺过程的稳定。(3)工艺实施过程控制。目前增材制造技术十分依赖工艺实施过程,因此应重点对工艺实施过程进行控制。(4)工艺设备要求。目前增材制造技术业内缺乏统一的增材制造设备,因此增材制造技术的适航审查应该对工艺设备多加关注。(5)人员要求。目前对于增材制造技术,行业统一标准的人员资质体系尚未建立,适航审查应重点关注人员资质管理制度。(6)缺陷检测与评估。金属增材制造零部件的组织和缺陷特征与传统零部件差异较大,因此适航审查时应当确定缺陷检测技术可以稳定可靠地检测出零部件的缺陷。

上海飞机设计研究院的徐亚芳[10]学者介绍了增材制造技术在航空领域的最新研究进展,她分别从材料参数、工艺控制以及性能测试3 个方面深入分析了增材制造技术的特点。作者认为“材料-工艺(及后处理)-结构-性能”关系决定着制件最终的性能,因此应该对3D 打印技术在民用航空产品制造方面的应用进行验证性研究,获得相应的技术规范和标准。同时,推动增材制造技术测试方法和工艺规范的标准化也能促进高效的适航认证过程。

在增材制造技术的质量认证程序方面,已经有学者做了相关研究。Adrian Uriondo 等[11]学者认为必须考虑并开发新的认证程序和方法以便将增材制造技术纳入航空市场。为此他们研究了增材制造技术与航空行业强大的监管框架之间的相互关系,开发出了相关的质量程序指南并应用于使用全熔融粉末床熔合技术(例如电子束熔化和激光熔化技术)的增材制造Ti6Al4V 组件中。除此之外,作者认为有必要建立申请人与审查机构之间的紧密关系,以优化认证过程。应要求申请人和审查机构尽早参与项目规划,建立起以开放的建设性沟通和安全为基础的项目管理模式,尽可能减少产品的认证周期。

3 民用直升机增材制造技术适航验证的启示

由于金属增材制造技术制造周期短,成本低,重量轻,对产品及结构设计变化具有快速响应的能力,可以实现先进直升机结构轻量化、紧凑型和多功能设计。因此金属材料增材制造技术在直升机研发和生产制造方面具有广阔的应用前景。从前文关于增材制造技术适航审查方法研究现状的分析来看,目前相关的研究主要集中于固定翼飞机方面,在民用直升机产品方面还比较少。关于民用直升机增材制造技术的适航审查,可以从前文的研究现状总结得到一些启示。

增材制造技术的适航验证流程可以参考复合材料的适航验证经验,按照图4 的思路来进行。

图4 由增材制造技术制备的民用航空结构件的适航验证思路

从运输类民用直升机适用的中国民用航空规章CCAR—29—R2)《运输类旋翼航空器适航规定》[12]出发,其中有多个适航条款与增材制造技术有关,主要涉及工艺、材料和结构3 个方面。具体条款见表1。

表1 CCAR—29—R2 中增材制造技术相关的适航条款

对于材料要求方面,29.603 条对损坏可能对安全有不利影响的零件所用材料的适用性和耐久性提出了要求。29.613 条对材料的强度性能和材料的设计值进行了明确规定,条款要求材料的强度性能必须以足够符合标准的材料试验为依据,在试验统计的基础上制定设计值,且设计值必须经民航局批准。在工艺要求方面,29.605 条规定如果某种制造工艺需要严格控制才能始终生产出完好的结构,则该工艺必须按照批准的工艺规范执行。增材制造相关技术作为新的制造方法需要通过试验对其制造工艺进行验证。在结构性能方面,29.571 条和29.573 条分别对金属结构和复合材料结构的损伤容限和疲劳评定做了明确的规定,鉴于增材制造技术所使用的材料尚未建立材料疲劳和损伤容限性能且材料的选取可能同时包括金属材料和非金属材料,所以有必要通过试验确定疲劳和损伤容限材料性能,并通过全尺寸零件疲劳和损伤容限性能试验进行验证。29.601 条规定每个有疑问的设计细节和零件的适用性必须通过试验来确定,对于增材制造技术这种新技术需对所应用的产品进行试验验证。关于结构性能的验证试验,可以参照复合材料适航验证的积木式验证方法,以大量低成本的小试件/元件试验结果积累经验和认知,以少量较贵的次部件和部件试验来进行综合验证。29.619 条规定对于每个结构零件如果其在正常更换前强度在使用中很可能降低、强度不易确定、由于检验方法或制造工艺不稳定导致强度发生显著变化时,需要采用第29.621 条至第29.625 条中规定的特殊系数。对于增材制造技术这种使用了新材料和新工艺的技术,应重点关注材料验证和工艺验证结果,如果验证结果表明结构中的材料强度性能缺乏足够的稳定性,则应按照条款要求,选取相应的特殊系数,或者使用专用条件来明确特殊系数。

通过总结可以发现目前阻碍增材制造技术适航审查发展的主要原因在于增材制造技术自身的技术特点,例如缺乏相应的材料工艺规范、增材制造结构件独特的内部缺陷形式、没有行业统一的人员资质体系与工艺设备、无损检测方法研究尚处于探索阶段等等。只有充分解决相关技术问题,才能够加速对增材制造民用航空产品的适航审查工作,也就能真正推动增材制造技术在民用航空产品上的应用。所以,应该积极推进对增材制造技术材料、工艺和性能等方面的研究。材料和制造研发的适航审定目的是对设计选用的材料面向应用进行二次开发,通过足够的试制和试验证明所制定的材料、工艺规范和建立的质量保证体系,可确保结构件产品生产重复性和可靠性满足设计要求。因此,增材制造结构件所使用的所有材料和工艺,要通过足够的试制和试验来证明设计具有可重复性和可靠性。另外,为了明确研发要求,申请方也应当主动邀请适航审查当局从源头上参与进来充分了解整个生产制造流程,进而推进增材制造结构件的整个研制、生产和认证的流程,缩短认证周期。

鉴于增材制造技术还有一系列问题需要研究攻关,目前在民用直升机上大量应用增材制造技术还不现实。为了使民用直升机型号研制降低制造成本且能顺利通过适航审查,可以首先对一些非主承力结构或非关键件等零件应用增材制造技术进行生产制造。待相关技术成熟之后可以逐渐在一些重要零件以及对减重需求比较迫切的零件上开展应用研究。相比于固定翼飞机,直升机的旋翼系统对于飞行安全至关重要。对于旋翼桨叶,可以逐步应用增材制造技术开展相关制造研究。而对于旋翼系统中桨毂等关键零件,只有当增材制造技术发展到一定水平并且相关适航审查经验非常充足的情况下,才能进行应用。

4 结束语

本文通过对增材制造(3D 打印)技术的发展现状进行梳理,对增材制造技术适航审查方法的相关研究成果进行总结,为民用直升机应用增材制造技术的适航验证提供了借鉴和启示,基本明确了相关的适航条款和验证思路。相关适航条款主要涉及材料、工艺、结构和性能等4 个方面的条款,因此通过对增材制造技术制造的结构件的4 个方面进行研究是推进增材制造技术适航审查方法发展的关键。