超长微小型钢筋混凝土管涵“工”字型可移动支模架概述

2022-06-02赵佑桥杨广田党利光

王 帅,赵佑桥,杨广田,李 超,党利光,薛 栋

(中国建筑第五工程局有限公司,湖南 长沙 410000)

目前工程中大都采用现有的扣件式钢管[1]、盘扣和轮扣支模架工艺,但是该工艺搭设过程复杂,效率低下,各种材料长期租赁价格昂贵,盘扣和轮扣在微小型钢筋混凝土管涵中没有合适的模数,并且其安全设计一般情况下均由施工单位设计完成,缺乏专业严谨的计算[2],因此存在较大的安全隐患。在工作面狭窄的微小型钢筋混凝土管涵中搭设现有的传统扣件式钢管、盘扣和轮扣支模架时,因工作面狭窄,人工操作极不方便,施工工效低下,混凝土浇筑完成后,材料周转困难。鉴于此,针对本项目隧道顶板支模,提出一种可移动支模架,有效解决了上述问题,取得了较好的工程效益。目前,相关发明和实用新型专利国家知识产权局已受理。

1 工程概况

中国移动(河南)数据中心二期土建工程总建筑面积为107 080.16 m2,结构形式为钢筋混凝土框架结构,本工程包含B03、B04、B05、B06 机房楼、A01 维护支撑用房及C02 动力中心共6 栋单体建筑及设置在主楼周边的电缆隧道组成。本工程电缆隧道由1#母联隧道、2#母联隧道、886 m 长单边电缆隧道和292 m 长双边电缆隧道组成,间距约每50 m 设一个工孔,隧道各尺寸见表1。

表1 隧道尺寸

本工程隧道紧邻边坡、施工工作面狭窄,工期紧张,采用现有的扣件式钢管[1]、盘扣和轮扣支模架安全风险高,效率低,材料不易周转,人工、机械费用高,混凝土浇筑质量难以保证[3]。鉴于此,项目提出了电缆隧道顶板创新采用可移动支模新型施工工艺来解决上述问题。

2 工艺比选

2.1 方案制定

为了实现可移动支模架的设想,技术工员查阅国内外技术资料,大胆设想,小心求证,提出以下2 种方案。

方案一:采用方钢焊接[4]而成。

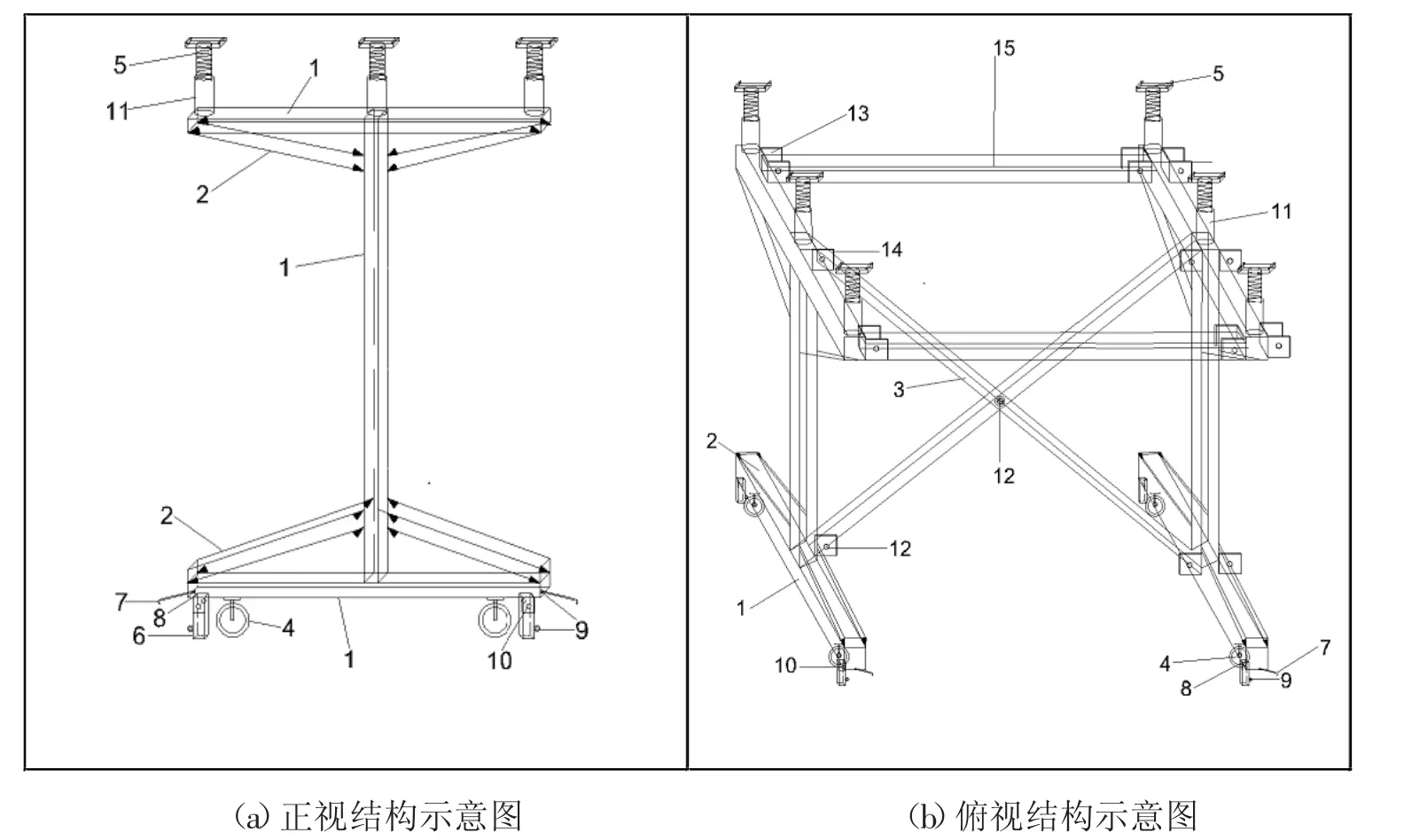

此体系包括80 mm×80 mm×5 mm 方钢制作的竖向支撑体系、由重型定向轮和万向轮交错设计的行走体系[5],由可调托、钢管组成模板体系等组合而成。每2个单体支撑体系通过水平、剪刀型方钢组成的可拆卸、拼装的剪刀支撑体系组成,方便滑动前行,且可根据施工段划分,任意拼装支模架长度。劳务作业工员可利用“工”字型支模架与管涵侧壁之间自由行走,方便工员操作。“工字型”支模架示意图如图1 所示。

图1 “工字型”支模架示意图

方案二:由钢管、扣件组合而成。

支撑体系由直径为50 mm 壁厚为4.8 mm 的圆钢管通过扣件连接,竖向立杆长2 m,跨距为900 mm,步距1 200 mm,每2 m 为一组,侧面设置剪刀撑通过旋转扣件连接;行走体系采用直径为15 cm 的重型脚手架万向轮,每组共设置6 个。

2.2 方案比较

2.2.1 方案一

(1)优点如下。

安全性高。采用80 mm×80 mm×5 mm 方钢焊接成作为主要支撑体系和可拆卸、拼装的方钢剪刀支撑体系组成的可移动支模架整体稳定性较好,承载力高,具有较好的受力性能,无需大量机械配合,人工操作简单、方便。

拼装方便。可分件运输,根据施工段划分的长度自由拼装组合,一次施工划分长度,可长可短,较为方便。

方便作业。工人施工环境安全性提高,可在“工”字型架体内自由行走,不用穿越支模架,工员出入和作业方便。

可分段组织施工,流水作业。每个施工段混凝土浇筑完成,达到设计和规范要求拆模强度以后,即可根据实际情况,分段拆除剪刀撑,然后将2~3 段支模架通过定向轮引导和万向轮控制方向的方法将其人工推入下一个施工段,然后,只需分段安装剪刀撑即可完成支模。

(2)缺点如下。

单块支模架造价较高,适用于结构形式标准,且数量较大的微小型钢筋混凝土管涵。

2.2.2 方案二

(1)优点如下。人工操作方便。人工操作熟练,施工效率高,只需几个步骤即可完成操作:就位-支模-浇筑混凝土-等待混凝土达到强度值-移动到下一段就位;其整体移动,整体支、拆,操作风险较低。

(2)缺点如下。

材料周转需要大量水平、垂直运输机械,搭设过程较繁琐、工人施工时安全隐患较大且工人在架体内行走极不方便。

因电缆隧道空间狭窄,属微小型管涵,只能人工拆除,人工转运至工孔倒出后,方可采用机械转运,材料周转困难,人工成本和机械费用高。

经过技术工程师多次讨论并参照其他类似工法,多方考量,最终选择方案一。

3 主要施工工艺

3.1 施工工艺流程

具体的施工工艺流程如图2 所示。

图2 施工工艺流程图

3.2 操作要点

(1)在此支模架使用前,需先完成隧道钢筋混凝土底板施工,待混凝土达到设计和规范规定的强度以后,方可安装此滑动支模架。

(2)安装时先将单体支撑体系运输至将要施工的部位,然后进行根据现场实际情况进行组合,此结构由多个单体组成,相邻2 个单体之间用方钢加高强螺栓组成的剪刀撑进行连接。

(3)在此“工”字型支模架的底部设置有重型定向轮和万向轮,在轮子的两侧各设置有型钢支架体系,用于架体定位后的支撑。此型钢支撑通过设计的相应装置,可在支模架滑动时收起,不影响架体滑行,架体定位后,即可将此型钢立起,作为支撑装置,如图3 所示。

图3 支模架底部支撑及行走装置示意图

(4)支架由方钢、合页、插销组成;当架体移动到将要施工的部位后,锁死定向轮和万向轮,然后支撑并固定型钢支架,避免万向轮受力。

(5)下一步即可在可调托上按方案摆放顶板支模的小梁,然后铺木方或方管,再铺设模板,绑扎隧道顶板钢筋。顶托上的小梁需设置在两端的侧墙模板加固的水平钢管上,但不能使水平钢管受力,以免架体拆除后,顶板模板脱落。

(6)当此段隧道顶板混凝土浇筑完成且达到拆模时间后,将型钢支架收起,然后落下可调托,根据实际情况,分段拆除架体之间的剪刀撑,分段推动架体移动到下一施工段,重复上述过程。实际的安装效果如图4所示。

图4 应用实拍图

3.3 工艺评价

该“工”字型新型可移动支模架不仅解决了本工程中电缆隧道顶板支模时工作面狭窄、工作环境危险和工期紧张的问题,更革新了支模架工艺,以其高效、便捷、高质及经济的优势取代了传统满堂架子管支模,具有重要的创新意义,得到了业主、监理和一线工人们的一致好评,今后值得在相同工况下隧道、管廊中应用与推广。

4 经济效益

“工”字型可移动支模架在电缆隧道(微型管涵)中的应用,比普通扣件式钢管脚手架有明显的经济效益,以中国移动(河南)数据中心项目为例,本项目电缆隧道总长度为1 178 m。

费用对比:

(1)普通扣件式脚手架,按50 m 作为一个施工段,分段施工,流水作业,施工周期为90 d 计算。

a.人工费

搭设(包含拆除)人工费为8 元/m3。

计算人工费:[(51.9+65.85)×2.1×2.6+886×2.05×1.4+292×2.05×1.8]×8=34105.72 元。

b.钢管租赁费

根据品茗安全计算软件计算得知,普通扣件式脚手架的步距为1.2 m,跨距为0.9 m,钢管总量为955 m,每米的租赁费为0.021 元/d。

计算租赁费:955 m*0.021*90=1804.95 元。

c.扣件租赁费

根据品茗安全计算软件计算得知,普通扣件式脚手架的步距为1.2 m,跨距为0.9 m,扣件总量为1 194个,每个扣件的租赁费为:0.005 4 元/d。

计算租赁费:1194*0.0054*90=580.28 元。

d.机械费租赁费

采用12 t 自吊车水平运输,每天自吊车的租赁费为187.5 元/h。

计算租赁费为:187.5*90*10=168750 元。

支模架费用总计:34105.72+1804.95+580.28+168750=205240.95 元。

(2)可移动支模架,加工定制50 m 可移动支模架,然后分段施工,流水作业,施工周期为90 d。

a.加工定制费

每副加工定制费为518 元,共需加工定制42 副。计算加工定制费:518*42=21756 元。

b.劳务作业费

每米劳务作业费:3 元/m3。

计算劳务作业费:[(51.9+65.85)×2.1×2.6+886×2.05×1.4+292×2.05×1.8]×3=12789.65 元。

c.机械费

“工”字型可移动支模架,经工厂加工后,只需要材料进出场机械费即可,费用为8 200 元。

“工”字型可移动支模架可移动支模架费用总计:21756+12789.65+8200=42745.65 元。

由以上数据对比得知,电缆隧道结构施工,采用扣件式钢管架中人工费和材料周转费是成本大项,采用“工”字型可移动支模架能够较好地节约人工费和材料周转成本,采用可移动支模架较普通扣件式脚手架节约成本:205240.95-42745.65=162495.3 元。

同理,“工”字型可移动支模架与盘扣式、轮扣式支模架同样节约人工费和材料周转费。

5 结束语

此工程中电缆隧道顶板支模采用“工”字型可移动支模架效益显著。

(1)有效解决了此工程中电缆隧道工作面狭窄的难题,体现了工本意识。

(2)相较于传统满堂架子管支模,简化了施工工序,大大缩短了施工工期,加快工程整体进度,且可移动支模架具有良好的整体稳定性,有效地降低了施工的安全风险。

(3)节约了大量的圆钢管和扣件,减少了相关材料的周转费,且节省了大量的劳动力,降低了工力成本。