基于FMECA的钢悬链立管(SCR)柔性接头可靠性分析

2022-06-02黎世龙张燕飞吕永超李华军冀建波

黎世龙,侯 静,张燕飞,吕永超,吴 泽,李华军,冀建波

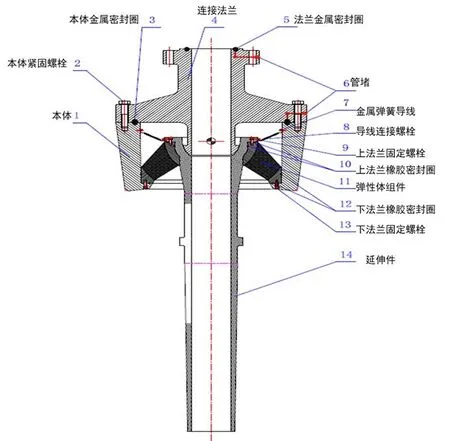

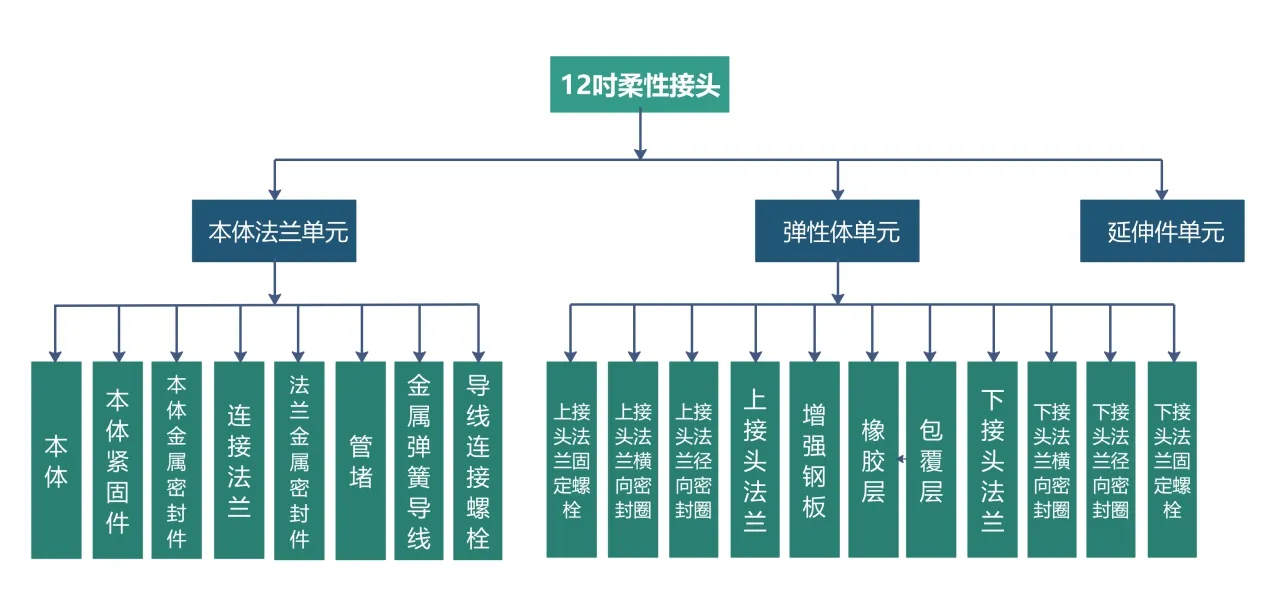

近年来,随着陆地的石油气资源逐渐枯竭,各国逐渐将视线转向对海洋石油气的开采。钢悬链立管(SCR)作为一种新型的海上石油开采装置,由于其具有成本低、适用于高温高压环境,目前得到广泛应用。柔性接头作为钢悬链立管(SCR)的重要核心部件和薄弱位置,是钢悬链立管与浮式平台之间的运动解耦装置,也是钢悬链立管(SCR)系统中唯一的核心设备。柔性接头的一侧接触管中输送的流体,另一侧与海水或空气接触。输送的流体包括向平台输送的产出液,以及经过处理之后从平台输出的天然气和石油。作为钢悬链立管(SCR)的核心组成部分,柔性接头主要由法兰、壳体、弹性体、弹性体上接头法兰、弹性体下接头法兰、延伸件等部分组成,如图1所示。这些设备在发生故障时的模式不一致,在设备失效后产生的后果程度也不相同。因此,为了使柔性接头在使用过程中能平稳运行,延长设备使用寿命。对于设备可能存在的潜在缺陷就要及早发现并加以修正。

图1 钢悬链立管(SCR)柔性接头组成示意图

故障模式影响及危害性分析(Failure Mode Effects and Criticality Analiysis,FMECA)是针对产品所有可能的故障,并根据对故障模式的分析,确定每种故障模式对产品工作的影响,全面识别设计中的薄弱环节和关键项目,并为评价和改进产品设计提供可靠性信息。对钢悬链立管(SCR)柔性接头采用FMECA分析方法进行可靠性的研究,将有助于查出柔性接头产品中对可靠性危害较大的组成部件及故障模式,为整体钢悬链立管(SCR)的安全管理提供理论依据。

1 FMECA

FMECA作为一种系统或产品的故障分析方法,由故障模式及影响分析(FMEA)和危害性分析(CA)。

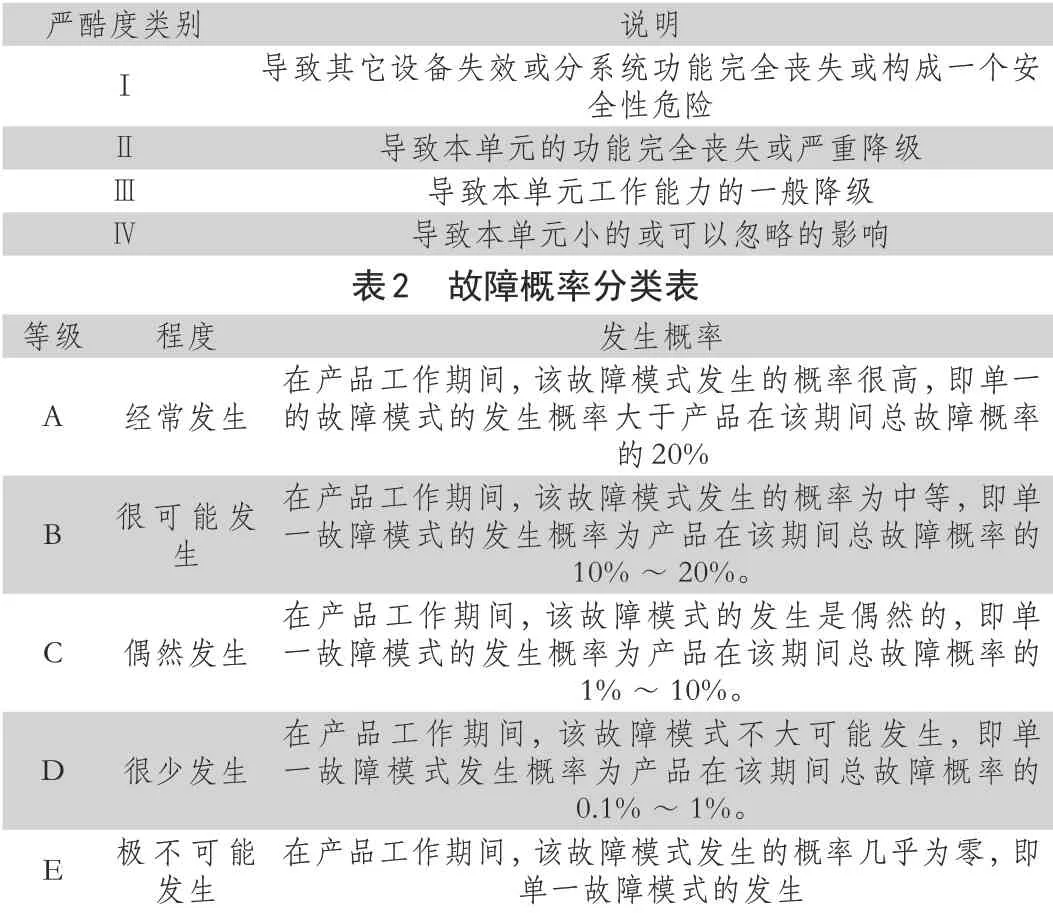

故障模式是指系统或产品故障的一种表现形式,一般是能被观察到的一种故障现象。故障影响是指该故障模式会造成对安全性、产品功能的影响。故障影响一般可分为:对局部、高一层次及最终影响三个等级。将故障模式出现的概率及影响的严酷度结合起来称为危害性,结合钢悬链立管(SCR)柔性接头的功能,确定产品严酷度等级见表1,故障模式概率分类见表2。

表1 严酷度分类表

概率小于产品在该期间总故障概率的0.1%。

故障模式和影响分析(FMEA)是在产品设计过程中,通过对产品各组成单元潜在的各种故障模式及其对产品功能的影响进行分析,提出可能采取的预防改进措施,以提高产品可靠性设计的一种设计分析方法。它是一种预防性技术。是事先的行为,是产品设计阶段。它的作用是检验系统设计的正确性,确定故障模式的原因,及对系统可靠性和安全性评价等。

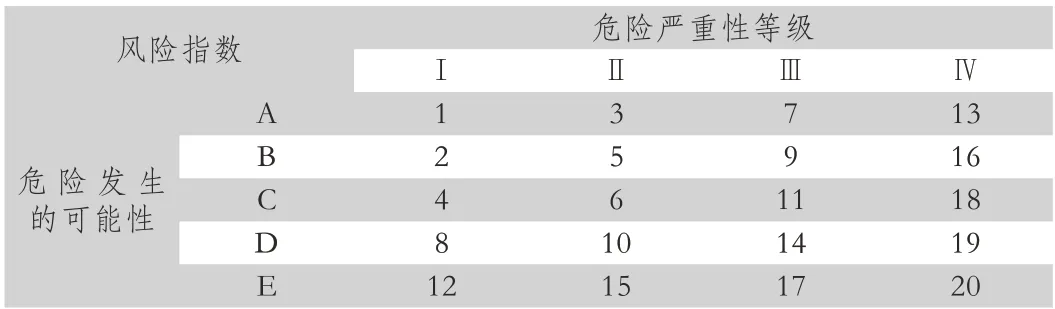

危害性分析(CA)是把FMEA中确定的每一种故障模式按其影响的严重程度类别及发生概率的综合影响加以分析,以便全面地评价各种可能出现的故障模式的影响。CA是FMEA的继续,根据产品的结构及可靠性数据的获得情况,CA可以是定性分析也可以是定量分析。在钢悬链立管(SCR)柔性接头的故障严酷程度和故障概率的评价基础上生成风险评价指数矩阵,见表3。该矩阵可对钢悬链立管(SCR)柔性接头的危害性进行定量分析,从而判定危险发生的可能性。

表3 风险评价指数矩阵

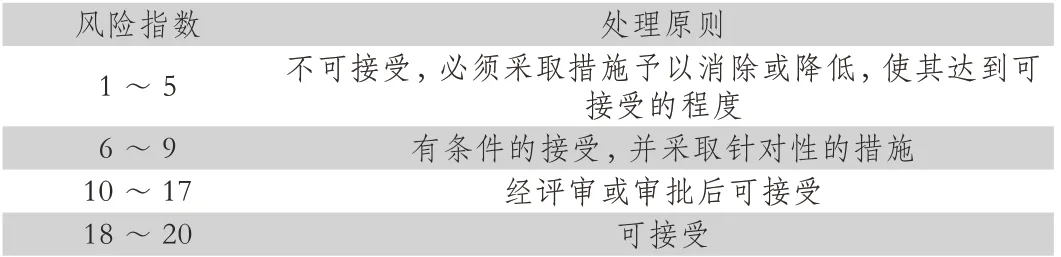

对钢悬链立管(SCR)柔性接头各单元风险指数不同取值的处理原则见表4。

表4 风险指数对应的处理原则

2 钢悬链立管(SCR)柔性接头结构分析

根据图1柔性接头整体装配示意图,为便于对整体产品进行FMECA分析,对每个零部件的功能进行描述。

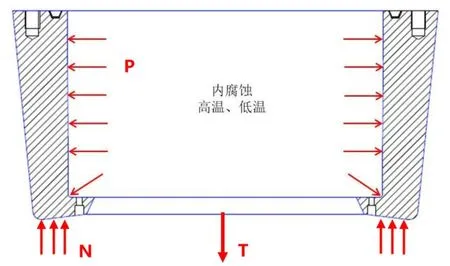

2.1 本体

本体本质上是一个承压壳体,它既是柔性接头其它零部件的安装固定基体,也是集输介质的承压壳体,本体主要承受腔室压力和轴向载荷,同时要面对腐蚀环境,本体与钢悬链立管系统工作压力、介质温度和轴向载荷有关,而与柔性接头的刚度技术指标无关,本体设计使用寿命为30年。因此,本体应满足柔性接头工作压力、轴向载荷和服役环境的要求,图2为本体零件示意图。

图2 钢悬链立管(SCR)柔性接头本体零件示意图

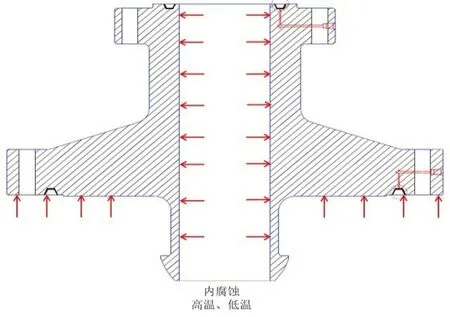

2.2 连接法兰

连接法兰即是本体的上盖,它与本体组成密闭容器,同时也承担着柔性接头与平台上部设备的连接,连接法兰主要承受腔室压力,同时要面对腐蚀环境,连接法兰与钢悬链立管系统工作压力、介质温度有关,而与柔性接头刚度技术指标、疲劳寿命无关,连接法兰的设计使用寿命为30年。因此,连接法兰应满足柔性接头工作压力和服役环境的要求,图3为连接法兰示意图。

图3 钢悬链立管(SCR)柔性接头连接法兰零件示意图

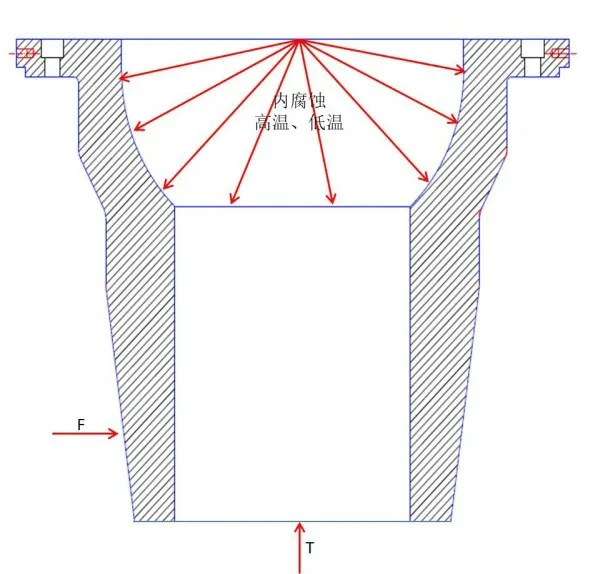

2.3 延伸件

延伸件既是柔性接头转动运动的执行件,也是悬挂钢悬链立管的承力件,延伸件主要承受轴向拉力、工作压力和横向载荷,延伸件的设计使用寿命为30年,延伸件的转动中心坐标对柔性接头的转动刚度和总体布局尺寸有直接的影响。因此,延伸件应满足柔性接头的轴向、横向载荷和工作压力,同时还要满足转动刚度和总体布局最优化的要求,图4为延伸件示意图。

图4 钢悬链立管(SCR)柔性接头延伸件零件示意图

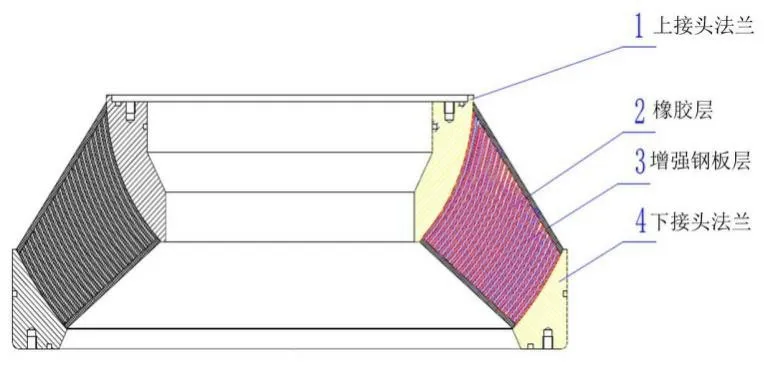

2.4 弹性体组件

弹性体组件是一种非刚性承压密封连接组件,它由若干同心的环状球形的弹性层(橡胶)和增强件(环状球形钢板)相互交替地粘接在一起、上下各有法兰组成的一个完整组件,弹性体组件是完成柔性接头转动运动、承受并传递轴向载荷以及提供本体腔室下端密封三大使命的唯一分系统。

弹性体组件在受到轴向和横向载荷作用时,弹性体层是提供转动刚度技术指标的最主要零件,也是柔性接头在工作过程中最容易疲劳失效的零件,弹性体层的设计使用寿命为30年,设计安全系数为10。因此,它的力学性能指标和疲劳特性指标必须满足柔性接头刚度要求和使用寿命要求以及服役环境要求。

弹性体组件在受到轴向和横向载荷作用时,增强件是使柔性接头保持基本结构形状的承力件,增强件对柔性接头的轴向刚度和轴向稳定性有很大的影响,对柔性接头使用寿命有一定的影响,对柔性接头的转动刚度影响很小。因此,增强件应满足柔性接头轴向承载能力、轴向稳定性要求。

图5 钢悬链立管(SCR)柔性接头弹性体组件零件示意图

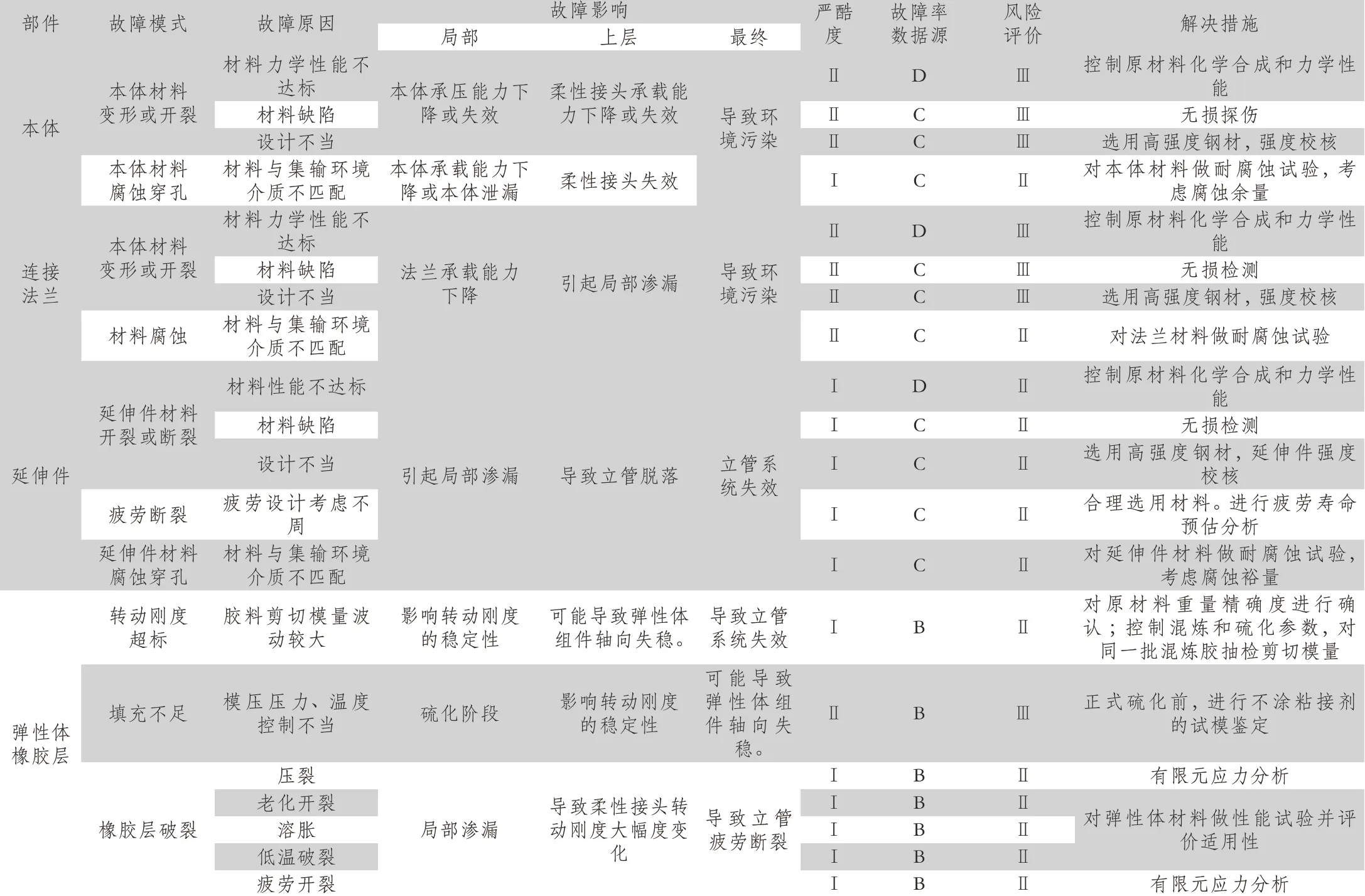

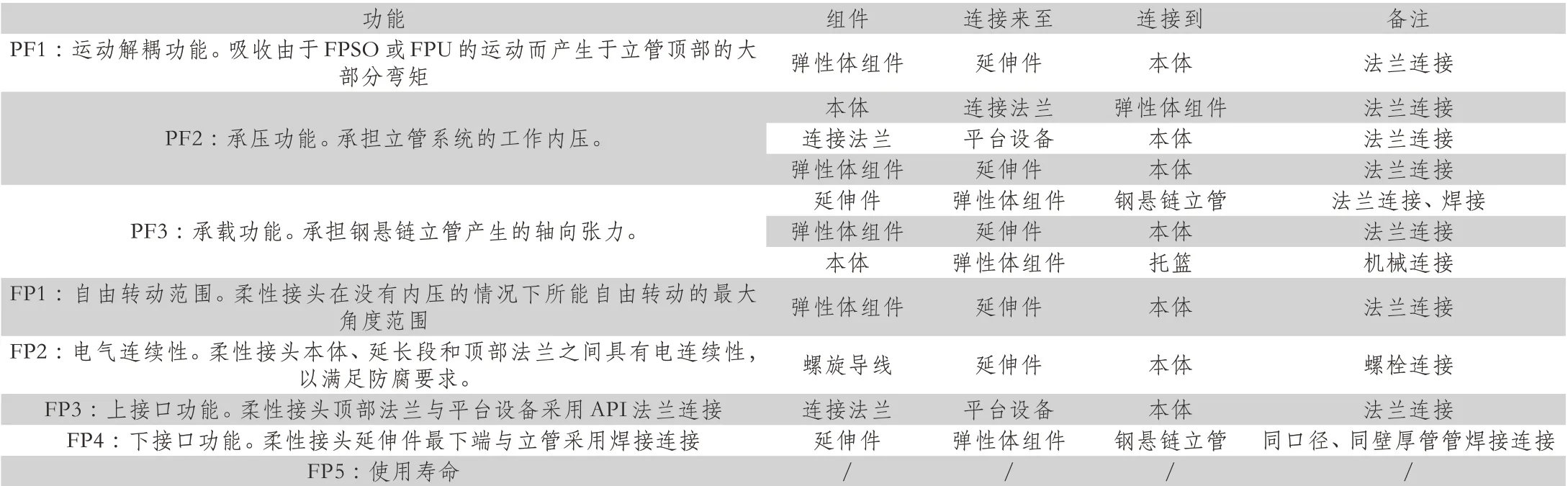

对钢悬链立管(SCR)柔性接头各零部件功能分析得出其主要有三项主要功能和五项辅助功能。三项主要功能分别为PF1运动解耦功能、PF2承压功能、FP3承载功能。五项辅助功能分别为FP1自有转动范围、FP2电气连续性、FP3上接口功能、FP4下接口功能、FP5使用寿命,具体功能描述见表5。

3 柔性接头关键零部件FMECA分析

3.1 钢悬链立管(SCR)柔性接头FMECA分析约定层次

根据钢悬链立管(SCR)柔性接头设备结构与功能,同时为了便于对不同部件进行FMECA分析,特此制定柔性接头DMECA分析约定层次图,如图6所示。

图6 柔性接头DMECA分析约定层次图

3.2 柔性接头关键零部件FMECA分析

结合表1~4,对柔性接头本体,弹性体组件,延伸件等关键零部件进行FMECA分析,得出柔性接头FMECA分析表见表6。

表6 钢悬链立管(SCR)柔性接头关键零部件FMECA表

对FMECA表格进行统计、分析,结合严酷度分类表、故障概率分类表、风险评价指数矩阵和风险指数处理原则表可得出以下结论:

(1)针对故障模式的严酷度而言,钢悬链立管(SCR)柔性接头关键零部件系统共有20个故障模式,其中严酷度Ⅰ类有12个,Ⅱ类的有8个。从表5中看出I类故障模式主要集中产生于延伸件与弹性体橡胶层,这类故障模式对柔性接头整体系统产生的危害性最大,其发生时最终会导致整体系统功能完全丧失。这些故障模式在延伸件中表现为材料开裂或断裂、疲劳断裂和材料腐蚀穿孔。在弹性体橡胶层中表现为转动刚度不足、橡胶填充不足和橡胶层破裂。因此把这些故障模式定性为关键故障模式,应对这些关键故障模式采取优先改进措施。

表5 钢悬链立管(SCR)柔性接头功能描述

(2)针对故障模式发生概率和风险评价指数矩阵而言,发生概率在B级的有8个都发生在弹性体橡胶层,对应的故障模式主要是转动刚度不足、橡胶填充不足和橡胶层破;发生概率在C级的有10个,广泛存在于由金属制成的柔性接头关键部件中,对应的故障模式为材料缺陷、设计不当、材料与集输环境介质不匹配;发生概率在D级的有3个,对应的故障模式为材料性能不达标。根据故障模式发生概率和风险评价指数矩阵表分析可知,故障模式发生概率越高风险评价指数越高,该种故障模式的危害性就越大。因此弹性体所产生的故障模式危害性最高。

综上,对于钢悬链立管(SCR)柔性接头,弹性体组件作为钢悬链立管(SCR)柔性接头的核心部分,应对与其产生的故障模式采取优先改性措施,进而提高整体产品的可靠性。

4 结论

根据钢悬链立管(SCR)柔性接头的设备结构和功能分析,对失效模式的严酷度等级进行了定义,采用了FMECA对钢悬链立管(SCR)柔性接头进行了故障模式和危害性分析,从而找出了故障影响因素,评估了故障的危害性,并采取了设计等改进措施,极大地提升了钢悬链立管(SCR)柔性接头在应用阶段的可靠性。