铝电解烟气余热在能源管理中的应用

2022-06-02王君义

王君义

随着社会经济的快速发展和人民生活水平的普遍提高,能源需求量的增长与自然资源的日益枯竭矛盾凸显,这对能源供应、工业企业及消费者都提出了新的挑战。提升能源效率,发展循环经济,是实现碳达峰、碳中和的客观要求,也是提高企业综合竞争能力的必然选择,更是时代赋予我们的使命和责任。

1 铝电解烟气余热

某电解铝企业一期生产片区共有7个生产单位,采暖期需为67个单元供暖,供暖面积约为72842m2,供暖方式为炭素回转窑余热供暖。随着市场环境变化,石油焦和煅后焦价差缩小至400元以内,回转窑运行成本在550元左右,采供煅后焦就成为碳素厂生产的常态。为保证公司能源效能最大化,电解烟气余热利用就成为了供暖的主要热源。

某电解铝企业一期生产区域有236台240KA电解槽,配套设计三套干法烟气净化系统,其中净化#1、#3系统各承担78台电解槽烟气净化任务,净化#2系统承担80台电解槽烟气净化任务。设计单台电解槽生产时产生的烟气量约为9000m/h。净化系统主烟管处的温度为80℃~120℃。电解槽供料管道200mm超浓湘输送溜槽平衡料柱接入电解槽排烟管,在净化系统主烟管内有大量的氧化铝和电解槽生产过程中产生的烟尘流过。

图1 电解烟气余热换热器

2 铝电解烟气余热在能源管理中的应用

能源管理模块构建遵循精益转型“五步法”原则,包括现状评审及发现短板、确定范畴、组建团队、设定改善目标及关键业绩指标(KPI)、建立流程和方法、选择试点实施、总结推广七个步骤。

某电解铝企业始终高度重视节能降耗工作,并取得了较好成效。但在以往的改善方法上,实现节能降耗更多是依靠技术改造或设备升级。依靠精益管理实现节能降耗作为一个新兴的管理课题,多数企业管理人员对此的认识还有差距,能效管理意识相对较弱,专业管理能力略显不足,因此,我们通过能源业绩管理在烟气余热中的利用中所采用的工具、方法实现通过管理实现节能降耗,达到标杆引领的作用。

某电解铝企业电解分厂负责提供公司的电能、水源、热能的供应,作好节能降耗的管理工作显得尤为突出,因此,利用世界先进企业能源业绩管理的理念、方法和工具,以一期电解烟气余热利用为例,应用能源业绩的先进经验、先进做法和先进成果。

2.1 目标确定及实施准备

目标设定及诊断是能源业绩管理的重要环节之一,其主要分为三个方面,运营系统、支持运营系统的管理系统、以及新的工作方法及行为理念,运营系统要求满足业务需求的未来MIFA,包括材料和信息流,以及未来所需的货源,以及流程效率,其中包括成本、质量、技能等。支持运营体系的管理架构主要包括业绩和健康管理、组织设计以及能力培养流程。新的工作方式所需要的理念主要是确定改进理念所需的行动。运营系统的设计主要是根据理想的运营系统推出并且满足客户和业务的需要,符合总体价值流运营系统;并且符合公司长远目标及管理系统相关举措。

某公司烟气余热利用项目分三个分项实施,即:第一外委标段——换热器设备设计与采购;第二外委标段——换热器安装及主材采购;公司自行实施——换热站至净化系统管道铺设、汽暖改水暖、原换热站扩建、厂前区暖气管网整治等。2020年6月16日余热项目开工,2020年10月10日~11月9日6台烟气换热器、2台水-水换热器及其附件全部到货。2020年10月25日~12月16日#1、#2、#3净化系统烟气换热器安装、投运。2020年11月20日余热系统注水、冲洗、试运,至12月25日19时6台烟气换热器投运正常;12月21日水-水换热器投运,接入电解厂、炭素厂澡堂。2020年12月28日组织召开一期电解烟气余热利用项目第一标段、第二标段验收会,会议原则性通过两个标段项目验收。

电解烟气余热回收利用系统包括:余热回收装置、热水循环系统、热水管网。余热回收装置(热交换器)装在净化系统除尘器前的直径为2700mm的主烟管处,电解槽高温烟气在余热回收装置中与热媒(水)进行热交换后产生的热水送至一期炭素换热站,热水进入换热站经洗浴换热器(水-水交换)接入一期原采暖系统,洗浴换热器(水-水交换)换热后的热水进入新建生活热水管网。一期烟气余热利用项目不仅能解决一期供热、洗浴的问题,而且可起到降低净化除尘器布袋损耗、环保排放值等作用。

(1)烟气净化系统基本参数。系列电解槽台数:236台;单套烟气净化系统总风量:600000m3/h(压力损失为:4000Pa);净化主烟管直径:2700mm;主烟管进口烟气设计温度:80℃~120℃。

(2)电解烟气余热利用系统采暖系统供水温度要求达到65℃,回水温度要求达到50℃;热水系统供水温度要求达到45℃以上。

(3)电解烟气余热利用系统中的余热回收装置(热交换器)安装在净化系统除尘器前的直径为Φ2700mm的主烟管初始端处,主烟管中心高度为9.5m。

(4)余热回收装置。①由于整个净化系统的风压降要求,而且气体的传热系数非常小,所以常规的换热设备很难达到换热要求,需由专业烟气换热器设备厂家根据现场实际勘察、设计、制造、安装、调试。②为了有效利用电解烟气余热,在电解槽电解烟气排出后的汇总水平烟道处加装烟气换热器,水平烟道处氧化铝加料口要移至换热器后端,防止氧化铝粉对管道的磨损,不改变风机现有运行方式,做到在不影响净化效率的前提下利用电解烟气的余热。③烟气换热器阻力≯300Pa。④烟气余热回收装置的设备使用寿命≮10年。烟气余热回收装置的换热器材质不低于20G,具有良好的防磨、防腐性能的材料。⑤烟气余热回收装置的设计、制造、安装按照中低压锅炉的标准执行,具有中低压锅炉标准要求的安全附件和安全保障措施,配套相应安全防护装置,包括安全阀、泄水阀等。⑥烟气余热回收装置配置自动吹灰装置,具备良好的清灰效果,并能保证长期工作稳定且符合压力容器相关管理规定。在无法实现自动清理的区域或死角,设置人工清理窗口和清理平台,保证安全可靠,烟气余热回收装置必须设计有卸灰口。⑦烟气余热回收装置应设计、安装压力、温度、湿度等监测仪表。⑧烟气余热回收装置要求维护检修方便,设置符合安全规范的检修平台及爬梯和护栏。⑨电解#1、#2、#3净化系统每个系统设两台烟气换热器,单台换热功率1.72Mw,具体参数,见表1。

表1 换热器参数

#1、#2、#3净化系统共可提供总热量≮10.32MW,供、回水温度为65/50℃的采暖热水量360t/h。

热负荷:实际总热负荷为9.49MW,(其中采暖热负荷为8.74MW,生活热水实际热负荷为0.75MW)考虑到以后一期厂区内改、扩建可能增加取暖面积,设计总负荷取在实际总负荷(9.49MW)的基础上增加10% ,即设计总负荷为10.44MW。

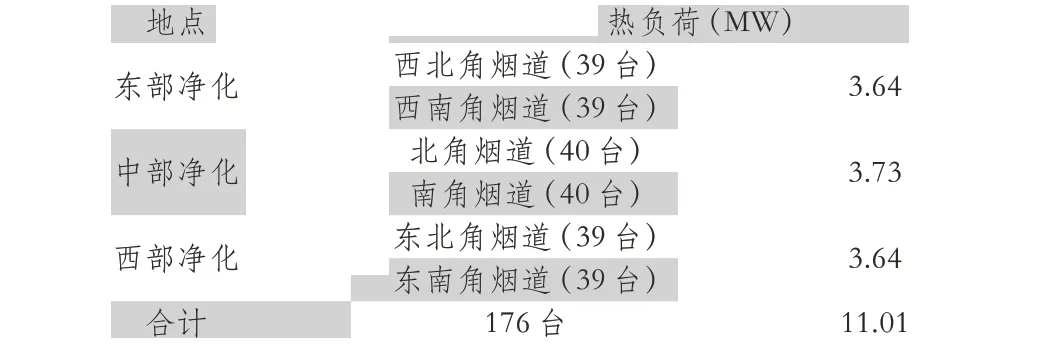

一期电解生产系列烟气余热负荷计算:按照前期项目实施的计算,240KA槽型每15台电解槽烟气含有热量0.7MW,故一期电解236台电解槽烟气含有热量11.01MW,见表2。

表2 具体热负荷分布

2.2 改善方案及措施

确定改善方案及措施主要按工作流制定策略性实施计划,主要包含以下七个方面的内容:①战术实施计划:确定工作流,确定所需和拥有的资源,确定所需要考虑的其他因素并安排负责人。②项目评估流程:与相关利益方规划每日/每周/每月的总结。③稳定:减少投入和流程波动,从而实现步骤变革,如设备的可靠性、流程的稳定性及工作组织的稳定性。④优化:根据客户的需求让流程顺畅的进行,并且评估生产水平。⑤确保与相关的其他举措相结合。⑥流程跟踪:查看进程,量化并跟踪影响,分享流程的进展。⑦能力建设:主要是培训变革骨干并且提供日常的指导。

电解烟气余热利用系统设备:系统所有换热器;系统所有配套的管道、阀门和仪表;余热利用配套的支撑、检修平台等;余热利用所配套的安全防护装备包括安全阀等;余热利用换热器配套的吹灰装置。

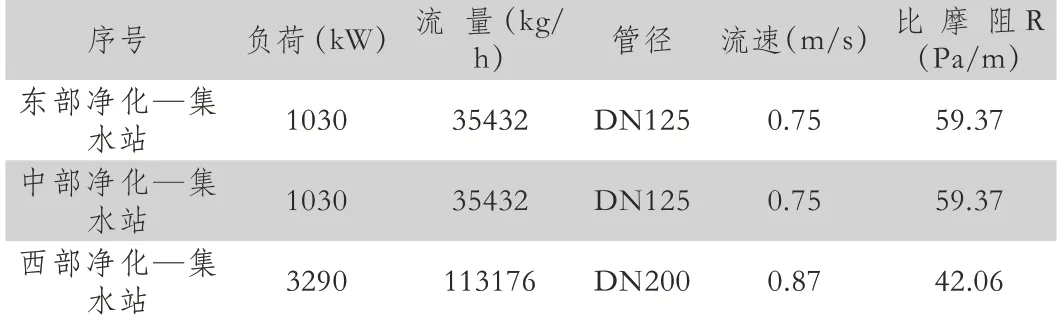

烟气换热器方面,利用电解烟气的余热来加热循环水(水质要求,有加药装置,除垢等),产生的热水(冬季产生的热水温度≮65℃)进行循环,实现采暖供热和职工洗澡水的加热。使用工况条件:正常运行时烟气温度100~120℃;当地海拔:2500m;安装6台烟气换热器,总换热≮11.5MW;换热效果,冬季采暖循环水温提升≮15℃,即换出的热水出口温度≮65℃(进口温度50℃),热水流量按单台实际热功率计算;在烟管中的阻力<200Pa;换热器内钢管采用GB3087标号的产品;换热器外壁采用的钢板必须不小于安装位置烟管的壁厚(δ6mm);烟气换热器使用寿命≥10年;换热器内耐压不小于1.0MPa;换热器的形状与尺寸要与现场相配合。换热负荷水力计算见表3。

表3 水管水力计算表

当地海拔2425m,余热利用系统要实现自身的循环以及在公司系统内的流畅,而且利用热交换站已有的循环水泵和定压系统,并且能实现蒸汽备用热量的功能,配套有管道、阀门以及监测的仪表。涡轮蝶阀型号:PN10DN100(带法兰);压力表:0MPa~1.0MPa(Y-100含表弯表阀);双金属温度计:0℃~120℃;阀门和仪表采用国内大型厂家产品,阀门考虑高原使用环境。余热利用系统配套有检修平台和钢支撑等,这个要符合工业设备设计和安装相关标准的要求;余热利用系统要配套有安全防护装备,保证安全运行和维护;余热利用系统及其附属设备,包括基础和支座在内,应能经受得住所在地区地震力的作用。在设计地震烈度级的地震作用下,设备均能承受并保持结构上的完整性;烟气换热器上带有密封良好的检查孔,以利于检查换热器内的状况;设备和支撑的焊接,按SDJ51-82《电力建设施工及验收技术规范》的要求进行;对于组装后整体发运的换热器,达到整体安装条件。

该项目实施后,不但实现了能效最大化利用,还对现有的环境状况有一定的减排作用,具体为降低废气对外排放温度,减少温室效应。由于余热利用装置对废气的利用,将80℃的废气温度采用换热方式降低到65℃~70℃排放,烟气经换热器换热,当烟气温度下降10℃回收的热量29098800KJ/h,每年采暖期回收余热折标准煤为4289.31t,该烟气余热回收系统实施后,每年可节约热量125676.78GJ,减少CO2气体排放11409.56t。

3 总结和推广

为提高能源利用效率,该公司建立了能源管理长效、分享、协同、考核机制,成立了以总经理为组长的能源管理领导组,负责规划能效管理总体思路,工作重点;制定能源管理方案,建立能效指标对标评价体系;专业管理能力建设,管理能源效率专项项目及TIPs(战略实施计划)。领导组下设实施组,实施组跟踪和督促重点能源效率项目进展,收集能源数据,分析能耗水平变化,协助单位查找问题,确保能效管理工作有效推进和项目目标的实现。

能源管理团队通过对前期数据的整理最终确定,鉴于烟气余热技术的成熟应用,烟气换热器作为采暖系统一级换热器,利用循环泵加压循环—即烟气换热器将采暖循环水加热到70℃,利用原采暖系统闭路循环;职工洗浴采用二级换热——即利用烟气换热产生的70℃热水,通过水—水热交换,将洗澡水加热到45℃,供应到澡堂水箱,满足职工的洗浴用热水需求,实现一期生产片区的供热、洗澡热水需求。该项目实施,对现有的环境状况有一定的减排作用,具体为降低废气对外排放温度,减少温室效应。由于余热利用装置对废气的利用,将80℃的废气温度采用换热方式降低到65℃排放,降低了对外废气排放的温度,减少了对大气环境的热污染。