苯乙烯—乙烯/丁烯—苯乙烯共聚物可熔喷性的研究

2022-06-01吴传芬李金强陈韶娟马建伟

吴传芬,常 丽,李金强,陈韶娟,马建伟

(1.青岛大学, 山东 青岛 266071; 2.山东服装职业学院,山东 泰安 271000)

熔喷非织造布是一种依靠高速、高温气流喷吹聚合物熔体,使其得到迅速拉伸而制备的非织造布[1],其纤维直径只有2~10 μm[2],且呈交错状态分布,纵横向强力较均,纤维间孔径较小,产品的比表面积高[3],可广泛应用于医疗卫生、保暖、过滤、吸油等领域[4-5]。但由于熔喷条件比较苛刻,如熔喷孔径小、对材料的流变性能要求高,气流牵伸距离有限等,很多材料尽管可以用于熔融纺丝,却难以用于熔喷纺,目前熔喷纺最常用的原料为聚丙烯(PP)。

聚丙烯具有良好可熔喷性,所得到的熔喷纤维的细度可达微纳米级,且原料成本较低,因而成为熔喷最常用的材料[6],广泛应用于口罩等医用卫生过滤材料。然而聚丙烯熔喷布的抗冲击性差、韧性差、弹性差[7],限制了熔喷非织造布的进一步应用,难以满足可清洗过滤材料对熔喷布的拉伸弹性回复率高、伸长率大的要求。

苯乙烯—乙烯/丁烯—苯乙烯共聚物(SEBS)是一种近年来引起广泛关注的热塑性弹性材料[8]。它是由高度有序的聚苯乙烯(PS)硬链段嵌段与无序的乙烯—丁烯(EB)柔链段嵌段聚合而成的,因而具有橡胶般的弹性。常温下PS嵌段硬而强,与中间的EB嵌段不相容呈相分离状态[9]。这种以弹性链段为连续相,PS嵌段为分散相的网络结构赋予了SEBS与传统硫化橡胶相似的弹性体性能[10]。SEBS弹性优良,且耐候性、耐低温性和环保性能也很优异[11]。

SEBS除了作为增容剂改善共混体系相容性和共混改性[12]等基础研究外,许多研究者也进行了其他相关的功能研究。Zeng等[13]用湿法纺丝的方法,通过添加一定比例的碳纳米管制备了高导电率、高强度、高断裂伸长率的SEBS/CNTS复合纤维。Rafael等[14]用静电纺丝的方法,通过添加一定质量的普朗尼克(Pluronic F127)制备出了超亲水SEBS柔性非织造布垫。用熔喷的方法生产的SEBS弹性非织造布具有多孔结构和比表面积较大的优点,而且还具有良好的可伸展性和易曲性[15],可进一步扩大熔喷非织造布的应用领域,但有关SEBS熔喷非织造布的研究鲜有报道。

材料的可熔喷性既包含材料本身的流变性能和热稳定性能,也包含材料在熔喷过程中,随工艺参数的调整其结构和性能的动态响应性。本文选取4种不同型号的SEBS,探索其各自可熔喷性,并对熔喷纺丝过程中鼓风频率对熔喷非织造布的纤维结构、力学性能和弹性回复性能的影响进行了分析。

1 试验部分

1.1 原料与仪器

原料:4种不同型号的SEBS基本参数如表1所示。

表1 不同型号SEBS的基本参数Tab.1 Parameters of different SEBS models

仪器:SH-RBJ型无纺布熔喷设备(上海圣泓自动化设备有限公司),1260 Infinity II HT型高温凝胶渗透色谱仪(英国安捷伦科技公司),Nicolet iS10型红外光谱仪(美国Thermo Scientific公司),209F3型热重分析仪(德国NETZSCH仪器公司),6MPCA型熔融指数仪(英国RAY-RAN仪器设备有限公司),MCR302型旋转流变仪(奥地利安东帕有限公司),CR-6000-25型毛细管流变仪(高铁检测仪器有限公司),VEGA3型扫描电子显微镜(泰思肯(中国)有限公司),5965型电子万能材料试验机(美国INSTRON有限公司),FX 3300IV型透气性测试仪(瑞士TEXTEST有限公司)。

1.2 测试表征

凝胶渗透色谱分析(GPC)测试:采用凝胶色谱分析仪对试样数均相对分子质量(Mn)、重均相对分子质量(Mw) 以及产品结构中相对分子质量分布(PDI)进行测定,以四氢呋喃(THF)为流动相,流速为1.0 mL/min,测试温度为40 ℃。

红外光谱分析:采用红外光谱仪进行衰减全反射红外光谱测试。记录4000~400 cm-1范围内的红外吸收图谱。

热分析:采用热重分析仪测试原料的热稳定性。用N2作为保护气,温度从35 ℃升温至800 ℃,升温速率为20 ℃/min。

熔融指数:参照GB/T 3682.1—2018《塑料 热塑性塑料熔体质量流动速率(MFR)和熔体体积流动速率(MVR)的测定 第1部分:标准方法》进行熔融指数测试,使用标准口模塞,测试温度210 ℃,负荷2.16 kg。

流变特性:用旋转流变仪测试SEBS的动态流变性能,采用时间温度叠加的方法,测试温度170~250 ℃,增量为20 ℃,扫描频率0.628~628 rad/s,应变幅值为5%。

用毛细管流变仪对SEBS的静态流变性能进行测试表征。毛细管直径为1 mm,毛细管长度20 mm,预压压力为0.5 MPa,预热2 min,剪切速率范围为115.2~3 456.0 s-1,测试温度分别为210和230 ℃。

形态学观察:用扫描电子显微镜观察SEBS熔喷纤维直径变化。每个样品保存10张图片,用Image J对电镜图片进行分析,随机选取图片中100根单纤维进行测量,得到不同条件下单纤维的直径分布。

拉伸强度测试:样品拉伸强度参照GB/T 24218.3—2010《纺织品 非织造布试验方法 第3部分:断裂强力和断裂伸长率的测定(条样法)》进行测试。每组样品分别沿横向和纵向各取3块尺寸为100 mm×25 mm的条形试样,夹持长度为50 mm,拉伸速度100 mm/min。

弹性回复测试:参照FZ/T 70006—2004《针织物拉伸弹性回复率试验方法》,采用定长一次拉伸法绘制试样的弹性回复率。每组样品分别沿横向和纵向各取3块尺寸为100 mm×25 mm的条形试样,夹持长度为50 mm。

透气性测试:用透气性测试仪测试样品的透气性能。测试压力设定为200 Pa,测试面积为20 cm2。

1.3 熔喷非织造布的制备

为保障试验的顺利进行,在试验前将原料切片在60 ℃温度下真空干燥12 h,以免切片中微量水分影响熔喷的稳定性及产品质量。将SEBS切片加入熔喷设备中,在螺杆挤出机中加热、熔融、均化后,经高速热风气流牵引,形成极细的纤维,纤维在辊筒上冷凝,自黏而成非织造布。

2 SEBS原料性能分析

2.1 SEBS的相对分子质量及分布

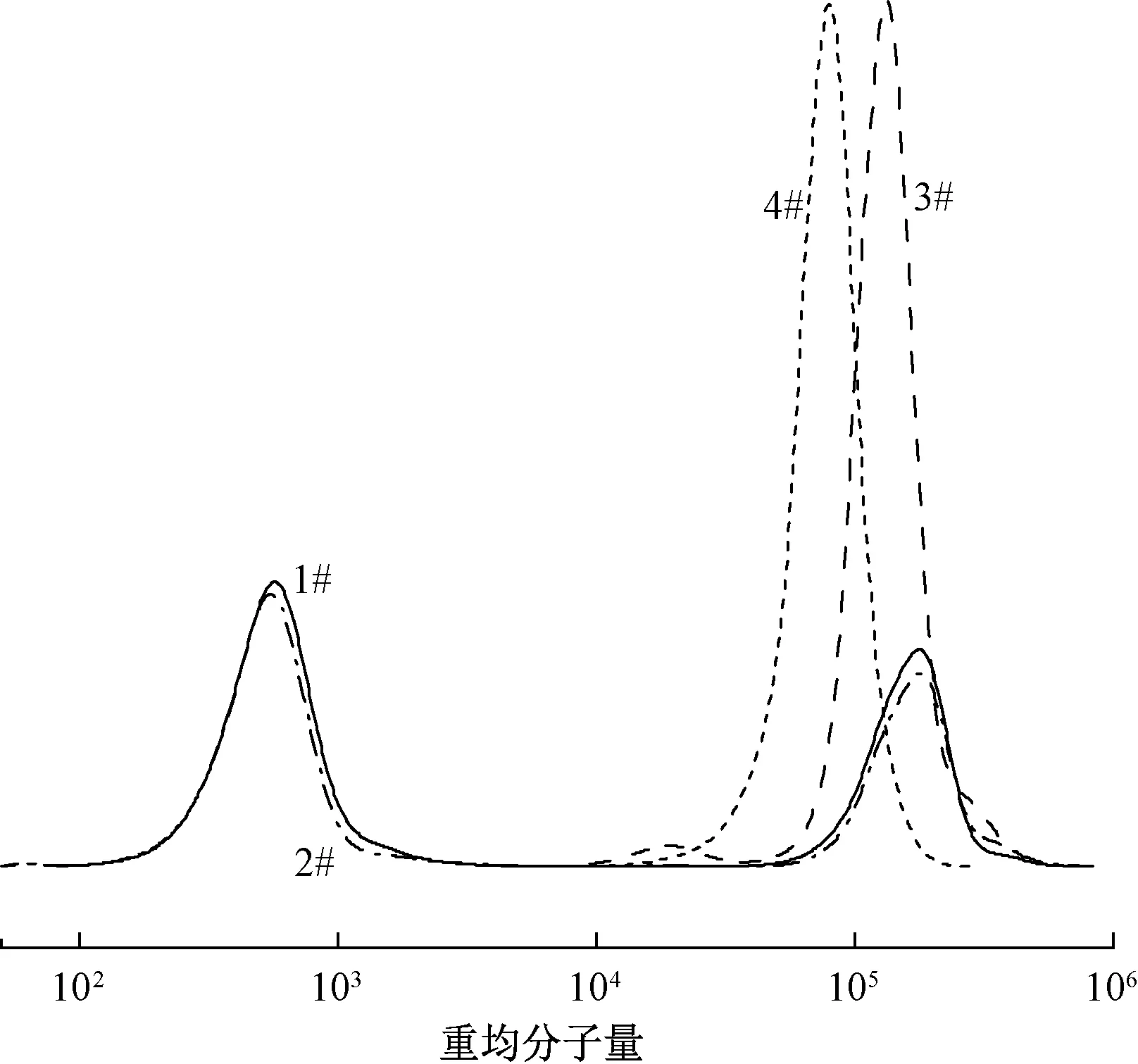

图1为不同型号SEBS的重均分子量分布曲线图,数均相对分子质量(Mn),重均相对分子质量(Mw)以及多分散系数(PDI)数据见表2。由图1可以看出,不同的样品分布有很大差异,4#样品为单峰,1#、2#、3#样品为双峰。

原料的分子量分布对熔喷工艺和产品性能有很大影响,分子量分布宽,会造成熔体剪切速率下降, 增加熔体弹性,影响热空气对熔体细丝的牵伸[16]。从表2可以看出,4种原料的分子量分布都较窄,分布指数均小于1.20。4#样品的Mn和Mw最小,虽然1#、2#样品的Mn大,但103以下的低分子量部分多,可改善其加工流动性。

图1 不同型号SEBS的重均分子量分布曲线Fig.1 Molecular weight distribution curves of different types of SEBS

表2 不同型号SEBS的GPC测试数据Tab.2 GPC test data of different types of SEBS

2.2 SEBS的结构分析

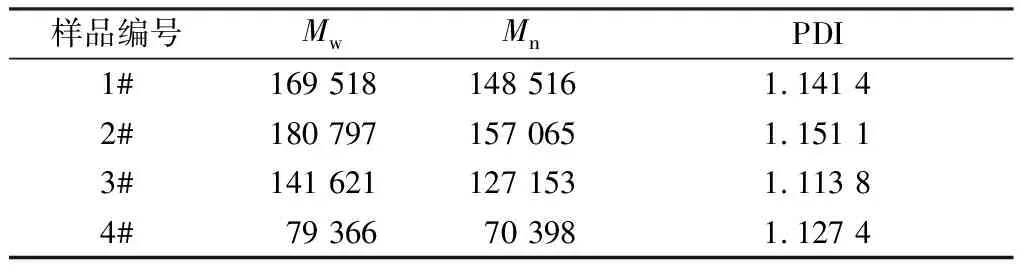

图2 不同型号SEBS的红外谱图Fig.2 Infrared spectrograms of different types of SEBS

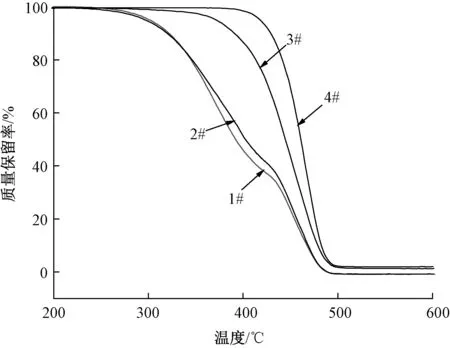

2.3 SEBS的热性能分析

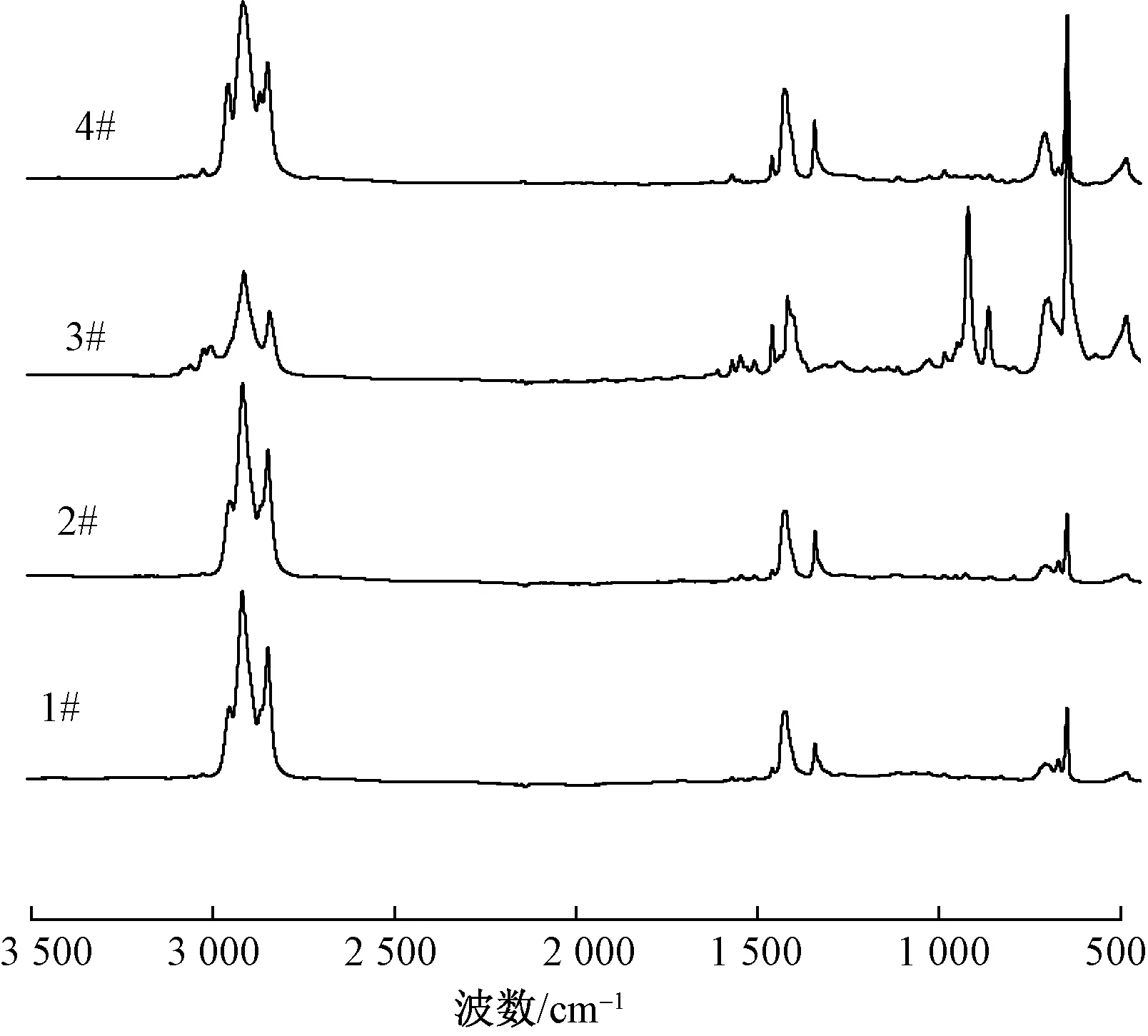

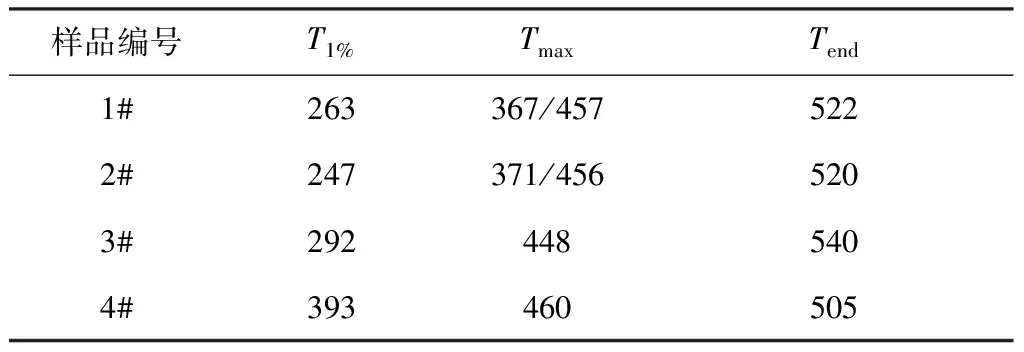

通过研究原料的热分解过程,可以有效地掌握其加工温度上限。不同型号SEBS的热重数据及热失重曲线分别见表3、图3。表3中T1%表示在热分解过程中的初始温度、Tmax为质量损失最大时对应的温度、Tend为终止温度。由图表可知,这几种原料的热分解主要发生在250 ~540 ℃之间,不同类型的SEBS热分解温度和质量损失现象不同。结果表明,1#、2#切片初始分解温度在250 ℃附近,具有2个阶段的热失重曲线,第1阶段应为原材料生产过程为降低产品硬度而添加的小分子填充油挥发导致,第2阶段对应的为SEBS基体的热降解。由于初始分解温度低,限制了这2类切片熔融加工温度不能高于200 ℃,其加工窗口较窄。3#和4#因没有小分子油品的填充,切片热失重曲线只有1个阶段,并且初始分解温度在280 ℃以上,说明3#、4#具有良好的热稳定性,更适宜熔融加工。

表3 不同型号SEBS的热重数据Tab.3 Thermogravimetric data of different types of SEBS ℃

图3 不同型号SEBS的热失重曲线Fig.3 Thermogravimetric curves of different SEBS

2.4 SEBS的流变性能

熔体流动性对于熔喷纺丝至关重要[17],流动性差的熔体不利于挤出输送和纺丝成纤。所以在试验前对样品流变性能的测试分析至关重要。

用熔融指数仪测试SEPS的熔融指数。测试中发现,1#切片高温下熔体流动性好,熔融指数为520 g/(10 min),但由于填充油比例较高,测试过程烟气较大;2#、3#、4#切片测试温度为210 ℃,2#切片和4#切片在210 ℃下熔融指数接近,分别为104和114 g/(10 min),流动性较好;3#切片熔体黏度大,升高温度至250 ℃下仍难以流动,不适宜于纺丝。

用旋转流变仪测试SEBS的动态流变性能。根据热分解曲线,设置样品在温度170~230 ℃下进行动态频率扫描,结果如图4所示。由图可以看出,不同样品在不同温度下都表现出剪切变稀的现象。随着温度的升高,2#、3#、4#样品的复数黏度减小,这是因为温度升高,分子不规则热运动加剧,分子间距离增大,使链段更容易活动,从而复数黏度降低。1#样品在低于200 ℃时,复数黏度减小,超过200 ℃,由于小分子油品的部分分解,复数黏度增大。4#样品的黏度变化受温度影响最大,测试温度在230 ℃时,4#样品表现为明显的牛顿流体行为。

图4 不同温度下的SEBS复数黏度-角频率曲线Fig.4 SEBS complex viscosity-angular frequency curve at different temperatures

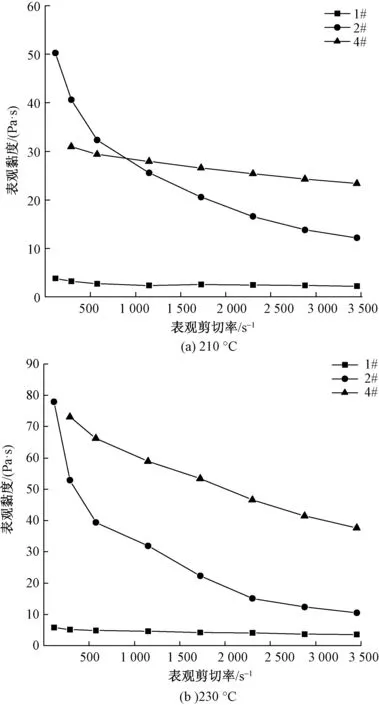

毛细管流变仪可以测定热塑性聚合物熔体在较大剪切速率范围内的剪切应力和黏度,可用于模拟材料在成型过程中的黏度变化,进一步确定高分子材料的成型加工工艺[18]。用毛细管流变仪对SEBS的静态流变性能进行表征,设定温度为210、230 ℃,这也是熔喷模头等重要部件的设定温度,温度过低不利于纺丝,温度过高会氧化分解。由于3#样品不适宜纺丝,仅选取1#、2#及4#切片进行测试,不同温度下SEBS表观黏度-剪切率曲线见图5。结果表明,1#、2#及4# 3种样品的表观黏度都随着剪切速率的增加而减小,表现出典型的非牛顿流体特性,同时随着温度的升高,表观黏度也都得到有效降低。其中2#及4#的黏度对剪切速率及温度的变化更为敏感,即在实际应用中可通过提高工艺温度或剪切速率来改善其加工性。

图5 不同温度下SEBS表现黏度-剪切率曲线Fig.5 SEBS performance viscosity-shear rate curve at different temperatures

3 熔喷试纺与熔喷工艺研究

3.1 不同SEBS可纺性分析

对1#、2#、4# 3种试样进行熔喷试验,结合各自的适宜温度和前期试验,设定各区的温度见表4。

表4 不同原料的设置温度

纺丝试验表明,4#切片在熔喷纺丝时,纤维牵伸正常,断丝较少,在凝网帘形成连续非织造布布面。而1#和2#切片在纺丝时,牵伸过程中发生断裂,形成不连续的小硬头,凝网帘收集到的非织造布强力很低,调节挤出量与鼓风频率都无法改善这种情况,升高工艺温度,换网器处出现烟气。这可能因为1#及2#切片中添加的小分子填充油降低了熔体的强度,无法承受熔喷过程的高速牵伸导致。

3.2 正交试验

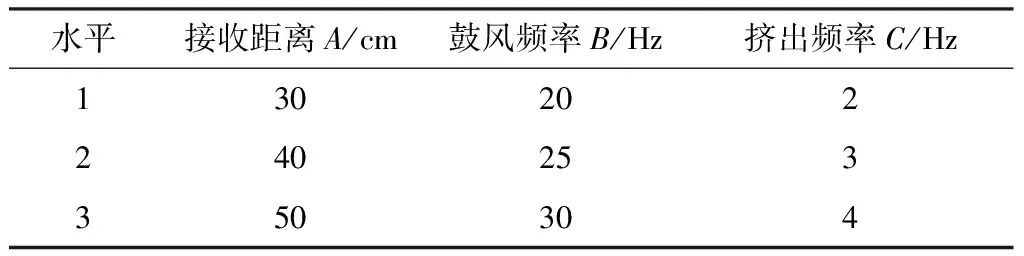

鉴于只有4#切片原料具有一定的可纺性,为进一步探讨其可熔喷性和最佳工艺,以挤出频率、接收距离、鼓风频率为试验因素,进行3因素3水平的正交试验,因素水平表见表5。

表5 正交试验因素水平表Tab.5 Orthogonal test factor level table

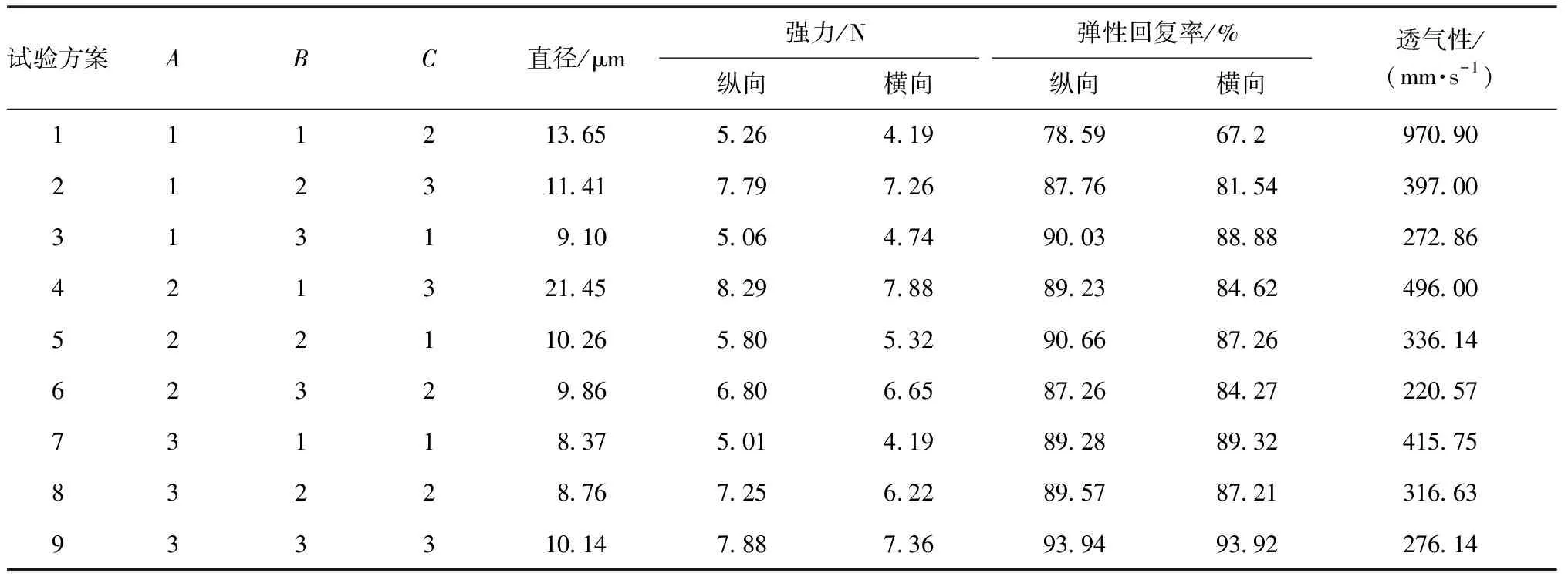

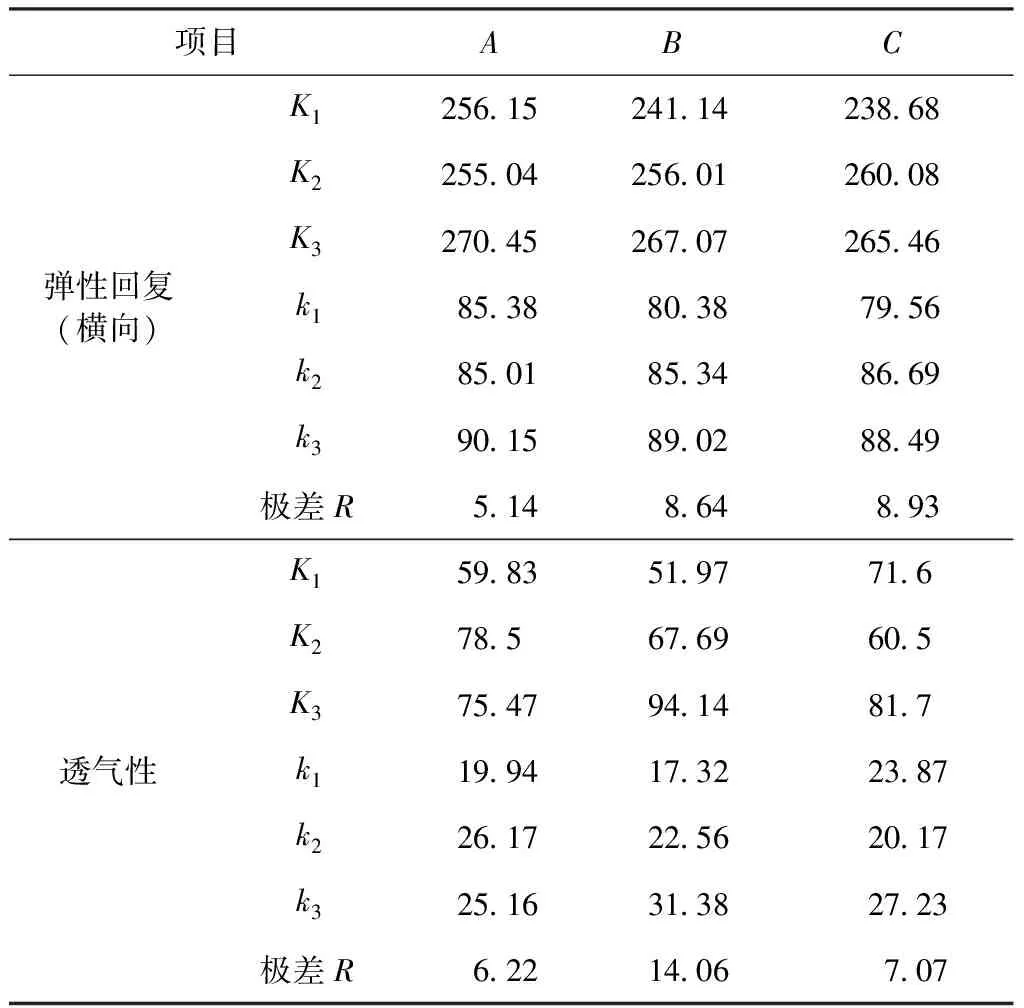

以纤维直径、强力、弹性回复率以及透气性作为考核衡量的关键指标,正交试验结果见表6,根据试验结果对各影响因素进行极差分析,结果见表7。

由表7可以看出,对直径影响的各因素排序为挤出频率>鼓风频率>接收距离;对强力影响的各因素排序为挤出频率>接收距离>鼓风频率;对弹性恢复影响的各因素排序为挤出频率>鼓风频率>接收距离,对透气性影响的各因素排序为鼓风频率>挤出频率>接收距离。可见,挤出频率对各因素的影响最大,但是挤出频率直接影响到产量,在实际生产中通常不是一个可以随便调整的工艺参数,而鼓风频率、接收距离则通常需要根据产品的要求,需要经常调节。限于篇幅原因,本文重点研究鼓风频率的影响。

3.3 鼓风频率对SEBS熔喷非织造布的影响

所述的鼓风频率其实与热风机的转速直接相关,也即单位时间的风量,是熔喷纤维产生牵伸的重要因素,它直接影响到熔喷纤维直径和形态、力学性能和弹性回复等。系统研究和合理设置鼓风频率对于开发性能优异SEBS弹性熔喷非织造布是不可或缺的。

表6 试验数据分析Tab.6 Analysis of experimental data

表7 正交试验数据极差分析Tab.7 Range analysis of orthogonal experimental data

续表7

3.3.1 鼓风频率对纤维直径的影响

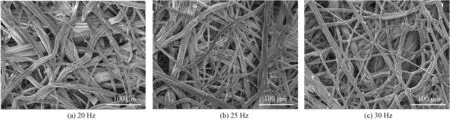

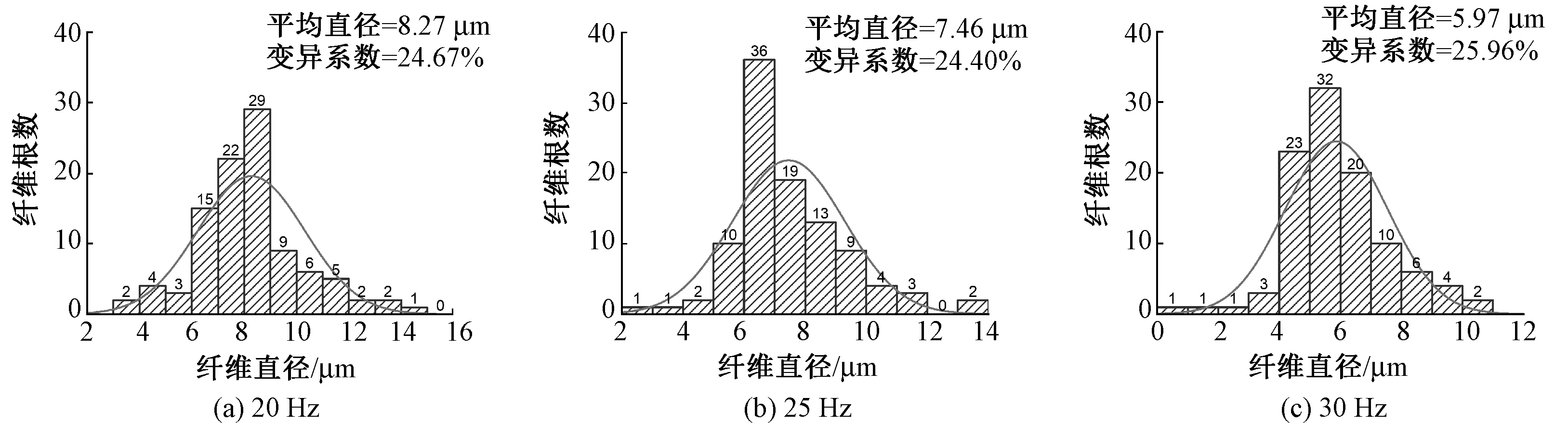

不同鼓风频率下,SEBS熔喷非织造布的SEM照片见图6,纤维直径分布直方图见图7。如图7所示,在3种不同的鼓风频率下,纤维直径都呈现正态分布的趋势,纤维的直径主要分布在4~10 μm。SEBS非织造布的纤维平均直径随着鼓风频率的增加而减小,变异系数随着鼓风频率的增加有增大的趋势,在20和25 Hz的鼓风频率下,变异系数差距不大,超过25 Hz时变异系数明显增大。这是因为随着鼓风频率的增加,热空气气流对聚合物熔体的牵伸力增大,因此获得的纤维直径变小,但鼓风频率越大,气流速度就越大,在喷丝孔附近形成的气场气流状态也就越复杂,非织造布纤维规整程度下降,无序程度增加,纤维直径离散程度增加。当鼓风频率为30 Hz时,虽然平均直径仅为5.97 μm,但由于热空气速度很大,对纤维的牵伸作用很强,因此很容易出现断丝,非织造布的质量欠佳。相反,在鼓风频率为20 Hz时,虽然没有断丝现象,但平均直径为8.27 μm。当鼓风频率为25 Hz时,纤维的直径小,而且没有明显的断丝现象,有利于形成良好的表面形貌及性能。

图6 SEBS熔喷非织造布不同鼓出频率下的SEM照片Fig.6 SEM images of SEBS melt-blown nonwovens at different bulging frequencies

图7 SEBS熔喷非织造布不同鼓出频率下的直径分布直方图Fig.7 Diameter distribution histogram of SEBS melt-blown nonwovens at different bulging frequencies

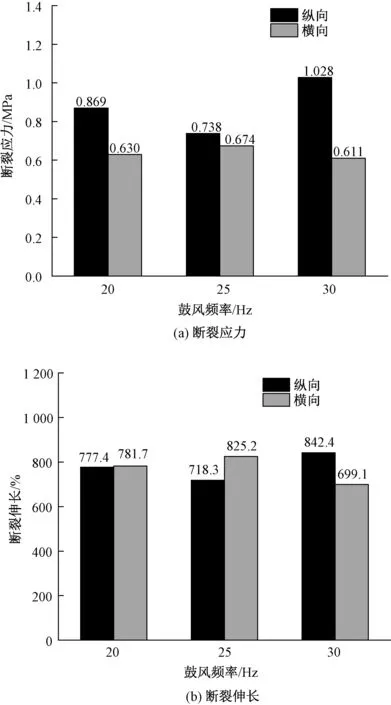

3.3.2 鼓风频率对熔喷非织造布力学性能的影响

不同鼓风频率下,SEBS熔喷非织造布应力应变曲线如图8所示,可见,随着鼓风频率的增加,纵向拉伸应力和拉伸应变先减小后增加,横向拉伸应力和拉伸应变先增加后减小。这主要是由于纤维取向分布引起的,在鼓风频率为20 Hz时,气流速度小,纤维随着气流沿接收装置表面运动的几率小,纤维排列规整,沿着纵向排列的纤维大于横向排列的纤维,纵向的断裂应力和应变较大,而横向的较小。随着鼓风频率的增加,气流速度增加,纤维纵横向排列更加紊乱,纵横向纤维分布更加均匀,鼓风频率为25 Hz时,纵横向应力接近。当鼓风频率为30 Hz时,熔体在大牵伸力的作用下被迅速牵伸,大分子会产生较高的取向,并且随着牵伸程度的增大,大分子排列会更加规整,横向应力也相应增加。

图8 鼓风频率对SEBS熔喷非织造布力学性能的影响Fig.8 Effect of blast frequency on mechanical properties of SEBS melt-blown nonwovens. (a) Breaking stress; (b) Elongation at break breaking stress

3.3.3 鼓风频率对熔喷非织造布的回弹性能影响

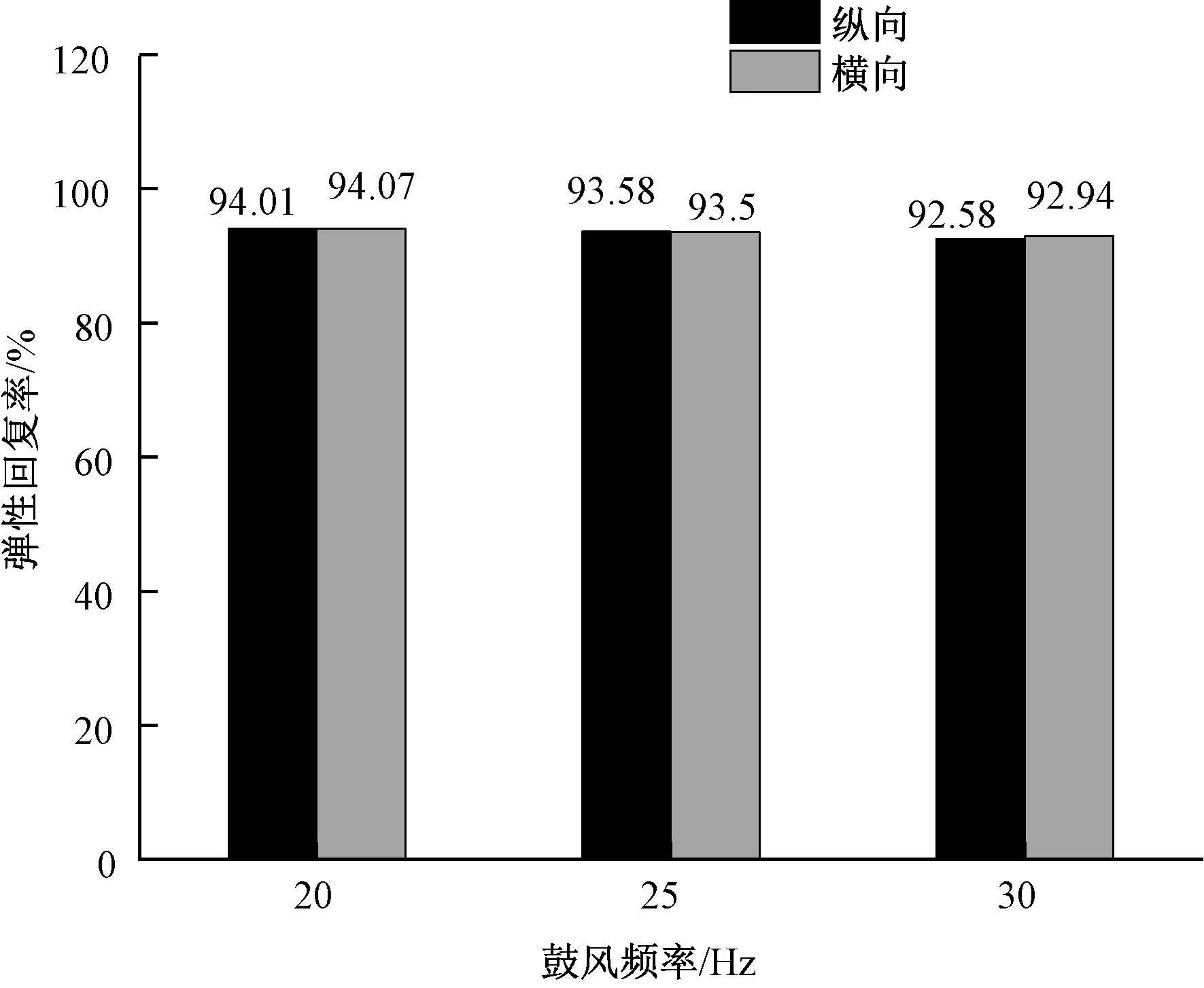

不同鼓风频率下,SEBS熔喷非织造布弹性回复曲线见图9。图9示出,不同鼓风频率下,非织造布的弹性回复率都大于92%。在鼓风频率为20 Hz时,弹性回复最好,弹性回复率达到94%,随着鼓风频率的增加,弹性回复率减小,鼓风频率为25 Hz时,弹性回复率为93.5%,鼓风频率为30 Hz时,弹性回复率为92.5%。这主要是由于小的鼓风频率未使纤维完全牵伸开,并且纤维间热粘合充分,回弹性能好,随着鼓风频率增加,非织造布纤维得到充分牵伸,布面蓬松,纤维孔隙多,拉伸回复性变差。

图9 鼓风频率对SEBS熔喷非织造布弹性回复的影响Fig.9 Effect of blast frequency on elastic recovery of SEBS melt-blown nonwovens

3.4 挤出频率对熔喷非织造布的影响

挤出频率越高,即螺杆的转速越高,单位时间的的排料量越大,会使纤维的直径越粗,相应的断裂强力也越大。但纤维太粗,纤维的比表面积变小,孔隙大而孔隙率小,手感差,所以在保证质量的情况下,宜选择小挤出频率。

3.5 接收距离对熔喷非织造布的影响

接收距离直接影响到气流对纤维拉伸和纤维之间的黏合。接收距离过小,纤维在到达凝网帘时温度较高,产生的结合点多,非织造布强力高,拉伸性好,但密度大,手感差。接收距离过大会使纤维在空气中的运动时间长,纤维容易冷却,造成纤维与纤维间的连接不紧密,强力小。多次试验表明,在接收距离为40 cm时,各项性能最优。

4 结 论

为了研究苯乙烯—乙烯/丁烯—苯乙烯共聚物(SEBS)的可熔喷性,首先对不同原材料切片进行流变性能和热稳定性能等方面的测试,然后将符合要求的品种进行熔喷试纺,考察材料的流变、输送、热分解和成纤特性。通过试验设计和工艺优化,全面了解样品在不同熔喷条件下的表现,以及各工艺参数对成纤结构和性能的影响,然后对产品进行了全面的测试分析。

研究表明,不同型号的SEBS原料的可熔喷性具有显著差异。型号3025和3040切片因热稳定性差,难以满足熔喷要求;1651切片的高温流动性差,无法熔喷;型号1648切片具有适宜的热稳定性及流动性,符合可熔喷性要求,通过正交试验优化工艺参数,可获得良好的弹性熔喷非织造布。最优工艺为:挤出频率2 Hz,接受距离40 cm,鼓风频率25 Hz,所得到产品拉伸应变超过700%,弹性回复率超过92%,弹性性能优异,熔喷非织造布的应用领域有望得到进一步拓展。