基于MEMS的微热板结构设计与性能测试研究

2022-05-31沈伟强张根伟曹树亚

沈伟强,赵 将,马 薇,张根伟,杨 杰,曹树亚

(1.国民核生化灾害防护国家重点实验室,北京 102205;2.苏州力牧微电子有限公司,江苏苏州 215000)

0 引言

气敏半导体传感器作为传感器领域的一个重要分支,在工业、环境保护等领域得到广泛应用[1-4]。气敏半导体传感器主要由敏感材料和微热板组成,敏感材料的工作温度较高,一般在200~400 ℃,这就需要能够提供稳定温度的加热装置,基于MEMS(micro-electro-mechanical system)工艺制作的微热板可以作为加热平台,对敏感材料进行加热并使其保持在特定工作温度,MEMS技术有利于微热板的小型化,能够进一步降低传感器的功耗、减少热响应时间,符合传感器快速响应、灵敏检测、低功耗、小体积等发展需求[5],可以应用在分布式网络化学监测系统以及可穿戴气体检测装备研制等方面。

微热板作为加热支撑器件,其机械性能和加热性能是研究的重点,通过研究不同的加热电极和膜层材料,以及改变电极几何形状和尺寸等方法,降低微热板的功耗,减少热响应时间,提高热稳定性等性能[6-8]。根据微热板支撑膜的形状不同,现有微热板主要分为膜式结构和悬浮式结构[9-10]。针对微热板的基本结构,为了提高微热板性能,国内外科研人员进行了一系列研究,如通过设计新型的驱动轮型电极结构,有效的提高了加热区温度分布均匀性[11],通过将电极设计成双螺旋结构,并对比加热电极材料分别为铂、钼、钨,降低了微热板的形变大小[12]。目前,市面上的商用微热板一般为悬浮式结构,在加热到400 ℃时功耗在40 mW左右,功耗较大,而且由于MEMS制备工艺十分复杂,加热电阻的温阻特性一般与标准金属电阻存在差异,在实际使用时存在无法通过电阻值准确得到当前工作温度的问题。

本文设计了一种功耗较低、加热状态下结构和性能稳定的悬浮式结构微热板,加热电极设计成回型结构,采用复合膜以减小应力。基于MEMS加工工艺制备微热板,并对其稳定性、温阻特性、加热功耗、热响应时间等性能进行测试研究。

1 微热板工作原理

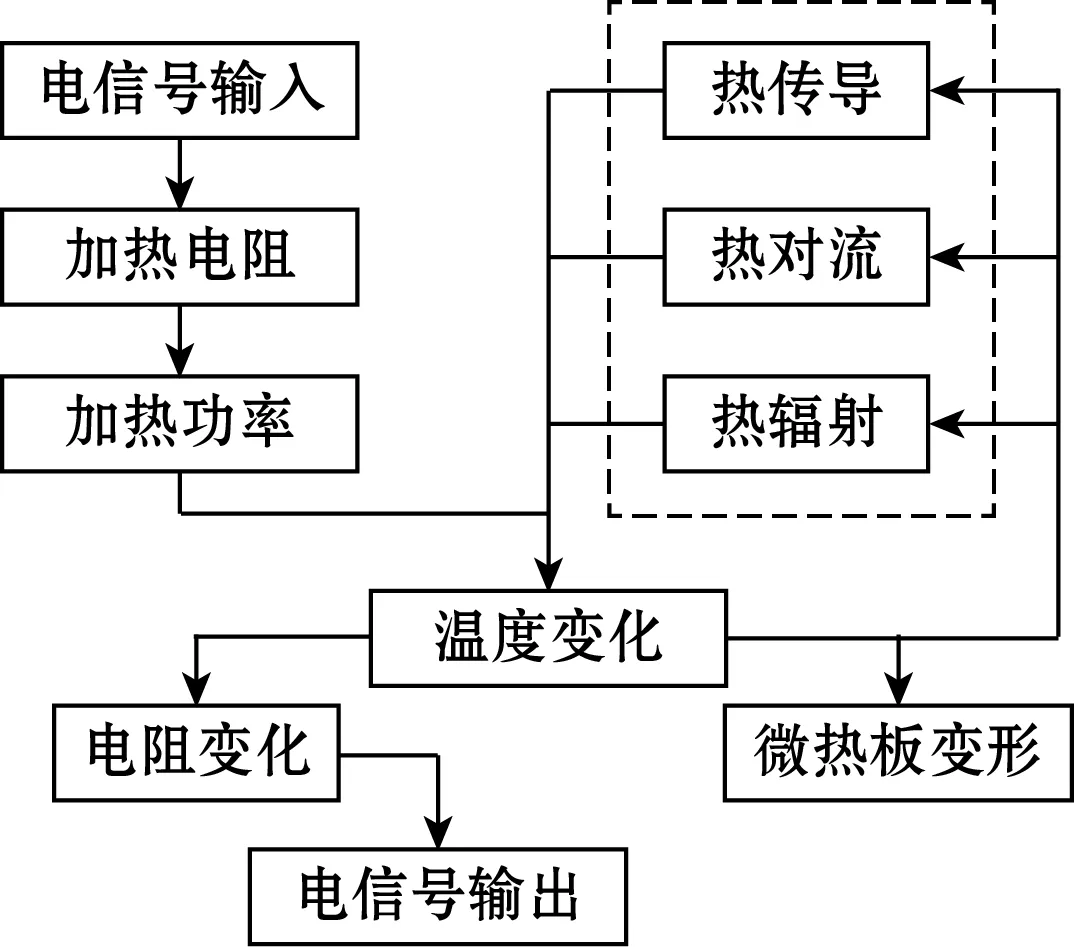

微热板作为气敏半导体传感器的基底,起到支撑并为敏感材料提供工作温度的作用,微热板型气敏半导体传感器工作过程如图1所示。

图1 微热板型气敏半导体传感器工作过程

微热板工作原理:在加热电极两端施加电压,持续通电产生热量,使微热板升温至工作状态,金属加热电极通电产生热量后,将热量传递给支撑层和隔离层,热量也会从支撑层传递给衬底,在衬底表面耗散掉,由于微热板边界与空气接触,存在温差,空气对流也带走一部分热量,最终整个微热板将达到一个动态平衡,称之为热稳态。

对于微热板型气体传感器,在建立模型时需要考虑3种机制:热传导、热对流和热辐射。微热板热损失机理如图2所示。

图2 微热板热损失机理

600 ℃以下的温度可忽略辐射,图2中显示了热传导、热对流的主要热损失的位置。Th为微型加热器的温度,Ta为环境温度,且Th>Ta。大部分热损失是由通过微热板和空气的热传导以及通过薄膜外表面与周围空气之间热对流引起的。

2 微热板结构设计

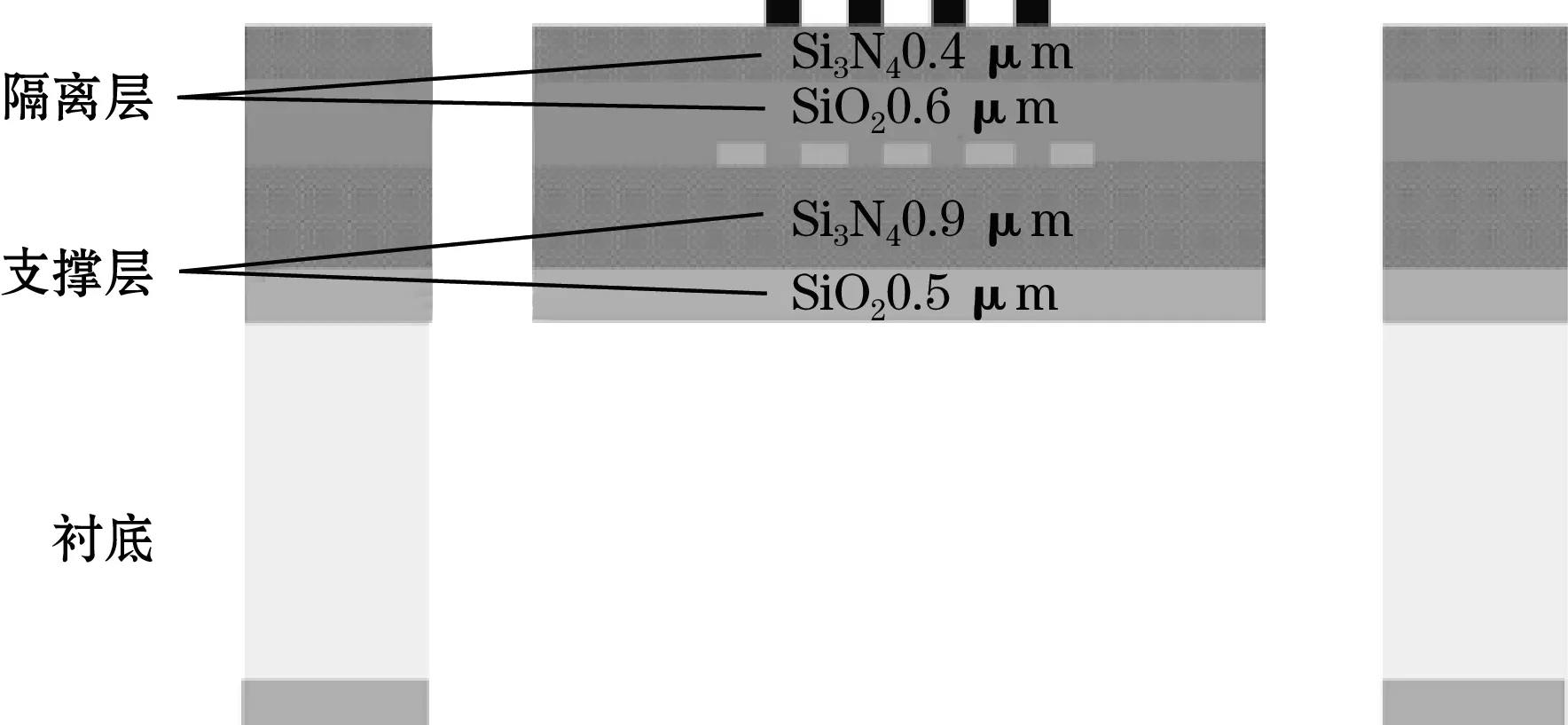

悬浮式结构从微热板的底部向上依次包括衬底、支撑层、加热电极、隔离层和测量电极;其特点是通过4个悬臂梁作为机械支撑,连接中间加热平台与隔离层,使加热平台悬空,如图3所示。

图3 微热板三维结构示意图

2.1 参数优化

微热板结构中,加热电极与硅衬底相隔离,通常采用热氧化工艺形成二氧化硅层,避免电极与硅衬底之间短路和寄生电容的产生。为了最大程度释放微热板的残余应力,考虑支撑层使用复合膜,将二氧化硅和氮化硅2种材料交替沉积。

对支撑层和隔离层的厚度进行优化,在仿真过程中发现,在改变二氧化硅支撑层厚度时,随着二氧化硅厚度的增加,形变量呈现先减小后增加的趋势,当硅片表面热氧化0.5 μm二氧化硅,接着淀积0.9 μm氮化硅时,微热板的形变最小。加热电极设计成回型结构,测量电极设计成叉指型结构,厚度为0.1 μm,电极宽度和间距均为10 μm,如图4所示。

图4 铂电极掩模板

为了调节应力,隔离层同样采用复合膜,经过微热板结构参数优化,在加热电极表面淀积0.6 μm二氧化硅,然后淀积0.4 μm氮化硅。最终支撑层总厚度为1.4 μm,隔离层厚度为1.0 μm。微热板结构及参数如图5所示。

图5 微热板结构参数示意图

对微热板进行了稳态热仿真,并提取了加热区域截面温度分布,绘出了一维温度分布曲线,仿真结果如图6所示。

(a)微热板稳态热温度分布

图6(a)为微热板稳态热温度分布云图,图6(b)为提取的一维截面温度分布曲线,可以看出,热量集中分布在微热板加热平台区域,最高温度为400.13 ℃,并且温度分布较均匀。根据稳态热仿真结果计算微热板的功耗、温度梯度,在仿真过程中通过对加热电极施加热生成率作为载荷,计算热生成率与加热电极体积的乘积得到功耗。微热板的功耗为18.8 mW,功耗较小,温度梯度为1.1%,温度分布较均匀,并且形变较小,仅为0.273 μm,结构较稳定。

2.2 微热板工艺设计

采用微纳加工工艺制作,主要包括氧化、光刻、金属沉积、PECVD沉积、KOH干法腐蚀、激光切割等微纳加工工艺。简化加工流程示意图如图7所示。

图7 微热板工艺流程示意图

首先,在衬底表面热氧化一层二氧化硅,起到绝热作用,采用LPCVD在正面淀积氮化硅,与二氧化硅构成支撑层,如图7(a)所示;然后采用磁控溅射结合剥离的方式形成铂金属加热电极,如图7(b)所示;继续淀积二氧化硅和氮化硅,形成加热电极和测量电极之间的隔离层,同样采用磁控溅射加剥离的方式形成测量电极,如图7(c)、图7(d)所示;然后采用干法刻蚀开窗,刻蚀形成悬臂梁结构,如图7(e)所示;最后采用背面体硅刻蚀,形成悬浮膜结构,如图7(f)所示。

为了方便测试,对微热板进行了封装。微热板芯片及封装实物图如图8所示。

图8 微热板芯片图、局部放大图及微热板封装图

3 微热板表征与特性研究

3.1 微热板结构表征

使用MEMS工艺进行工艺制备后,得到了悬浮式结构微热板,为了表征微热板的结构与形貌,使用场发射环境扫描电子显微镜Quanta FEG250对微热板进行观察,表征后的微热板形貌结构如图9所示。

由图9的扫描电镜结果图可以看出,微热板的结构和形貌比较完整,腐蚀窗口尺寸为344.3 μm×346.4 μm,在误差范围内,金属电极轮廓清晰,电极宽度和间距均为9.754 μm,符合设计要求。

3.2 微热板温阻特性测试

微热板的电阻一致性良好说明MEMS加工工艺一致性良好,这对微热板式气体传感器的性能十分重要。测试了40个微热板在常温下的电阻,微热板的阻值分布在275 Ω左右,270~290 Ω范围电阻约占90%,阻值不同的原因是磁控溅射时镀膜不均匀,使得制备出的铂金属加热电极电阻有波动,计算得到MEMS工艺制备下铂金加热电极在常温时的电阻率约为1.4×10-7Ω·m,而标准铂金常温下的电阻率为1.1×10-7Ω·m,工艺制备的微热板与标准铂金电阻的电阻率相近。综上,铂金加热电极的一致性良好。

(a)SEM下微热板正面形貌

微热板的加热电极采用的是金属铂材料,铂金本身具有良好的温阻特性,通过测量铂电极的电阻,可以计算得到当前电压下微热板的温度。由于采用磁控溅射、剥离的方式制备得到铂加热电极,实际工艺上的差异会使材料的温阻系数与标准铂金不同,因此,为了获取微热板实际的工作温度,需要对加热电极进行温阻标定测试。

实验用到的仪器主要为万用表、烘箱,万用表采用KEYSIGHT 34465A,该万用表精度高,且可以通过软件实时记录测量数据,可以方便、准确得到加热电极电阻大小。实验测试平台如图10所示。

图10 微热板温阻特性测试平台

实验测试的具体方法为,在PCB管脚两端接入数字万用表,然后将微热板放入烘箱中,设定温度从30 ℃开始,每升温10 ℃记录一次加热电极阻值,描绘出加热电极的温阻曲线。实验测量微热板的温阻特性曲线,如图11所示。

图11 微热板加热电极温阻特性曲线

由图11可以看出,加热电极电阻随着温度的升高而增大,电阻与温度具有很好的线性关系,并且不同微热板温阻关系的斜率相差不大,说明加热电极线性关系的一致性较好。

按照电工委员会标准IEC751国际标准的方程式,对于范围0~850 ℃,铂电阻温度电阻特性适用公式:

Rt=R0(1+At+Bt2)

(1)

式中:Rt为温度t时铂热电阻的阻值,Ω;t为温度,℃;R0为温度为0 ℃时铂热电阻的阻值,Ω;A、B为分度常数。

将图11中微热板加热电极温阻特性曲线中的数据点使用式(1)进行多项式拟合,得到拟合曲线,如图12所示。

图12 微热板加热电极温度-电阻多项式拟合曲线

图12中,曲线为加热电极温度-电阻多项式拟合曲线,拟合得到的R0=265.671 86 Ω,分度常数A=2.467×10-3,B=4.14×10-7。从图12可以看出,拟合曲线经过绝大多数实际测温数据点,相关系数R2为0.998 57,接近±1,拟合效果较好。因此,经过多项式拟合之后得到的铂加热电极温度-电阻计算公式为

Rt=265.67(1+2.467×10-3t+4.14×10-7t2)

(2)

式(2)表示了微热板加热电极的温阻特性关系,通过测量加热电极的电阻值,得到当前的温度,因此可以将加热电极等效为一个温度传感器,达到测温效果。

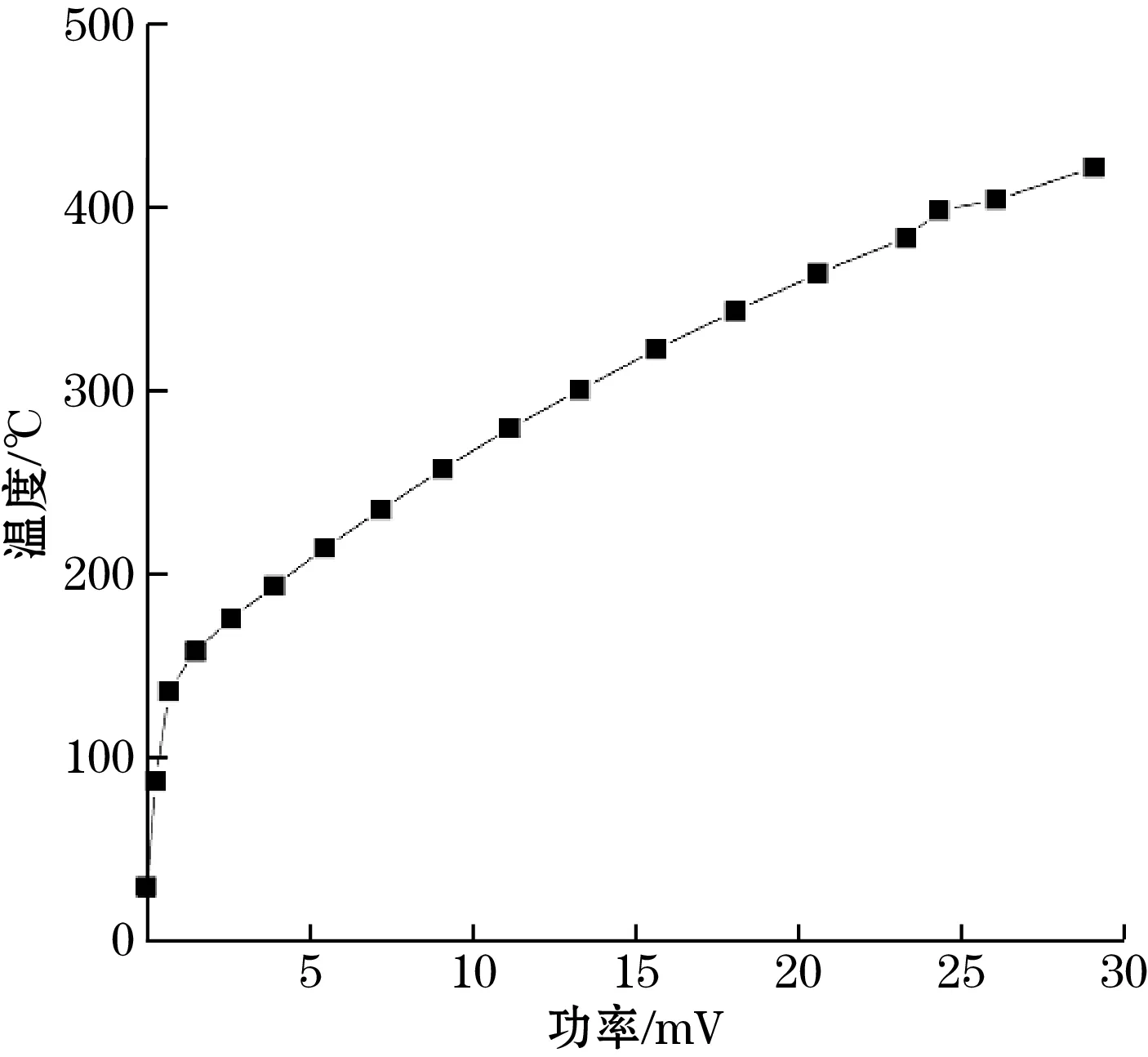

3.3 微热板功率特性测试

微热板作为气敏半导体传感器的重要组成器件,工作功耗是其重要的特性指标之一,通过在加热电极两端施加电压使其升温,测得通过加热电极的电流,得到在该电压下加热电极的电阻和加热功率。由于在3.2中得到了加热电极温度-电阻线性关系,根据温度标定的结果,由加热电极电阻值得到微热板工作温度,可以得到微热板的温度与功率之间的关系,如图13所示。

图13 微热板温度-功率关系曲线

由图13可以看出,随着功率的增加,微热板的温度单调增加,在工作温度为200 ℃以内,微热板升温较快,随着功率的增加,微热板升温趋缓,当工作温度为400 ℃时,功耗为24 mW。

3.4 热响应时间测试

热响应时间反应了微热板的升温效率和控温能力,是微热板性能的重要指标之一。在微热板两端连接源表(PRECISE S100),施加3.5 V电压,测量微热板从室温升温至400 ℃的响应曲线,如图14所示。

图14 微热板热响应时间测试

从图14中可以看出,热响应时间曲线在0~5 ms范围内具有良好的线性度,在5~12 ms范围内温度上升趋缓,12 ms之后即温度上升到437 ℃时,达到稳定状态。温度上升时间的10%~90%为响应时间,从曲线图中可以得出上升时间10%在1.2 ms处,上升时间90%在10.8 ms处,则微热板热响应时间为9.6 ms,达到了快速升温的要求。

3.5 微热板稳定性测试

微热板作为加热平台,起到为敏感材料提供稳定温度的作用,在气敏半导体传感器实际应用中,微热板加热温度的稳定性能至关重要,决定敏感材料对气体的灵敏度。在测试过程中,对微热板施加不同的电压,使其长时间工作在1、2、3、3.5 V电压下,使用源表实时记录加热电极电阻值的变化,测量结果如图15所示。

图15 微热板稳定性测试

实验中对微热板加热300 min,测量其加热电极电阻变化量。从图15可以看出,在电压1、2、3 V条件下,加热电极电阻在300 min内,相比起始的加热阻值,最大变化量为0.7 Ω,变化不明显;当电压为3.5 V时,微热板电阻值有上升趋势,相比起始的加热阻值,最大变化量为5.6 Ω,阻值变化率为1.06%。考虑原因是由于电压过高,边界散热缓慢,导致微热板温度有所增加,加热电极电阻变大。总体来说,微热板满足长时间工作的需求,热稳定性能良好。

3.6 性能评价

为了评价所设计微热板的性能,与商用微热板进行了横向比较,由于不同微热板之间尺寸、加热温度、功耗等参数不同,单独比较某一指标意义不大,因此,采取比较微热板加热效率的方法,即mm2·℃/mW,具体结果如表1所示。

表1 微热板加热效率对比结果

表1给出了微热板实测结果和2种商用微热版的加热效率结果,可以看出,微热板的加热效率为0.67 mm2·℃/mW,大于2种商用微热版的0.60 mm2·℃/mW和0.20 mm2·℃/mW,相比之下,自研微热板的加热效率更高,性能更优异。

4 结束语

本文设计并制备了一种悬浮式结构微热板,并对其进行了全面测试,测试结果表明,微热板的形貌结构完整,电阻值一致性较好,拟合得到了铂金属加热电极的温度-电阻计算公式,加热性能稳定,热响应时间为9.6 ms,加热区域温度达到400 ℃时功耗为24 mW,并且加热效率较高。微热板性能优异,符合MEMS气敏半导体传感器小型化、低功耗的发展趋势,为化学侦察装备的研制以及可穿戴气体检测装备的发展提供了技术支撑。