汽车高效发电机效率测试优化研究

2022-05-30何卫张雪高丽

何卫 张雪 高丽

关键词:高效发电机;VDA 效率;循环试验;效率测试

0 引言

根据工业和信息化部新推出的《乘用车燃料消耗量限值》和《乘用车燃料消耗量评价方法及指标》,其中规定,我国乘用车的油耗水平需在2025 年下降至4 L/100 km。同时,测试循环将由全球轻型汽车测试循环(WLTC)改为中国汽车测试循环(CLTC),整车的油耗和排放更加严苛。随着汽车电子电器技术的不断发展,整车用电功耗越来越大,作为内燃机上扭矩需求较大的附件,使得发电机效率对整车燃油经济性的影响也越来越大[1]。

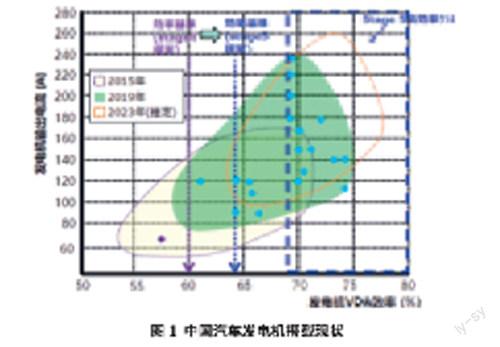

目前国内车企均使用欧洲指定的VDA 效率来定义发电机效率,选取50% 额定输出电流在23℃的环境温度下测试效率[2],对于在整车评价发电机有一定局限性。例如,在整车油耗试验中,分别选取65%、68% 和75% 的高效发电机按照GB/T 19233-2020《轻型汽车燃料消耗量试验方法》测试整车油耗,发现整车节油贡献并不与效率成正比。为分析这种差异的来源,本文通过比较发电机VDA 效率以及发电机在整车工况测试的差异,优化了发电机效率的测试方法,可作为新形势下发电机效率测试及评价的补充。

1 VDA 效率

1.1 VDA 效率的概念

德国汽车工业联合会(VDA)制定了汽车标准和最佳实践,以满足德国汽车行业公司的需求。协会成员包括汽车制造商和汽车零部件供应商,其制定的发电机效率简称VDA 效率[3]。

V D A 效率在发电机性能台架上测得, 按给定的转速(1 800 r/min、3 000 r/min、6 000 r/min、10 000 r/min)和给定的负载(50% 负载)在25℃工作温度下测得。此工况和整车测试下的工况有较大出入,综合效率按式(1)计算得出。

1.2 用VDA 效率评估整车节油贡献的不足

在同一车辆上搭载同体型但不同VDA 效率(65%、68% 和75%)的发电机,将车辆按照GB/T 19233—2020 中的6.1、6.2、6.3、6.4 及6.5 所述的方法,在23℃恒温试验舱内进行预处理和浸车[4]。之后按照图2 中的车速曲线,将试验车辆在试验舱转鼓上运行一个1 800 s 的循环。通过试验舱的尾气分析仪,可以计算出每一个循环的整车百公里油耗。

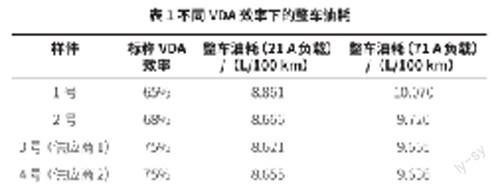

由于CLTC-P 循环中车辆开启的电器负载较少,发电机的发电量也相应比较低。但实际驾驶中,存在各种电器负载的工作,所以还需要进行用电器的开启和关闭试验。在发电机VDA 效率实验中,每组试验由连续进行的一次用电器开启(设定为国家推荐的50 A 电器负载)和用电器关闭试验组成。不过,试验车在关闭用电器测试中,由于仪表、日间行车灯以及燃油泵等还会产生基础用电,通过仪器测量,基础用电负载接近21 A。测试结果如表1 所示。

由测试结果可以看出,68% 效率发电机的油耗较65% 降低了0.2 L(约2.2%),但75% 效率发电机较68% 效率发电机的优势不明显。由此可见,VDA 效率测试具有一定局限性,降低整车油耗不能单看VDA 效率高低。另一方面,由于不同VDA 效率的发电机成本相差100 ~ 200 元/ 台,所以更需要准确评估在整车循环工况中发电机效率的影响。

2 获取整车循环下的发电机工况

为分析在整车CLTC-P 循环工况中发电机是怎样工作的,试验车辆在转鼓上测试整车油耗时,需要同时采集发电机的数据,包括发电机工作温度、發电机转速以及发电机的输出电压、电流。其中,发电机转速可以在采集发动机转速后,通过速比转换获得;温度和电压、电流数据可以借助相关测试设备采集。

2.1 发电机数据采集

在整车循环试验中,利用DEWETRON 台架油耗测试数据采集系统实时采集发电机的输出电流In、电压Un 和环境温度Tn,数据采样频率要求不超过100 Hz,且3 个参数的采样频率要一致。其中,输出电流In 由钳表获得,电压Un 由电压传感器获得,环境温度Tn 由温敏电阻获得。发电机转速Nn 就可通过CAN 线中的发动机转速信号按式(2)转换。

2.2 发电机各项数据分析

将试验中测得的发电机转速Nn、输出电流In、发电机电压Un 和环境温度Tn 数据分别绘制运行曲线,如图3 ~图6 所示。

2.3 整车循环工况下发电机运行点

根据测试数据可知,发电机转速Nn 为2 130 ~ 7 000 r/min,发电机电压Un 平均值为14.2 V,发电机输出电流In 为20 ~ 30 A,环境温度Tn 平均温度为50℃。由此可以设置整车循环工况下发电机效率测试工况点(表2)。

3 发电机新工况点效率测试

前文通过采集试验车辆在整车油耗测试循环中的发电机各项数据,获得了发电机的实际运行点。这些运行点的效率对油耗有直接影响,所以有必要针对发电机在这些运行点下的效率进行台架效率测试。

为比较VDA 效率68% 和75% 样件在新工况下的效率差异,将测试样件水平地安装在LDFD-10 型发电机性能试验台上[5]。将驱动电机连接好测试样件的输入端,确保测试台架可以运转平顺,输出端电源线连接到设备电流电压接线柱上,调节器需要接入励磁电流线,温度传感器安装在距离测试样件后罩盖25 mm 处,分别进行2 次发电机台架效率测试。

设置试验舱内温度为50℃,通过试验设备控制发电机转速N n 和输出电流I n ,按表2 的工况点逐一进行测试。测试过程中,每个转速点需稳定20 min 达到热稳态,待发电机转速N n 和输出电流I n 在允许的精度范围内稳定60 s 后,通过测试设备采集输出端发电机电压U n 和输入端发电机扭矩Tn 结果。

记录电机转速Nn 、发电机电压Un、输出电流In 和发电机扭矩Tn。发电机输出功率按式(3)计算:

4 测试结果分析

通过图3 中的发电机转速和时间数据,统计发电机在CLTC工况下各转速的时间比例,如图7 所示。

计算发电机样件在整车工况下的加权平均传动效率,数据如表3 所示。

通过测试发现,VDA 效率68% 样件与75% 样件的加权平均效率差距仅为2% ~ 3%,这就解释了为什么这2 个VDA 效率的发电机样件,节油贡献并不明显。但是,这2 个样件的标称VDA 效率差距有7%,如果主机厂单从VDA 效率角度去评估油耗,认为VDA 效率越高对油耗越有利,这样会导致整车油耗的偏差和成本方面的巨大浪费(不同VDA 效率的发电机,成本相差100 ~ 200 元/ 台)。从中也可以看出,整车循环工况下的高效发电机节油贡献与加权平均效率相关度更高,而不是VDA 效率。整车项目开发中,使用VDA 效率为68% 的发电机会具有更高的性价比。

5 结束语

本文从整车CLTC 循环工况下发电机的实际工作点入手,通过采集发电机实际工作转速、扭矩、输出电压、输出电流和工作温度,分析了为什么发电机VDA 效率在节能评价时存在局限性。在此基础上,制定了一种新的发电机效率测试方法,作为新形势下发电机效率测试及评价的补充,对高效发电机本体设计开发也具有借鉴意义。该测试方面可以有针对性地去提升某些点的效率,减少不必要的浪费和整车开发成本。