基于PLC 控制技术的高压柜自动化设计与研究

2022-05-28庄志忠郭笑海

庄志忠,郭笑海,辜 勇

(1.福建船政交通职业学院,福建 福州 350007;2.武汉理工大学 交通与物流工程学院,湖北 武汉 430070)

高压柜KYN 作为物流港口的重要电力设备,多年来其自动化发展却一直被忽略了,其自动化程度远远落后于起重机等作业机械。近年来,对于高压柜的改装设计研究越来越受到重视,张继华对于高压柜的真空断路器进行了智能控制器的设计[1];孙昌对高压柜的控制回路进行了改造[2];刘志洪多维度地提出了高压开关柜在线监测与预警技术,并阐述了其应用[3];于虹等人利用无线测温技术对10kV 高压开关柜进行实时的监测,使故障隐患能够及时排除[4-6];同时还有其他一些对于高压柜的硬件方面进行技术改良[7-8],然而都难以系统性地解决高压柜自动化程度不足的问题。

针对现有技术存在的不足,本文在原有的高压柜KYN 结构基础上,基于组态技术与PLC 控制技术,设计了智能控制器来自动控制储能、断路器手车摇进与退出、接地刀开关及断路器的分合闸,并且监控其运行状态,对于高压柜的智能自动化发展具有重要意义。

1 高压柜KYN 的硬件设计

高压柜硬件设计主要是对其主要的外形结构、系统的供能电源以及电机驱动等进行设计,下面对其改进进行阐述与设计。

1.1 整体结构设计

传统高压柜KYN 由柜体和中置可抽出的手车两大部分组成。在原有结构基础上,利用KYN高压开关柜的敷铝锌隔板分隔出主母线室A、断路器手车室B、电缆室C、仪表室D 四个独立的功能室,并在正面增设控制器与触摸屏,就地或远程操作开关等,以实现该高压柜的自动化控制以及远程操作,如图1 所示,其中外部三相高压电源自A 室主母线经过B 室,装设在可以摇出和推入开关柜的底盘手车上,断路器控制保护后从C 室电缆端出来到环网柜或变压器。

图1 高压柜KYN 系统结构图

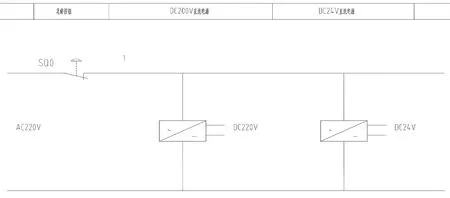

1.2 系统电源设计

高压柜其底盘手车、断路器储能开关、接地刀开关等均采用电机驱动方式,无需人工手动操作,因此需要匹配电源为驱动电机提供能量。电源接线设计如图2 所示,底盘手车、断路器储能、接地刀开关的驱动电机及断路器分合闸线圈的电源均为220V 直流电源,系统智能控制器连接24V直流电源,此两直流电源与高压柜中交流220V 电源相连接,在火线端串接紧急停止按钮SQ0,一旦出现如电机堵转或其它异常情况则按下紧停按钮,切断系统电源。

图2 系统驱动电源接线图

1.3 系统驱动设计

为实现高压柜的自动化控制,对接地刀开关、底盘手车、储能驱动机构等主要控制模块驱动进行设计,如图3 所示:中间继电器KA0、KA1控制接地刀开关电机正反转,中间继电器KA2、KA3 控制底盘手车电机正反转,KA4 控制储能电机,中间继电器KA6、KA7 控制断路器合分闸线圈。接地刀开关、底盘手车、储能驱动机构的限位开关的常开触点连接智能控制器输入点,常闭触点连接中间控制继电器,以控制机构到位后切断电机电源。为保证接地刀开关电机分与合、底盘手车电机摇进与退出、断路器电磁线圈的分与合、储能电机的驱动机构运行系统安全,各机构除了设置限位开关外在系统程序中还设定了延时到位时间,一旦出现电机堵转及其他意外情况在预定时间内驱动机构未到位,则自动切断电源,也可按下紧停按钮,系统显示故障[9]。

图3 系统驱动电机接线图

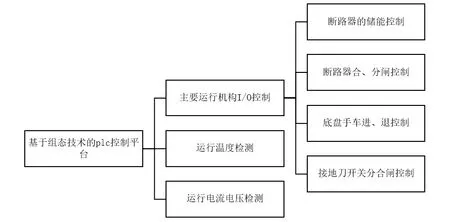

2 基于组态技术的智能控制平台设计

组态技术是在工业自动化领域兴起的一种新型的软件开发技术,作为自动控制领域的系统监控层级的应用平台和软件开发环境,组态软件为用户提供了快速构建工业过程自动控制系统的可视化通用性强的软件工具[10]。分析该自动化高压柜系统的主要控制模块,基于组态技术分析其总体设计如图4 所示。

图4 基于组态技术的高压柜智能控制平台设计

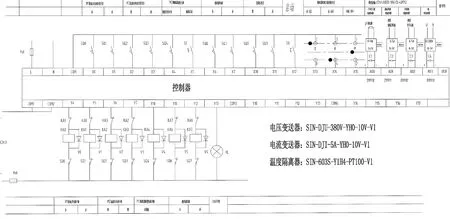

通过触摸屏组态按钮输入指令,及安装在柜中的前后门关闭限位开关、接地刀开关分与合限位开关、底盘手车摇进与退出的限位开关、断路器的分与合及储能到位传感器的位置状态信息采集输入智能控制器处理后输出控制接地刀开关电机分与合、底盘手车电机摇进与退出、断路器线圈的分与合运行,并可通过显示屏指示灯监控其运行状态。为实现该智能控制器对于各主要机构的控制,设计其内部接线图如图5 所示。

图5 智能控制器系统接线图

图5 控制器启动电源按钮SD、就地/远程控制断路器分合闸开关、分别与智能控制器的输入点X0、X1、X2、X3、X4、X5、X6、X7、X10、X11、X12、X13~15 相连接,把它们的位置状态信息数据输入智能控制器,经处理输出点Y0、Y1 给中间继电器KA0、KA1 控制接地刀开关电机,输出点Y2、Y3 给中间继电器KA2、KA3 控制底盘手车电机,输出点Y4 给中间继电器KA4 控制储能电机,输出点Y6、Y7 给中间继电器KA6、KA7 控制断路器分合电磁线圈。同时控制器输入点AD0、AD1、AD2、AD3 为温度隔离器、底盘手车电机电流变送器、接地刀开关电机电流变送器、交流三相电压变送器的模拟量采集点,可对环境温度、电机运行状态及三相是否平衡进行监测。其可以采集高压开关柜KYN 的运行环境温度、底盘手车电机电流、接地刀开关电机电流、交流三相电压进行监控,通过显示屏指示灯监控其运行状态。

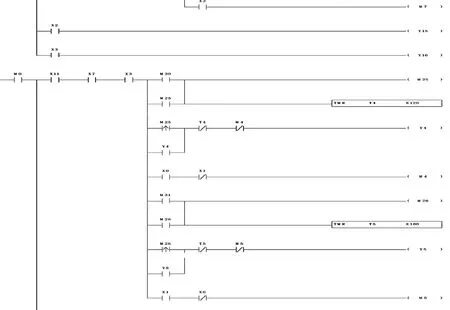

3 高压柜 PLC 控制程序开发与测试

自动化高压柜KYN 智能操控系统控制主要包括断路器的储能控制、断路器的合、分闸控制、底盘手车的进、退控制以及接地刀开关的合分闸控制等。PLC 作为一种专为在工业环境下应用而设计的数字运算操作的电子装置,可靠性高,控制功能强[11]。本文结合PLC 梯形图对此高压柜KYN 智能操控系统的主要自动化控制模块进行PLC 程序设计,以此验证本设计对于高压柜自动化发展推动的有效性和实用性。

3.1 高压柜KYN 的断路器储能控制

为实现一二次回路的分开,实现控制与主配电回路间的相互独立,断路器需进行储能操作。断路器储能电机启动时,将合闸或分闸弹簧进行拉伸,使之具有相应的势能。根据其高压柜运行时的特点,设计高压柜KYN 的断路器储能控制系统PLC 程序如图6 所示。若前门、后门为关闭状态,通过断路器储能按钮智能控制器的输入或触摸屏上的断路器储能组态按钮输入,此时断路器储能。若延时1.5 S 尚未储能,则切断储能电机电源,此时触摸屏提示系统处于故障状态。

图6 断路器储能控制PLC 程序

3.2 高压柜KYN 断路器合、分闸控制

断路器分合闸驱动机构通过接通分闸线圈或合闸线圈使断路器分闸或合闸,并通过断路器的分与合到位传感器确定分闸或合闸是否到位,作为切断分闸线圈或合闸线圈电源的判断依据。如图7 所示为高压柜KYN 断路器合闸控制系统PLC 程序,即断路器底盘手车推进到工作位置,若接地刀开关分断状态,且前门、后门关闭状态,断路器合闸按钮输入智能控制器或触摸屏上的断路器合闸组态按钮输入,则断路器合闸,延时1s 尚未合闸,则切断线圈电源,触摸屏提示系统处于故障状态。同时机械联锁可防止误推拉断路器手车时可保证手车只有在工作或试验位置时,断路器才能合闸,高压柜KYN 合闸工作运行。

图7 高压柜KYN 断路器合闸PLC 程序

如图8 所示为高压柜KYN 断路器分闸控制系统PLC 程序,若前门、后门处于关闭状态,断路器分闸按钮输入智能控制器或触摸屏上的断路器分闸组态按钮输入,断路器分闸,延时1s 尚未分闸,则切断线圈电源,触摸屏提示系统处于故障状态。

图8 高压柜KYN 断路器分闸PLC 程序

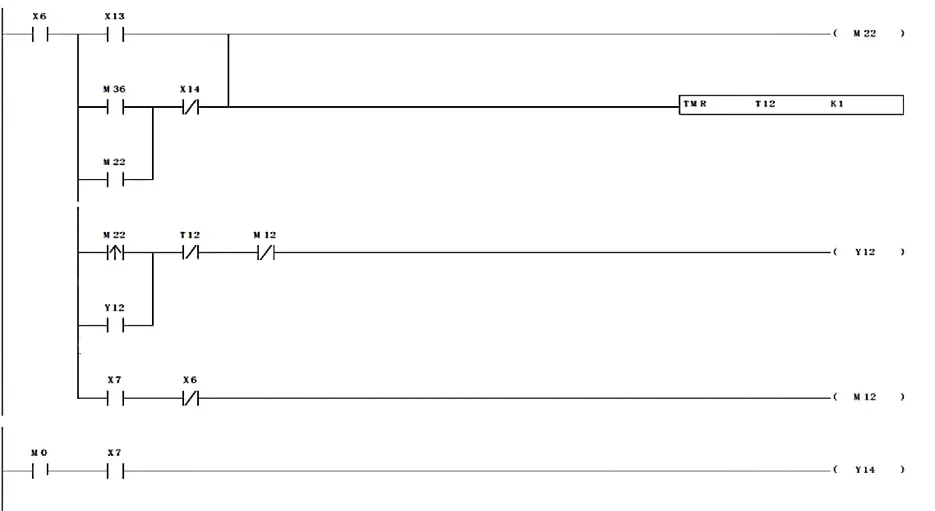

3.3 断路器底盘手车进、退控制

底盘手车驱动机构用于驱动底盘手车的蜗轮蜗杆传动机构,使底盘手车摇进与退出,当底盘手车的位置触发底盘手车摇进与退出的限位开关,智能控制器控制底盘手车驱动机构停止工作。如图9 所示为断路器底盘手车进、退控制系统PLC程序图,其断路器底盘手车摇进控制过程:若断路器在分闸位置,且接地刀开关处于分断状态,在智能控制器或触摸屏上的断路器底盘手车摇进模态按钮输入,此时断路器底盘手车电机启动正转,驱动机构减速器、涡轮蜗杆传动机构把断路器底盘手车从试验位置/断开位置推进到工作位置。若延时10 s 尚未到达摇进工作位置,则断开电机电源,触摸屏提示系统处于故障状态。

图9 高压柜KYN 断路器底盘手车PLC 程序

断路器底盘手车退出控制过程:接地刀开关处于分闸状态,且断路器在分闸位置在智能控制器输入或触摸屏上的断路器底盘手车退出模态按钮输入,此时断路器底盘手车电机启动反转,断路器底盘手车从工作位置退到试验位置/断开位置,即退出的限位开关常开触点闭合输入智能控制器。若延时10s 尚未退到试验位置/断开位置,则断开电机电源,触摸屏提示系统处于故障状态。

3.4 接地刀开关分合闸控制

接地刀开关驱动机构用于驱动接地刀开关传动机构,以控制接地刀开关的分合,当接地刀开关分与合的限位开关被触发时,表明接地刀开关分或合到位,接地刀开关驱动机构停止工作。如图10所示为高压柜KYN 接地刀开关控制系统PLC 程序图,其分闸控制过程:断路器在分闸位置时,且断路器手车在断开位置/试验位置,此时输入智能控制器或触摸屏上的接地刀开关分闸模态按钮,则接地刀开关电机启动正转,接地刀开关到达分断位置。若延时10 s 未能分闸,则断开电机电源,触摸屏提示系统处于故障状态。

图10 高压柜KYN 接地刀开关PLC 程序

接地刀开关合闸控制过程:断路器在分闸位置且断路器手车在断开位置/试验位置,此时输入智能控制器+触摸屏上的接地刀开关合闸模态按钮,此时接地刀开关电机启动反转,接地刀开关合闸。若延时10S 未能合闸,则断开电机电源,触摸屏提示系统处于故障状态。

接地开关处于分闸时,柜门无法打开,防止人员触电[12]。在进行合闸接地放电时,此设计可防止带电误合接地开关及接地开关合闸时误合断路器,随后可打开柜门进行检修[13]。

4 系统运行调试

4.1 硬件测试

对该基于PLC 技术设计的自动化高压柜各个硬件进行测试,以确保各个硬件本身能够正常运行,测试步骤如下:

(1)电动底盘车测试

该电动底盘车选用DPC/DD3 型底盘车电动机构,其在原手动操作底盘车上增加电动操作功能,为实现开关柜智能化、程序化、远程控制等要求提供必要的硬件基础。其额定电压为DC220 或DC110,电机功率200 W,进出时间单程小于35 s。测试中首先进行一次手动检测,正常运行后接入控制回路通电,手动摇进、摇出检查辅助开关切换是否正常,以确保底盘车到位能正常停止,完成一次电动操作。在连续进出操作不大于5 次,且进出时间停顿大于3 分钟的情况下多次测试,确保底盘车到位的可靠性。

(2)接地开关测试

该电动接地开关选用JN15-12(24)/D31.5 新型接地开关,其动热稳定性好,并有可靠的电动操作,能够保持原中置式开关柜的联锁不变。其额定工作电压为12 KV,额定短时耐受电流为31.5 KV,分闸后端口距离不小于125 mm,控制电压为AC/DC220V 或AC/DC110V。安装完毕后先进行手动操作,当接地开关在合闸时,检查第二片锁片是否能将接地开关的操作孔盖板压住。随后进行电动操作,对接地开关的电动操作频率为每分钟2 次分合为宜。

(3)断路器保护测试

对断路器进行过压欠压实验,在合闸前将电压升高至 1.1 倍额定电压110 V 或将电压降低至0.75 倍额定电压75 V 以下,其智能控制器将禁止断路器合闸。在合闸状态,设定过、欠压保护延时为1 s 分闸,此时发生过、欠压故障,智能控制器应能保证断路器可靠分闸,此时触摸屏以及PLC程序将显示故障。

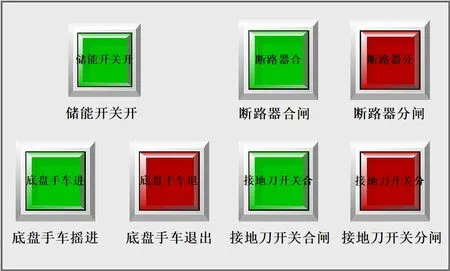

4.2 组态功能测试

智能控制器与内嵌的梯形图PLC 程序设计完后,对其功能进行试验检测十分重要,以验证其逻辑的正确性[14]。在中控屏设计功能按钮,使其处于显示状态如图11 所示:

图11 触控屏按钮设计图

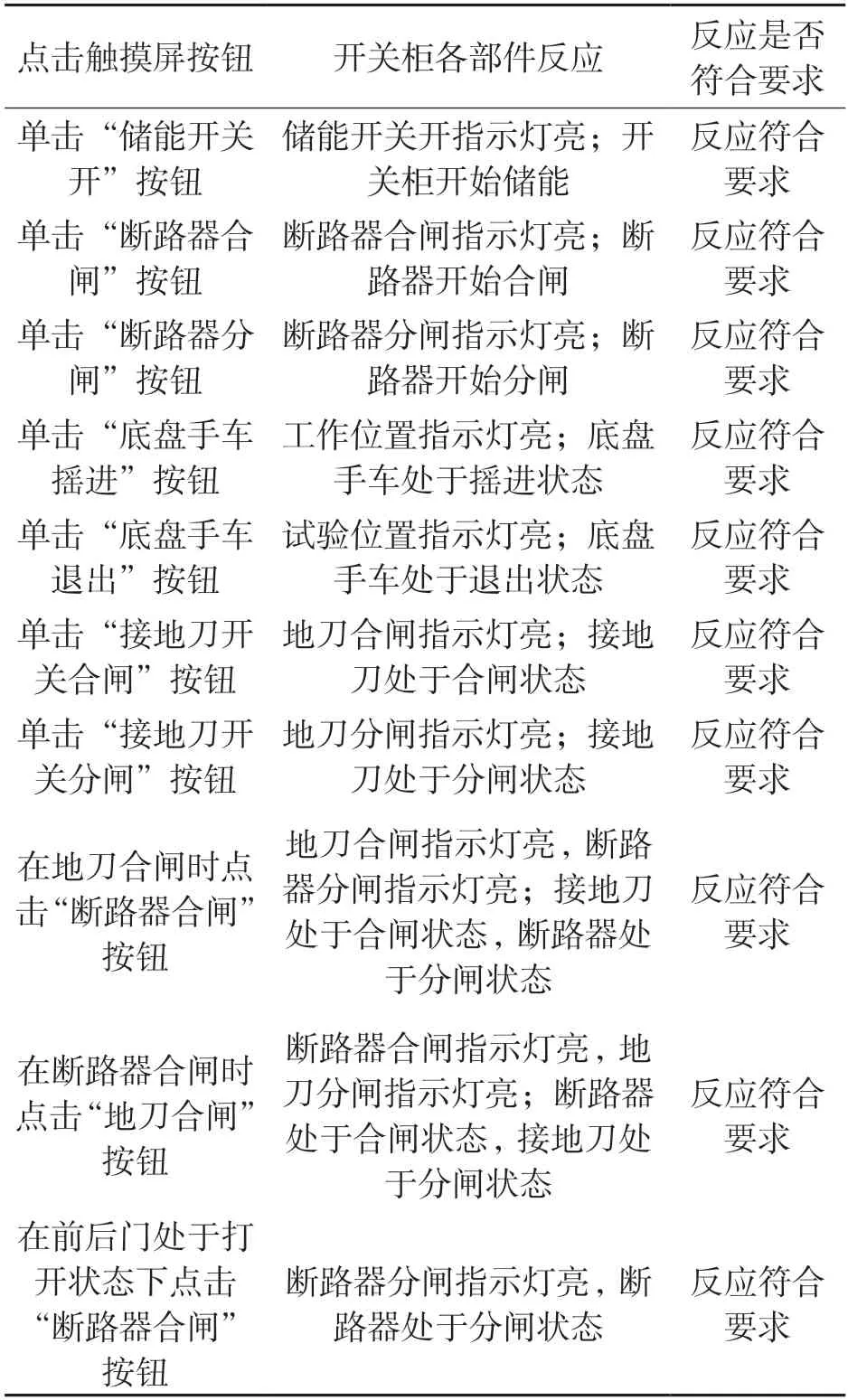

在确认逻辑控制功能正确无误后,给控制器通电,模拟工业现场环境,进行预定控制功能试验,检查整个控制装置的工作情况。操作触摸屏上的按钮,对主要开关柜的功能进行试车实验,并观察开关柜反应,记录如表1 所示:

表1 PLC 程序记录表

在该组态系统中增加8 h 的无故障可靠运行试验,以检验智能控制器及其硬件运行情况的稳定性。实验证明该智能控制器运行状态良好,不仅能在故障发生时按预定要求分闸,而且保护精度也满足了技术指标要求[15]。

由实验可知,为自动化高压柜设计的PLC 梯形图逻辑正确,组态触摸屏上的按钮皆可以控制开关柜各个重要零部件动作,该智能控制器及组态屏幕能够保证高压开关柜的稳定运行,且在应用过程中具有很强的一致性。在该高压柜自动控制系统中,能够实现远端操控,触摸屏能够实现内部运行视频监控。维修过程中,技术人员只需要按几个触摸屏上的按钮即可进行检修,而不需要其进行接地刀合(分)闸、断路器合(分)闸、底盘手车摇进(退出)的繁琐而复杂的检修前准备工作。

5 结论

本文所设计的新型自动化KYN 高压柜基于组态技术与PLC 控制技术,在传统的高压柜基础上增加了一套智能操作系统,使之具有远程控制主要机构驱动电机的功能,直接解决传统就地手动操控费时费力,容易出现安全事故的问题。

同时基于组态技术,通过触摸屏与智能控制平台的设计,对储能开关、断路器手车摇进与退出、接地刀开关及断路器的分合闸等主要机构的实际工作情况分析,设计了各个主要控制模块的PLC 程序,并在其中加入延时模块,若出现故障等情况,可及时在触摸屏上显示。将PLC 控制程序内嵌入智能控制器中,基于组态技术通过触摸屏对其I/O 接口以及温度电压等运行情况进行监控,省略了传统繁杂的按钮,方便查看并编辑逻辑程序,可较好地提高系统的信息可视化水平以及自动化程度。