氧化铝-堇青石-莫来石复相陶瓷的制备及抗碱腐蚀性能

2022-05-27王佳程胡继林戴海钟

王佳程,胡继林,盛 强,戴海钟,梁 波,刘 璇

(湖南人文科技学院材料与环境工程学院,湖南 娄底 417000)

氧化铝陶瓷是一种以α-Al2O3为主晶的陶瓷材料,其含量一般在75%~99.9%之间。氧化铝陶瓷具有高机械强度、高硬度、高耐磨性,以及高绝缘电阻、低介电损耗、耐热性好等优异特性,同时具有较低的制备成本,被广泛应用在纺织、化工、石油、电子等众多领域[1-3]。氧化铝的含量不同,其性能和用途也各不相同。利用其机械强度高、绝缘电阻较大的性能,可以用作真空器件、装置瓷、厚膜和薄膜电路基板、可控硅和固体电路外壳、火花塞绝缘体等;利用其强度和硬度高的性能,可以用作磨料磨具、纺织瓷件、刀具等;利用其化学性能稳定的性能,可以用作化工和生物陶瓷、人工关节、代替铂坩埚、催化载体,以及航空、磁流体发电材料等[4-6]。随着科学技术的发展及制造技术的提高,新品种不断出现,氧化铝陶瓷在现代工业和现代科学领域中得到越来越广泛的应用。

氧化铝陶瓷由于其熔点高达2 050 ℃,在其配方体系中通常需要通过添加一定量的烧结助剂来降低其烧结温度。目前降低氧化铝陶瓷烧结温度的方法主要有三种:(1)细化原料粉体的细度。采用粒度小、比表面积大、表面活性高的氧化铝超细粉末为原料,可以显著降低氧化铝陶瓷的烧结温度;(2)采用特殊的烧结工艺。目前主要采用的低温烧结工艺包括热压烧结、热等静压烧结、微波加热烧结、微波等离子体烧结以及放电等离子体烧结等,可以起到降低烧结温度的作用;(3)添加烧结助剂。采用不同的设计配方,在原料中引入添加剂,通过不同的作用机理实现氧化铝陶瓷的低温烧结[7]。与其他方法相比,引入烧结助剂的方法具有成本低、效果好、工艺简便的优点,是目前比较有效的一种低温烧结方法[8]。

由于氧化铝陶瓷器件在实际应用中会受到各种环境因素的作用,因此国内外许多学者对其耐腐蚀性进行了较多的研究。研究表明,氧化铝对酸表现出较强的耐腐蚀性,但耐碱腐蚀性则稍差,其耐腐蚀性与材料自身的铝含量、密度、孔径分布、烧结温度等有关[9-10]。为进一步提高氧化铝基陶瓷的抗碱腐蚀性能,扩大该类陶瓷材料的应用范围,本研究拟在氧化铝基陶瓷配方体系中,引入堇青石、莫来石等原料,探讨配方组成和烧结温度对氧化铝基复相陶瓷力学性能和抗碱腐蚀性能的影响。

1 实验

1.1 实验原料

本研究中所用到的实验原料见表1。

表1 实验原料

1.2 陶瓷样品制备

(1)配料与球磨:使用电子分析天平按照实验配方分别称样(配方见表2),然后以氧化锆瓷球为研磨体,加入水为研磨介质,将粉料以料:球:水质量比1∶1∶1.5配比于行星式球磨机进行球磨混料2 h,将浆料在100℃干燥箱中干燥24 h。

表2 实验配方(质量分数) 单位:%

(2)压制成型:将干燥粉末与聚乙烯醇粘结剂溶液(聚乙烯醇与水的质量比为4∶96)按照一定比例混合均匀(聚乙烯醇溶液用量见表3),然后经过闷料24 h、研磨过40目筛、40 MPa下压制成型后在干燥箱中100 ℃下干燥24 h。

表3 聚乙烯醇溶液用量 单位:g

(3)陶瓷烧结:将上述成型并干燥后的样品按顺序放置于陶瓷坩埚中,然后在高温箱式电阻炉中分别于1 500℃、1 550℃、1 600℃的温度下保温2 h进行致密化烧结(升温速率控制:从室温升至1 000℃升温速率为10℃/min,从1 000℃升至最高烧结温度升温速率为4~5 ℃/min),保温时间结束后烧结样品随炉冷却至室温。

1.3 性能测试及表征

用游标卡尺测量陶瓷样品烧结前和烧结后的尺寸,计算样品的体积收缩率。使用静水力学天平测量烧结后陶瓷样品相关重量,进而计算出陶瓷样品的吸水率、气孔率和体积密度。使用莱州莱化硬度试验机厂的HRS-150数显洛氏硬度计测试陶瓷样品的洛氏硬度,每个样品选取4个不同的钻点测试,然后计算其洛氏硬度平均值。使用珠海欧美克科技有限公司生产的Easysizer 20激光粒度分析仪对原料粉末以及球磨处理后的配方粉末的粒度大小以及分布进行表征。

1.4 抗碱腐蚀性能测试

从烧结后陶瓷样品中选出综合性能相对较好的5个样品进行抗碱腐蚀性能实验。具体操作如下:在陶瓷样品圆饼上均匀铺上一层氢氧化锂粉末,然后将5个样品放入马弗炉中于850℃下保温8 h。每煅烧一次后将陶瓷样品圆饼上的粉末清理干净,再重新补充氢氧化锂粉末煅烧第2次,重复以上步骤直到陶瓷样品表面出现斑点为止。

2 结果与分析

2.1 粒度分布分析

各种粉末样品的粒度分布见表4。其中D10、D25、D50、D75、D90分别代表样品在分布曲线中累积分布为10%、25%、50%、75%、90%时的等效直径,而D50又称为中位径,是最重要的一个粒度核心指标。结果表明,原始单一粉末在球磨前普遍颗粒较大,而4个配方粉末由于经过了球磨细化处理,其颗粒尺寸大大减小,中位粒径D50达到6.01~6.08μm,因此有利于陶瓷的致密化烧结。

表4 各种粉末样品的粒度分布 单位:μm

2.2 洛氏硬度分析

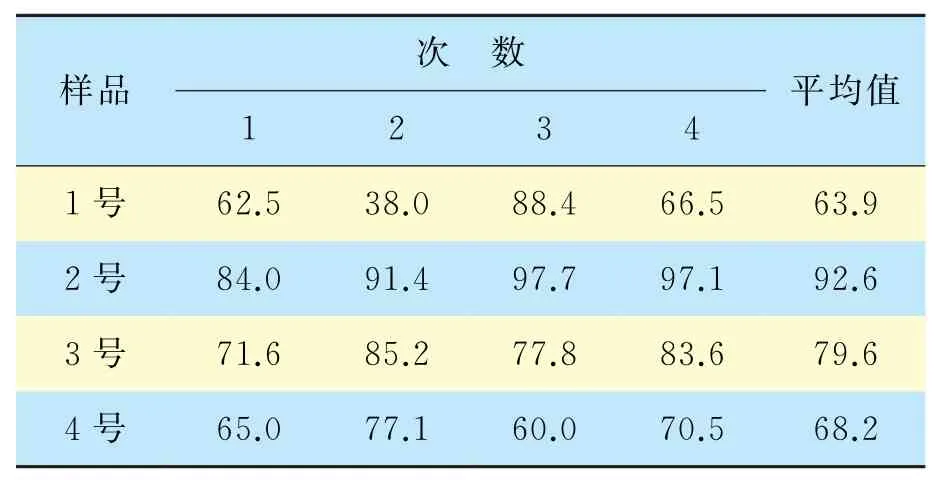

硬度是衡量陶瓷材料性能的重要指标,硬度越高,其抗断裂和抗变形能力就越强[11]。不同温度下烧结后各陶瓷样品的洛氏硬度测试结果见表5至表7,各配方陶瓷样品在不同温度烧结后的洛氏硬度如图1所示。由表4-表6可知,在1 500 ℃的烧结温度下,4号样品的硬度最低,为52.2 HRA;在1 600 ℃的烧结温度下,2号样品的硬度最高,为92.6 HRA。2 号样品在1 500℃、1 550 ℃、1 600 ℃下烧结样品的洛氏硬度分别为69.9 HRA、78.8 HRA、92.6 HRA,呈逐渐增加的趋势。同时从图1 可知,随着温度的升高,不同配方样品的硬度都有不同程度的增大,说明在本实验条件下烧结温度越高,样品的硬度也越高。这是因为烧结过程利于气孔排出和烧结致密,烧结温度越高,样品的气孔就越少,样品的致密度就越高,其硬度也就越高[12]。综合对比可知,2号陶瓷样品在1 600 ℃烧结条件下制得的样品硬度最高。

图1 各配方陶瓷样品在不同温度烧结后的洛氏硬度

表5 1 500 ℃下烧结样品洛氏硬度 单位:HRA

表6 1 550 ℃下烧结样品洛氏硬度 单位:HRA

表7 1 600 ℃下烧结样品洛氏硬度 单位:HRA

2.3 体积收缩率分析

体积收缩率是陶瓷材料在烧成过程中产生体积缩减的物理量,是评价陶瓷材料质量的一种技术指标,而体积收缩率与陶瓷的致密性有着密切关系[13]。陶瓷样品在1 500℃、1 550℃、1 600℃下烧结后的体积收缩率测试结果见表8。可知,在1 500 ℃的烧结温度下,1号样品的体积收缩率最低,为9.98%;在1 600℃的烧结温度下,2号的体积收缩率最高,为20.07%。在同一配方下,随着烧结温度的升高,陶瓷样品的体积收缩率是呈升高趋势的。这是因为烧结温度越高,氧化铝陶瓷样品的气孔排出就越多,气孔含量就越低,烧结出来的样品致密度就越高,所以样品的体积收缩率就越高。

表8 在不同温度下烧结后陶瓷样品的体积收缩率单位:%

2.4 体积密度、气孔率与吸水率分析

体积密度、吸水率和气孔率是决定陶瓷致密度的重要指标[14]。陶瓷样品在不同温度下烧结后的体积密度、气孔率与吸水率测试结果见表9至表11所示。可知,在1 550 ℃的烧结温度下,2号样品的体积密度最大,为4.30 g·c m-3,在1 500℃的烧结温度下,1号样品的体积密度最小,为3.75 g·c m-3;在1 500 ℃的烧结温度下,3号样品的吸水率最大,为2.78%,在1 600 ℃的烧结温度下,2号样品的吸水率最小,为0.09%;在1 600℃的烧结温度下,3号样品的气孔率最大,为10.03%,在1 600℃的烧结温度下,2 号样品的气孔率最小,为0.34%。综合来说,在同一配方下,随着温度的升高,样品的体积密度是呈先升高后降低的趋势,而吸水率与气孔率则是呈降低的趋势。综上可知,在1 600℃的烧结温度下,2号样品的综合性能最佳。

表9 在1 500 ℃下烧结后陶瓷样品的体积密度、吸水率及气孔率

表10 在1 550 ℃烧结后陶瓷样品的体积密度、吸水率及气孔率

表11 在1600℃烧结后陶瓷样品的体积密度、吸水率及气孔率

2.5 抗碱腐蚀性能分析

本次抗碱腐蚀性能实验挑选了综合性能比较优异的具有代表性的5个陶瓷样品:1号(1600℃)、2号(1550℃)、2号(1600℃)、3号(1600℃)以及4号(1600℃)。样品腐蚀前后照片如图2所示。可知,1号样品的被腐蚀程度最高,2号样品的被腐蚀程度最低。2号样品由于在所有样品中气孔率最低,致密度最高,综合性能也是最优的,可见陶瓷样品的抗碱腐蚀性能与其致密度关系密切[15]。

图2 陶瓷样品抗腐蚀性能测试情况

通过对比5组陶瓷样品洛氏硬度的下降情况可以用来判断其抗碱腐蚀性能。由表12可知,1号样品的洛氏硬度下降了16.3HRA,1550℃和1600℃下制得的2号样品的洛氏硬度分别下降了30.3HRA和23.8HRA,3号样品和4号样品的洛氏硬度分别下降了35.1 HRA和29.3 HRA。由此可见,1号样品的下降幅度最小,3号样品下降幅度最大。但是在1600℃下烧结制得的2号陶瓷样品在第2次腐蚀后仍然有68.8 HRA的洛氏硬度,可见2号样品的抗碱腐蚀性能最佳。

表12 陶瓷样品腐蚀前后的洛氏硬度单位:HRA

3 结论

(1)随着烧结温度的升高,不同配方样品的硬度都随之增大,说明在本实验条件下烧结温度越高,样品的硬度也越高。如2号样品在1500℃、1550℃、1600℃下烧结样品的洛氏硬度分别为69.9 HRA、78.8 HRA、92.6 HRA,呈逐渐增大的趋势。综合对比可知,2号陶瓷样品在1600℃烧结条件下制得的样品硬度最高。

(2)在1600℃下烧结的2号陶瓷样品的综合性能最好,其洛氏硬度为92.6HRA,体积密度为3.92 g/cm3,吸 水 率 为0.09%,气 孔 率 为0.34%。在1600℃下烧结的2号样品的抗碱腐蚀性能最佳,该陶瓷样品在经过两次抗碱腐蚀后其洛氏硬度为68.80 HRA。复相陶瓷样品的抗碱腐蚀性能与它的致密度有关,致密度越高,抗碱腐蚀性能越好。