小口径非球面碳化钨模具的抛光工艺研究

2022-05-26朱相优毛睿欣陈梓瀚颜晓强邓建南

朱相优 毛睿欣 陈梓瀚 颜晓强 邓建南

摘 要:提出了一种采用具有粘弹性特征的聚酯纤维布包裹小尺寸刚性球头作为抛光工具的抛光方法。该抛光方式所采用的抛光工具可以很好地适应小口径非球面模具的形状变化而不易发生干涉。首先,结合Preston方程推导出该抛光方法下单位时间去除函数模型;然后,将单位时间去除函数应用于小口径回转对称非球面碳化钨模具的面型修正抛光,经过补偿抛光,其面型误差PV值(Peak to valley)从1.414 μm改善至0.109 μm,表面粗糙度降至4.899 2 nm,验证了该方法用于小口径碳化钨模具面型误差修正抛光的有效性。

关键词:碳化钨;非球面模具;去除函数;小尺寸工具头;确定性抛光

中图分类号:TG76 文献标志码:A 文章编号:1671-0797(2022)10-0078-04

DOI:10.19514/j.cnki.cn32-1628/tm.2022.10.021

0 引言

非球面透镜具有减小光学系统体积、改善成像质量和矫正球面透镜成像误差的优点,因此被越來越多地应用在手机镜头、安防镜头、车载成像系统、红外光学成像系统以及工业应用镜头等领域[1]。在实际生产中,小口径非球面透镜主要通过玻璃非球面模压成型的方法制造[2]。因为非球面透镜是通过复刻非球面模具的面型轮廓成型,所以非球面模具的形状精度和表面粗糙度以及波纹度决定了模压成型后的非球面透镜的精度[3]。在玻璃非球面模压成型技术中,通常使用碳化钨、碳化硅等在模压温度下性能稳定的硬质合金材料来制造非球面模具[4]。此类硬质合金需要经过磨削加工后再进行抛光加工,抛光工序决定了非球面模具的最终面型精度和表面粗糙度。

现有的非球面抛光方法可对中大口径非球面进行抛光,以获得良好的面型精度和表面粗糙度,但这类方法的抛光工具尺寸较大,因此产生的抛光斑点也较大,不适用于对小口径(特别是<5 mm)的非球面碳化钨模具的面型补正抛光。因此,本文使用刚性球头作为小尺寸抛光工具头,该工具头表面包裹了一层以聚氨酯和尼龙作为材料的绒布[5]。通过分析抛光布的抛光压力分布和运动速度分布,建立单位时间抛光去除函数模型。最后将去除函数模型应用在面型补正抛光实验中,证明了该抛光方法在非球面面型误差修正上的有效性。

1 小工具头抛光的材料去除原理及模型

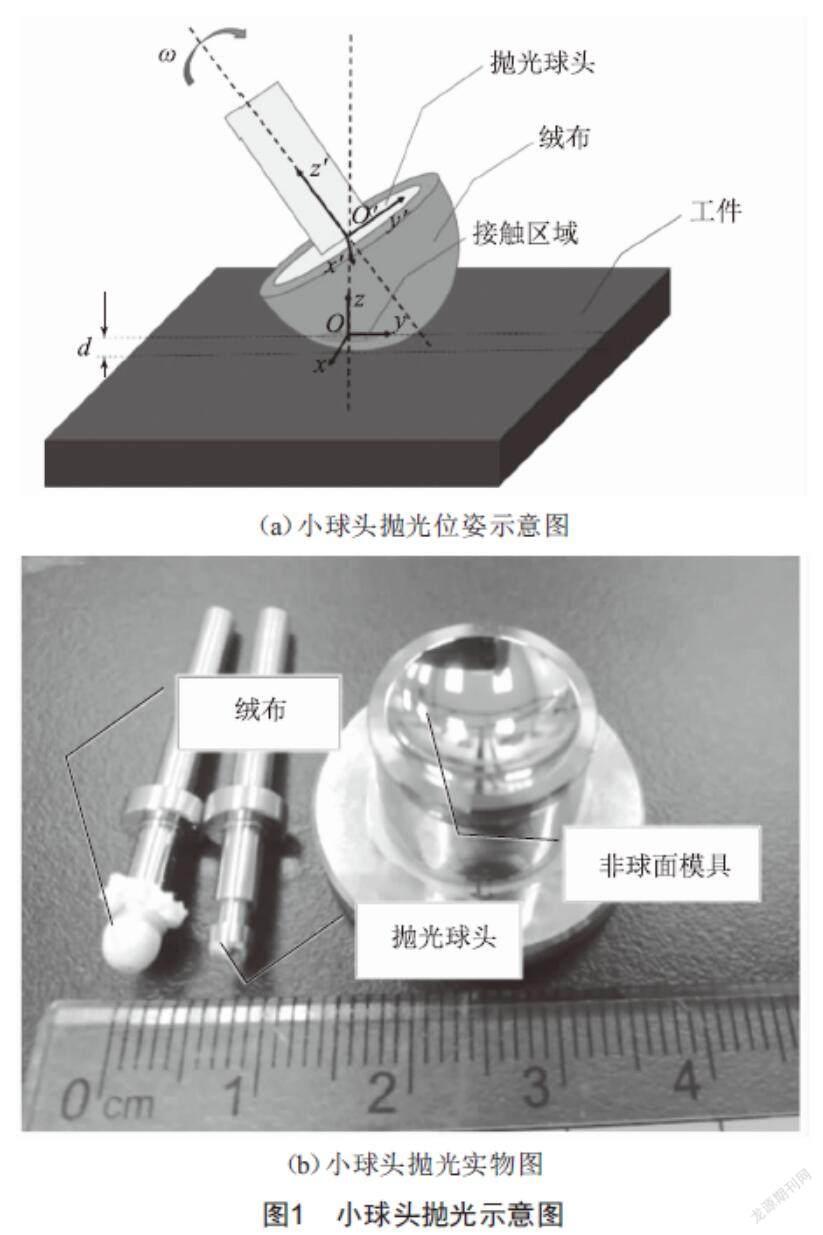

抛光工具头与工件接触的相对位姿和实物图如图1所示,图1(a)中,d为球状抛光工具的最大压缩量。

为了对非球面模具进行确定性抛光以修正非球面的面型误差,需要对小工具球头的单位时间去除函数进行求解。而单位时间去除函数的求解需要分析抛光接触区域的压力分布、接触区域工件表面与抛光头表面的相对速度分布。其中,接触区域的压力分布由抛光头的粘弹性特征和抛光布的形变决定,速度分布由抛光头和工件的相对位姿与抛光头的转速决定。

目前,材料去除率模型大多基于Preston方程[3],即抛光过程中,材料的去除深度与该点压强、相对线速度和驻留时间成正比,有:

dh=kp pcvsdT (1)

式中:dh为一次走刀时工件表面材料被抛光头切削的去除量;kp为去除系数;pc为抛光头对工件表面的压力;vs为抛光头表面与工件表面在接触点的相对速度;dT为抛光头在工件表面的驻留时间。

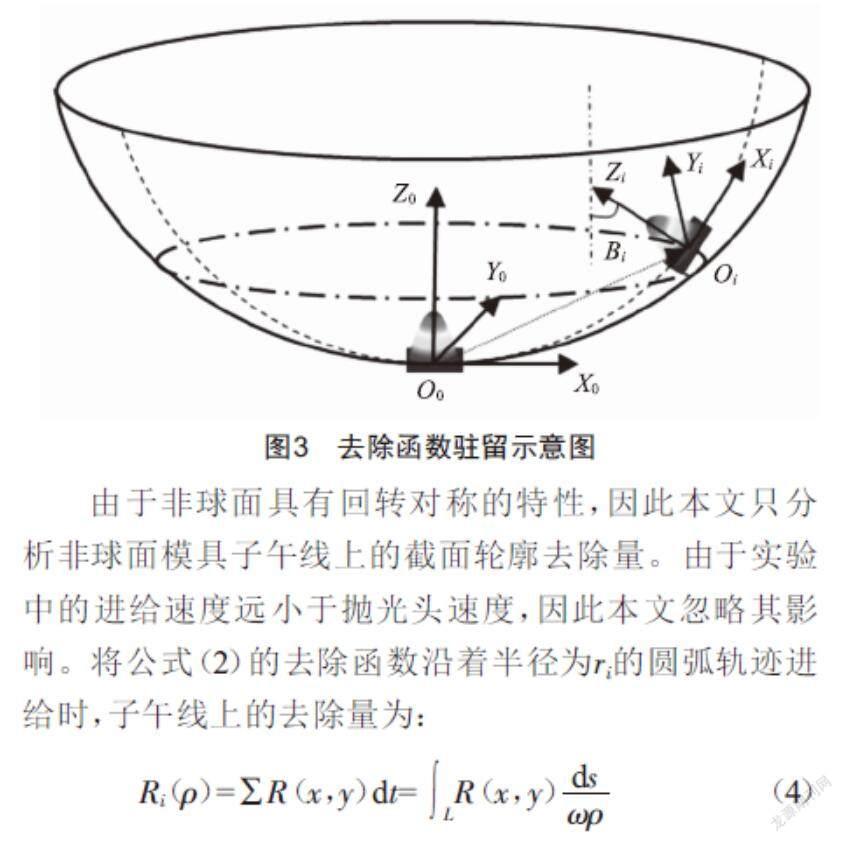

由于非球面的曲率变化,材料的去除率会随着位置变化而改变,如何根据曲面的面型特点求解准确的去除函数模型以保证材料定量的确定性去除是研究的重点。材料去除率模型准确性对于抛光过程的面型准确修正至关重要。要实现抛光过程表面材料的确定性去除,则单位时间内在抛光区域的材料去除应该是可预测的。基于Preston方程,单位去除函数R(x,y)可以表示为:

R(x,y)=■■p(x,y)v(x,y)dt (2)

式中:kp为去除常数;T为单位时间;p(x,y)为压强分布函数;v(x,y)为相对线速度分布函数。

2 抛光驻留时间求解

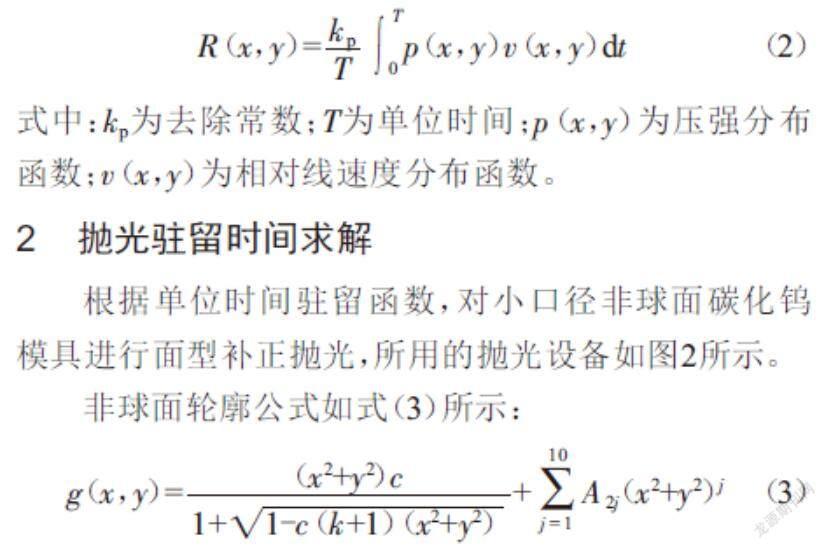

根据单位时间驻留函数,对小口径非球面碳化钨模具进行面型补正抛光,所用的抛光设备如图2所示。

非球面轮廓公式如式(3)所示:

g(x,y)=■+■A2j(x2+y2)j (3)

式中:c为非球面顶点曲率;k为二次常数;A2j为非球面高次项系数。

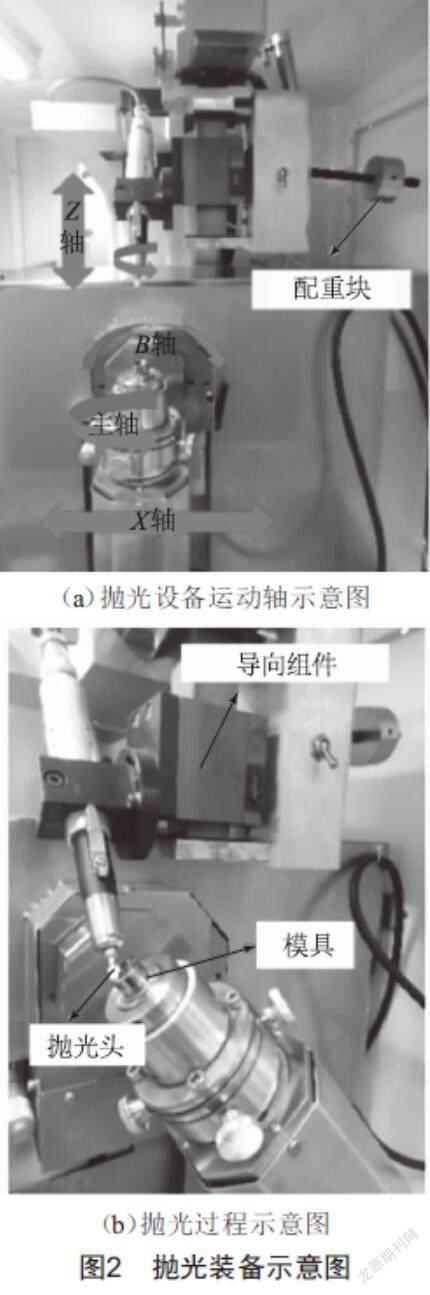

式(3)中的非球面轮廓为回转对称非球面,单位时间去除函数在回转对称非球面模具的抛光驻留示意图如图3所示,图中,O0X0Y0Z0为以非球面顶点为原点的非球面模具的坐标系,OiXiYiZi为单位时间去除函数在非球面表面上点P(xi,yi,zi)的坐标系。去除函数坐标系的Z轴与点P的法向方向重合。

抛光过程中,抛光工具头固定不动,通过控制非球面模具的旋转和平移运动来控制抛光驻留点所在位置。

由于非球面具有回转对称的特性,因此本文只分析非球面模具子午线上的截面轮廓去除量。由于实验中的进给速度远小于抛光头速度,因此本文忽略其影响。将公式(2)的去除函数沿着半径为ri的圆弧轨迹进给时,子午线上的去除量为:

Ri(ρ)=∑R(x,y)dt=■R(x,y)■ (4)

式中:ρ为非球面子午线点到对称轴的距离;dt为时间;R(x,y)为经过非球面对称轴的单位时间去除量;ds为弧微分;ω为非球面模具的角速度;L为圆环路径。

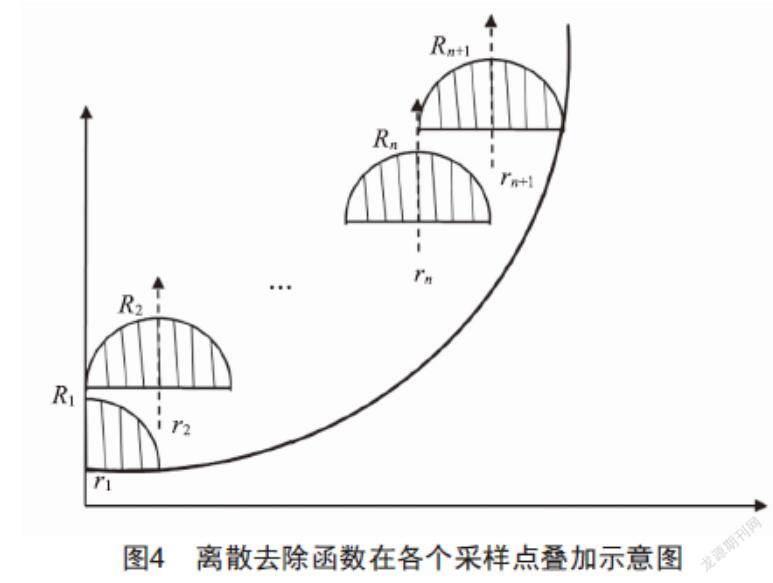

抛光头在不同圆弧轨迹上有不同的去除函数,将其离散并进行叠加,如图4所示。

公式(2)可离散化m个去除量控制点矩阵为:

Ri=[0,0,…,hρ1,hρ2,…,hρm,0,…,0] (5)

不同圆弧轨迹上的离散化去除函数可叠加成为整个子午线上的总体去除函数矩阵:

R=[R1T,R2T,…,RnT] (6)

设抛光头在每个环带位置的驻留矩阵时间为:

T=[T1…Ti…Tn]T (7)

设这个子午线上的面型误差为H,运用非负最小二乘法可求得满足下列公式的驻留时间矩阵:

min||R T-H||2 T≥0 (8)

3 面型补正抛光实验

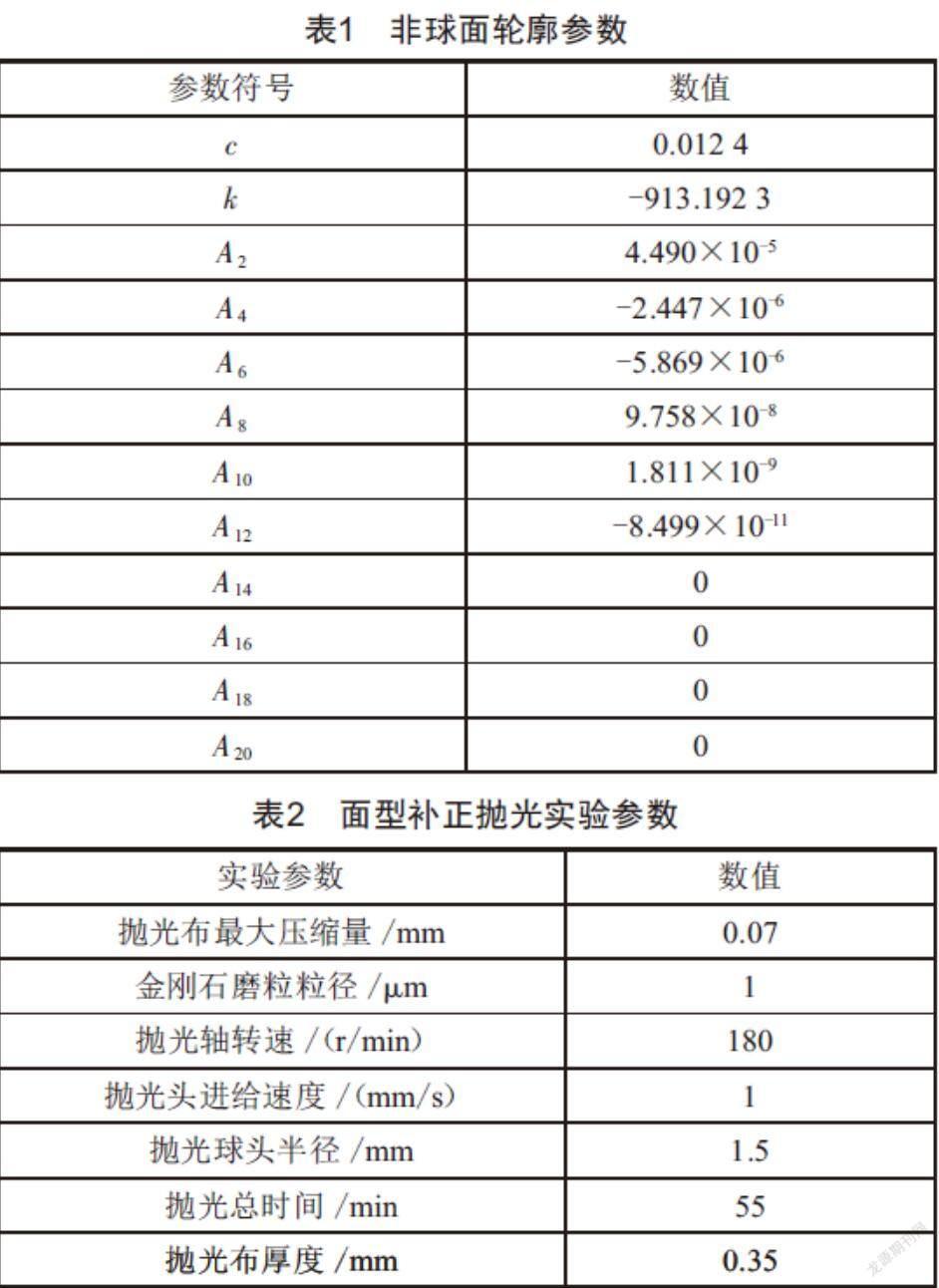

为了验证模具的面型误差补正抛光效果,对图5所示的小口径模具进行抛光,模具的非球面轮廓参数如表1所示。根据表2所示的抛光参数计算出非球面子午线截面上单位时间去除函数,结合公式(8)和模具的面型误差数据,利用最小二乘法计算补偿抛光的驻留时间。

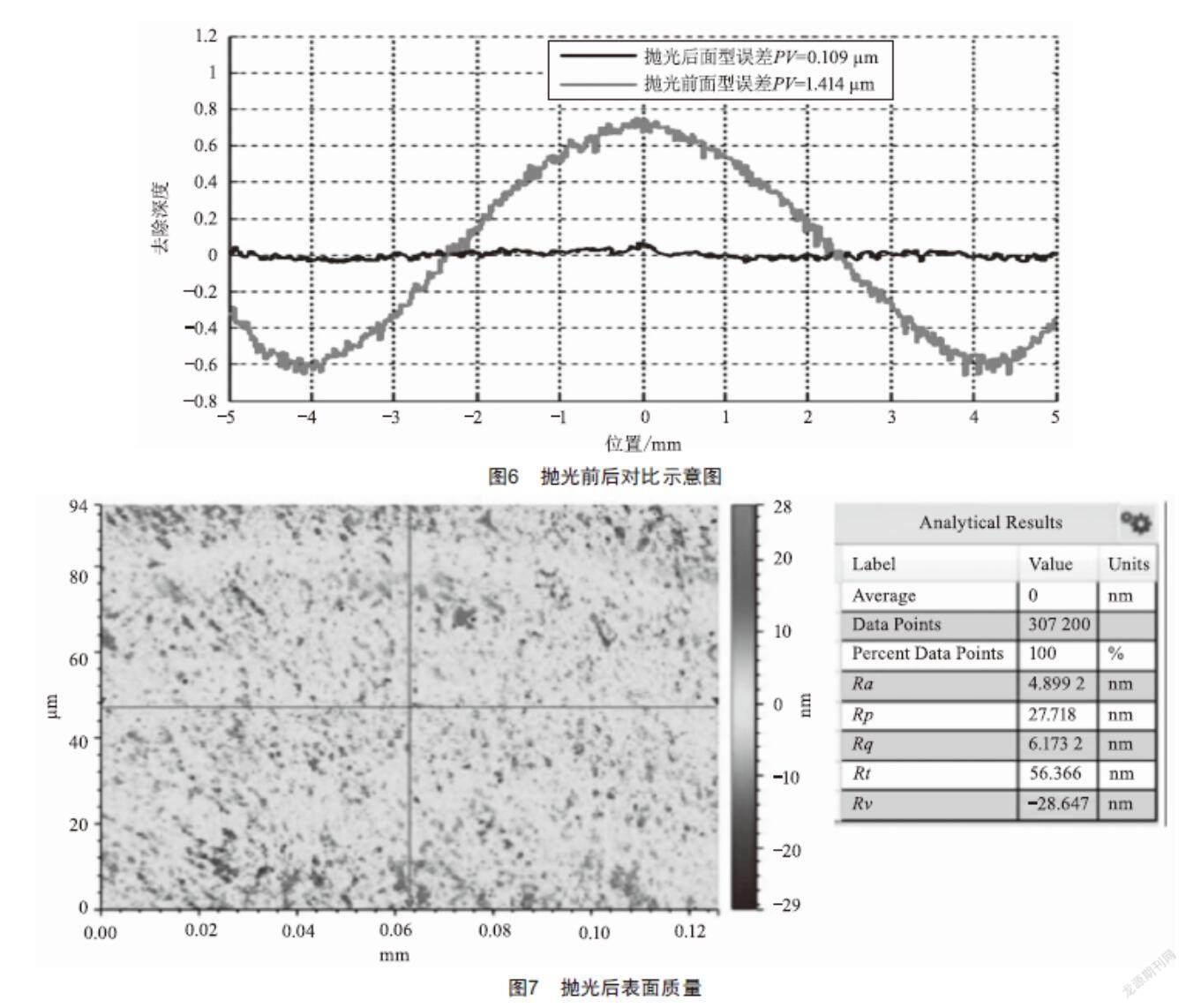

使用泰勒轮廓仪PGI1240对补偿抛光后模具的子午线进行测量,结果如图6所示。在抛光前,模具的面型误差PV值為1.414 μm,经过一次抛光后,模具的面型误差PV值降低为0.109 μm。

如图7所示,抛光后表面质量用白光干涉仪Brkuker GTX测量,表面粗糙度值为4.899 2 nm。从抛光结果观察,实验模具面型精度得到改善。

4 结语

对于小口径非球面碳化钨模具的抛光,受限于抛光工具头尺寸,现有方法不能很好地进行面型修正抛光。本文采用小尺寸刚性球头包裹聚酯纤维绒布作为抛光工具以适应小口径非球面模具曲率变化,在得到单位时间去除函数的基础上,对回转对称小口径非球面模具进行面型补正抛光的分析。将三维空间的去除转化为子午线上的二维去除,并结合非负最小二乘法计算抛光驻留时间,最后通过对回转对称非球面模具的面型补正抛光实验,将其面型误差PV值从抛光前的1.414 μm降低到抛光后的0.109 μm,验证了本文去除模型的有效性,对小口径模具的面型修正抛光可以起到良好的效果。

[参考文献]

[1] YIN S H,JIA H P,ZHANG G H,et al.Review of small aspheric glass lens molding technologies[J].Frontiers of Mechanical Engineering,2017,12(1):66-76.

[2] XIA Z B,FANG F Z,AHEARNE E,et al.Advances in polishing of optical freeform surfaces:A review[J].Journal of Materials Processing Technology,2020,286:116828.

[3] FANG F Z,GU C Y,HAO R,et al.Recent progress in surface integrity research and development[J].Engineering,2018,4(6):754-758.

[4] CHAO C L,HUO C B,CHOU W C,et al.Investigation of the Interfacial Reaction between Optical Glasses and Various Protective Films and Mold Materials[J].Defect and Diffusion Forum,2010,297:808-813.

[5] 肖丰,李营建.氨纶包芯纱和棉纱粘弹性力学性能的研究[J].江苏纺织,2007(9):37-38.

收稿日期:2022-02-14

作者简介:朱相优(1996—),男,广东广州人,硕士研究生,研究方向:非球面抛光。