多机器人协作中提高装配精度的几种方法分析

2022-05-26张平华

摘 要:针对多机器人协作装配过程中NG次数较多、装配成功率低的问题,应用激光光栅尺、TCP校准和视觉系统,设计了一套装配误差处理系统,以实现多机器人协作装配时的高精度定位,消除了绝大部分系统误差和机器人本体的绝对误差,达到了高精度稳定装配的目的。

关键词:多机器人协作;误差;精度

中圖分类号:V465;TP242.6+2 文献标志码:A 文章编号:1671-0797(2022)10-0047-05

DOI:10.19514/j.cnki.cn32-1628/tm.2022.10.013

0 引言

在国内制造业领域的汽车及电子行业,以机器人自动化生产为典型应用的智能制造技术已经很普遍,但航空航天等军工行业智能制造水平反而较低。

随着航空航天及军工武器装备的技术提升,相应的产品复杂程度和装配精度要求越来越高,传统的人工装配及测试能力已经越来越难以适应新型号、新项目的生产需求,因此对高效的多机器人协同智能自动化装配需求越来越强烈[1],相关院所普遍开始立项,对现有产线进行以机器人装配结合数字化信息系统的自动化改造或策划新建项目[2]。

由于生产批量小、品种多、技术要求高等特点,多机器人协作装配过程中出现了NG次数较多、装配成功率低的问题,经分析主要是系统的定位精度不高,于是提高装配系统的精度成为关键问题[3-5]。

1 实现目标

基于激光光栅尺、TCP校准和视觉系统研制装配误差处理系统,实现多机器人协作装配时的高精度定位,消除绝大部分系统误差和机器人本体的绝对误差,达到高精度稳定装配的目的。

2 系统总体设计

本系统综合运用了激光光栅尺、TCP校准和视觉系统来处理自动化装配中出现的误差,激光光栅尺主要用来减小多机器人间相对运动时处于不同坐标系带来的误差,TCP校准主要用来减小多机器人抓取不同工件时带来的误差,视觉系统主要用来减小机器人自身的绝对误差和系统误差[6-8]。

2.1 激光光栅尺

多机器人间通过第7轴做相对运动时,第7轴直线导轨的精度很难满足精密装配的需要,于是通过增加高精度绝对式光栅尺的办法来满足,光栅尺能提高线性坐标轴的定位精度、重复定位精度,如图1所示。

激光光栅尺硬件选择成熟的海德汉LC200系列,其特点和优点如下:

(1)精度可达±0.005 mm;

(2)采用刚度可靠的高精度多轴承系统,确保光学系统的结构稳定性、重复定位高精度和测量高精度;

(3)传感器为密封式一体结构,性能稳定,使用方便;

(4)光栅制作技术先进且成熟,能制作序列化抗干扰能力强的高精度光栅尺。

处理逻辑如图2所示。

光栅尺能将绝对位置数据以编码形式直接反映到光栅上,在光栅尺通电后,PC控制系统即可获得位置信息,不需要移动坐标轴找参考点位置,绝对位置值从光栅刻线上直接获得[9]。光栅尺测量直线轴位置过程中没有任何其他机械传动件,用直线光栅尺的位置控制环已包含机器人A和机器人B全部位置信息,机械运动误差被导轨中的直线光栅尺检测和控制系统补偿修正,因此,它能消除滚珠丝杠温度特性导致的定位误差、反向运动误差和结构件螺距误差导致的运动特性误差。

每台机器人的位置通过光栅尺来获得并上传给PC控制系统,PC控制系统依据这些位置信息实时修正机器人的坐标系并下发给对应的机器人;每台机器人通过PC控制系统获得对应协作机器人的相对位置。

2.2 TCP校准

TCP校准主要用来减小多机器人抓取不同工件时带来的误差。机器人在线校准方案,旨在快速和自动保证机械设备的工作性能,可以检测出机器人自身构造和工件中心点(TCP)的突然改变或偏离,并且该系统无须人为干涉就能自动修正误差。为了保证装配精度,提高装配过程的安全系数,TCP校准选用成熟的Wiest LaserLAB激光校准设备,如图3所示。

Wiest LaserLAB激光校准设备,具备以下两种基本功能:

一是初装时,能够通过精确地测量工件和工具的相对机器人的坐标系,提高机器人程序的执行精度和效果,精度比人工测量方法提高10倍以上。对机器人工具的标定,不仅能够精确测量位移坐标,对装配更重要的工件的转角坐标同样能够精确测量,测量精度能够达到0.02 mm。Wiest LaserLAB能够精确测量机器人卡爪的TCP坐标以及旋转方向,同时能够测量墙面孔洞工件坐标系的6个自由度,包括位移(X、Y、Z)以及旋转方向(Rz、Ry、Rx),即孔阵面法向。在精准测量这两个坐标系之后,能够保证卡爪及所持工件与墙面工件的相对位置坐标以及方向,包括垂直度。

另一个功能,能在机器人装配过程中实时监控机器人本身和工件的误差。如果误差超出许可范围,能通过Wiest系统与机器人的连接自动对偏差进行补偿,从而提高整个装配过程的精度和安全系数。其补偿逻辑如图4所示。

2.3 视觉系统

视觉系统的主要作用是自动测量出系统误差(工件误差、夹具误差和设备运动误差)和机器人自身的绝对误差,清晰定位、精准识别,并能自动补偿位置误差,以引导机器人装配工作。

视觉系统硬件选用Basler的SVS ECO834MTLGEC系列高速、高容量灵活性视觉系统。高分辨率相机,像素达1 200万,多光谱拍摄,分辨率达到4 242×2 830,如果视场控制在20 mm×20 mm内,定位精度约0.007 mm,高于0.01 mm。

机器人抓手在工件安装时采用视觉补正方式,通过补偿角度和位移将工件装配到安装孔中,首先注册基准位置,然后每次拍照计算当前位置和基准位置偏差补偿给机器人完成视觉定位。装配工件示意图如图5所示。

2.3.1 注册基准位置

注册基准位置流程图如图6所示。

基準位置通过边沿确定当前角度β数据,通过圆心坐标确定偏移X、Y数据。

2.3.1.1 边沿角度数据

注册基准位置视觉流程首先通过边沿检测工具检测一条没有倒角的定位边,可以得到边沿的角度数据β0,如图7所示。

2.3.1.2 圆心位置数据

通过圆拟合工具可以找到定位螺丝孔圆中心像素坐标(x0,y0),如图8所示。

2.3.1.3 测量比例尺数据

圆心的位置X、Y数据为像素值数据,需要转化为机器人坐标系中偏移mm数据。通过视觉卡尺测量工具测量已知距离l的两条边的像素距离n,可以得到像素和mm比例数据p,p=l/n(mm/pixel)。圆心坐标位置转为mm位置坐标X0=x0·p,Y0=y0·p,如图9所示。

2.3.2 检测当前装配位置

检测当前装配位置流程如图10所示。

测量当前偏移数据流程如下:

2.3.2.1 测量角度偏移

再次执行位置检测程序,通过边缘工具检测当前偏移角度数据β1,如图11所示。

2.3.2.2 检测当前圆心位置

通过圆拟合工具检测当前螺丝孔圆心坐标像素数据(x1,y1),如图12所示。

2.3.2.3 检测当前比例尺

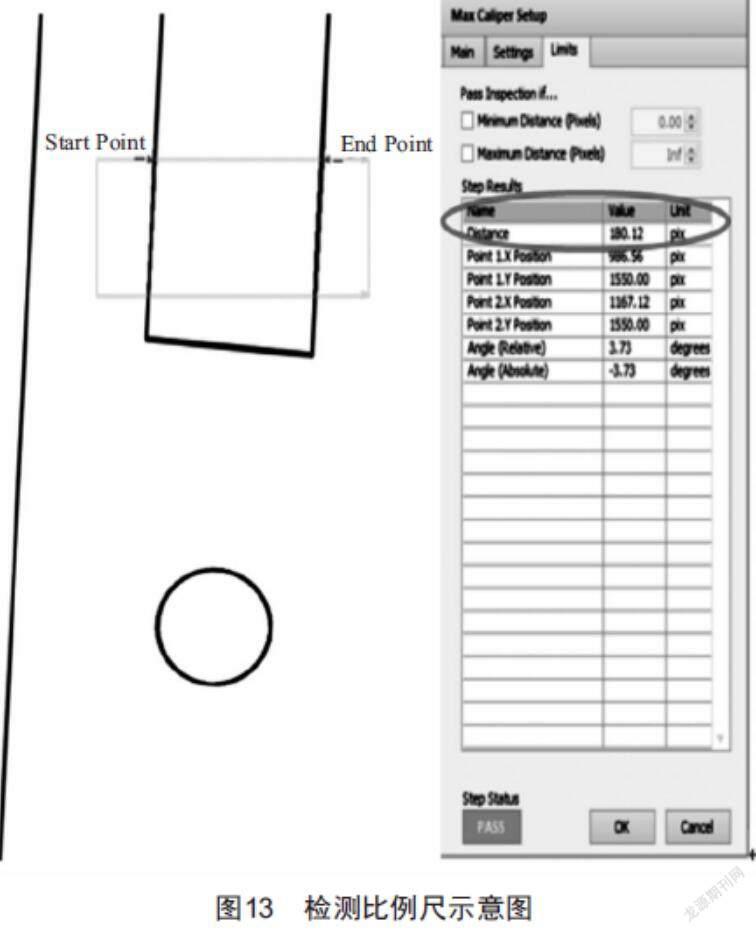

通过视觉卡尺测量工具测量已知距离l的两条边的像素距离n,可以得到像素和mm比例数据p,p=l/n(mm/pixel)。圆心坐标位置转为mm位置坐标X1=x1·p,Y1=y1·p,如图13所示。

2.3.2.4 计算偏移数据

当前工件和基准工件偏移数据如下:

ΔX=X1-X0

ΔY=Y1-Y0

Δβ=β1-β0

3 测试效果

激光光栅尺的精度为±0.005 mm,代替了导轨的

±0.1 mm精度,这样就保证了机器人的位置精度;TCP校准的精度为±0.02 mm,代替了机器人抓手的自由误差,这样就保证了机器人和工件的姿态精度;视觉系统定位精度为±0.007 mm,代替了机器人运动绝对误差(远大于机器人的±0.05 mm重复定位精度),这样就保证了工件和待装配处的相对误差。因此在机器人自动化装配中各环节误差都得到了有效控制,确保了装配的可靠性和稳定性,实际应用也证实了这一点。

典型的相控阵天线零组件装配精度要求优于

±0.15 mm,法向装配精度达到±1.5″,非接触测量间隙在(0.6±0.03)mm,这远高于一般民用自动化装配要求,国内机器人自动化装配技术也从未达到此精度。

在笔者主持的相控阵雷达自动装配项目中,通过激光光栅尺、影像视觉、TCP校准多维测量技术应用,结合误差的核心算法研究,消除了绝大部分系统误差和机器人的绝对误差,实现了高精度定位和稳定的高精度装配,满足了雷达组件装配的高精度要求。

4 结语

本文提出了多机器人协作中提高装配精度的几种方法,通过激光光栅尺来减小多机器人间相对运动时处于不同坐标系带来的误差,通过TCP校准来自动修正机器人本体和抓取不同工件时带来的误差,通过视觉系统来减小机器人自身的绝对误差和系统误差,这样整个系统各主要环节的误差就得到了有效控制,大大提高了自动装配的稳定性和成功率。

[参考文献]

[1] 张海涛,唐立才,张敬鹏,等.空间机械臂双臂协调操作路径规划算法[J].控制工程,2015,22(6):1028-1033.

[2] 孟石,戴先中,甘亚辉.多机器人协作系统轨迹约束关系分析及示教方法[J].机器人,2012,34(5):546-552.

[3] 谢碧云,赵京.基于条件数约束的方向可操作度[J].机械工程学报,2010,46(23):8-15.

[4] 肖珺,何京文,张广军,等.不同型号双焊接机器人协调控制[J].上海交通大学学报,2010,44(S1):110-113.

[5] 张华军,张广军,高洪明,等.厚板双面双弧焊机器人任务规划及仿真[J].上海交通大学学报,2008(S1):13-16.

[6] 周军,丁希仑,陆震.冗余度双臂机器人轴孔装配的三维动态仿真与实验[J].机器人,2006(4):422-427.

[7] 刘迎春,余跃庆,姜春福.机器人可操作性研究进展[J].机械设计与研究,2003(4):34-37.

[8] TIAN J S,WU L,DAI M.Study on general inverse kinematics of rotating/tilting positioner for robotic arc welding off-line programming[J].China Welding,2001(1):27-33.

[9] 姚建初,丁希仑,战强,等.冗余度机器人基于任务的方向可操作度研究[J].机器人,2000(6):501-505.

收稿日期:2022-02-28

作者简介:张平华(1973—),男,湖北天门人,硕士研究生,高级工程师,研究方向:机器人自动装配。