南宁轨道交通车辆充电机模块IGBT击穿故障的分析及解决方案

2022-05-25郑吴富姜送来

江 腾,郑吴富,姜送来

(南宁轨道交通集团有限责任公司运营分公司,广西 南宁 530001)

0 引言

目前国内轨道交通车辆辅助电源系统普遍采用25 kW容量的充电机模块,整列车供电除主电路牵引系统外,其余皆由辅助电源系统提供电。充电机模块属于辅助系统的一部分,其与辅助逆变器由一个控制单元控制。当充电机模块发生IGBT击穿故障时,辅助控制单元立即报SIV严重故障且停止工作,此时AC380V供电中断,正线运营时,除牵引系统以外的其他系统皆无法正常运转,导致列车下线,严重需要救援。本文针对轨道交通车辆充电机模块IGBT击穿问题进行深入分析,并提出相应解决方案。

1 故障情况

南宁轨道交通某项目车辆在库内激活升弓后,查看HMI时发现TC1车“辅逆/充电机”图标显红,事件信息报“TC1车SIV BGDU充电机门极反馈故障、TC1车SIV 200C逆变输出200%过载”,重启列车后,车底传来“砰”的爆炸声。查看SIV空开未跳闸,降弓后下载SIV、EDRM数据分析报SIV BGDU 充电机门极反馈故障。断网激活后对车下辅助逆变器箱进行开箱检查,发现TC1车右侧辅助逆变器箱的充电机模块冒出白烟,并伴有烧焦的味道。拆下充电机模块检查发现电阻R8、R9已炸裂且不在原位置(见图1);更换新的充电机模块后激活列车升弓测试,列车功能恢复正常。

图1 充电机模块内的R8电阻和R9电阻已炸裂

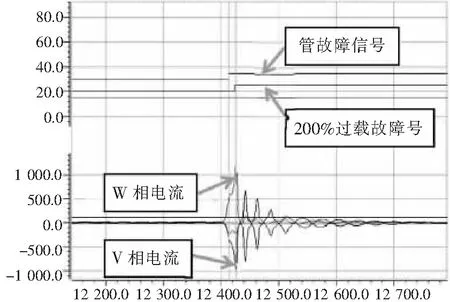

对拆下的充电机模块进行进一步检查,R8、R9电阻为预充电电路电阻,2个电阻的型号和阻值一样。由于报充电机管故障,故使用万用表测量IGBT的二极管VT1、VT2,发现VT1正反导通(见图2),VT2正常,判断为VT1击穿导致电流瞬间变大,使得R8、R9充电电阻发热而炸裂。

图2 测量二极管VT1反向导通

2 故障原因分析

2.1 数据分析

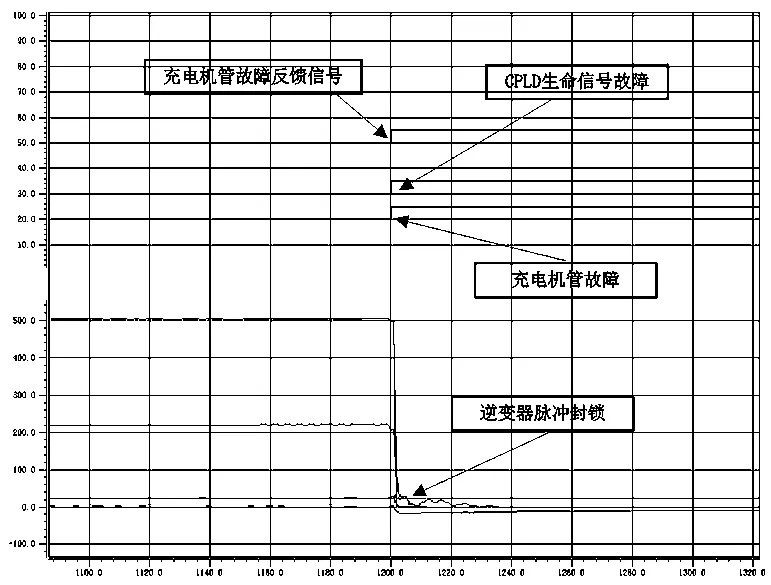

下载数据分析,故障时刻,充电机模块管故障变为高电平,经过11 ms后,报逆变输出200%过载故障,此时W相、V相电流均超过950 A保护门槛,触发200%过载保护,如图3所示。

图3 实时数据记录

从数据分析可以看出,故障源头为IGBT故障,首先报IGBT故障,故障后进行了保护,此时IGBT还未击穿;第二次报IGBT故障时,由于IGBT已击穿,造成200%过流保护,大电流瞬间通过预充电电阻,从而引起电阻发热爆炸。

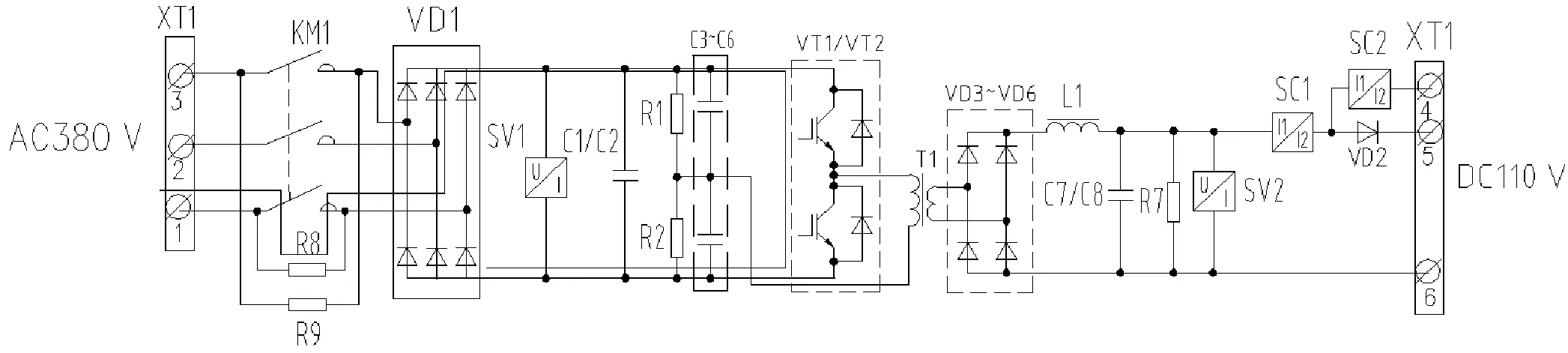

2.2 充电机模块原理分析

第一次故障发生后,VT1或VT2击穿,充电机报出门极反馈故障停机。手动复位后,充电机再次发出门极脉冲,当VT1、VT2两个IGBT同时导通后,中间电压直通短路,故障保护接触器KM1跳开,如果输入端有AC380 V电压,则电流会通过线路导通(见图4),电流通过预充电电阻R8、R9电阻,再经过VD1整流后的正极,经过VT1、VT2与VD1整流后的负极直接短路,长时间短路,则引起电阻发热炸裂。根据原理分析,如果首次故障后,充电机未再次启动,则故障不会发生扩大,充电机模块不会发生爆炸。

图4 充电机模块电路原理图

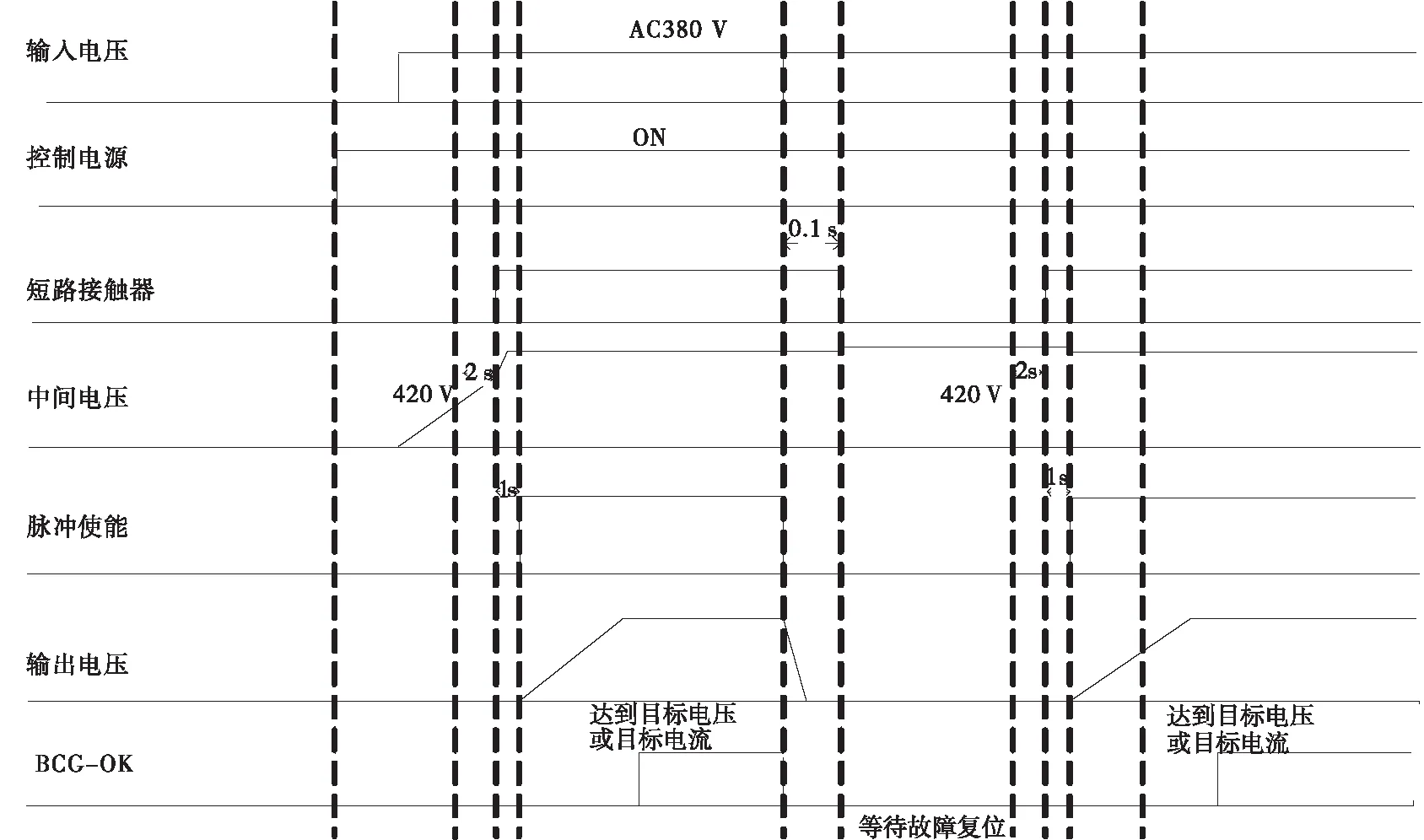

2.3 保护逻辑分析

当充电机模块IGBT管故障时,充电机控制单元发送最小脉宽,检测到管故障反馈信号,控制单元报管故障并封锁IGBT门极脉冲及指令,跳开短接接触器KM1(见图4),这样即使充电机前端有AC380 V,充电机后端开路,无法形成回路,不会对预充电电阻造成损伤。但手动复位后进行第二次上电,充电机再次发出门极脉冲,VT1/VT2两个IGBT同时导通后,中间电压直通,大电流通过R8、R9电阻发热而炸裂。充电机逻辑保护原理图如图5所示。

图5 充电机逻辑保护原理图

2.4 R8、R9电阻原理分析

R8、R9为预充电电路电阻,WKM1闭合之前,控制单元通过R8、R9充电电阻发送小电流检测整个回路无异常后闭合KM1,R8、R9为100 Ω/75 W电阻,通过R8、R9电阻的电流I=U/R=380 V/100 Ω=3.8 A,消耗在电阻上的功耗P=I2R=3.8 A×3.8 A×100 Ω=1 444 W。根据国标GB/T5732的规定,电阻可承受750 W持续5 s的过载能力,这个过载能力在正常使用中余量足够大,但在短路等异常情况下承受1 444 W的功耗,如果时间过长则会引起电阻发热而炸裂。

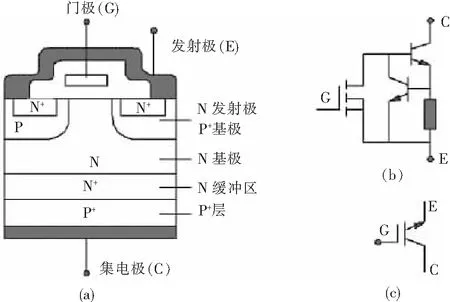

2.5 IGBT原理分析

1)IGBT全名为绝缘栅双极型晶体管,见图6(b),由BJT(双极型三极管)和MOS(绝缘栅型场效应管)组成复合全控型电压驱动式功率半导体器件,见图6(a)。控制IGBT通断,靠的是栅射极的电压,当栅射极加+12 V(大于6 V,一般取12~15 V)时IGBT导通,栅射sh极不加电压或者是加负压时,IGBT关断。如IGBT栅极与发射极之间的电压即驱动电压过低,则IGBT不能稳定正常地工作,如果过高超过栅极——发射极之间的耐压,则IGBT可能永久性损坏;同样,如果加在IGBT集电极与发射极允许的电压超过集电极——发射极之间的耐压,流过IGBT集电极——发射极的电流超过集电极——发射极允许的最大电流,IGBT的结温超过其结温的允许值,IGBT可能会永久性损坏。

图6 IGBT原理图

2)通过分析IGBT击穿原因,发现可能在关断时有过高的电压峰值U=L×dI/dt,当控制信号波形异常时,IGBT收到的脉冲异常,使得集电极与发射极之间电压波动异常而高于最高工作电压,短时间内IGBT过热烧坏击穿,最终得出结论:可能为IGBT从闭合到打开过程中电流突然波动造成尖峰电压,导致IGBT击穿。

2.6 列车模拟测试

1)为验证IBGT击穿原因是否为控制信号异常造成,在库内选取一辆电客车,重复进行断网激活和升降弓测试,约进行50次升降弓测试时,故障重现;HMI报“TC1 SIV SLIF 生命信号故障、TC1车SIV BGDU充电机门极反馈故障。拆下充电机模块检查测量,发现IGBT二极管反向导通,证明IGBT已击穿。

2)下载数据分析TC1车SIV交流输出正常,充电机输出正常,但此次发现报FPGA判断CPLD生命信号故障,如图7所示。

图7 数据记录FPGA生命信号故障

3)进一步分析生命信号故障,查看板件内应用软件逻辑与逆变生命信号正常。但发现FPGA、CPLD、ARM1中间层、ARM2中间层、ARM1逻辑层生命信号无变化(见图8),这些信号由FPGA内部转发,进一步判断生命,故障时由FPGA引起。

图8 故障时生命信号无变化

2.7 实验室模拟测试

为排查故障,将故障件更换IGBT后,实验室内将充电机模块与控制单元搭建联合测试平台,按照列车上电实际工况进行带载测试,并通过示波器追踪记录(见图9),充电机模块输入端持续加载AC380 V,对充电机模块输出进行10 A、20 A、70 A、50 A等不同负载的工况模拟试验,反复重启控制单元。

图9 联合测试平台

通过关断和重启控制单元测试50次左右时,故障复现,测量VT1二极管的IGBT被击穿,重点在于示波器捕捉到辅助控制单元发给充电机模块的100 μs异常脉冲波形(见图10)。刚上电发脉冲时,出现一个100 μs的异常脉冲(正常脉冲为3 μs脉宽),开关管开通周期完整,100 μus脉冲相对于3 μs是一个长脉冲,长脉冲会引起大电流,大电流流过IGBT导致发热损坏。

图10 异常脉冲波形

2.8 异常脉冲分析

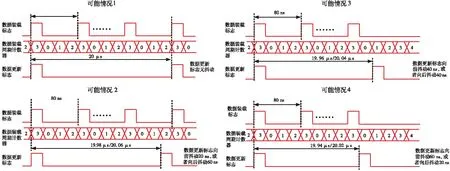

第一阶段为系统待机状态,脉冲控制单元发送特定数据队列(包含3个数据,第一个为数据装载周期,第二、第三个为脉冲更新数据,特定序列为4、0、0)给脉冲恢复单元,此时脉冲输出处于关闭状态。脉冲恢复单元根据收到的数据周期生成数据装载标志。脉冲控制单元周期性发送数据到脉冲恢复单元,脉冲恢复单元会周期性地生成数据更新标志。脉冲恢复单元的最小计时周期为20 ns,根据数据装载周期生成的数据装载标志间隔为80 ns,数据更新标志周期为20 μs,理想情况见图11,装载标志经过20 000 ns÷80 ns=250个周期后与数据更新标志重合。

图11 理想情况下数据装载标志和数据更新标志之间的位置关系

当脉冲控制单元发送数据的周期存在偏差时,数据传输链路也会造成传输延时,脉冲恢复单元恢复数据同样存在采样偏差,这些偏差和延时是避免不了的特性。因此数据装载标志和数据更新标志之间的相对关系将存在以下4种可能,如图12所示。

图12 非理想状态下数据装载标志和数据更新标志之间的位置关系

第二阶段为脉冲控制状态,在脉冲控制状态的数据队列中,数据装载周期不再为4且大于4,脉冲更新数据也不再为0。当数据更新标志有效的时候,脉冲恢复单元根据更新标志相对于装载标志所处的位置执行数据更新操作。当条件满足则更新数据,不满足则不更新数据。最终脉冲执行单元会根据更新后的数据执行脉冲输出。在数据队列中,如果出现A、B、0这样的队列会导致脉冲异常,而A、B、C和A、0、C以及A、0、0这样的队列则不会有问题。

3 解决方案

3.1 控制逻辑优化

优化数据更新条件:当数据装载标志有效时,立刻更新数据;当数据更新标志有效时,新数据装载周期大于数据装载周期计数器的值,则立刻更新数据装载周期,否则不更新;当数据更新标志有效时,新脉冲更新数据大于当前正在执行的数据,且正在执行的脉冲更新数据大于数据装载周期计数器的值,则更新数据,否则不更新。第一个脉冲更新数据对当前正在执行的数据进行了为0判断,而第二个脉冲更新数据没有对0判断。脉冲控制状态的数据队列为A、1、C,且C大于4,分析上述4种可能情况,情况1:数据会立刻更新为A、1、C。情况2:数据会更新为A、0、C,且在下一时刻立刻更新为A、1、C。情况3:数据会更新为:A、0、C。情况4:数据会更新为A、1、0。根据前面分析脉冲异常序列,只有序列为A、1、0时导致脉冲异常。对第二个脉冲更新时间加入为0条件判断,优化后的脉冲控制序列不会再出现A、1、0这样的异常序列,脉冲发送正常。

3.2 优化后验证

更新辅助控制单元FPGA软件后,利用返修模块和控制单元反复测试,试验48 h以上无故障发生;将辅助控制单元还原为上一版FPGA软件,利用返修模块和控制单元反复测试,试验接近1 h故障复现。

3.3 结论

根据复现的故障现象排查控制软件,该异常脉冲出现原因为控制单元内部的控制芯片与数据管理(脉冲恢复)芯片交互数据时,在FPGA软件定时80 ns周期性交互时间上存在抖动偏差,概率性地导致第一次有效控制脉冲的恢复异常,出现一路高电平全开关周期的异常脉冲。优化FPGA软件后可对第一次有效控制脉冲进行判断,有效控制了PWM脉冲,避免了充电机模块IGBT击穿故障的发生。

4 结语

本文结合实际典型故障案例,对充电机模块硬件及逻辑控制软件进行深入的分析研究,经过现场实验及模拟实验追踪,最终找出故障根本原因为逻辑控制软件存在缺陷,最后通过对控制软件进行分析优化后并进行多次验证,脉冲发送功能正常,列车功能恢复了正常,有效避免了充电机模块IGBT击穿故障频繁发生,可为轨道交通行业充电机模块IGBT的应用提供一定的借鉴。