煤矿采动作用对围岩扰动影响范围的分析

2022-05-23申艳军王双明宋世杰顾霖骏

申艳军,吕 游,王双明,马 文,宋世杰,2,顾霖骏

(1.西安科技大学 地质与环境学院,陕西 西安 710054;2.西安科技大学 煤炭绿色开采地质研究院,陕西 西安 710054;3.西安科技大学 陕西省煤炭绿色开发地质保障重点实验室,陕西 西安 710054)

井工煤炭的开采不可避免会引起开采工作面周围的围岩扰动,使煤岩体发生应力重分布,造成开采巷道内围岩开裂、位移、变形,严重时诱发巷道内岩爆、底鼓、煤与瓦斯突出等矿山动力灾害活动,不仅制约煤矿安全生产,甚至威胁工作人员生命安全。各学者为解决这一问题,利用现场监测、数值模拟等手段预测开采活动中围岩扰动事件的分布位置和规律,探究采动作用下煤矿巷道围岩扰动事件的分布范围,以实现矿山动力灾害活动的超前预警。姜福兴等[1]利用微震监测技术在华丰煤矿4 号煤层上实现了冲击地压的有效监测;曲效成等[2]在济三煤矿现场监测的基础上,建立了钻屑量、支承应力和钻孔应力的关系,提出了基于连续应力测量的冲击地压实时监测预警系统;王恩元等[3]基于煤岩体变形破裂与释放电磁辐射能量的相关性,提出采用电磁辐射预测煤与瓦斯突出等矿山动力灾害活动的监测方法,在平顶山八矿成功进行了现场测试;窦林名等[4]将电磁辐射监测技术应用到冲击矿压的监测、预测工作中,在3406 工作面中取得较好的监测效果;张宗文等[5]结合微震监测和地音监测技术的优势,提出微震-地音综合监测的理念并在冲击地压的防治中进行实际应用;刘金海等[6]针对冲击地压提出了震动场、应力场联合监测技术体系和分区分段分级治理思路,在实际应用中效果良好。显然,目前煤矿巷道围岩扰动的研究主要集中于通过各类仪器、方法对开采工作面附近的围岩变形、破坏等进行实时监测、预警,针对围岩扰动事件发生及分布范围的理论研究较少。因此,采用统计与归纳的研究方法,从理论角度探究煤矿开采过程中巷道围岩受扰动范围及其成因,为矿山动力灾害的预测和防治提供理论支撑。

1 煤矿采动对围岩扰动影响监测方法

煤矿采动对围岩扰动影响是指工作面开采活动破坏巷道围岩稳定性,不同的开采方案、开采程度通过影响震动场、应力场、电磁辐射场产生不同幅度的围岩扰动响应,包括围岩变形、位移、破裂以及冲击地压、瓦斯突出等动力灾害。

因此,通过监测开采过程中巷道围岩震动场、应力场、电磁辐射场的变化可以对扰动响应做出预测,实际应用的监测方法总体分为震动类监测技术、应力类监测技术、电磁类监测技术、图像信息类检测技术、位移类检测技术以及多参量联合监测技术[7-8]。

1.1 震动类监测技术

微震与地音现象的频率关系如图1,采矿活动引起的震动现象分为2 种:一种属于震感较强烈的微震事件(MS),震动频率小于150 Hz;另一种被称为地音现象(AE),又称声发射现象,震动频率在150~3 000 Hz 之间[5]。微震事件(MS)与地音现象(AE)分别对应着不同的震动监测技术:微震监测与地音监测。

图1 微震与地音现象的频率关系[5]Fig.1 Frequency relationship between microseisms and underground sound phenomena[5]

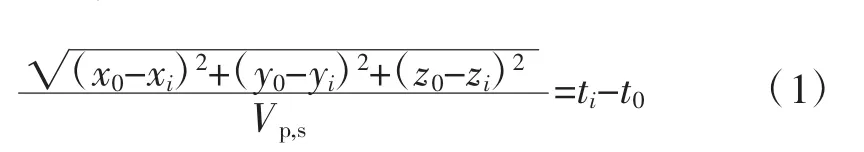

1)微震监测。微震事件主要是低频高能事件,因此检波器对弹性波的有效接收范围能够达到500 m 以外甚至3 000 m[9]。微震监测系统通过迭代计算、反演分析等手段处理实时采集的大量微震数据,做出监测结果的时间、空间序列统计分析,为推测工作面附近围岩变形程度、预测可能发生的矿山动力灾害及位置提供数据支撑[10-11]。煤岩体受采动作用产生的弹性波通过预先放置的检波器时,被检波器记录形成模拟信号传输到数据采集系统,通过式(1)反算得出震源位置[12]。

式中:(xi,yi,zi)为第i 个检波器的三维坐标;(x0,y0,z0)为震源位置坐标;ti为第i 个检波器的响应时间,s;t0为震源发生时刻,s;Vp为纵波在介质中的传播速度,m/s;Vs为纵波在介质中的传播速度,m/s。

2)地音监测。地音监测与微震监测类似,也是通过检波器记录煤岩体变形产生的弹性波[13],区别在于地音监测得到的震动事件能量普遍小于100 J、频率大于100 Hz,因此地音监测的有效范围一般在工作面前后100 m 内[10]。地音监测技术由于其监测对象高频低能的特征,监测范围相对较小,且监测系统在工作面附近工作时受采动干扰较大,加之我国在煤矿安全管理中更加注重宏观性、区域性,导致地音监测技术在我国煤矿工作中的应用并不广泛。

可以看出,各类震动监测都只能解决相应频带范围内的一部分问题,因此要想获得理想、全面的监测效果,需要同时装备多个频带的震动监测设备,或采用震动类监测技术与其他监测手段对接共测的联合监测技术[6]。

1.2 应力类监测技术

1)钻屑法监测。钻屑法是通过在煤体中打小直径孔(40~50 mm),根据孔内排出的煤粉量、变形煤粉量及其变化规律和钻进时出现的动力效应鉴别矿山动力灾害活动的1 种实用方法[14-16]。钻屑法监测冲击危险性时具备施工难度小、可操作性强等优点[10]。但该方法监测有效区集中于轨道巷两帮煤柱[17],加之不同矿井、不同煤层,甚至不同工作面下煤体应力状态和排出的煤粉量之间定量关系不同,因此钻屑法监测技术的应用范围受限、误差较大,在实际应用中仅作为其他监测技术的辅助或验证手段[6]。

2)采动应力监测。采动应力监测又称应力监测或应力在线监测,是指利用压力传感器、压力枕、应力计等测量仪器连续监测由采动引起的作用于煤岩体和支护结构上的力[18-19],获得围岩受扰动后的应力集中系数等影响采动期间巷道围岩稳定的要素[20],从而为预测矿山动力灾害活动提供依据。

1.3 位移类监测技术

位移类监测是借助固定在巷道支护结构或直接埋置于巷道围岩中的传感器记录巷道空间的位移变形情况,如巷道收敛/深部位移等,通过分析单位时间的采场围岩位移量以及位移变化量推断、预测可能发生的矿山动力灾害活动。常用的位移类监测技术有锚杆位移监测法、断面测量法以及支护构筑物故障检测等[21]。以上各方法虽在监测途径上有所差异,如锚杆位移监测法的观测介质为位移传感器,断面测量则是空间扫描仪等现代化设备,但其原理均是基于巷道的围岩位移监测判断矿山动力活动。

钻屑法监测、采动应力监测、位移类监测都属于接触式监测,在实际应用中的监测范围均在工作面前后100 m 以内,属于近距离监测,并且单一的监测结果难以满足准确指导矿山动力灾害活动预警、防治的要求[22]。

1.4 电磁类监测技术

电磁类监测技术主要是电磁辐射法,即监测煤岩体在受载变形、破裂过程中向外辐射的电磁能量及其变化[3]。在煤矿采动影响下煤岩体内部原生裂隙迅速发展形成不同程度电磁辐射,电磁辐射强度受煤岩体承担荷载大小以及内部应力状态控制,煤岩体所受荷载越大、内部应力越高,裂隙形成发展过程越剧烈,产生的电磁辐射信号越强[4,17]。

电磁辐射法的优点在于电磁辐射监测属于非接触预测,对生产影响小,不仅可以实现定向及区域预测,还可进行动态连续监测及预报[3,23]。据不完全统计,全国至今约有90 个矿井使用了电磁辐射监测技术[10]。

1.5 图像信息类监测技术

图像信息类监测技术是将摄像设备置入预先打好的钻孔中,而后依据摄像设备传输至监视器的图像、视频或是特定的电信号通过后处理形成的多维图像信息观测钻孔孔壁的结构面发育状态,进而间接判定矿山动力灾害活动的发育程度。

图像信息监测技术近年来由简单的钻孔照相、钻孔摄像发展成为数字光学成像,不仅观测手段智能多样,实际操作时也可直接借助锚杆、锚索孔,观测过程快捷方便,成本低,结合现代观测手段不但可以得到清晰高质量的影响资料,还可以形成全方位三维模型[24]。但该技术作为矿山动力灾害活动间接判定手段,判定结果的准确性以及时效性还有待提高。

1.6 多参量联合监测技术

多参量联合监测技术包括2 种:①微震监测与地音监测的“全频广域”震动监测技术,该技术将2种震动监测方法联合使用、互为补充,实现了煤岩体从微裂隙扩展到最终破裂整个过程的震动监测[5],在时间和空间上完成对矿山动力灾害活动的即时预测;②震动场-应力场联合监测技术,即在开采工作面同时开展震动监测和采动应力监测。二者从不同场域交叉监测工作面巷道变形参数,有效避免震动类监测技术或应力类监测技术单独使用时出现的盲区,提高预测矿山动力灾害活动的准确性和可靠性。

2 围岩扰动事件的空间分布特征

所有围岩扰动事件监测技术中,微震监测技术优势明显、现场应用广泛,陈通等[25]以澄合矿区董家河煤矿22517 工作面为例,基于微震监测分析了采动影响下微震事件及其峰值能量的分布范围,取得效果较好,因此本研究从工作面前方微震事件的分布出发研究采动作用对煤矿巷道围岩的扰动影响范围。

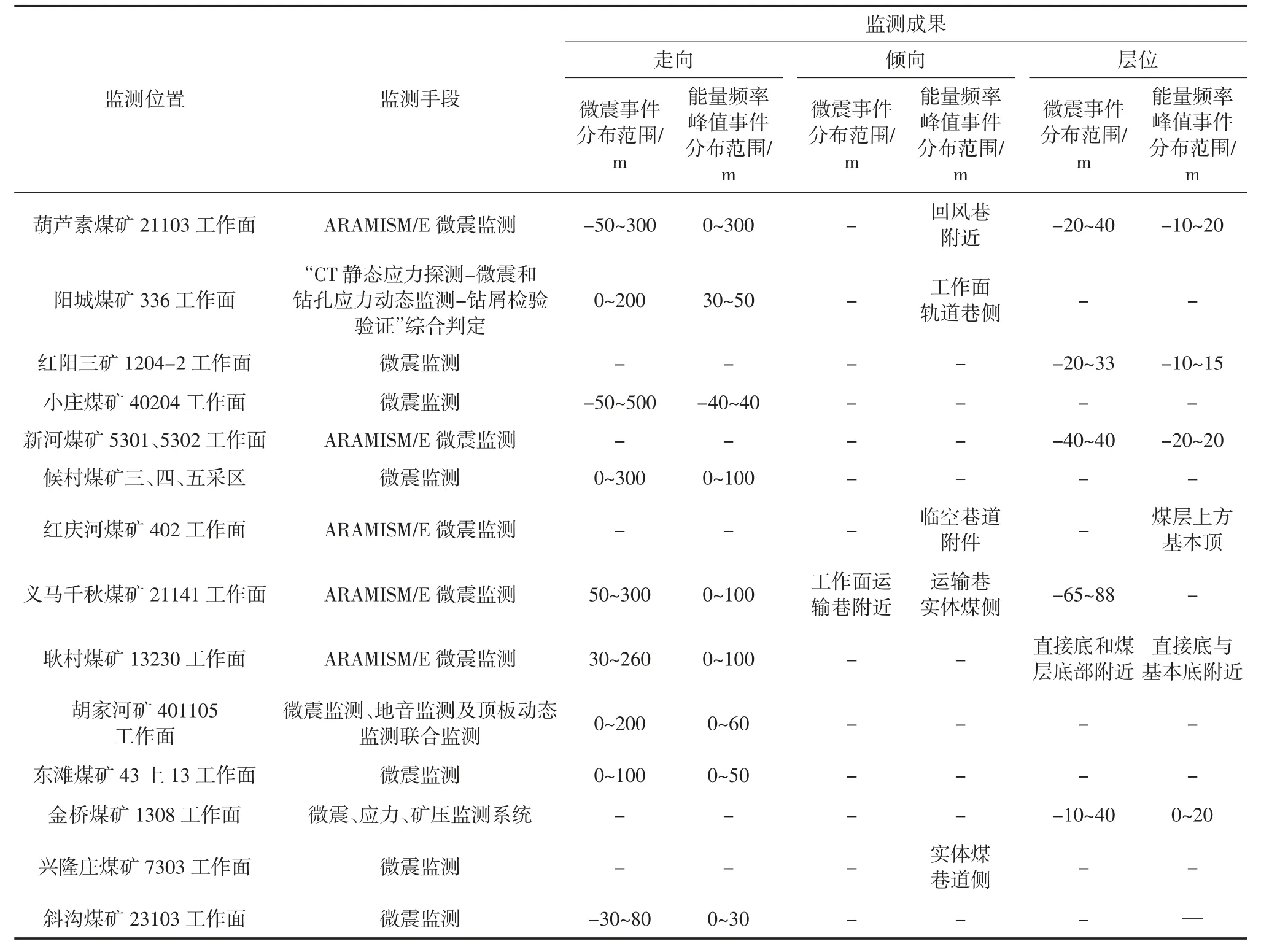

统计整理的葫芦素煤矿、阳城煤矿、义马千秋煤矿等14 个煤矿的微震监测数据见表1,各工作面开采深度集中于650 m 左右,煤层平均厚度2~20 m不等,平均厚度10 m 左右煤层居多,除阳城煤矿为平均倾角24°近直立煤层外,其余煤矿煤层平均倾角均不高于10°,各煤矿在进行微震监测时多采用ARAMIS M/E 微震监测系统,或辅以地音监测、电磁类监测等其他监测手段。工作面附件微震事件分布趋势如图2。

表1 微震事件监测数据统计表Table 1 Statistical table of monitoring data of microseism events

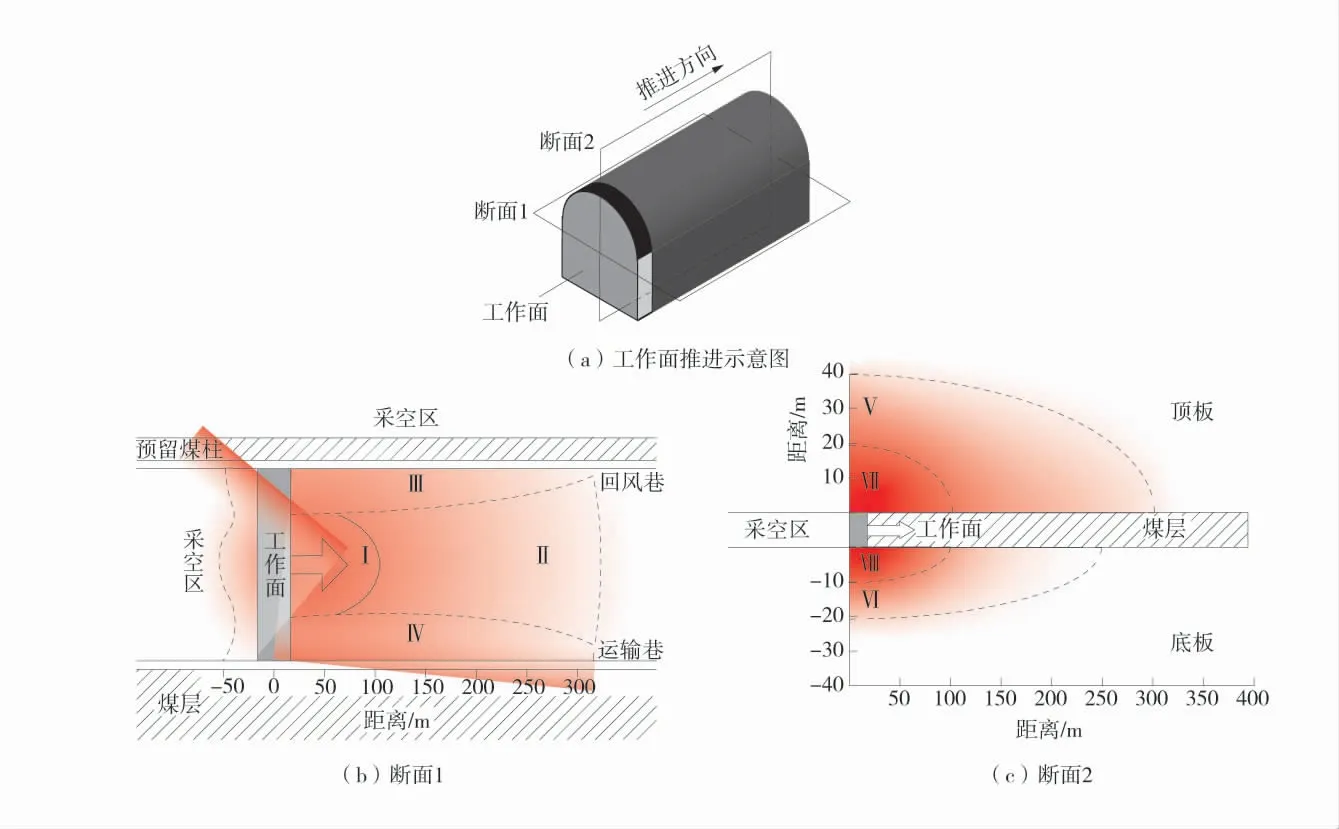

分析各煤矿的微震事件监测结果,得出:沿工作面走向微震事件分布于工作面前后-50~300 m(图2(b)中Ⅰ、Ⅱ),0~100 m 范围为工作面走向上微震频次与能量的峰值区域(图2(b)中Ⅰ);沿工作面倾向微震能量和频次在回风巷、运输巷附件升高(图2(b)中Ⅲ、Ⅳ),并且实体煤巷道侧相对于空巷道侧的微震事件要多;微震事件在层位上主要分布于煤层顶底板上下-20~40 m 范围内(图2(c)中Ⅴ、Ⅵ),其中大能量事件主要分布于-10~20 m(图2(c)中Ⅶ、Ⅷ)。

图2 工作面附近微震事件分布趋势图Fig.2 Distribution trend of microseism events in working face

3 围岩扰动范围影响因素分析

采动作用主要从围岩开采扰动应力重分布、煤层禀赋地质特征和开采方式3 个方面影响围岩扰动的范围。其中,围岩开采扰动应力重分布和煤层禀赋地质特征属于内部因素,开采方式系外部因素。

3.1 围岩应力重分布

巷道开挖、工作面开采使原本由采空区围岩承载的应力向深部转移,因此在该区域仍有较高的应力分布,此时煤岩体所承受这部分应力称为超前支承应力,继续向深部应力逐渐恢复为原始应力状态[26-27]。各学者在监测超前支承应力时常采用理论计算、数值模拟、现场实测等手段;其中现场监测最为常用,理论计算与数值模拟作为辅助性手段。

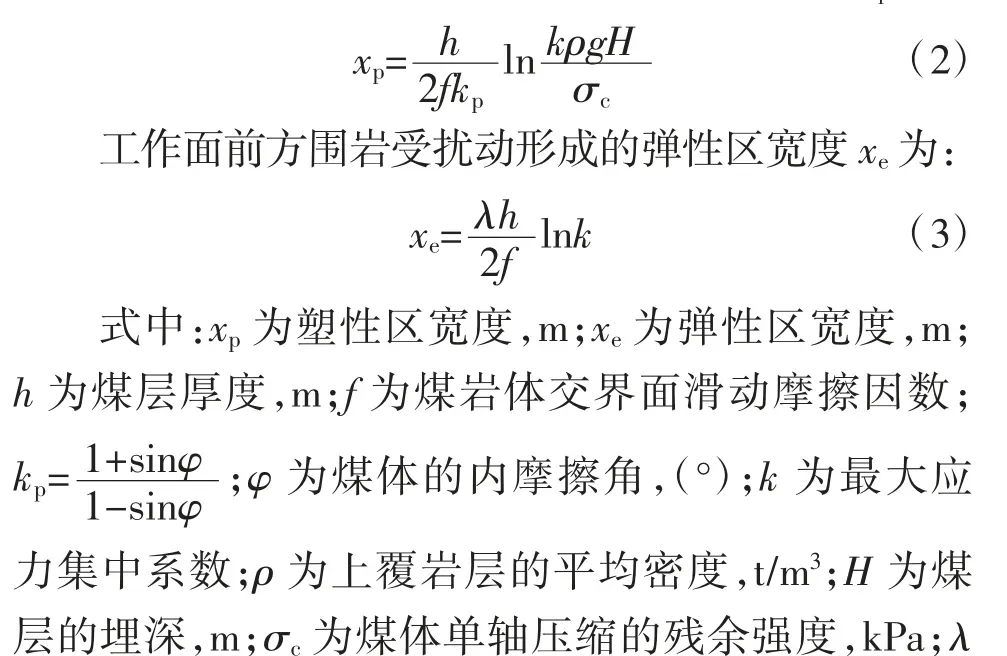

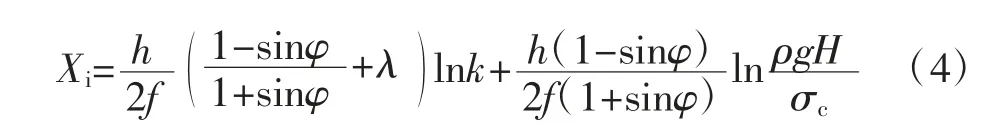

理论计算以弹塑性理论为指导,基于极限平衡理论和煤体极限承载能力推导出的工作面前方煤岩体弹、塑性区宽度表达式,进而得到超前支承应力的影响范围。

工作面前方围岩受扰动形成的塑性区宽度xp为:

结合式(2)和式(3),可以得到超前支承应力影响范围Xi:

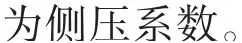

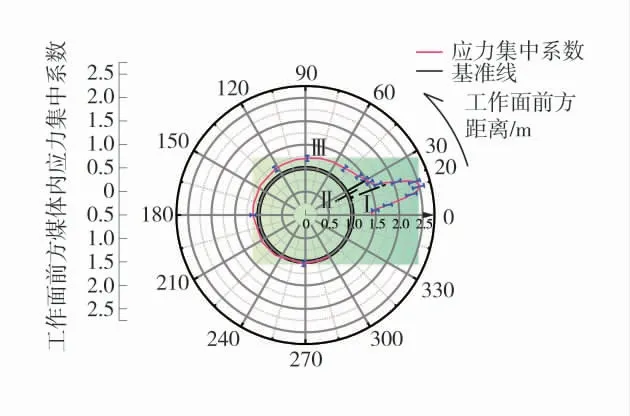

分析各煤矿工作面超前支承应力监测结果,得到工作面前方超前支承应力分布趋势如图3。

图3 工作面前方超前支承应力分布趋势图Fig.3 Distribution trend diagram of support stress in front of working face

由图3 可知,超前支承应力的影响范围集中于工作面前方0~100 m,严重影响区域为0~20 m(图3中Ⅰ),显著影响区域为20~30 m(图3 中Ⅱ),一般影响区域为30 m 以外(图3 中Ⅲ);超前支承应力在工作面前20 m 范围达到峰值;在工作面前100~200 m 后逐渐恢复至原岩应力;工作面超前支承应力峰值的应力集中系数在1.2~2.5 之间。

煤矿开采引起的应力重分布导致工作面前百米内的煤岩体处于平衡状态与极限平衡状态之间,在其他影响因素的干扰下发生煤岩体变形、破坏等扰动事件。在工作面倾向方向上,当存在回风巷、运输巷时,由于巷道侧临空,会在实体煤侧有较高的应力集中现象,导致围岩扰动事件分布较为集中。在层位上,煤层顶板在上覆岩层重力影响下应力集中程度较底板高,围岩扰动事件的能量、频率也相对较高。

3.2 煤层禀赋地质特征

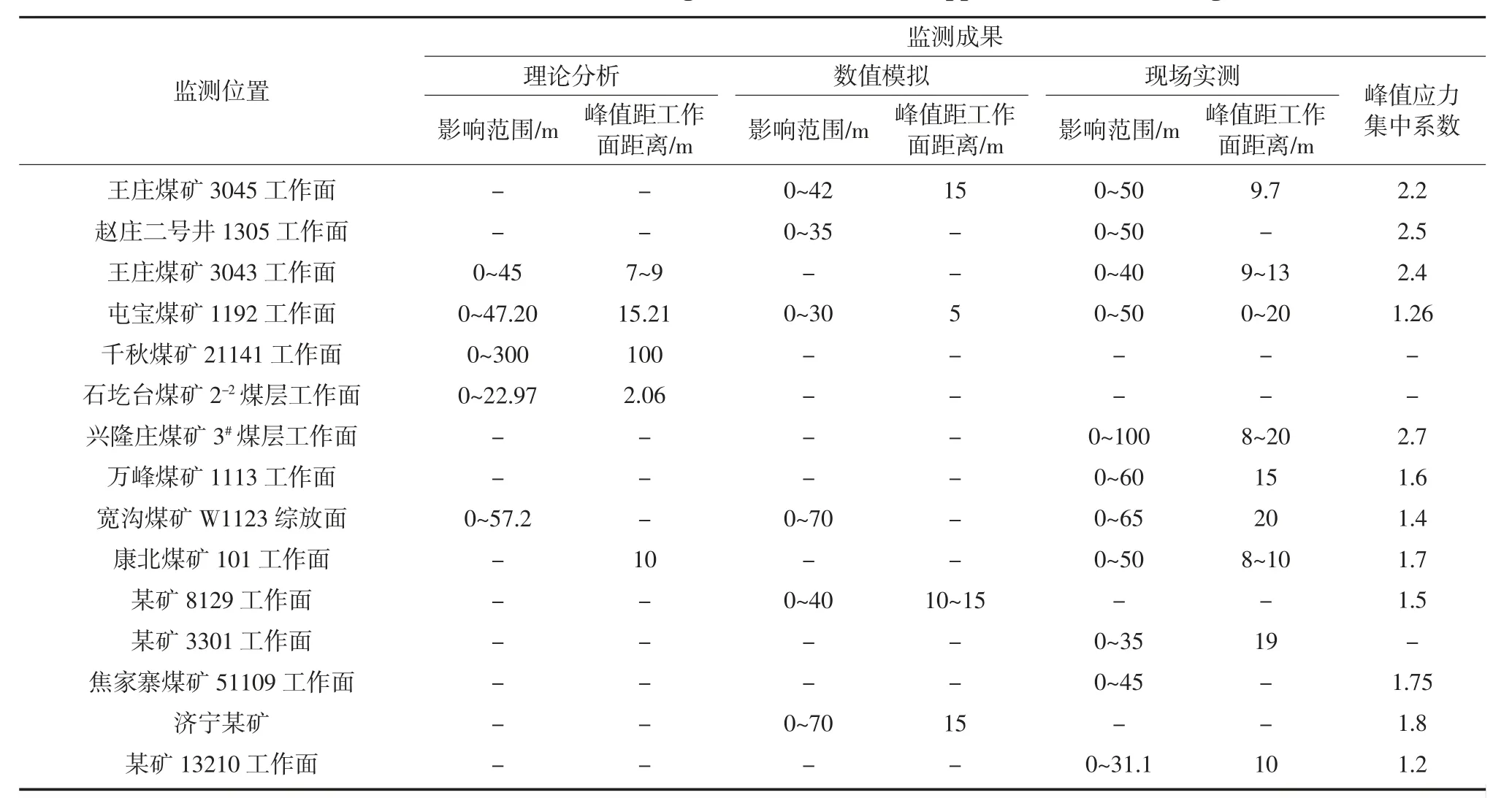

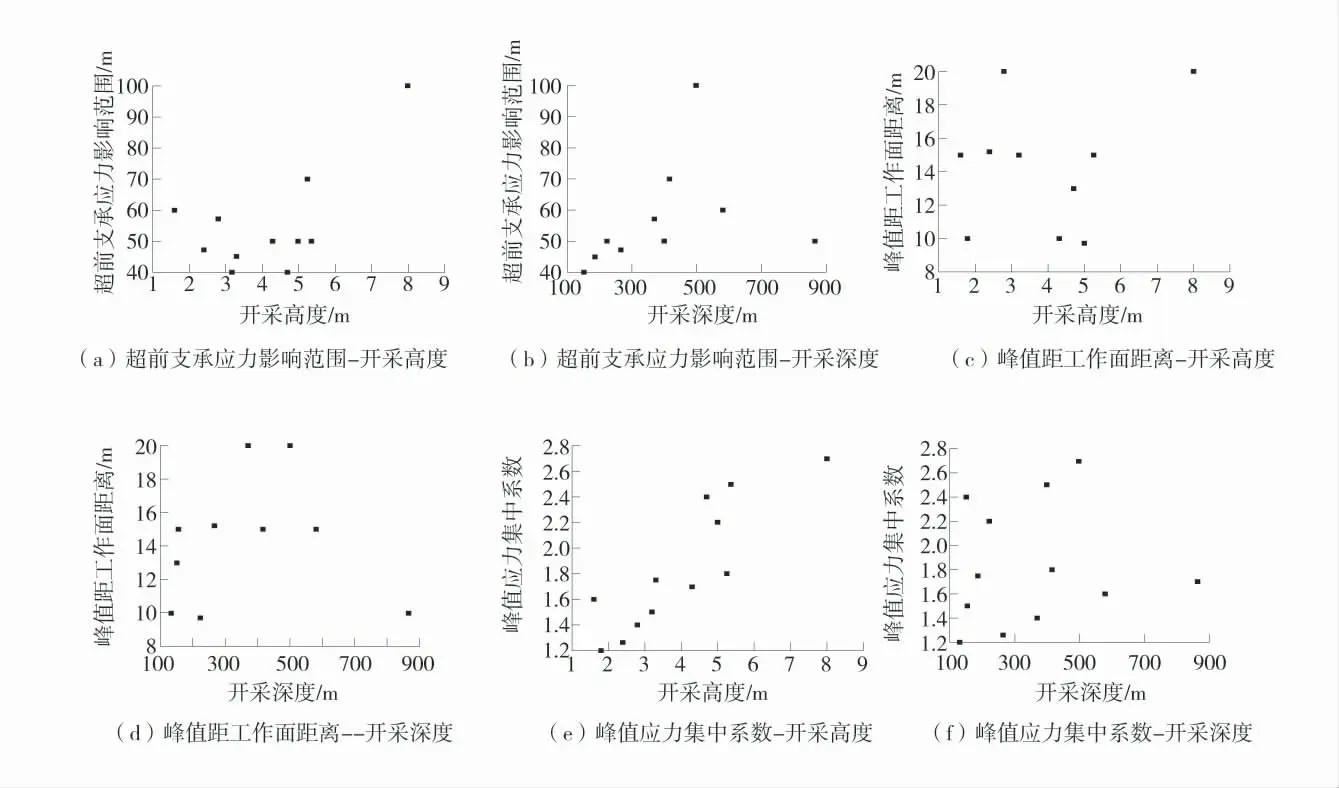

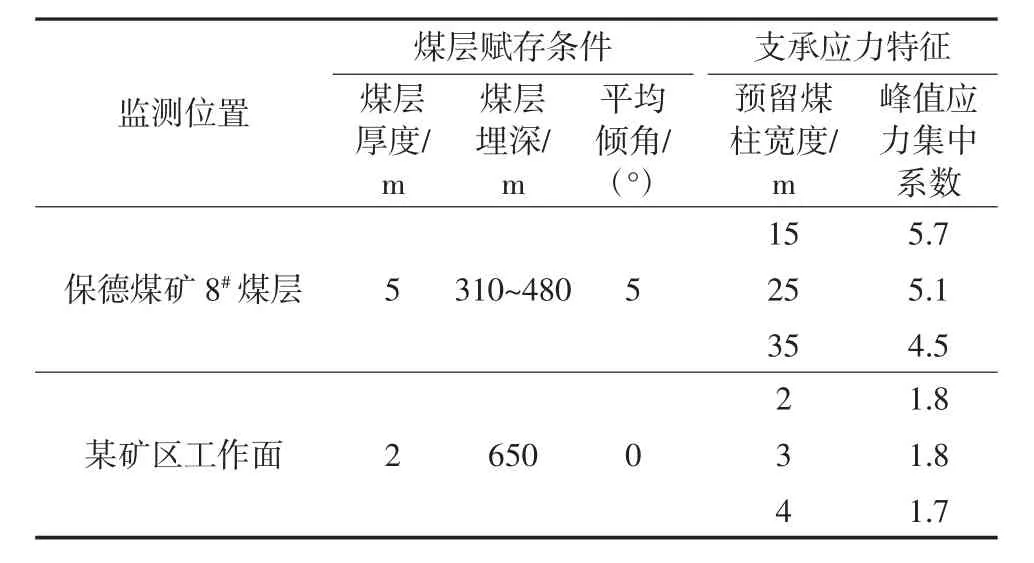

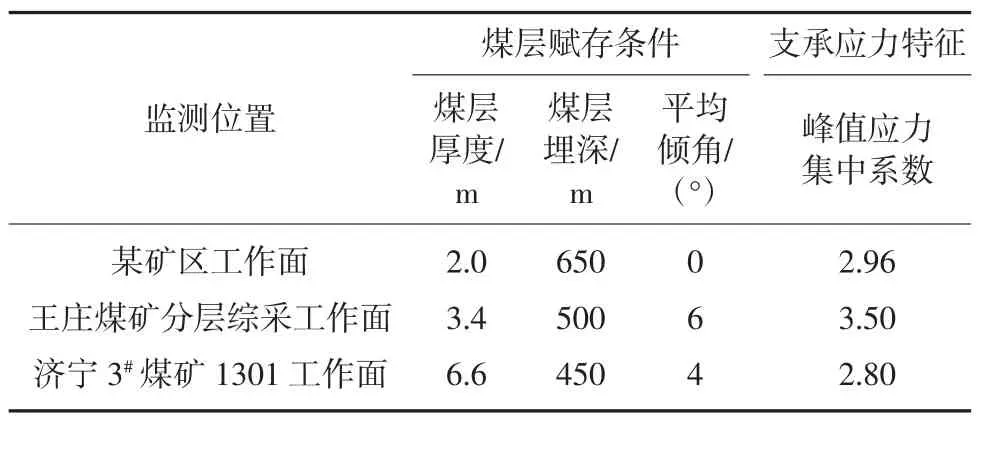

由煤层禀赋地质特征决定的开采深度、开采高度表征着开采后煤层顶板所承受的上覆岩层重力,上覆岩层除了直接作用于煤层顶板以外,还通过参与围岩应力重分布过程影响工作面前方超前支承应力的分布,间接控制工作面附近煤岩体扰动事件的分布规律。工作面超前支承应力监测数据统计表见表2。煤层开采特征-超前支承应力分布关系图如图4。

表2 工作面超前支承应力监测数据统计表Table 2 Statistical table of monitoring data of advanced support stress in working face

分析图4 得出,工作面超前支承应力影响范围与煤层的开采高度无明显相关关系(图4(a)),与开采深度基本呈正相关,煤层开采深度越大,工作面超前支承应力影响范围越远(图4(b));超前支承应力峰值距工作面距离与煤层开采高度、深度均无明显相关关系(图4(c)、(d));超前支承应力的峰值应力集中系数与煤层开采深度相关关系不明显(图4(f)),与煤层开采高度呈正相关趋势,煤层开采高度越高,工作面前方超前支承应力的峰值应力集中系数越大(图4(e))。

图4 煤层开采特征-超前支承应力分布关系图Fig.4 Relation graphs of characteristics of seam mining and distribution of advanced support stress

因此,认为开采深度、高度等煤层开采特征能够影响工作面前方百米内围岩扰动事件的分布,煤层开采深度越大,工作面超前支承应力影响范围越远,煤层开采高度越高,工作面前方超前支承应力的峰值应力集中系数越大。

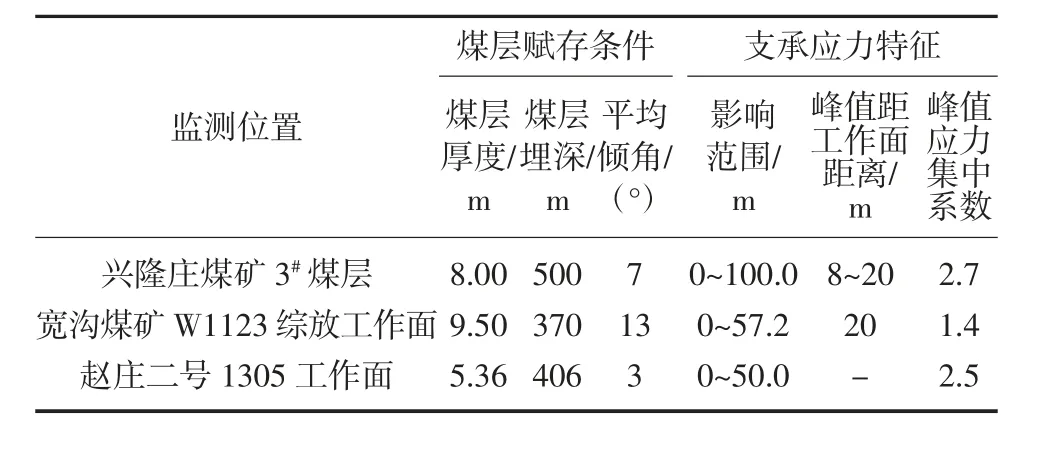

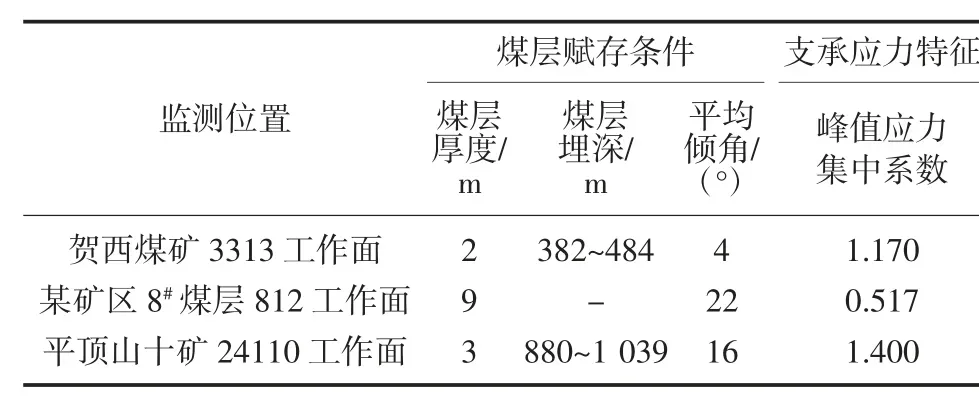

3.3 开采方式

针对4 种典型煤矿开采方式(放顶煤开采、保护层开采、预留煤柱开采、无煤柱开采),基于各开采方式的原理及实际应用,探究不同开采方式下围岩扰动范围的变化规律。放顶煤开采支承应力参数见表3[28-29]。保护层开采支承应力参数见表4[29]。预留煤柱开采支承应力参数见表5。无煤柱开采支承应力参数见表6。

表3 放顶煤开采支承应力参数Table 3 Bearing stress parameters of top coal caving

表4 保护层开采支承应力参数Table 4 Bearing stress parameters of protection layer mining

表5 预留煤柱开采支承应力参数Table 5 Bearing stress parameters of reserved pillar mining

表6 无煤柱开采支承应力参数Table 6 Bearing stress parameters of non-pillar mining

放顶煤开采是在煤层某一高度至顶板之间布置1 个采煤工作面,通过矿压或爆破的方式使顶煤破碎,再由“放煤窗口”放出。矿压、爆破类的开采方式导致超前支承应力峰值位置前移、应力集中系数升高;保护层开采是为消除邻近煤层的突出危险性而优先开采某煤层或岩层的开采技术,由于保护层的优先开采,被保护层在开采时工作面前方的超前支承应力峰值明显降低;预留煤柱开采即每回采1 个工作面,向前提前掘进2 条回采巷道作为通风和运输,巷道围岩应力集中程度随预留煤柱宽度的增加总体呈下降趋势;无煤柱开采在采煤的同时形成回采巷道,2 个工作面之间不留设煤柱,相邻采空区的超前支承应力向开采工作面前方转移,与水平支承应力叠加作用下提高了开采工作面前方超前支承应力峰值。

基于以上研究,得到4 种煤矿开采方式对围岩的扰动影响:工作面前方峰值应力集中系数以无煤柱开采、放顶煤开采、保护层开采的顺序依次降低[29],预留煤柱开采方式下的峰值应力集中系数随着预留煤柱的宽度减小逐渐增大,应力变化对应的围岩扰动范围也依次减小[30-32]。

4 结 语

1)研究总结了目前煤矿开采工作中围岩扰动事件的常用监测技术,包括震动类监测、应力类监测、电磁类监测以及多参量联合监测技术,其中微震监测在现场的使用最为成熟,但该监测技术得到的监测物理量较为单一,难以满足准确预测矿山动力灾害活动的要求,因此推荐采用多参量联合监测技术。

2)基于大量微震监测数据,分析得到工作面附近围岩扰动事件的空间分布特征:①在走向上围岩扰动事件分布于工作面前后-50~300 m,扰动事件的频次与能量在0~100 m 范围内达到峰值;②沿工作面倾向扰动事件的能量和频次在回风巷、运输巷附件升高;③在层位上围岩扰动事件主要分布于煤层顶底板上下-20~40 m 范围内,其中大能量事件集中于-10~20 m。

3)从受扰动煤岩体的应力重分布、煤层禀赋地质特征、开采方式开展深入分析,得到煤矿采动作用对围岩的扰动范围为:①煤层开采产生的超前支承应力集中作用于工作面前方0~100 m,在工作面前20 m 范围内达到峰值;②受煤层禀赋特征影响的扰动事件集中于工作面前方100 m 范围;③工作面前方峰值应力集中系数以无煤柱开采、放顶煤开采、保护层开采的顺序依次降低,应力变化对应的围岩扰动范围相应减小。