DCS在分布式能源站化学水处理系统的应用

2022-05-21郑炜

郑炜

[摘 要] 某分布式能源站新建化学水处理系统,控制系统采用和利时MACS V650系统,主要介绍了和利时MACS V650系统特点、硬件设计、软件功能等,并针对DCS在调试应用过程中出现的问题提出逻辑优化和解决方案。

[关键词]水处理系统;和利时MACSV6;程控;设计与应用

[中图分类号]TM61 [文献标志码]A [文章编号]2095–6487(2022)02–0–03

Application of DCS in Chemical Water Treatment System of Distributed Energy Station

Zheng Wei

[Abstract]A new chemical water treatment system is built in a distributed energy station, and the control system adopts Hollysys Macs V650 system. This paper introduces the characteristics of Hollysys Macs V650 system, mainly including the hardware design and software functions of Hollysys Macs V6 control system, and puts forward logic optimization and solutions to the problems in the commissioning and application of DCS.

[Keywords]water treatment system; hollysys macv6; program control; design and application

某分布式能源站新建2×40 MW级燃气-蒸汽联合循环机组,在工程建设阶段,经过收资、论证和进行可行性分析与方案比较,从设计开始把化学水处理系统纳入全厂的DCS控制,代替电厂传统使用的PLC控制,实现其与联合循环机组一起在全厂集控室进行集中监控,提高自动化水平。

1 锅炉补给水系统总工艺流程

本工程项目锅炉补给水处理采用两级反渗透膜法水处理工艺,工艺流程如下:自来水→清水箱→超滤进水泵→超滤保安过滤器→超滤膜组件→超滤产水箱→超滤产水泵→一级反渗透保安过滤器→一级反渗透高压泵→一级反渗透膜组件→一级反渗透产水箱→一级反渗透产水泵→二级反渗透保安过滤器→二级反渗透高压泵→二级反渗透膜组件→除盐水箱→除盐水泵→主厂房。

整套系统的设计除配药、清洗外,按无人值守运行设计考虑,化水车间不设运行控制室。

2 水处理控制系统配置

该分布式能源站是按全厂DCS系统一体化要求配置的,包括主厂房(2套机组和公用系统)和辅助车间,化学水处理系统与其他辅助车间(如天然气调压站、空压机等)的监控一起组成DCS全厂公用系统,并与#1机组DCS和#2机组DCS通过交换机联网在一起。

本项目DCS系统采用和利时MACSV650,是由和利时公司基于先进自动化技术开发的集成工业自动化系统,将多年开发的各种自动化系统和设备进行有机结合,MACSV650控制系统技术更先进,功能更强大。

2.1 网络结构

MACSV650系统网络分为上、下两层,分为监测控制层和现场控制层。

监测控制层为双网结构,它通过一个TCP/IP协议的冗余以太网与下层进行通信,将经过处理的现场采集数据显示给操作员,并将操作员指令传递给下层。各个设备(包括操作员站、工程师站、历史站、通讯站、控制站和打印机等)通过交换机连成网络。

现场控制层主要包括DP总线、I/O模块等,DPU通过DP总线与I/O设备进行通信,I/O设备将采集数据传输给控制站中的DPU,由它按照预先下装的算法处理数据并将需要显示的数据传递给监测控制层,从上层操作员站来的以及控制站生成的指令也将被传递给现场执行器。网络结构如图1所示。

2.2 系统配置

DCS在化水车间的电子间设置了1个化水系统远程DPU站,包括1个DPU主控柜和2个扩展柜,通过网络联网到集控室的公用系统操作员站、工程师站及历史站等,实现全能源站一体化控制。

DCS为电厂运行和维护人员提供了高性能、高可靠性、快速响应以及维护便捷的操作接口,可以及时了解现场工况,发出操作指令。操作员站功能包括:数据采集、控制调节、报警、趋势、总貌图、模拟流程图、数据一览、日志管理、事件顺序记录、报表和数据统计、显示管理、人机对话、打印管理、系统故障诊断及故障监视、操作员在线参数设定、存档数据的离线查询等。流程画面包括:超滤系统,一级反渗透系统,二级反渗透系统,压缩空气系统,加NaClO及还原剂系统,加酸及阻垢剂系统,加碱系统,清洗系统,回收水及废水处理系统等。

3 水处理的控制功能

化学水处理系统所有控制阀采用就地和远程控制方式,即使在DCS系統完全故障的情况下还可以通过就地控制实现手动制水,保证机组锅炉运行的可靠性。控制箱上选用3位选择开关,分别为就地开、就地关、远程控制。选择远程控制时,控制阀由DCS控制。

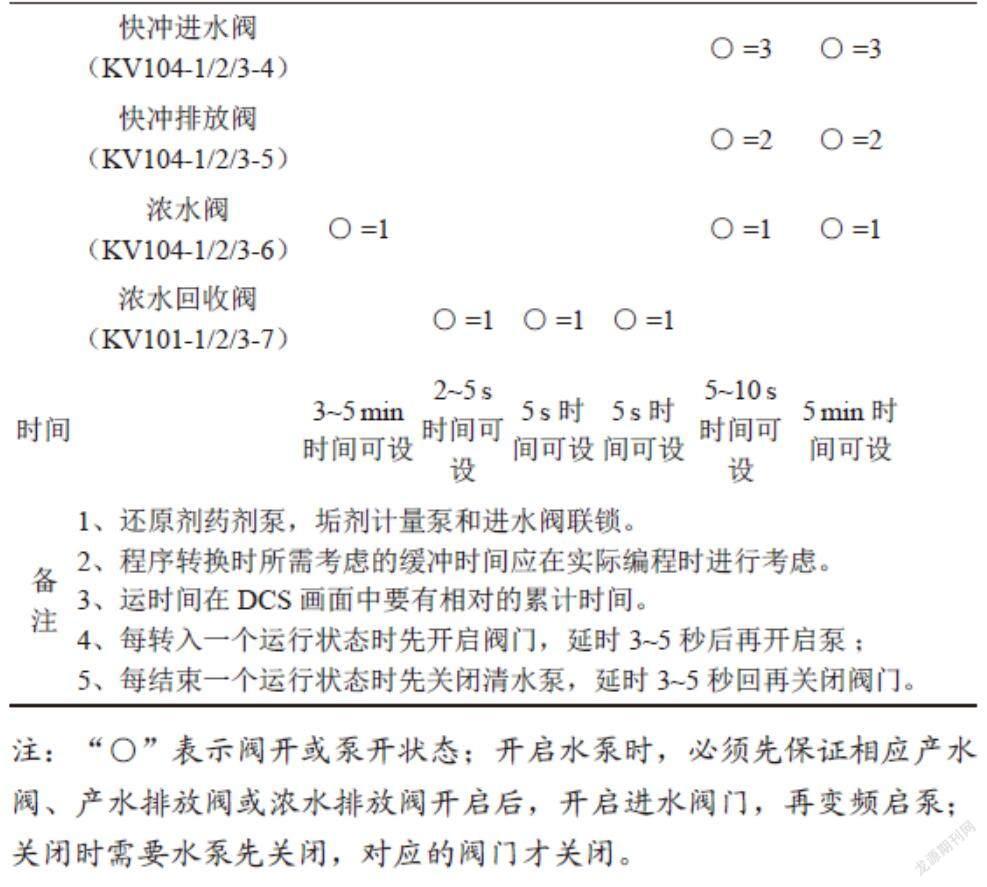

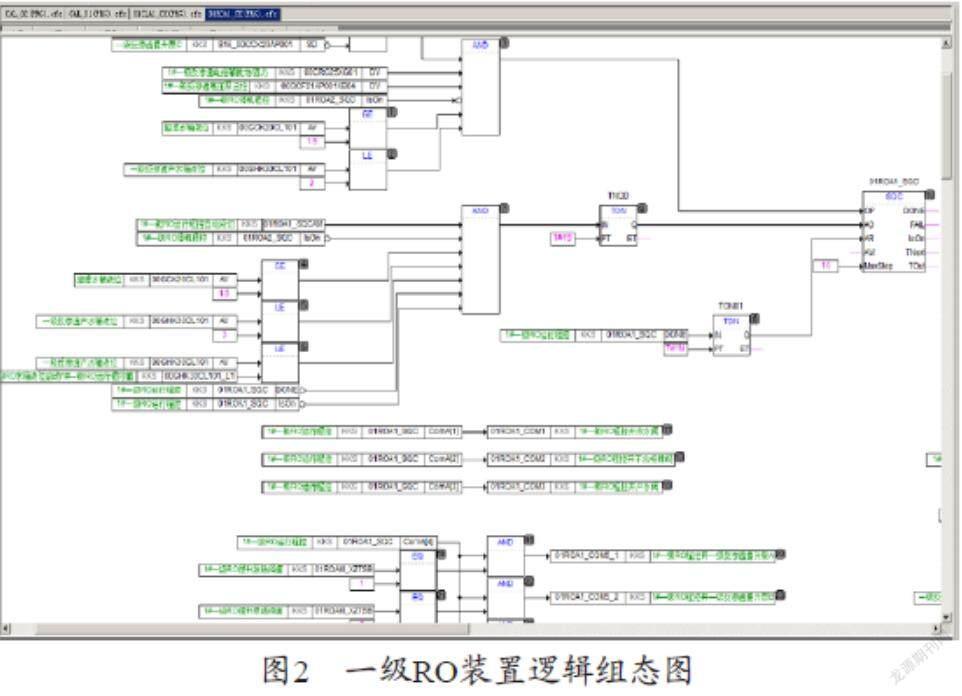

程序控制除配药、清洗外,实现了全自动控制。超滤装置程控范围由超滤提升泵、自清洗过滤器、UF装置(含加药清洗装置)、500 m3清水箱、60 m3超滤水箱等组成。一、二级反渗透系统(RO)程控范围由一级提升泵、一级高压泵、保安过滤器、一级RO、一级50 m3反渗透产水箱、二级提升泵、二级高压泵、二级RO、500 m3除盐水箱及加药清洗装置等组成。以一级反渗透系统(RO)为例,一级RO装置程控的步序表及逻辑组态如表1、图/2所示。

DCS逻辑组态采用SQC功能块实现顺控功能,一个SQC功能块总步数可在3~100设置,可设置反馈信号、步骤间隔时间、步骤失败时间、跳步允许、执行顺序开关及循环开关等,适用于如几个设备按顺序开,第一个设备开到位后接着开第二个设备,依次类推。整个水处理系统有很多个工序步骤程控,且同一个步序对应的气动阀、泵也按设置好的顺序开/启,使用SQC功能块来实现既方便又直观。

对于高压泵,严禁在开启进水阀、浓水排放阀的情况下开启高压泵,否则可能对反渗透膜造成不可恢复的破坏(要求闭阀启泵)。同时在RO高压泵设置了连锁保护,在高压泵的进水口和出水口均装有压力开关:当供水量不足造成高压泵入口压力过低(≤0.2 MPa)时保护动作停高压泵,防止泵的入口气化和在膜组件中产生水锤现象;当高压泵启动一段时间后,如果泵出口阀门未能及时打开,造成泵出口压力过高(≥1.5 MPa)保护动作停高压泵。

RO装置的保安过滤器进出口装有差压变送器,当差压超过某设定值时,保护会自动切断高压泵供电,保护系统设备不受损害。

RO装置中进水压力、段间压力及浓水压力之间的连锁保护:当(进水压力-段间压力)≧定值的1.15倍时报警并进行化学清洗,当≧定值1.30倍时报警并延时20 s停反渗透装置。同样,当(段间压力-浓水压力)≧定值1.15倍时报警并进行化学清洗,当≧定值1.30倍时报警并延时20 s停反渗透装置。

4 调试过程中出现的问题及解决办法

4.1 水处理系统仪用压缩空气罐改为单独配置

能源站全厂压缩空气系统配置了3台空气压缩机,并设有专门的仪用压缩空气罐。但水处理系统厂家开始只配了1台仪控与工艺生产共用气的压缩空气罐。在调试过程中发现当超滤保安过滤器进入UF气洗步序时,生产用气量一下子大增,多于空气罐的进气量,使得空气罐压力很快降下来,造成气动阀由于气压不够动作不正常,程控系统失灵。为此,在水处理系统增加1台仪用压缩空气罐单独供气给气动阀后,气动阀的动作未出现异常。

4.2 反馈信号处理问题

为了防止对DCS卡件的强电冲击,对于外部输入开关量信号全部使用隔离继电器实现现场与I/O卡件的电气隔离。由于大部分电机设备只有一个运行反馈信号,若要用运行停止信号做连锁时,只能用运行信号取非,若此时隔离继电器电源失电,运行信号变为0,逻辑判断也认为是停止,但实际设备并未停止,容易引起设备误动。为此增加泵电流信号判断,若电流小于定值,且运行信号反馈消失,才确定设备已停止。

4.3 超滤装置程控逻辑优化

在调试过程中,超滤装置程控逻辑出现需要根据选择的清水泵、原水杀菌剂计量泵、超滤反洗水泵、反洗杀菌剂计量泵、反洗酸计量泵、反洗碱计量泵等条件进行逻辑运行及反洗,当其中只要有一个条件不满足(或门)达到停机条件,逻辑都会进行停机或者启动不了。由于超滤装置共有3套,而反洗水泵、原水计量泵、反洗计量泵等各有两台,如果3套超滤装置同时逻辑程控运行,就会有其中一套超滤装置启动不了或者在反洗程序步骤中完成不了进行停机的问题。

清水泵、反洗水泵、原水计量泵及反洗计量泵等配置为两台泵,一用一备,有连锁启动备用泵保护。为了能满足3套超滤装置同时运行,程控逻辑做了相应修改优化:①增加超滤装置(运行时间)检测步序,当超滤过滤器检测到有其他过滤器正处于“步序反洗”至“步序正洗”时,该超滤过滤器保持继续运行,直到条件满足才转到反洗。若进入反洗时检测到有其他超滤过滤器还处于运行状态,则清水泵保持运行状态。②3套超滤装置错开运行或按运行时数结束时的先后顺序排队进入下个步序,根据《超滤装置运行步序表》的步序自动开启相应的气动阀、泵,同一步序的气动阀、泵也按设置好的顺序依次开启。当其中某个设备未能按照原定程序进行时,超滤装置发出报警并提示,超滤装置停止运行,运行时间将保持在停止发生的那一刻。程控逻辑优化后,运行无异常。

5 结束语

本系统投运后,实现了化学水处理系统的程序控制,明显提高了自动化控制水平,水处理设备运行稳定,保证了发电机组的用水需要。由于控制水平的提高,制水过程中产生的废水量明显减少,起到了一定环保节能增效。同时DCS在火力发电行业的普及应用,也促进了DCS技术的改进,不断推出技術更先进、功能更强大的智能型DCS。本系统的成功应用,对同类型机组在设计、运行方面等有很好的借鉴意义。

参考文献

[1] 王常力,罗安.分布式控制系统(DCS)设计与应用实例[M].北京:电子工业出版社,2004.

[2] 李京文.国产与进口DCS进入竞争时代:国产DCS系统发展的新阶段[J].世界仪表与自动化,2011,(3):16-20.

[3] 李培元,周柏青.火力发电厂水处理及水质控制[M].北京:中国电力出版社,2018.