基于卡尔曼滤波器的切纸机控制系统设计

2022-05-19康家玉李博涛王藤达

康家玉 王 震 李博涛 梁 力 王藤达

(陕西科技大学电气与控制工程学院,陕西西安,710021)

现代高速切纸机是纸张加工的重要设备[1],其中横向切纸机占据着主导地位。横向切纸机主要是将造纸机卷取部的卷筒纸剪切加工成为平版纸张[2]。切纸精度是切纸机控制系统研究的核心问题。因此,设计一款高速、高效、高精度的切纸机非常有必要[3]。考虑到切刀位置控制要求,通常采用最大最小滤波法,即在一定时间内,对采集到的1组送纸辊转速进行排序,去除最大值和最小值后,求其他数据的均值,并将其作为切纸辊转速基准值的给定值。但最大最小滤波法还存在缺陷,即响应速度较慢,这种滤波方式对送纸辊速度的采集存在一定误差,从而给控制的准确性带来误差。综合以上的研究和问题,本课题提出了以STM32 单片机为核心的混合控制系统[4],采用M&T法测速和卡尔曼滤波的方法得到送纸辊的速度,以期达到控制要求。

1 切纸机的工艺流程

切纸机的工艺流程如图1 所示。切纸机开始工作时,纸卷经过原纸辊,由弧形辊进入纵切装置,纵切装置将按照设定的宽度进行纵向切割。通过纵切装置切割后,纸幅被切割成2 部分:一条随1#送纸辊的牵引进入1#横切刀,另一条随2#送纸辊牵引进入2#横切刀。2 个切纸辊按照设定值和送纸辊的运行状态制定运行方案,驱动切纸机进行工作,实行高精度的切割。2 个切纸辊可以同时进行切纸动作,切割不同长度的纸张。2 个切纸辊将切割好的纸幅通过1#传送带和2#传送带被输送到接纸台,进行整理和包装[4]。

图1 切纸机的工艺流程Fig.1 Process flow of paper cutter

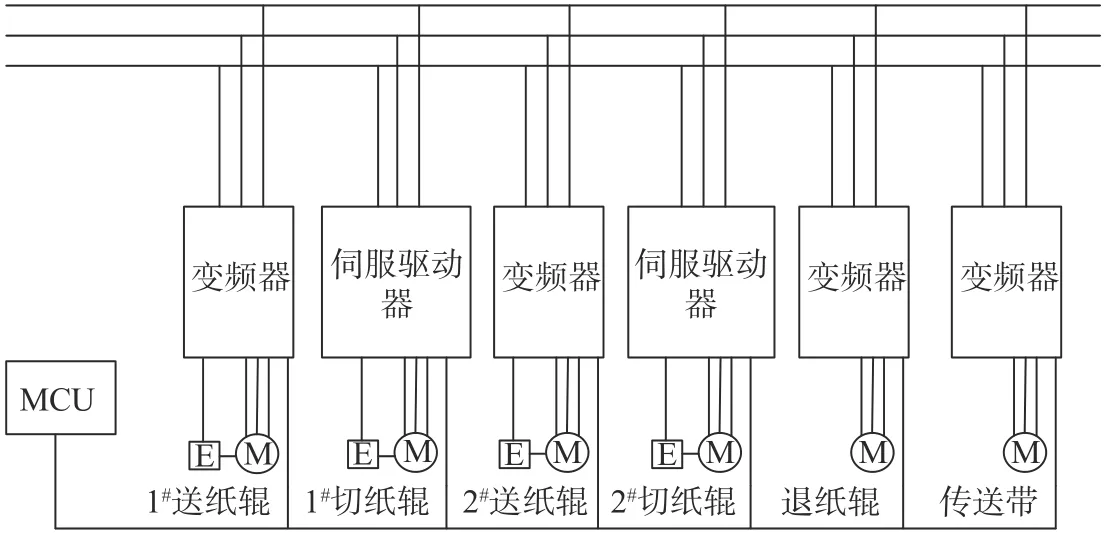

根据切纸机的切纸精度控制要求,本课题结合单片机控制模块,将切纸机的整体控制模块设计为图2所示。在图2 中,MCU 为单片机,英文全称为Microcontroller Unit;M 为控制送纸辊、切纸辊、退纸辊和传送带的电机,英文全称为Motor;E 为编码器,英文全称为Encoder。该方案中,使用STM32 单片机作为主控芯片,实现各部分的功能。

图2 切纸机的整体控制模块设计图Fig.2 The overall control module design drawing of the paper cutter

2 基于Kalman的切纸机控制系统

卡尔曼滤波(Kalman filtering)是一种利用线性系统状态方程,通过系统输入输出观测数据,对系统状态进行最优估计的算法。在任何含有不确定信息的动态系统中使用卡尔曼滤波,对系统下一步的走向做出有根据的预测,即使伴随着各种干扰,卡尔曼滤波总是能指出真实发生的情况。在连续变化的系统中使用卡尔曼滤波是非常理想的,它具有占用内存小的优点(除了前一个状态量外,不需要保留其他历史数据),并且速度很快,很适合应用于实时问题和嵌入式系统。卡尔曼滤波可以对系统做出有根据的预测,即使目标系统具有严重的外部干扰,运用卡尔曼滤波也可以得到系统的真实数据。所以在切纸机的测速系统中运用卡尔曼滤波也是非常理想的,它具有响应速度快和内存小的特点,非常适用于切纸机的实时测速系统[5]。

卡尔曼滤波是以线性化系统的状态方程为基础前提的,主要是通过上一时刻系统的状态求出系统当前的最优状态,因此在测量送纸辊电机转速和位置时,卡尔曼滤波可以有效地减小误差,提高精度[6]。

卡尔曼滤波是通过假设目标当前的状态只与前一个状态相关来建立状态转移方程和观测方程[7]。卡尔曼滤波的系统方程见式(1),观测方程见式(2)。

式中,Wk为指切纸机测速系统的过程噪音;Vk为k时刻切纸机测速系统的测量噪音;Xk为通过卡尔曼滤波所被估计的状态变量,实际表示送纸辊电机转速输出的最优估计值;Yk为切纸机测速系统在k时刻的测量值;Ak为切纸机测速系统在k时刻的状态转移矩阵;Hk为切纸机测速系统在k时刻的测量转移矩阵,由于送纸辊是连续单独变化的,没有其他控制系统的干扰,所以在构建方程时取Ak=Hk=1;BkUk为k时刻的状态参数矩阵,取BkUk=0。

根据所建立的切纸机测速系统的数学模型,通过卡尔曼滤波完成对切纸机测速系统的预测和更新,具体的计算过程如下。

利用构建的系统数学模型,通过k-1 时刻的状态来预测k时刻的最优预测值,见式(3)。

式中,Xk-1为k-1 时刻的最优结果,若是系统刚开始运行则为给定的系统初值。

更新误差的预测协方差矩阵见式(4)。

式中,Pk-1为k-1时刻的预测协方差矩阵。

得到k时刻的最优估计值见式(5)。

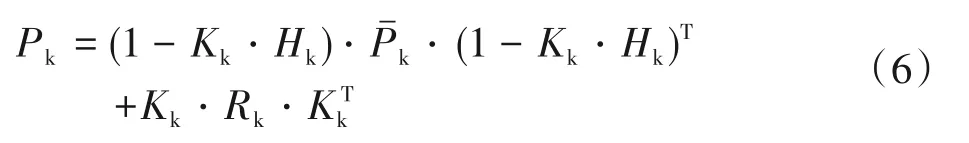

更新估计误差协方差矩阵Pk见式(6)。

送纸辊测速系统通过上述过程不断测量和更新,得到送纸辊电机的实时转速和位置。

3 切纸机的控制方案

综合生产实际与成本关系,采用变频控制、伺服位置控制的混合控制方案。根据伺服控制的要求,只需要将纸张的运行速度作为切纸辊伺服控制的主轴速度,就能将伺服控制的作用充分发挥[8]。

3.1 送纸辊设计

送纸辊采用普通的变频控制。送纸辊的速度有一定的波动,但是产生的误差很小,只需要控制切纸辊就可以消除误差,不影响切纸辊速度的跟随。将编码器直接与单片机系统连接,经硬件电路4倍频后送到单片机采集[4]。

3.2 切纸辊设计

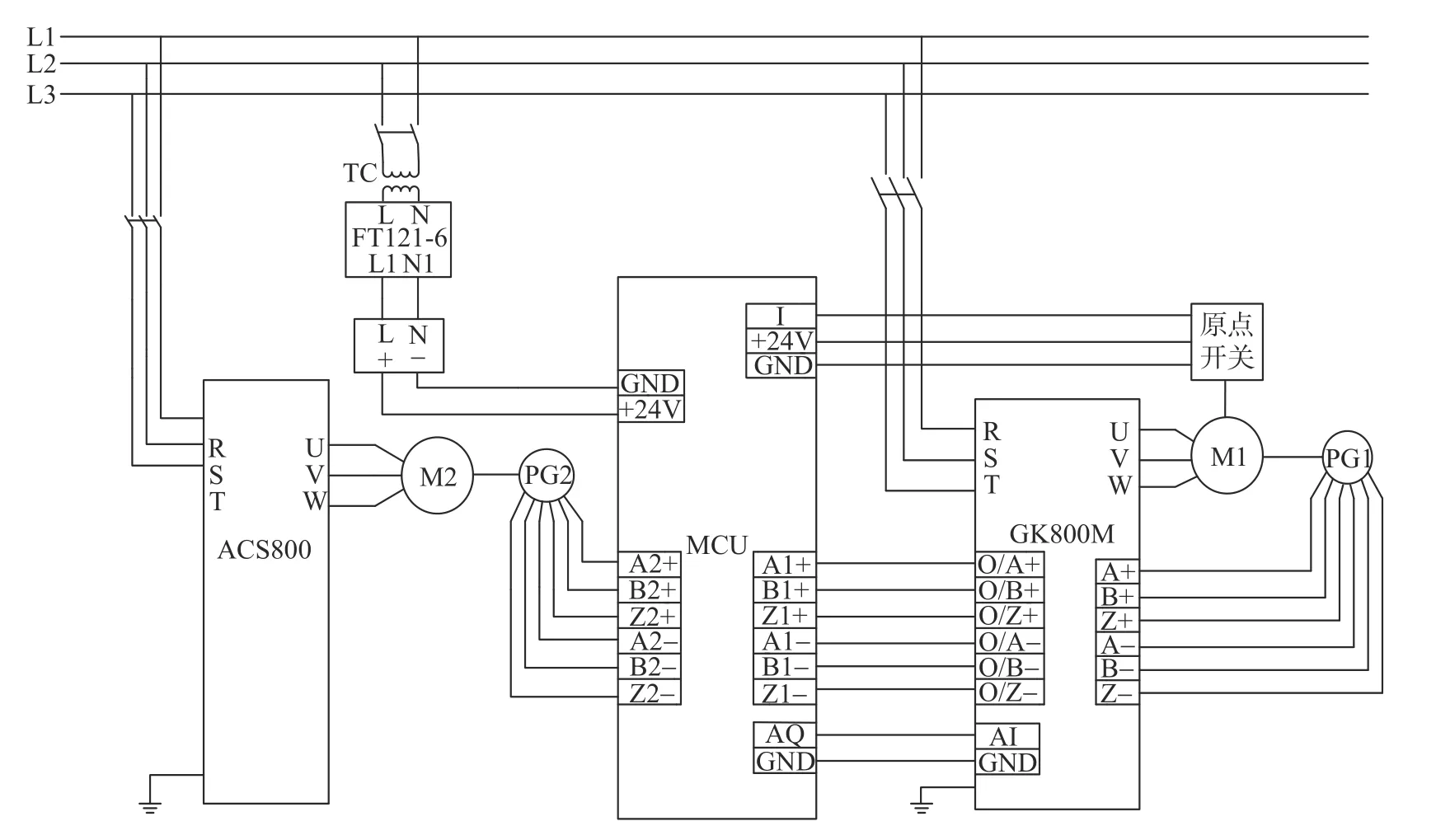

图3 为送纸辊、切纸辊和单片机组成的控制连线图。纸辊伺服驱动器的速度环、电流环及在单片机系统中搭建一个位置环,组成切纸辊的三闭环伺服控制系统。图3 中,采用+24 V 的开关电源进行单片机供电,M1 为切纸辊电机,M2 为送纸辊电机,ACS800为控制送纸辊电机的变频器,GK800M 为控制送纸辊电机的变频器,PG1、PG2 分别为采集M1、M2 脉冲的编码器。

图3 整体控制连线图Fig.3 Overall control connection diagram

切纸辊采用伺服控制。切纸辊的位置控制是控制系统的核心部分,本课题的三闭环伺服控制系统[9]中内环是电流环,主要控制伺服电机输入电流的大小,设定的电流值通过与驱动电路所输出的电流相比较来调节大小,使伺服电机的输入电流尽量接近设定电流值;中间环是速度环,通过检测伺服电机编码器的速度反馈信号进行调节,速度环输出为电流环的设定,速度环的控制包含电流环控制;最外环为位置环,通过检测码盘位置信息进行调节,位置环输出为速度环的设定,在位置控制的同时进行速度和电流的控制[10-11]。PID三闭环控制模型图如图4所示。比例增益系数KP可加快控制器的响应速度;积分增益系数KI可减小系统残余误差,防止出现超调现象;微分增益系数KD通过误差的速度调节[12-13]。

图4 PID三闭环控制模型图Fig.4 PID triple closed loop control model diagram

3.3 硬件设计

首先控制器对通过采集到的编码器输入脉冲进行计算处理,得到送纸辊的转速和位置,并将其当做测量值,通过卡尔曼滤波算法得到送纸辊的实时速度和位置之后,经过计算得到切纸辊的脉冲信号,再通过控制器将其送到切纸辊的变频器中,从而使切纸辊可以稳定精确地跟随送纸辊的速度,从而保证了切纸机的精度。

为了尽可能提高切纸机的精度,选用STM32F10 3 系列单片机作为控制器,因为STM32F103 单片机不仅计算速度比PLC快且成本低。送纸辊和切纸辊的编码器均采用欧姆龙的E6B2-CWZ1X 型差分编码器来提高切纸机精度。

3.4 软件设计

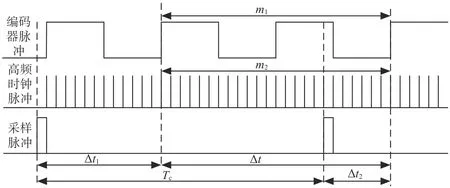

已知单片机的时钟脉冲频率为18 MHz,为了提高切纸机的精度,采用M/T法对送纸辊编码器输出的4 倍频进行采集,其本质如图5 所示[14]。通过采集时间Δt内编码器的脉冲数m1和单片机内部的高频时钟脉冲数m2,根据式(8)计算这段时间内的转速n。

图5 M/T法测速原理图Fig.5 M/T method speed measurement principle

式中,Tc为采样周期;Δt1为采样脉冲到第一编码器脉冲上升沿的时间间隔;Δt2为采样脉冲到最后一个编码器脉冲上升沿的时间间隔;P为编码器的分辨率。

采用M/T法测量送纸辊电机的转速和位置均具有一定的误差,这些误差均是测量过程中的偶然误差。而且切纸辊的测速系统显示的实时转速一般都包含系统噪声,这些噪声是随机产生的,其本质是高斯白噪声。所以本课题引入卡尔曼滤波算法,即可以有效减少送纸辊电机测速系统的噪声,还可以提高切纸辊测速系统的精度。

切纸机的控制系统是STM32 单片机控制的,利用单片机可以实现各个系统的控制,切纸辊的测速系统流程如图6所示。在切纸辊控制系统中,切纸辊能否跟随送纸辊一起动作至关重要。当系统开始运行时,切纸机通过上位机得到送纸辊电机的转速,单片机通过M/T法计算得到送纸辊的测量值,然后根据上一时刻的预测值结合卡尔曼滤波得到实时转速和位置。

图6 切纸辊控制流程图Fig.6 Flow chart of paper cutting roller control

4 系统测试

4.1 参数设置

在开始验证实验方案之前,需要对参数进行设置。送纸辊变频器和切纸辊变频器的参数设置如表1所示。控制器选择STM32F103 系列,编码器均为欧姆龙E6B2-CWZ1X 型编码器,切纸辊电机M1 的变频器选择GK800M,送纸辊电机M2 的变频器选择ACS800。

表1 送纸辊、切纸辊变频器的参数设置Table 1 Parameter setting of paper feed roller and paper cutting roller inverter

4.2 实验验证

通过实验验证设计系统的可行性。由表1 可知,送纸辊的半径为241 mm,则送纸辊的周长为1514 mm。送纸辊的分辨率为2048,通过硬件电路4 倍频后为8192,即每个脉冲对应的纸张长度为0.1848 mm,需要达到的控制精度为±1 mm,即切纸辊每转一圈单片机锁存的脉冲数为±5 个之内。如果误差脉冲超过了±5个,说明切纸精度达不到要求。

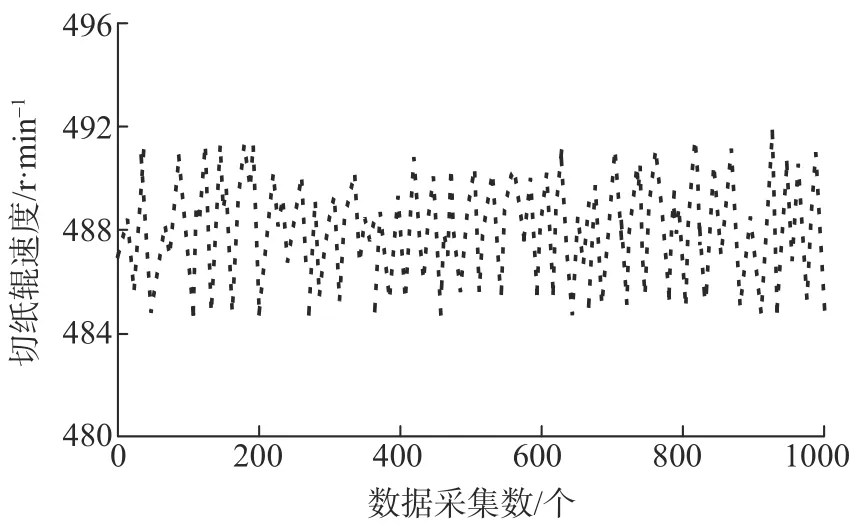

经过实验调试,将送纸辊转速控制在508 r/min时,采用M&T 法测速和卡尔曼滤波,收集送纸辊和切纸辊的转速值,绘制的波形图如图7 和图8 所示。从图7可以看出,采集的送纸辊速度在不断变化的过程中存在一定的误差,但是误差很小,可以忽略不计。从图8 得到,切纸辊的转速可以准确地追随送纸辊的转速,最后维持在488 r/min。通过误差分析,当切纸长度为1092 mm 时,计算得到每个脉冲对应的长度为0.1848 mm。按照理论分析,切纸长度为1092 mm 时,对应的脉冲总数为5909。通过实验验证,切纸辊每转一圈单片机锁存的脉冲数为±5 个之内,说明控制精度在±1 mm之内,满足设计要求。

图7 送纸辊转速波形图Fig.7 Waveform diagram of feed roller speed

图8 切纸辊转速波形图Fig.8 Waveform diagram of cutting roller speed

5 结语

本课题采用变频控制与伺服控制相结合的混合电气传动系统,以单片机为核心的控制器。利用M&T法测速和卡尔曼滤波结合的方法获得实时的送纸辊速度,设计硬件系统和软件控制方案。通过实验验证,结果表明,实现了送纸辊和切纸辊主从式速度同步控制,切纸精度在±1 mm之内,满足设计要求。