带式输送机改向滚筒环筋的仿真分析

2022-05-19楚俊选楚金龙胡长对吴连成

楚俊选,楚金龙,胡长对,吴连成

1平煤神马机械装备集团 河南平顶山 467021 2中平能化集团机械制造公司 河南平顶山 467021

带 式输送机是一种长距离运输装备,以运输过 程平稳、控制系统简单、输送距离远及可靠性强等优点,在矿山开采、港口运输等行业均有广泛的使用[1]。但煤矿采掘环境较为恶劣,输送设备受到周期性的冲击载荷,易发生滚筒焊缝开裂、筒体变形等问题,严重影响煤矿的正常生产[2]。设计人员对滚筒的设计一般采用简化力学模型,再依靠经验公式对部件尺寸进行设计计算,为了提高矿用设备的可靠性,通常选用较大的安全系数[3-4]。以某煤矿滚筒设计为例,设计人员以滚筒上输送带的作用合力作为设计标准,在设计小包角、小直径改向滚筒时选用较薄的筒皮;在设计大包角、大直径卸料滚筒时选用较厚的筒皮。在实际使用过程中,改向滚筒发生了接盘焊缝开裂的现象,而头部卸料滚筒却能够一直平稳运行。为此,笔者使用有限元仿真软件对头部改向滚筒进行仿真分析。

1 理论分析

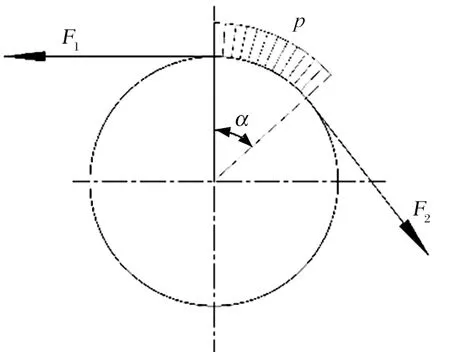

改向滚筒受力分析如图 1 所示。由于改向滚筒的功能是改变力的传递方向,滚筒转动时所克服的摩擦力远小于输送带张力,当前改向滚筒的仿真研究也认为,进入滚筒端的输送带张力F1与离开滚筒端的输送带张力F2近乎相同,可视为等张力作用在滚筒包角a内[5]。改向滚筒包角内周向上受到的压力

图1 改向滚筒周向压力分布Fig.1 Circumferential pressure distribution of bend pulley

式中:F为输送带作用在滚筒上的张力;B为输送带带宽;D为滚筒直径。

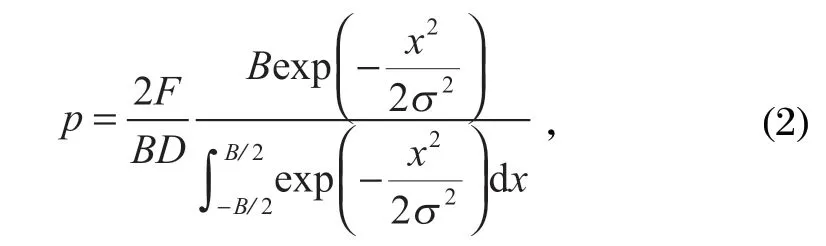

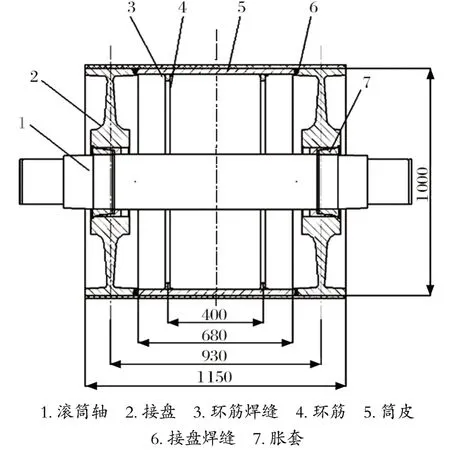

相关国际标准 ISO 5048—1989、DIN 22101—2002 等指出,输送带上物料的堆积截面呈圆弧状,实际运输过程也证实,物料在输送带上是集中对称堆积的,因此作用在滚筒上的压力沿轴向对称不均匀分布且集中作用于筒皮的中部,而工作带宽两端承受较小的压力[6]。有学者研究了滚筒轴向压力均匀分布、正弦分布、正态分布下的应力分布,并与试验结果进行对比,发现 800 mm 带宽滚筒在压力满足正态分布,且标准差为 300 mm 时,仿真结果与试验误差最小[7]。由于轴向均匀分布和正弦分布的压力加载与实际有所偏差,研究采用正态分布的函数模型,利用正态分布的压力加载来拟合实际压力在轴向上的不均匀分布,即

式中:x为筒体工作带宽上任意一点在轴向上的坐标,并以输送带带宽的中点为原点;σ为正态分布的标准差,表示正态分布的集中程度。

选取 375 mm 作为正态分布的标准差,用于 DTL100 型带式输送机机头改向滚筒的仿真研究中,不同轴向压力分布函数曲线如图 2 所示。

图2 不同轴向压力分布函数曲线Fig.2 Curves of various axial pressure distribution functions

2 仿真计算

2.1 滚筒的三维建模

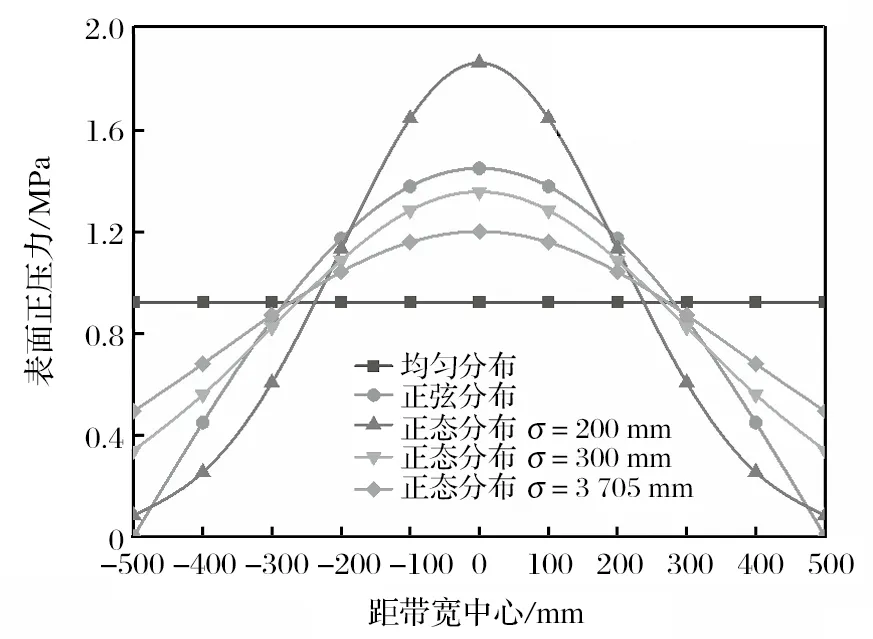

(1) 滚筒的结构尺寸 滚筒直径为 1 000 mm,筒体宽为 1 150 mm,带宽为 1 000 mm,筒皮厚为 25 mm,接盘轮毂间距为 930 mm,接盘周向焊缝间距为 680 mm,两环筋间距为 400 mm,呈对称分布。改向滚筒的结构如图 3 所示。

图3 改向滚筒的结构Fig.3 Structure of bend pulley

(2) 滚筒各焊缝参数 接盘周向焊缝为单面对接焊 U 形焊缝,坡口深度为 20 mm;筒皮轴向焊缝为双面对接焊双 V 形焊缝,坡口深度为 25 mm;环筋周向焊缝为双面焊 T 形角焊缝,焊脚长 8 mm。

(3) 工作条件 输送带进入与脱离滚筒处的张力为 462 kN,输送带与滚筒的围包角为 40°。使用 SolidWorks 软件对改向滚筒的滚筒轴、胀套、接盘、筒皮、环筋和焊缝分别建模,考虑到筒皮最大变形通常出现在压力作用面的中心位置,所以在围包角的平分面上对筒皮轴向焊缝进行建模。为便于网格划分与仿真计算,在建模过程中对零件的倒角、圆角以及胀套的结构进行了简化。

2.2 滚筒的仿真模型

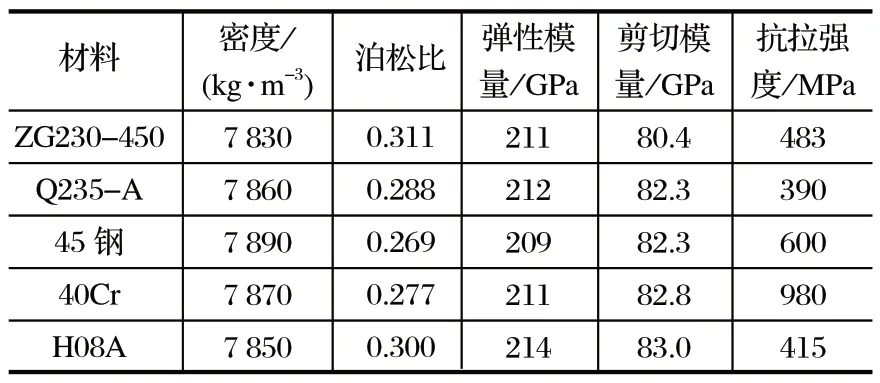

(1) 设置滚筒材料 整个滚筒由接盘、筒皮、环筋焊接组成,其中接盘为 ZG230-450 铸造成型,筒皮为 Q235-A 卷制成型,环筋材料为 Q235-A,滚筒轴使用 45 钢加工而成,胀套材料则为 40Cr,各处焊缝均采用 H08A 碳钢埋弧焊丝。各金属材料的物理属性如表 1 所列。

表1 金属材料的物理属性Tab.1 Physical properties of metallic material

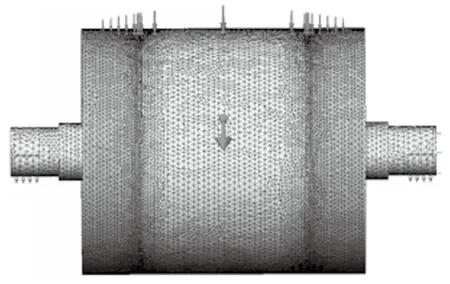

(2) 划分单元网格 采用四面体网格对滚筒进行模型网格划分,设置全局最小网格尺寸为 8 mm,最大网格尺寸为 20 mm,增长比率为 1.1,考虑各处焊缝较为细长,因此控制焊缝的网格尺寸为 4 mm,共划分出 487 244 个单元网格。

(3) 约束与加载 改向滚筒仿真模型如图 4 所示。在工作过程中滚筒受到筒体自身重力与输送带压力的共同作用,使用 Simulation 模块压力不均匀加载功能,通过输入自定义函数将轴向压力设置为正态分布,同时考虑到轴承对滚筒轴有轴向与径向上的位移约束,所以将滚筒轴与轴承配合的位置定义为固定约束。

图4 改向滚筒仿真模型Fig.4 Simulation model of bend pulley

3 结果分析

3.1 仿真结果

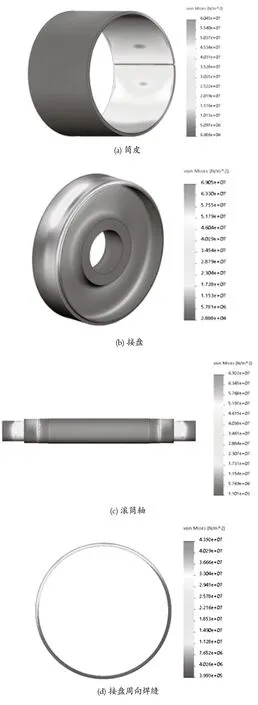

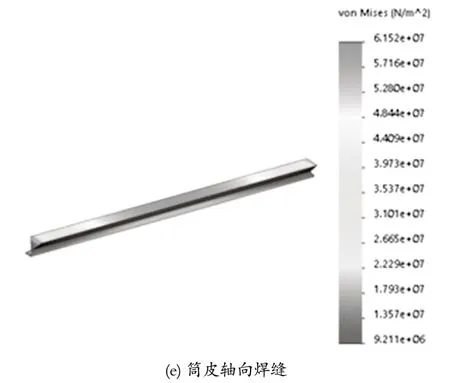

为了研究环筋对改善筒体强度的作用,首先对不带环筋的改向滚筒进行有限元分析,得到滚筒筒皮、接盘、滚筒轴及各处焊缝的应力分布云图,如图 5 所示。由图 5 可以看出:滚筒的最大应力在滚筒轴上与轴承配合的轴肩处,为 69.22 MPa;接盘的 U 形坡口处也有应力集中的情况,在围包角的两侧,最大应力为 69.05 MPa;筒皮的最大应力为 60.43 MPa,出现在筒皮内表面且靠近 U 形坡口处。在实际工作中,受到焊缝质量、焊料强度和疲劳损坏的影响,筒皮与接盘结合处的周向焊缝,以及筒皮卷制成的轴向焊缝,在受到冲击载荷时容易出现焊缝开裂的问题,导致筒体变形或破坏,因此焊缝处的应力也是关注的重点。通过仿真计算,接盘周向焊缝的应力最大值在围包角的两侧,为 43.92 MPa;筒皮轴向焊缝的应力最大值在焊缝的中心,为 61.52 MPa。

图5 改向滚筒各处应力云图Fig.5 Stress contours at each part of bend pulley

不带环筋的改向滚筒位移分布云图如图 6 所示,可以看出最大位移出现在筒皮外表面、压力作用面的中心,为 0.418 mm,呈现出筒皮向内侧凹陷的变形形态,可推测滚筒筒体的应力是由筒皮向内变形传递到接盘和滚筒轴。如果滚筒筒体有较大的变形,将会导致输送过程的颤动,甚至造成焊缝开裂、筒体破坏等情况,因此在仿真设计时还需要关注滚筒筒体的位移。

图6 改向滚筒位移云图Fig.6 Displacement contours of bend pulley

3.2 环筋间距仿真分析

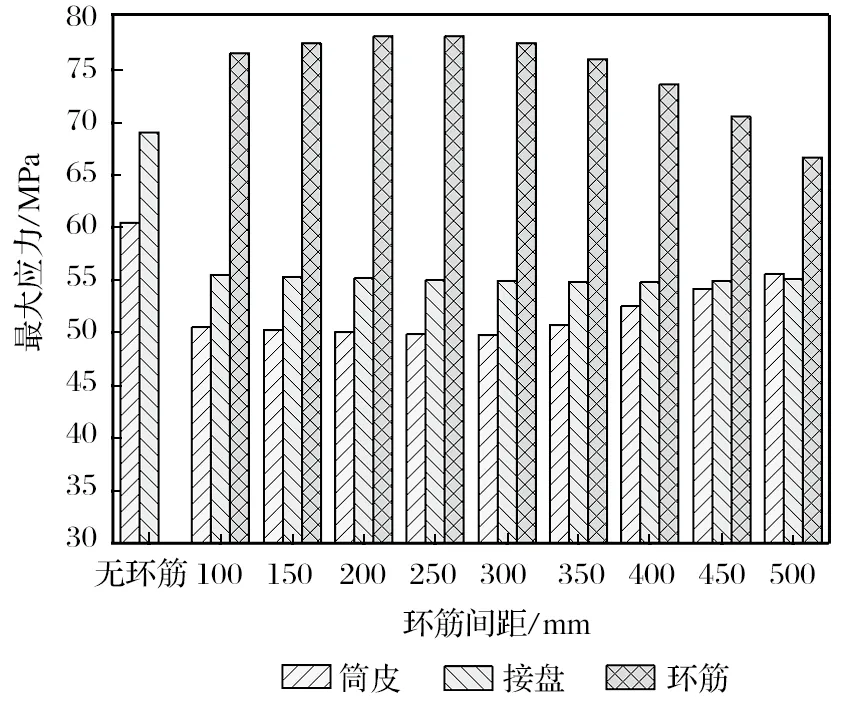

对带有环筋的改向滚筒进行仿真研究,环筋对称分布,在环筋间距 100~ 500 mm 区间内,每 50 mm 间距定义一个变量建立仿真模型,研究不同环筋间距下,筒皮、接盘、环筋及焊缝的最大应力,分别如图 7、8 所示。

由图 7 可以看出,筒皮内部的环筋可大幅减小筒皮、接盘的应力,且随着环筋间距的减小,筒皮最大应力呈现逐渐减小且保持稳定的趋势,由 55.57 MPa 减小到 49.77 MPa。因此认为,较小的环筋间距可以为筒皮提供支撑,减少了筒皮表面的应力传递。而接盘最大应力对环筋间距并不敏感,其最大应力为 54.86~ 55.56 MPa。环筋最大应力随着环筋间距的减小,呈现先增大再减小的趋势,在环筋间距为 250 mm 时达到峰值,最大应力由 66.65 MPa 增大到 78.21 MPa,再减小至 76.59 MPa。

图7 不同环筋间距下筒皮、接盘、环筋的最大应力Fig.7 Maximum stress on drum,contact plate and circumferential stiffener at various spacing of circumferential stiffener

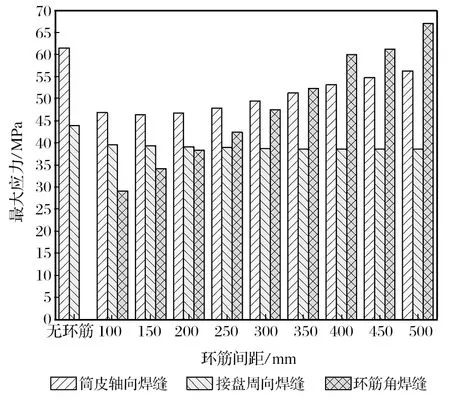

不同环筋间距下各处焊缝的最大应力如图 8 所示,可以看出筒皮内部的环筋还可以减小筒皮轴向焊缝、接盘周向焊缝的应力,同时环筋角焊缝的最大应力与环筋间距呈正相关,随着环筋间距的减小,其最大应力大幅减小,由 77.03 MPa 减小至 29.06 MPa;筒皮轴向焊缝最大应力随环筋间距的减小,呈现先减小再稳定的趋势,由 56.32 MPa 减小到 46.43 MPa;而接盘周向焊缝最大应力对环筋间距的变化并不敏感,其最大应力为 38.61~ 39.54 MPa。

图8 不同环筋间距下各处焊缝的最大应力Fig.8 Maximum stress on various weld seams at various spacing of circumferential stiffener

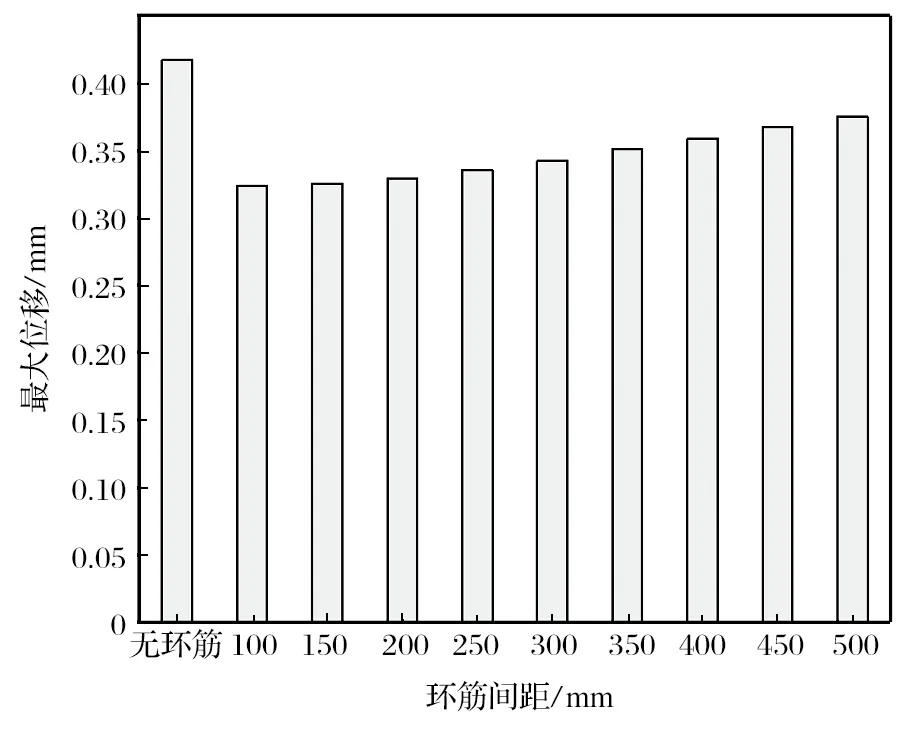

不同环筋间距下滚筒的最大位移如图 9 所示,可以看出筒皮内部环筋可以很大程度上减小筒体的变形,并且随着环筋间距的减小,滚筒的最大位移也在减小,由 0.375 mm 减小到 0.324 mm。

图9 不同环筋间距下滚筒的最大位移Fig.9 Maximum displacement of bend pulley at various spacing of circumferential stiffener

结合图 7~ 9 环筋间距对滚筒各处应力、位移的影响,发现环筋可以减小筒皮与接盘所受应力及筒体的变形,改善了接盘与筒皮焊缝处的受力情况。考虑到接盘及其周向焊缝的最大应力对环筋间距并不敏感,同时相对较小的环筋间距可以进一步减小筒皮及其轴向焊缝的最大应力、筒体最大位移,因此原设计中 400 mm 的环筋间距不是最优设计,建议采用小间距的环筋设计。

4 结语

带式输送机机头改向滚筒的损坏影响设备的连续使用,而设计者难以从理论上设计计算这种小包角、小直径的改向滚筒,同时对环筋的设计没有清晰的认识。研究采用正态分布函数用于拟合轴向上压力的不均匀分布,同时基于 SolidWorks 建模仿真功能,实现对改向滚筒各部分应力、位移分布的仿真分析,量化了筒皮内部环筋的作用,将研究重点放在环筋间距对筒体各处应力与整体位移的影响上,提出较小的环筋间距更有利于改善筒皮及其轴向焊缝最大应力和筒体最大位移,为以后的滚筒设计和仿真研究提供了参考。