高碳镀锌钢丝组织差异性精细表征研究

2022-05-18支卫军姜周华

支卫军, 姚 赞, 姜周华

(1. 东北大学 冶金学院, 辽宁 沈阳 110819; 2. 宝山钢铁股份有限公司 中央研究院, 上海 201900)

半个世纪以来,缆索用高碳镀锌钢丝强度等级由1 670 MPa发展到目前广泛应用的1 770 MPa,并逐步向1 960,2 000 MPa级别推进[1].随着日本钢铁企业在国内市场上大力推广其盐浴等温处理高强度盘条,缆索用高碳镀锌钢丝具有高的扭转性能指标,钢丝扭转次数被作为硬性指标列入技术标准,普遍要求高于8次,甚至是14次,同时要求通条性能均匀[2-7].

缆索用高碳镀锌钢丝的市场主要被日本、韩国等钢铁企业占据,国内厂家由于生产的钢丝质量与进口产品尚有一定差距,市场占有率较小[8].为了找出国产钢丝与进口钢丝质量的具体差别,实验选取国内外3家不同厂商生产的钢丝,对其夹杂物和组织进行精细表征和对比分析,以期为实际生产工艺设计和优化改进提供理论依据.

1 实验材料和方法

1.1 实验材料

实验所用三组钢丝分别编号为1#(进口)、2#(国产1)、3#(国产2),如图1所示,其成分如表1所示.

图1 扭转实验所用的钢丝

表1 钢丝的化学成分(质量分数)

1.2 实验方法

1.2.1 夹杂物检测

为获得钢丝中夹杂物的真实形貌和尺寸,采用非水溶液小样电解的方法进行电解,以提取其中的夹杂物[9].电解液(固体按质量分数,液体按体积分数)为1.5%四甲基氯化铵+8%三乙醇胺+6%丙三醇+0.5%~1%二苯胍+无水甲醇.

主要实验步骤:

1) 切取长度为6 cm的盘条1根,用砂纸逐级打磨光亮,然后用酒精清洗干净,吹干.

2) 按照比例配置好电解液500 mL.

3) 按图2 a 组装好电解装置:将试样固定在烧杯正中间,注意试样不能与金属网接触,将试样与电源正极相连,金属网与电源负极相连.

图2 夹杂物小样电解的流程及试验装置

4) 通氩气,控制流量为1 NL/min.

5) 待电解的密闭烧杯内充满氩气后打开电源开关,控制电流密度为0.02 ~ 0.05 A/cm2,电压一般不超过5 V,防止电解过快.实验过程中对温度和电解时间要严格控制,电解过程需每隔一段时间补加冰块,保证电解温度在-5 ℃ ~ 5 ℃.电解时间一般为24 ~ 48 h,时间过短,夹杂物较少,不易收集;时间过长,溶液易发生氧化反应,导致氧化铁较多.

收集夹杂物:

1) 用内置磁铁试管将电解液中磁性杂质吸附除去,得到含夹杂物的萃取液,如图2 b所示.

2) 用无水乙醇将电解所得的溶液稀释至2 000 mL,得到第一次稀释后的萃取液,如图2c所示.将萃取液静置10 h后倒掉上清液得到含夹杂物的沉淀物.

3) 将2)所得的沉淀物用2 000 mL无水乙醇清洗,得到第二次稀释后的萃取液,如图2d所示,静置24 h后倒掉上清液.

4) 将3)所得沉淀物用2 000 mL无水乙醇清洗,得到第三次稀释后的萃取液,如图2e所示.将此萃取液倒入抽滤装置中进行抽滤,如图2 f所示.选用孔径为0.2 μm聚四氟乙烯滤膜,含夹杂物的萃取物如图2g所示.

5) 将滤膜放在培养皿中(每次只放2片),加入少量无水乙醇至刚刚浸没滤膜即可,将培养皿放在超声波清洗机中震荡5 min使滤膜上夹杂物脱落,将滤膜取出,如图2h所示.

6) 将培养皿放在干燥箱中烘干2h,使酒精挥发完全,如图2i所示.烘干温度80 ℃,风速调至最低档以防夹杂物被吹散.

7) 用小刀将培养皿中固体小心刮出,分别装入试样袋留待检测.

扫描电镜检测夹杂物:

1) 将试样袋中的粉末均匀撒在白纸上,用粘有导电胶的试验台从白纸上粘取待检测的粉末,轻轻按压一次.

2) 用吹气泵(图3a)将试样吹干净,放入离子溅射仪(图3b)中进行喷金,所用设备如图3所示.

3) 将喷金后的试样放入场发射扫描电镜(ULTRA PLUS,德国蔡司)中进行检测.

1.2.2 组织表征

采用扫描电镜(ULTRA PLUS,德国蔡司)对其组织进行观察,从钢丝横向和纵向的边缘处、1/2半径处、芯部均取样进行分析.

采用透射电镜(FEI Tecnai G20)对其组织进行检测:横向取样时,沿垂直钢丝轴向切样,观察横截面的组织,如图4a 所示;纵向取样时,沿轴向,在1/2r处取样,如图4b 所示.

图3 扫描电镜试样制备用设备

图4 取样位置示意图

2 实验结果和分析

2.1 钢丝中夹杂物对比

三组钢丝中横向夹杂物尺寸分布统计如表2所示.可知,进口钢丝中当量直径<5 μm的夹杂物所占比例最高,为90.6%,而国产2#,3#相应的值仅分别为85.4%和88.0%.

三组钢丝经小样电解所得的典型夹杂物如图5所示,可知,三组钢丝中夹杂物的种类、形貌和尺寸都较为接近.夹杂物的种类可分为:球形长条状的SiO2-MnO(CaO)-Al2O3、带有棱角的MgO·Al2O3.前者主要为脱氧、钢渣反应所得的内生夹杂物,后者多来源于耐火材料脱落而进入钢液的外来夹杂物.

随着社会经济和市场化程度的快速发展和逐步加深,企业间的核心技术、市场资源、人力资本等各方面和各要素的竞争日趋激烈,特别是在企业采购供应环节更是表现出越来越复杂、越来越多样的情况和问题,在企业采购业务中如何实现对供应商系统、科学、全面的管理已成为企业适应竞争、抢占市场、经营发展的定性因素。管理工作事关企业的信誉和发展,目前,企业已将提高采购供应能力和对供应商进行科学管理作为企业的重要发展目标。

表2 钢丝中横向夹杂物的尺寸分布

图5 三组钢丝经小样电解法提取的夹杂物

2.2 钢丝横向组织对比

钢丝表面的镀锌组织如图6所示,可知,Zn-Fe合金层的厚度为1#<3#<2#.1#钢丝中Zn-Fe合金层约为14 μm,ξ相(脆性相)很薄以至于不能明显观察到.镀层与Fe基体之间的界线非常明显、清晰,没有观察到明显的微裂纹.而2#,3#钢丝镀锌层明显更加疏松,Zn-Fe合金层厚度在20 μm左右.2#钢丝的基体上有明显的微裂纹.

Zn-Fe合金层越薄,越能降低钢丝扭转过程中微裂纹发生的概率.2#,3#钢丝的Zn-Fe合金层厚度接近,均大于1#钢丝,说明国内厂商在镀锌工艺方面与进口工艺有一定差距.

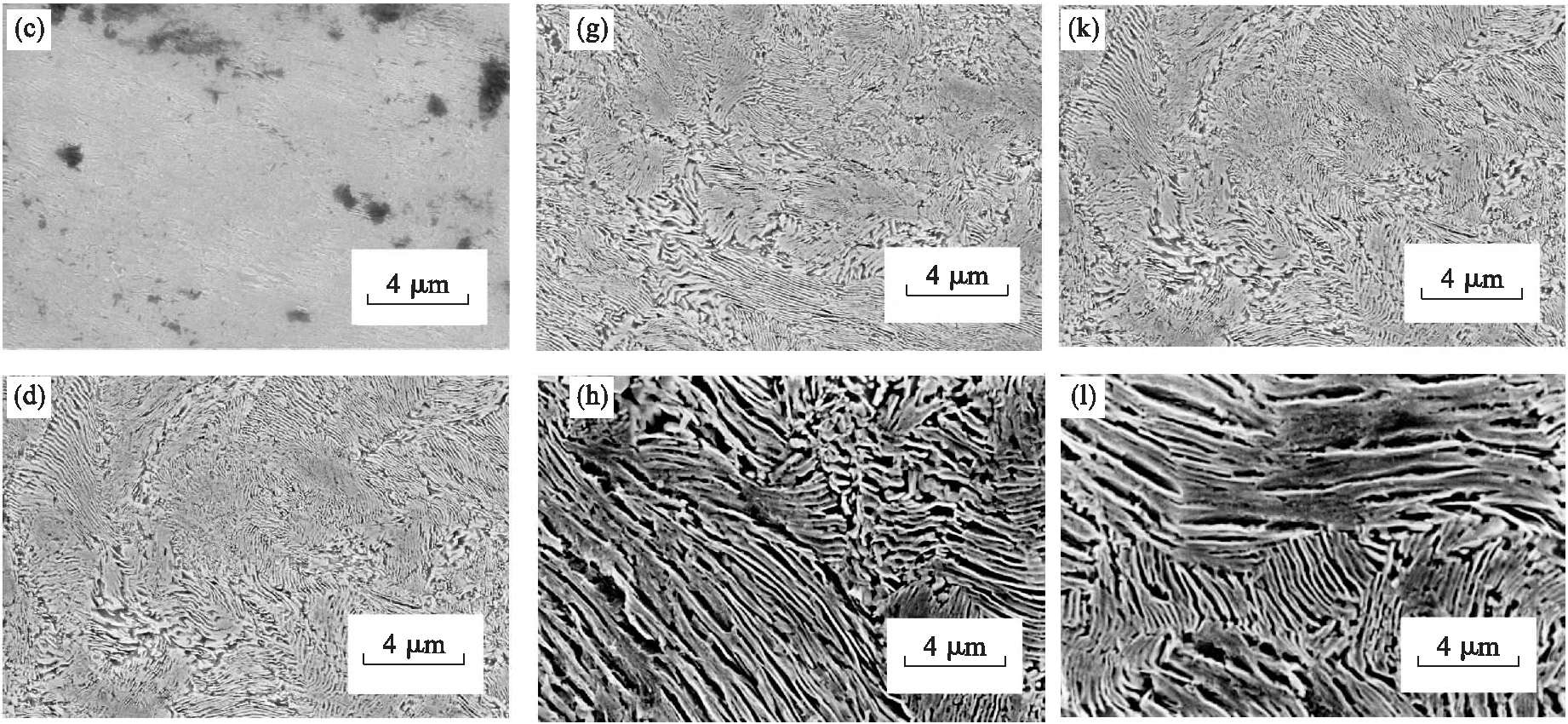

选取相同倍数下的1#,2#,3#钢丝边缘处、1/2r处、中心处的SEM照片进行组织对比分析.可知,3组钢丝横向的索氏体片均因拉拔作用而变形扭曲,呈螺旋状结构.部分区域的渗碳体片发生碎裂成为颗粒状或短棒状,少部分区域渗碳体发生溶解,并伴随有微孔的出现.

相比1#,2#,3#钢丝的组织明显更加疏松,渗碳体溶解更加严重,颗粒状、短棒状的渗碳体颗粒数量和分布明显增多,微孔数量也相应增加.根据三组钢丝的透射照片对渗碳体颗粒的变化情况进行分析,可得出类似的规律,如图7所示.

2.3 钢丝纵向组织对比

选取相同倍数下的1#,2#,3#钢丝边缘处、1/2r处、中心处的SEM照片,进行组织的对比分析,如图8所示.

图6 钢丝横向的组织形貌

图7 钢丝横向1/2 r处的TEM组织

可知,3组钢丝的纵向索氏体片大体上沿着轴向呈纤维状分布,部分区域的索氏体片由于初始方向与拉拔方向有一定的角度甚至垂直,导致拉拔后其变形扭曲,成波浪形.少量的渗碳体片因变形能力不足,在拉拔过程中破碎成颗粒状或短棒状,甚至发生溶解,并伴随着微孔的产生.

相比1#钢丝,2#,3#钢丝的组织明显更加疏松,表现为索氏体片间距逐渐变宽.同时渗碳体溶解更加严重,颗粒状、短棒状的渗碳体颗粒数量和分布明显增多,微孔数量也相应增加.根据三组钢丝的透射照片对渗碳体颗粒的变化情况进行分析,可得出类似规律,如图9所示.

图8 钢丝纵向的组织形貌

图9 钢丝纵向1/2 r处TEM组织

2.4 钢丝索氏体片层厚度分布对比

为了对比3种钢丝组织的差异,对索氏体片层间距进行统计:1#为45 ~ 61 nm;2#为48 ~ 83 nm;3#为45 ~ 72 nm.

由统计结果可知,3种钢丝索氏体片层间距的顺序从小到大依次为1#<3#<2#.

钢丝索氏体片层间距的分布如图10所示.

2.5 钢丝位错密度的对比

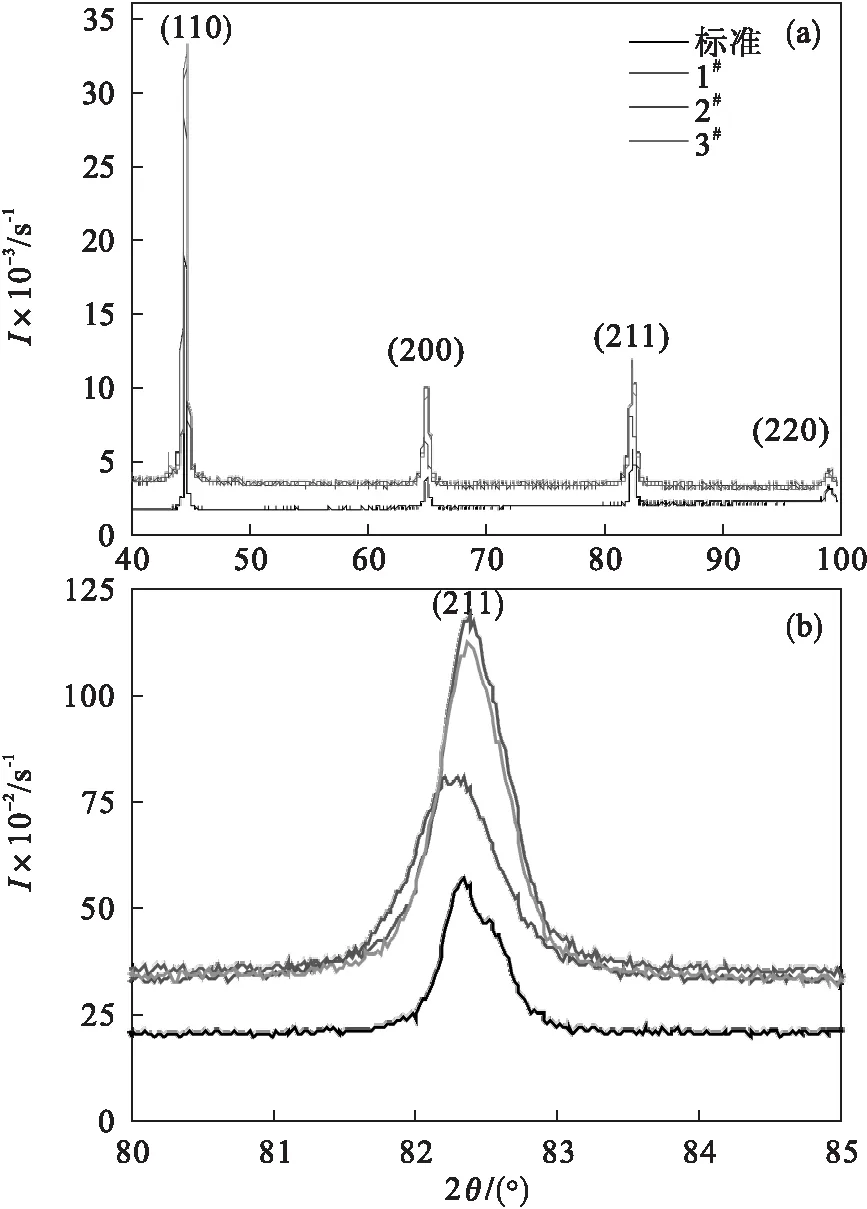

采用基于XRD衍射的Williamson-Hall(WH)方法测定不同应变量钢丝铁素体片层内部的位错密度,扫描的衍射峰分别为(110),(200),(211)和(220).样品尺寸为钢丝直径×10 mm.

图11为XRD衍射图谱.由图可知,各衍射峰的宽度大小顺序为1#<3#<2#,且3#与1#较为接近.

3种钢丝的δhklcosθhkl/λ与2sinθhkl/λ的关系如图12所示,线性拟合得出的斜率即为平均有效微应变e.

图10 钢丝索氏体片层间距的分布

图11 钢丝XRD衍射图谱

图12中三条曲线的解析式分别为

y1=0.091x+0.615 2 ,

y2=0.382 4x-0.166 7 ,

y3=0.343 5x-0.041 5 .

可知1#,2#,3#所对应的有效微应变e分别为0.091,0.343 5及0.115 2.根据ρ与e之间的关系式ρ=14.4(e/b)2计算得出位错密度ρ:

ρ1=1.94×1016,

ρ2=3.42×1017,

ρ3=3.11×1017.

图12 三种钢丝的δhklcosθhkl/λ与2sinθhkl/λ关系图

计算结果表明,2#(XC),3#(BS)钢丝的位错密度接近,且远大于1#(POSCO)钢丝,是1#(POSCO)的10倍左右.

高碳镀锌钢丝一般采用风冷淬火,淬火能力有限,珠光体转变温度区间跨度较大,导致铁素体内残余应力较高.残余应力在组织上主要体现为位错密度,残余应力越高导致铁素体晶体畸变程度越严重,位错密度相应就越高.国产钢丝具有较高位错密度可能是由于风冷工艺不够完善,有待进一步改进.

3 结 论

1) 1#,2#和3#钢丝中当量直径<5 μm的夹杂物所占比例差异不大,分别为90.6%,85.4%和88.0%.

2) 国产钢丝的表面镀锌层中Zn-Fe合金层更厚,镀层更疏松且与钢丝铁基体之间结合不够紧密,钢丝铁基体表面有微裂纹.

3) 国产钢丝的索氏体片层间距更大,分布更分散.渗碳体溶解更加严重,颗粒状、短棒状的渗碳体颗粒数量和分布明显增多,微孔数量也相应增加.

4) 2组国产钢丝的位错密度相近,大约是进口钢丝位错密度的10倍,这可能是由于风冷工艺不够完善,有待进一步改进.

5) 上述微观组织上的差异导致国产钢丝性能较差、质量不稳定.