液压机械传动装置模式切换优化控制

2022-05-18王越航曹付义席志强徐立友

王越航,曹付义,2,席志强,徐立友,3

(1.河南科技大学 车辆与交通工程学院,河南 洛阳 471003;2.机械装备先进制造河南省协同创新中心,河南 洛阳 471003;3.拖拉机动力系统国家重点实验室,河南 洛阳 471039)

0 引言

液压机械传动装置(HMT)将机械传动的高效率和液压传动的良好调速特性相结合,调节液压系统排量可使HMT 输出转速大范围连续变化,对农用车辆,军用车辆等特种车辆具有很好的应用价值。目前,针对液压机械传动装置的结构设计[1-2]、参数匹配[3-4]、工作特性[5-7]等方面取得了丰富的科研成果。

液压机械传动装置输出转速连续变化是由2个或多个无级调速模式组合得到,相邻模式之间的切换过程影响到HMT 整体工作性能。国内外研究人员对模式切换过程动态特性[8-9]、切换品质影响因素[10-11]以及切换规律[12-13]等方面已有相应研究,但少有对HMT 模式切换过程的控制研究。因此,为更好地改善切换品质,提升HMT 工作性能,需要对模式切换控制方法做进一步的研究。

以某液压机械传动装置为对象,设计了一种液压调速系统排量调节控制和模式切换机构转矩协调控制的模式切换方法,通过仿真验证该切换方法对改善HMT 模式切换品质的有效性。

1 HMT 模式切换过程分析

1.1 HMT 工作原理

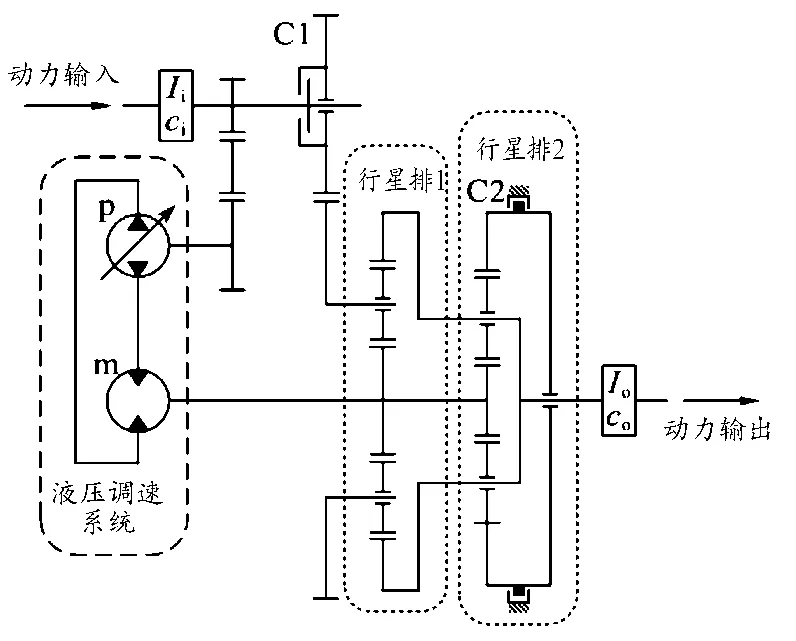

液压机械传动装置结构如图1 所示,主要由液压调速系统(变量液压泵、定量液压马达)、功率耦合机构(行星排1、行星排2)和模式切换机构(离合器C1、离合器C2)组成。通过改变模式切换机构工作状态,可使HMT 分别在液压模式(H 模式)、液压机械模式(HM 模式)下工作;调节变量液压泵排量,可使HMT 输出转速连续变化。2 种模式下HMT 部分构件工作状态如表1 所示。

图1 液压机械传动装置结构图

表1 不同模式下部分构件工作状态

由于2 种模式之间相互切换具有相似过程,本文主要对液压模式向液压机械模式切换过程进行研究。

1.2 模式切换过程分析

在理想情况下,存在HMT 模式切换理论排量(变量液压泵排量),在此理论排量下进行模式切换时,离合器C1 能够同步接合,切换过程输出转矩无波动,同时可使切换前后输出转速保持一致。该模式切换理论排量由HMT 结构参数确定,表达式为:

然而,在实际模式切换过程中,HMT 内部功率流向会在模式切换前后发生变化,导致变量液压泵和定量液压马达的工作角色发生转变(H 模式:变量液压泵定量液压马达;HM 模式:定量液压马达驱动变量液压泵),再加之变量液压泵和定量液压马达存在内泄漏以及油液自身特性的影响,液压调速系统会出现流量损失,从而使得切换前后HMT 内部相关构件的转速发生变化,进而影响模式切换品质。模式切换前后HMT 各构件转速如图2 所示。

图2 模式切换前后HMT 各构件转速图

从图2 可以看出,当输入转速不变时,变量液压泵转速不变。在理想状态下,定量液压马达转速在模式切换前后不变,HMT 输出转速连续。在实际工作过程中,由于液压调速系统流量的损失,随着排量调节,定量液压马达实际转速和HMT 实际输出转速均低于其理论值;在H 模式向HM 模式切换过程中,由于变量液压泵和定量液压马达工作角色转变,加之流量泄露的影响,定量液压马达转速会出现跃升,进而造成模式切换前后稳定输出转速不一致。此外,由于实际转速的降低,使得离合器C1 的主、从动盘存在速差,接合过程出现较大转矩波动,影响模式切换过程的稳定。

1.3 模式切换评价指标

模式切换时间和冲击度[14]通常作为HMT 模式切换品质评价指标。由于在模式切换过程,离合器的分离和接合会使输出转矩在短时间内降低,造成动力中断。因此,采用输出转矩损失系数来评价切换过程输出转矩的降低程度。

输出转矩损失系数表达式为

2 HMT 模式切换优化控制

2.1 模式切换控制方法制定

依据模式切换过程分析可知,流量损失是影响切换过程稳定性的主要因素,因此可通过排量的调节来补偿流量损失,同时对离合器接合和分离过程进行协调控制,以此来提高模式切换品质。

模式切换策略具体为:在H 模式下,当变量液压泵排量达到模式切换理论排量时,开始进行模式切换。依据HMT 所处工况信息(输入转速、负载转矩),以模式切换前稳定输出转速为参考值,通过建立的排量预测模型对HM 模式下相同稳定输出转速对应的排量进行预测,并在切换过程调节变量液压泵排量至预测值,从而保证切换前后的稳定输出转速相同;与此同时,基于二次型最优控制理论,对模式切换机构离合器C1、C2 的转矩进行协调控制,减小切换过程输出转矩的波动。其中,模式切换过程排量调节采用阶跃形式调节,阶跃调节能在不影响切换稳定性的同时,减少模式切换时间[12]。HMT 模式切换流程如图3 所示。

图3 模式切换流程图

2.2 模式切换机构转矩协调控制

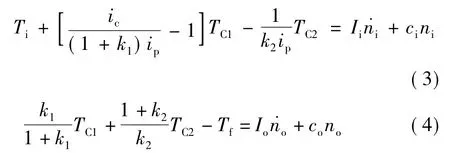

建立模型时,假设各构件以集中质量形式存在,忽略行星排的转动惯量和阻尼影响,消去行星排内力以及各构件之间相互作用力,依据液压调速系统模型、离合器模型和行星排模型[14]得模式切换过程数学模型为:

式中:Ti为输入转矩,N·m;TC1为离合器C1 转矩,N·m;TC2为离合器C2 转矩,N·m;Tf为负载转矩,N·m;no为输出转速,r/min。

以减小模式切换过程输出转速波动和减小冲击为目标,将离合器转矩变化率作为控制变量,输出转速作为输出量,且由于模式切换过程短暂,可认为切换过程输入转矩、转速不变,负载转矩不变,忽略液压调速系统压力波动的影响,根据式(3)和式(4)可得切换过程状态空间方程为

二次型控制目标函数为

式中:e 为模式切换过程输出转速与模式切换前平稳输出转速的误差,e=no_ref-y,no_ref为模式切换前稳定输出转速;q、r 为加权矩阵。

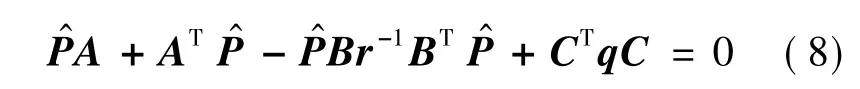

因为矩阵[B AB]以及矩阵[C CA]T的秩均为2,根据李雅普诺夫稳定性定理可知模式切换过程离合器转矩协调控制闭环系统渐进稳定,存在最优控制量u*,使得控制目标函数取得最小值。

最优控制为

对称正定矩阵满足里卡蒂矩阵微分方程

常值伴随向量为

通过求解式(8)、式(9),结合式(7)可得模式切换过程闭环控制下离合器转矩最优变化率,进而积分得到切换过程离合器C1、C2 实时传递转矩。

2.3 排量预测模型

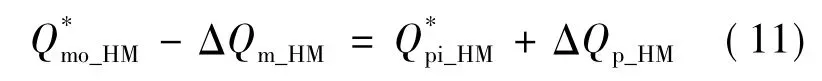

为方便研究,假设变量液压泵和定量液压马达均为内泄漏,且泄露为层流;各连接管道为短硬管,连接处密封良好,忽略沿层压力损失,模式切换前后液压调速系统的实际流量平衡方程为

H 模式(变量液压泵驱动定量液压马达):

HM 模式(定量马达驱动变量液压泵):

根据行星排转速方程式,HM 模式下定量马达理论输出流量与输入转速和模式切换前稳定输出转速关系为

式中:no_ref为模式切换前稳定输出转速,r/min。

HM 模式下实际驱动变量液压泵的输入流量为

HM 模式下定量马达、变量液压泵流量损失量为

式中:Csm为定量马达流量损失系数;Csp为变量液压泵流量损失系数;ΔP 为液压调速系统高低压侧油压差,MPa;μ 为油液动力黏度,N·s/m2;Dpmax为变量液压泵最大排量,mL/r。

根据行星排转矩关系式,推导得液压调速系统高低压侧油压差与负载转矩关系为

式中:ηm为定量马达机械效率;Tf为负载转矩,N·m。

结合式(16),得H 模式向HM 模式切换过程排量预测表达式为

式中:α=k1ipDm,。

3 仿真分析

3.1 仿真方案

为探究设计的排量及转矩控制的模式切换方法对改善切换过程品质的有效性,以东方红牌某型洗扫车为装机对象,基于AMEsim 软件,对洗扫车满载时在路面良好的平直公路匀速行驶工况下的模式切换过程进行仿真分析。主要仿真参数如表2 所示,仿真模型如图4 所示。

图4 仿真模型图

表2 仿真参数

3.2 仿真结果分析

逐渐调节液压调速系统排量至模式切换理论排量,待车辆行驶速度稳定后,在19 s 处进行HMT 模式切换仿真。HMT 模式切换过程输出转矩、输出转速、冲击度、转矩损失系数以及液压调速系统排量变化的仿真结果如图5 所示。

由图5(a)可以看出,采用传统方法进行模式切换时,切换过程HMT 输出转矩出现大幅下降,最大降幅为123.51 N·m,最大转矩损失系数为0.67;随着离合器C1 的接合,输出转矩逐渐上升,但上升过程中,输出转矩在19.2 s 附近出现波动,这是由于此时HMT 内部功率流向发生变化,液压调速系统内部油液的高低压侧因此改变,同时,油液高低压侧的转变引起了定量液压马达转矩的波动,进而导致HMT 输出转矩的波动,影响模式切换品质。当采用本文设计的模式切换方法时,切换过程输出转矩的降幅明显减小,最大降幅为85.69 N·m,最大输出转矩损失系数为0.47,与传统模式切换方法相比,最大输出转矩损失系数降低了29.85%;由于对切换过程离合器的转矩进行协调控制,HMT 输出转矩在上升的过程中波动也得到消除,模式切换过程动力性得到改善。从图5(a)还可以看出,在采用本文模式切换方法时,由于对变量液压泵的排量进行了阶跃调节,使得模式切换初始一段时间内HMT 输出转矩高于其稳定输出转矩,但结合图5(b)不难得知,排量调节导致的输出转矩升高对切换过程的冲击度影响甚微,没有影响模式切换过程的整体稳定性。

由图5(b)可知,使用传统模式切换方法的模式切换过程冲击度在(-17.97 m/s3,13.12 m/s3)之间变化,采用本文制定的模式切换方法时,切换过程冲击度能够控制在(-14.35 m/s3,9.92 m/s3)之间,与传统方法相比,最大冲击度降低了20.14%。

根据图5(c)、(d)可以看出,采用传统方法,在模式切换理论排量(变量液压泵排量为36.8 mL/r)进行模式切换时,受HMT 内部功率流向改变和液压调速系统流量泄露影响,模式切换前后HMT 稳定输出转速存在5.88 r/min 的误差,并且模式切换时间为1.01 s。通过依据所处工况信息对排量进行预测,并阶跃调节变量液压泵排量至预测值36.54 mL/r,使得模式切换前后HMT 稳定输出转速误差减小至0.37 r/min;同时,加之对模式切换机构离合器转矩的协调控制,模式切换时间缩减至0.83 s,和传统方法相比,切换时间减小了17.82%。

图5 模式切换仿真结果

由上述仿真结果分析可知,本文设计的模式切换控制方法能在减少模式切换时间的同时,降低切换过程输出转矩的损失,减小切换前后输出转速的误差,有效改善模式切换稳定性。

4 结论

1)通过对液压机械传动装置工作原理以及模式切换过程各构件转速的分析,设计了一种能够改善HMT 模式切换品质的液压调速系统变量液压泵排量调节和模式切换机构离合器转矩协调控制的模式切换方法。

2)本文设计的模式切换方法能够通过对液压调速系统排量的预测和调节减小HMT 模式切换前后稳定输出转速误差;通过对模式切换机构离合器的转矩进行协调控制,降低输出转矩在切换过程的损失,最大冲击度减小20.14%,切换时间减少17.82%,对提升HMT 模式切换品质、改善HMT 工作性能具有较好的控制效果。仿真结果验正了所建立模型的准确性。