考虑残余应力和制动工况的制动盘热机耦合仿真分析

2022-05-18莫继良

付 强,卢 纯,莫继良

(1.西南交通大学 机械工程学院,成都 610031;2.轨道交通运维技术与装备四川省重点实验室,成都 610031)

0 引言

铁路列车在遇到紧急情况或电制动失效时,可靠有效的基础制动是行车安全最后一道屏障[1]。制动盘作为我国高速客运列车盘型基础制动系统的最主要部件之一,在列车制动时,制动盘与摩擦块之间的相互作用将高速列车的巨大动能转化为热能,这将导致制动盘温度急剧升高并产生较大的热应力。高温和高热应力的共同作用会导致制动盘材料发生屈服、产生塑性应变和残余应力。残余应力的出现对后续制动时制动盘的响应状态影响显著,残余应力和循环热应力的共同作用会加速制动盘的热机耦合损伤,使制动盘的服役性能恶化,严重威胁铁路列车的行车安全[2]。因此,综合考虑残余应力对后续制动盘热机耦合响应状态的影响机理,对制定制动盘热机耦合损伤减缓措施和保障铁路运输安全运营至关重要。

仿真模拟是进行制动盘热机耦合分析的主要手段[3-9]。对于制动盘残余应力的分析,石晓玲等[10]分析了盘面残余应力分布,发现实施紧急制动时产生的盘面残余应力会提高后续制动应力应变响应峰值。李继山等[11]运用仿真分析方法研究了制动盘的残余应力状态,并通过试验手段验证了仿真分析结果的正确性,发现仿真结果可以用于制动盘疲劳裂纹扩展研究和寿命预测分析。Bektas 等[12]对铝盘进行了内压作用下的弹塑性及残余应力分析,发现周向残余应力的大小高于径向残余应力。许晓娇等[13]进行了制动盘开裂的热固耦合仿真计算,结果表明盘面周向残余拉应力较大,周向残余拉应力的存在是导致制动盘产生疲劳失效的主要因素。徐济民等[14]研究了制动盘在制动过程中的应力应变状态,发现残余拉应力和制动过程中的热应力使制动盘处于循环拉压受力状态。

以上研究对制动盘残余应力的探讨有重要的参考意义,但针对不同制动工况组合下残余应力对后续制动盘应力应变响应状态的影响研究较为少见。以我国某型高速列车锻钢制动盘为研究对象,利用ABAQUS 软件建立制动盘三维热机耦合瞬态有限元模型,考虑了接触压力分布对热流密度分布不均匀的影响,进行了不同制动工况组合下残余应力对后续制动盘热机耦合响应状态的影响分析。

1 有限元仿真

1.1 基本假设

为了提高计算效率,对有限元模型进行了适当的简化:假定制动盘材料为各向同性均质材料;实际制动过程中,摩擦因数在制动过程中的变化明显,通常受制动压力、摩擦面形貌和相对速度等因素的影响。着重探讨制动工况及残余应力对制动盘热机耦合响应状态的影响,故对模型进行了一定的简化并假定摩擦因数为定值;不考虑制动盘与闸片的磨损,且制动过程中制动盘热应力远大于盘片接触法向力、摩擦力和制动盘旋转导致的离心力[15],因此盘片之间的相互作用关系利用热流密度施加;另外,对于制动盘来说热辐射导致的热量散失较小[16],因此本文中只考虑热传导和对流换热的影响。

1.2 热力学理论

制动过程中的温度不均匀分布会导致制动盘各部分存在温度差,从而引起盘体各处热能交换。本文将制动盘视为各向同性无内热源材料,其热传导方程为:

式中:t 为时间;T 为t 时刻固体温度;其中x、y、z代表笛卡尔坐标;ρ 表示材料密度;c 为材料的比热容;材料导热系数由k 表示。为使热传导方程的解唯一,还需给定三类边界条件:

其中:方程(2)为第一类边界条件,制动盘初始温度为T0;方程(3)为第二类边界条件,q(x,y,t)对应为摩擦界面施加的热流密度;方程(4)为给定的第三类边界条件,是系统综合换热条件,h 为对流换热系数;T∞为环境温度。

流体与固体表面之间的换热能力由对流换热系数表示[17],根据文献[18]给出的对流换热系数,并综合考虑不同制动盘之间通风道及散热筋结构差异对制动盘表面对流换热系数的影响,本文在列车运行速度为270 km/h 时将对流换热系数取为110 W/(m2·℃),静止时将对流换热系数取为28 W/(m2·℃),并在不同速度下进行线性插值。

1.3 有限元模型

图1(a)为本文所分析的锻钢制动盘有限元模型,制动盘外径640 mm,内径为186 mm,摩擦面内径为350 mm,平均摩擦半径为248.4 mm,盘厚80 mm,散热筋高度为36 mm、直径20 mm。盘体单元类型为C3D8RT,单元数目为28 608,节点数目为38 280,见图1(b)。为了确保计算结果合理有效,本文将制动盘材料参数设定为与温度相关[19],见表1。

表1 制动盘材料参数

图1 制动盘有限元模型

在制动盘中心点处建立参考点,并将制动盘内圈与参考点耦合。在计算时,对制动盘施加全约束,盘片摩擦生热通过热流密度的形式施加于制动盘摩擦面,盘片之间的摩擦因数取为0.28,环境温度设置为20 ℃。

1.4 非均匀热流密度

现有通过热流密度加载进行制动盘热机耦合分析时,一般假定在盘片接触区域内的接触压力分布均匀,即在制动盘接触面上施加均匀热流密度[9,15]。然而,研究发现考虑接触压力分布的非均匀性,才能更准确地表征制动盘的热机耦合受力状态[20-21]。施加于制动盘面的平均热流密度可通过式(5)计算得到:

式中:q(t)为热流密度;η 为制动盘的吸热率;μ为摩擦因数;F 为总制动力;S 为闸片划过制动盘的总摩擦圆环面积;ω(t)表示制动盘角速度;r 为盘片平均摩擦半径。制动过程中,由于载荷转移效应会导致接触压力分布不均匀,在局部摩擦半径ri处的局部热流密度可通过式(6)计算得到:

其中:Fi为位于摩擦半径ri处的制动力;Si为摩擦半径ri处的摩擦环面积。通过瞬态动力学分析得到的盘片接触压力分布,并计算得到输入到制动盘面的非均匀热流密度。对ABAQUS 子程序进行开发,在考虑接触压力分布和非均匀热流密度施加的基础上实现对制动盘的热机耦合仿真分析。

1.5 制动工况

选取制动初速度为270 km/h 的紧急制动、坡道制动、常规制动3 种制动工况及之间的九种组合制动工况(紧急+紧急、紧急+坡道、紧急+常规、坡道+紧急、坡道+坡道、坡道+常规、常规+紧急、常规+坡道、常规+常规)进行考虑残余应力的制动盘热机耦合响应分析[9,19]。在紧急和常规制动时,认为列车做匀减速运动;坡道制动时认为列车做匀速运动。紧急和常规制动作用结束后,均进行5 000 s 自然对流换热使制动盘逐渐冷却到室温;坡道制动作用结束后,进行5 000 s 强制对流换热使制动盘冷却到室温。具体制动工况参数如表2 所示。

表2 制动参数

2 不同制动工况及其组合分析

2.1 模型验证

在进行结果分析之前,需要对本文建立模型的有效性进行验证。紧急制动结束并冷却到室温后的制动盘仿真模拟结果如图2 所示,其中图2(a)为等效残余应力结果,图2(b)为等效残余塑性应变结果。可以看到,在制动过程中,过大的热应力导致制动盘面发生材料屈服、产生了塑性应变。在散热结束后,仿真计算得到的制动盘面等效残余应力值为345.6 MPa,在相同制动参数下实验测得的等效残余应力值为348.4 MPa[11],与本文仿真计算结果几乎一致,相对误差为0.8%。上述结果从残余应力的角度验证了所提的考虑接触压力分布与非均匀热流密度的制动盘热机耦合仿真分析模型的正确性。

图2 仿真计算结果验证

2.2 第1 次制动

如图3(a)、图3(b)分别为紧急制动、坡道制动和常规制动3 种制动工况下制动盘表面应力最大位置的应力随时间变化曲线和应力应变响应状态结果。可以看到,紧急制动的最高应力幅值和变化速率均高于坡道制动和常规制动。由图3(a)可知,制动盘在制动过程中沿周向方向的热机耦合应力应变响应占比最高,其次是沿径向方向,沿轴向方向最低。在制动结束后的散热阶段,等效应力的变化主要是由周向应力引起的。由图3(b)可知,3 种制动工况下应力应变响应状态的变化程度由大到小依次为紧急制动、坡道制动和常规制动。常规制动在径向、周向和轴向方向上的应力应变响应形成闭环,即没有塑性变形和残余应力的产生。紧急制动和坡道制动的塑性变形和残余应力主要来自于周向方向的热机耦合响应状态变化。

图3 不同制动工况应力及应力应变响应

图4 为3 种制动工况下制动盘表面温度及等效塑性应变变化结果。可以看到,常规制动时制动盘表面最高温度远低于紧急制动和坡道制动工况;坡道制动的温度变化虽没有紧急制动时剧烈,但坡道制动时制动盘表面最高温度略高于紧急制动工况;最大塑性应变与温度最高时刻同步出现。

图4 不同制动工况下盘面温度变化与等效塑性应变变化

表3 对比了不同制动工况下的热机耦合特征响应参数。可以看到,虽然坡道制动工况的最高温度高于紧急制动,但其最大等效应力和残余应力应变均小于紧急制动工况,这表明温度结果不足以完全准确描述制动盘的热机耦合应力状态,制动盘的热机耦合应力幅值取决于热量输入、传导和散失三者之间的动态关系;在制动过程中的热量累积阶段,热膨胀导致制动盘处于压缩应力状态,在热量耗散阶段制动盘逐渐由压缩应力状态变为拉伸应力状态,并最终形成残余拉应力。

表3 不同制动工况计算结果

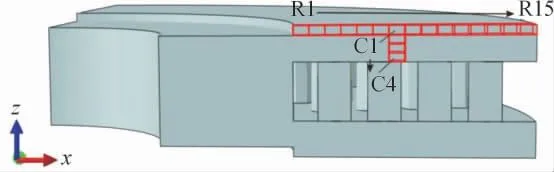

为了探究制动盘摩擦接触面沿半径方向和垂直于盘面方向的响应分布情况,按图5 所示沿半径方向由内到外等分15 个单元(R1-R15),沿垂直于盘面方向等分4 个单元(C1-C4)。

图5 制动盘沿径向和轴向的单元编号

图6(a)为紧急制动时C1-C4 单元结果,可以看到表层单元响应状态变化的剧烈程度远大于内部单元,随着散热过程的进行由制动前期的受压状态逐步变为拉应力状态,主要产生周向残余拉应力。图6(b)和图6(c)中坡道制动和常规制动的结果与紧急制动类似,但坡道制动中状态变化较为缓和、常规制动中没有产生残余应力。

图6 不同工况下垂直于制动盘表面方向的应力状态

图7(a)为紧急制动时沿摩擦半径方向的应力状态,可以看到处于平均摩擦半径稍偏向制动盘圆心的R7 单元的应力变化幅度和散热结束后的残余拉应力最大,沿内外两侧逐步减小且内测残余应力大于外侧。图7(b)和图7(c)分别为坡道制动和常规制动时沿摩擦半径方向的应力状态,可以看到坡道制动工况下的应力状态变化与紧急制动工况相比较为缓和,常规制动的应力状态变化程度处于紧急制动和坡道制动之间,应力变化趋势和分布与紧急制动工况类似,但散热结束后没有残余应力的产生。

图7 不同工况下沿摩擦半径方向的应力状态

为了找到紧急、坡道和常规3 种制动工况下应力状态不同的内在原因,图8 和图9 分别给出了垂直于盘面方向和摩擦半径方向的温度结果。从图8(a)和图9(a)中可以看到沿垂直于盘面方向的表层温度高于内部温度,沿摩擦半径方向在平均摩擦半径稍偏向圆心方向温度最高、向内外两侧温度逐渐减小且内部温度略高于外部温度,坡道制动的最高温度略高于紧急制动、远大于常规制动。图8(b)和图9(b)中的GCn1-Cn2和GRn1-Rn2分别表示Cn1 与Cn2 单元及Rn1 与Rn2单元之间的温差绝对值,其中下角标Cn1 与Cn2代表轴向相邻单元,Rn1 与Rn2 代表径向相邻单元,可以看到垂直于盘面向内的温差逐渐降低,沿摩擦半径方向在平均摩擦半径附近且温度较高区域的温差最低、向内外两侧逐渐升高且内侧温差高于外侧。图8(c)和图9(c)为最高温度时刻的温差图,可以看到不同制动工况下的温差大小依次为紧急、坡道和常规制动。

图8 不同制动工况下垂直于制动盘表面方向温度及温差变化情况

图9 不同制动工况下沿摩擦半径方向温度及温差变化情况

2.3 不同制动工况组合

为了分析残余应力的影响,图10(a)和图10(b)分别为不同制动工况组合下的应力随时间变化曲线和应力应变响应曲线。可以看到,由于初次制动为紧急制动和坡道制动时产生了残余应力,第二次制动时的周向应力先由拉变压、后由压变拉,残余应力会使后续制动过程中制动盘应力应变响应偏向受拉状态;当初次制动没有残余应力产生时,第二次制动的应力随时间变化曲线不会受到第一次制动的影响。

图10 不同制动组合工况应力曲线及应力应变响应曲线

为了实现定量对比,表4 给出了不同制动工况组合下的热机耦合特征响应参数。可以看到,第一次制动产生的残余应力主要影响第二次制动时的径向和周向响应状态;当第二次制动没有新的残余应力产生且初始残余应力较高时,径向应力变化范围略微降低,周向应力变化范围升高。

表4 不同制动组合工况计算结果 MPa

通过上述分析可以发现,多因素共同作用导致制动盘的热机耦合响应状态较为复杂(图11),制动盘残余应力的大小主要取决于温度和热应力峰值的高低,也受到温度分布、温度变化速率和制动盘结构的影响。

图11 制动盘热机耦合响应状态分析示意图

3 结论

1)制动盘热机耦合响应主要沿周向方向,从实施制动到散热结束,制动盘先受压后受拉;紧急制动和坡道制动产生的残余应力会降低径向应力变化范围、增大周向应力变化范围,使制动盘受力状态偏向于受拉状态。

2)制动盘残余应力峰值与温度峰值同时出现,残余应力的大小取决于温度的高低、分布、变化速率,同时也受制动盘结构的影响。制动盘应力和温度的最高点出现在平均摩擦半径偏向圆心位置,向内外两侧逐渐降低且制动盘结构的特点导致内测的应力和温度幅值略高于外侧。

3)增大制动盘摩擦接触面积并使其均匀受热,是降低制动盘表面温差、改善其温度分布、降低制动盘面残余应力、提高制动盘服役寿命的有效方法。