大型磷铵装置尾气污染物深度净化治理技术研究与应用

2022-05-17张远文

张远文

(云南天安化工有限公司,云南 安宁 650300)

1 尾气污染物深度治理的意义和必要性

自21世纪以来,国内磷复肥行业产能和规模不断扩大,相继建成了一批年产30~60万吨的大型磷酸二铵装置。这些装置的尾气排放量在(20~40)万m3/h,其中的污染物主要有粉尘颗粒物、氟化物、氨、二氧化碳和大量水蒸汽,执行GB16297-1996标准[1]。设计时,受当时污染物排放标准和环境保护意识的局限,尾气净化技术和设施相对落后,在运行过程中,尾气基本能达标排放,但异常情况下偶有超标现象。随着国家对环境保护的高度重视,对污染物排放指标限额标准要求大幅度提高,对工矿企业的污染物排放要求更加严格。按即将执行的《无机化学工业染物排放标准》(GB31573-2015),实现尾气达标排放有较大差距和难度。要实现尾气达标排放尾气污染物深度治理势在必行。天安化有限公司Ⅱ期60万t/a磷酸二铵装置于2007年建成投产,为国内第一批大型磷铵国产化示范项目。为响应国家相关法律法规、标准要求,公司决定对磷铵装置尾气实施深度治理,治理项目于2019年4月进行初步设计,7月完成项目施工并进行投运。经运行性能考核验证,达到了预期效果。

2 装置生产工艺及尾气处理现状

2.1 装置生产工艺

磷铵装置采用“双管反”生产工艺,其生产工艺流程如图1所示。

图1 装置生产工艺流程框图

2.2 尾气处理工艺

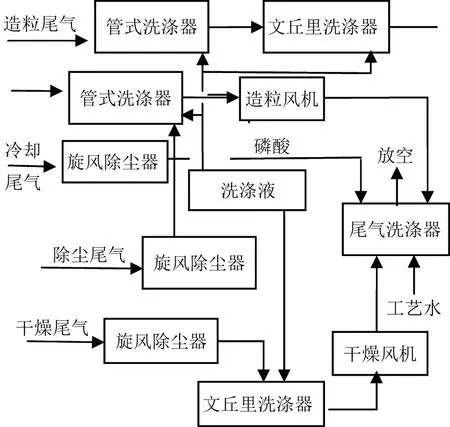

装置原设计的尾气处理工艺采用磷酸和工艺水洗涤方式进行处理,其流程如图2。

图2 尾气处理工艺流程框图

图2 尾气处理工艺流程框图

2.3 尾气排放现状

2.3.1 尾气排放量

装置尾气由造粒尾气、干燥尾气、流化床冷却尾气、除尘尾气四部分组成,四股尾气均采用洗涤净化,最终汇集于尾气洗涤器,由尾气洗涤器塔体顶部排气筒放空,各部分尾气实测风量如表1。

表1 装置尾气组成及各部分风量

2.3.2 各监测点尾气基础数据

各监测点尾气的基础数据见表2。

表2 治理前尾气监测基础数据[2]

2.3.3 现状分析

1)由于尾气洗涤净化系统采用磷酸吸收尾气中的大量中和造粒机逸出的气氨,发生氨酸中和反应,同时放出大量反应热。而磷酸中含有1.6%左右的氟,基本以氟硅酸形式存在。当氨和磷酸中和反应时,释放大量热量,加之吸收了从造粒机释放出来的大量的蒸汽中的热量,洗涤液的温度上升至 80 ℃ 以上,使氟硅酸受热分解,释放出SiF4和HF气体。

尾气中的氟化物含量增加,所以排放尾气中的氟化物含量较高。虽然,吸收氨的效果较为明显,但尾气颗粒物、氟化物含量排放指标未达到国家现行《大气污染物综合排放标准》(GB16297-1996)的要求。

2) 由于造粒和尾气洗涤过程中发生了氨酸的中和反应,同时释放出大量反应热,这些热量使磷酸和洗涤液中的水份大量蒸发,形成的水蒸汽从尾气排放口排放到大气中,在装置正常生产时,可直观看到尾气排气筒排放口大股的白烟羽,造成视觉污染,影响企业的社会形象。

3 项目的目标和任务

1)尾气深度治理后,尾气中的污染物质量浓度达到以下指标:

颗粒物≤30 mg/m3;氟化物≤6 mg/m3;氨<50 mg/m3。

2) 基本消除尾气排放烟囱的白色烟羽。

4 尾气治理工艺技术原理

本项目装置尾气主要治理对象为:颗粒物、氟化物、氨,并消除或改善尾气排放时的白色烟羽视觉污染。

4.1 尾气除尘工艺技术

目前,在化工行业尾气除尘方法通常采用洗涤净化法、电除尘法、布袋除尘法等。

1) 洗涤净化法

利用颗粒物可溶于水,或利用水对颗粒物的粘附、拖带作用,将尾气中游离状颗粒物捕集下来。洗涤净化法采用的方式主要有:文丘里洗涤、塔式喷淋洗涤、管道喷淋洗涤等。

2)电除尘法

电除尘器采用高压静电电晕场,先通过阴极线放电,使经过电除尘器的尾气颗粒物带荷电,带负电颗粒物通过阳极管时由电场作用吸附在阳极管上,从而达到消除尾气中颗粒物的目的。电除尘器分为干式电除尘器和湿式电除尘器,可用于处理湿度小的尾气和湿度大的尾气。

3)布袋除尘法

含尘尾气通过布袋除尘器时,颗粒物由除尘器内的布袋拦截下来,从而达到消除尾气中颗粒物的目的。布袋除尘法一般用于处理湿度小、干燥的尾气。

4.2 氟化物脱除工艺技术

尾气氟化物可分为气相氟化物(气氟)、颗粒氟化物(尘氟)、及尾气中夹带的液相(雾滴)氟化物。气相氟化物脱除方法主要为洗涤法,洗涤法通常采用大量溶液或水进行洗涤,使气氟由气相转移到液相,与洗液中的钙质反应,形成氟化钙(CaF2)的不溶物,达到吸收气氟的目的;颗粒氟化物脱除方法主要为除尘法;液相(雾滴)氟化物脱除方法主要为洗涤法及除雾法。

4.3 尾气氨脱除工艺技术

目前,尾气内氨的脱除主要采用洗涤吸收法,包括酸洗和水洗。水洗脱氨的洗涤吸收率受吸氨水温、氨溶液浓度的影响,洗涤吸收效果有限,所以对于尾气洗涤要求氨洗涤吸收率高的,大都采用酸洗工艺。酸碱中和,直接打破氨溶液形成的表面分压平衡,大幅提高氨的吸收率。

4.4 改善尾气白色烟羽视觉效果技术

1) 脱除尾气中杂质可有效改善尾气拖尾现象。根据相关资料记载,细小颗粒物、氨、氟化物、水气等在气体中混合易形成气溶胶,造成排放尾气拖尾现象。

2)有效降低尾气内的含水量,并在排放末端加热尾气,排放时远离尾气水蒸气露点,有效消除白色烟羽现象。

5 工艺技术方案的研究和论证

5.1 利用新型冷却器,减少尾气风量和污染物数量

在磷酸二铵生产过程中,磷酸二铵经造粒、干燥、筛分后,粒状DAP需进行冷却。传统的粒状物料冷却设备有,转筒冷却机和流化床冷却机。目前,由于流化床冷却机的密闭性大大优于转筒冷却机,我国磷铵行业大都采用流化床冷却机对固体磷铵进行冷却。转筒冷却机、流化床冷却机均采用生产环境空气作为冷却介质,与热磷铵物料进行直接接触式热交换,需要较大风量才能达到冷却效果,从而产生大量含粉尘及其他污染物的冷却尾气。

本项目采用固体粒(粉)状物料水冷却技术,即采用新型水冷却器对筛分后的DAP颗粒进行冷却。新型水冷却器为密闭设备,为防止设备结垢,冷却水采用脱盐水。冷却水通过板式换热器在水冷却器内对DAP颗粒进行冷却,出产品冷却器的冷却水温上升。通过新增板式换热器与来自硫酸装置脱盐水循环冷却塔的大量冷却水进行间接热交换,温度下降后又进入产品冷却器对产品进行冷却,产品冷却脱盐水和热交换用水循环使用。

装置在高峰时段的产品流量达 120 t/h,新型水冷器按此负荷进行设计选型,进水冷器产品温度为 80 ℃,出口温度≤45 ℃;冷却水进水温度 30 ℃(为防止冷却器内壁结露,应远离结露温度点),冷却回水温度 60 ℃。因产品停留时间足够长,所以进产品冷却器脱盐水量可按下式计算:

V×1000×4.2×ΔT1=120×1000×1.426 kJ(产品比热)×ΔT2

V=47.5 m3/h

出产品冷却器的冷却水,进入两台换热面积为2×115 m2的板式换热器,与来自硫酸装置脱盐水站的脱盐水进行热交换达到进产品冷却器温度指标。脱盐水量可根据产品冷却水出口温度进行调节。

在产品冷却过程中,向水冷却器内鼓入少量(5000 m3/h)环境空气,均化水冷却器内的冷热分布,提高换热效率,鼓入的空气形成热风进入新增布袋除尘器进入除尘处理。产品冷却器利用DAP颗粒由于垂直位差具有一定的流动性的特点,主体设备外形为垂直方柱形,由顶部进料,底部出料,利用颗粒物自重在水冷却器内进行物料传递。设备底部设置铰链门式下料仓,采用气动执行机构通过物位计控制下料量,以保证水冷却器的稳定运行。

与流化床冷却机相比,新型产品水冷器减去了3台 180 kW 鼓风机和1台 110 kW 引风机。由于新型水冷却器替代流化床冷却系统,冷却尾气量由 101471 m3/h 降至 5000 m3/h,致原洗涤系统尾气量再减少 96471 m3/h。根据表2中的含尘浓度计算减少了 3.6 kg/h 的尘量,原洗涤净化系统负荷大为降低,原洗涤系统净化效率将得到有效提升,具有显著的节能减排效果。

5.2 项目实施方案

在对装置尾气各组成部分的气量、污染物浓度和温湿度进行实测调查后,将装置磷铵尾气分为含湿尾气(需经洗涤净化除氨、除氟的尾气)和干尾气(含湿量较低,氨、气氟含量较低的尾气)。湿尾气有造粒尾气、干燥尾气和并入湿尾气处理系统的小量的产品冷却尾气,干尾气为除尘尾气。

从表2中可看出,干尾气主要污染物为粉尘,其中氨、气氟含量较低,湿度较低,除尘尾气由原洗涤系统分出,改为干法处理。干尾气处理核心设备为袋式除尘器,袋式除尘器是一种干式滤尘装置,它适用于捕集细小、干燥、非纤维性粉尘。滤袋采用纺织的滤布或非纺织的毡制成,利用纤维织物的过滤作用对含尘气体进行过滤。当含尘气体进入袋式除尘器后,颗粒大、比重大的粉尘,由于重力的作用沉降下来,落入灰斗,含有较细小粉尘的气体在通过滤料时,粉尘被阻留,使气体得到净化。

由于采用水冷却器替代流化床冷却系统,以及干湿尾气分开治理,在进入新增湿尾气处理系统前,湿尾气相关参数与原系统处理尾气比较,发生了以下变化:

1)尾气数量大幅减少

除尘尾气由原洗涤系统分出,改为干法处理,致原洗涤系统尾气量减少 50000 m3/h;新型产品水冷却器替代流化床冷却系统,冷却尾气量由 101471 m3/h 降至 5000 m3/h,致原洗涤系统尾气量再减少 96471 m3/h。从表2中可看出,原洗涤净化系统湿尾气处理量由 352302 m3/h,降至 194692 m3/h,经尾气洗涤器洗涤后,湿尾气风量为 206328 m3/h(洗涤蒸发部分水蒸气量),原洗涤净化系统负荷大为降低,净化效率将得到有效提升。

2)湿尾气温度的含湿量将升高

由于原产品流化床冷却尾气、除尘尾气温度较低,含湿量小,分别为 59 ℃/3.1%和 55 ℃/2.9%,对系统尾气有一定的冷却作用。技改后原尾气洗涤系统由于没有干尾气混入(仅有 5000 m3/h 冷却尾气混入,且温度为 80 ℃),造粒、干燥尾气进进尾气洗涤器的温度升高到 61.5 ℃,湿度也随之增加。

3)湿尾气污染物浓度变化

原造粒尾气中由于除尘尾气的弃除,风量降低,经过文丘里洗涤器喉管段的流速会降低,使文丘里洗涤器的洗涤效果变差,因此,造粒尾气中的污染物浓度基本不变。

干燥尾气的风量基本不变,其污染物浓度变化也不大。

由于产品冷却尾气量降低了95%,并除去了除尘尾气,原尾气洗涤器处理气量降低了40%以上,尾气效率将提高,尾气污染因子含量将有所降低。其中,颗粒物含量由 167 mg/m3,降至 140 mg/m3,气氟含量由 9.8 mg/m3降至 7.2 mg/m3,尘氟含量由 26 mg/m3降至 22.1 mg/m3,氨含量由 80 mg/m3降至 60 mg/m3。

造粒尾气、干燥尾气及少量冷却尾气经原酸洗净化系统处理后,引入新增湿尾气处理系统。湿尾气气量为 206328 m3/h(工况风 307417 m3/h),温度 61.5 ℃,含湿量16.2%。首先进入管式洗涤器进行洗涤,因尾气温度较高(61.5 ℃),而新增管式洗涤器具有洗涤净化和冷却的作用,尾气洗涤冷却用水利用装置界区外闲置的循环冷却水塔提供,其冷却风量有较大富余并可调节,供水温度按 25 ℃,回水温度按 35 ℃ 计,尾气循环洗涤冷却上水量 800 m3/h,来源于公司中水管网。由于尾气经洗涤冷却,部分气相水凝结为液相水,装置原尾气洗涤用水从循环洗涤冷却水中取出替代工艺水,平均用量为15~20 m3/h,用量远大于气相冷凝水量,冷却循环水量在循环洗涤过程中呈减少趋势,减少的量定期从中水管网中补充,确保了冷却循环水质和量的稳定。尾气经冷却洗涤后,除去尾气中的氨、气氟,同时可除去部分颗粒物、尘氟,湿尾气颗粒物含量为 110 mg/m3,尘氟含量为 16.58 mg/m3,气氟含量为 1.80 mg/m3(总氟 18.38 mg/m3),氨含量为 30.0 mg/m3,温度 54 ℃,含湿量12.16%(同时夹带水雾、水沫)。

尾气经洗涤冷却后,部分气相水凝结为液相水,因此进入湿式静电除尘器的尾气量减为 191115 m3/h(工况风量 281323 m3/h,设计按 300000 m3/h 考虑),湿式静电除尘器可将尾气中的颗粒物及尘氟除去90%,雾状水除去95%(溶于雾状水中的氨、气氟按尾气中含量的1%考虑),则经湿电系统处理后的尾气中颗粒物含量为 11.0 mg/m3,尘氟含量为 1.66 mg/m3,气氟含量为 1.78 mg/m3(总氟 3.44 mg/m3),氨含量为 29.7 mg/m3,温度 54 ℃,含湿量12.16%。

湿电除尘器采用在线喷洗方案,以解决冲洗时湿电除尘器需停止运行,造成冲洗时段尾气排放不达标的问题,以及阳极结构的定期清理繁琐问题。喷洗水来自公司中水系统,喷洗水连续进入湿电除尘器,喷洗水量 15 m3/h,喷洗下水及雾状凝结水由湿电除尘器底部排水口排入尾气洗涤器下部水槽,并与洗涤冷却下水一道,经回水泵打至循环冷却水站。

原除尘尾气(干尾气)进入袋式除尘器气量为 80774 m3/h(50000 m3/h),颗粒物含量为 1310 mg/m3,尘氟含量为 30 mg/m3,气氟含量为 1.57 mg/m3(总氟 31.57 mg/m3),氨含量为 200 mg/m3,温度 55 ℃,含湿量2.9%。袋式除尘器处理干尾气中的粉尘及尘氟除去率按98%计,则干尾气经袋式除尘器处理后的颗粒物含量为 26.2 mg/m3,尘氟含量为 0.6 mg/m3,气氟含量为 1.57 mg/m3(总氟含量为 2.17 mg/m3),氨含量为 200 mg/m3, 温度 55 ℃,含湿量2.9%。

经除尘后的除尘尾气分 20000 m3/h 去热风炉烟气配风,为消除排放尾气烟羽,剩余 30000 m3/h 与 70000 m3/h 环境空气(共 100000 m3/h)一道由通过蒸汽加热器至加热升温至 95 ℃。环境空气按冬天气温考虑(-3 ℃),蒸汽加热器面积 1356 m2,设计按 1400 m2考虑,冬季(按-3 ℃)蒸汽耗量 6.1 t/h。

除尘尾气与环境空气混合后,颗粒物含量为 7.86 mg/m3,尘氟含量为 0.18 mg/m3,气氟含量为 0.53 mg/m3(总氟含量为 0.71 mg/m3),氨含量为 60 mg/m3,含湿量为1.35%。

干尾气、湿尾气混合后,尾气颗粒物含量为 9.92 mg/m3, 尘氟含量为 1.15 mg/m3,气氟含量为 1.35 mg/m3(总氟 2.50 mg/m3),氨含量为 40.18 mg/m3,温度 65 ℃,含湿量8.42%。该含湿量相当于 48 ℃ 下饱和含湿量,即高出露点温度 17 ℃,即使在热损导致温度下降,也不会产生大白烟现象。

6 工艺流程

本项目尾气治理系统包括:DAP颗粒水冷却系统(替代流化床冷却系统)、尾气冷却洗涤系统和电除雾系统(湿尾气处理系统)、袋式除尘和蒸汽加热系统(干尾气处理系统)、及循环冷却水系统(利旧)。

干燥、筛分后的DAP颗粒经带式输送机送入新型水冷却器,冷却后DAP颗粒从水冷却器底部排至斗提机,将DAP颗粒送至原包裹机进行油包裹。风机将环境空气送入冷却机下部,均化水冷却器内的冷热分布,加大DAP颗粒与换热板间的换热效率,热空气由水冷却器内顶部排除,送入原洗涤净化系统处理。DAP颗粒冷却用水来自硫酸装置脱盐水站,与产品换热后的冷却出水通过外部板式换热器与同样来自硫酸装置脱盐水上水进行间接热交换后返回产品冷却器。

造粒尾气、干燥尾气及少量冷却尾气汇合后,尾气经过原洗涤净化系统酸洗净化,由原尾气洗涤器塔体顶部引入新增湿尾气净化系统。湿尾气经管式洗涤器用来自冷却循环水站的中水进行冷却洗涤,冷却洗涤后进一步除去湿尾气中的氨、气氟,同时也除去部分粉尘和尘氟。湿尾气经冷却洗涤后,进入湿式静电除尘器进行尾气高效净化处理后,送往排气筒。

湿式静电除尘器采用在线喷洗方案,喷洗水来自公司中水系统。

尾气冷却洗涤用水来之利旧的循环冷却水站。冷却洗涤下水、湿电除尘器喷洗下水、尾气凝结水汇于新增洗涤器底部水槽,通过回水泵打回循环冷却水站或取出部分供原洗涤系统使用。

除尘尾气由于含湿量低,直接送入袋式除尘器进行除尘净化处理,除去干尾气内的颗粒物和尘氟。经袋式除尘后的干尾气部分,引至热风炉干燥烟气配风,剩余部分与一定量环境空气由引风机送至蒸汽加热器加热升温,再与湿尾气混合后经气筒排入大气。具体工艺流程图如图3所示。

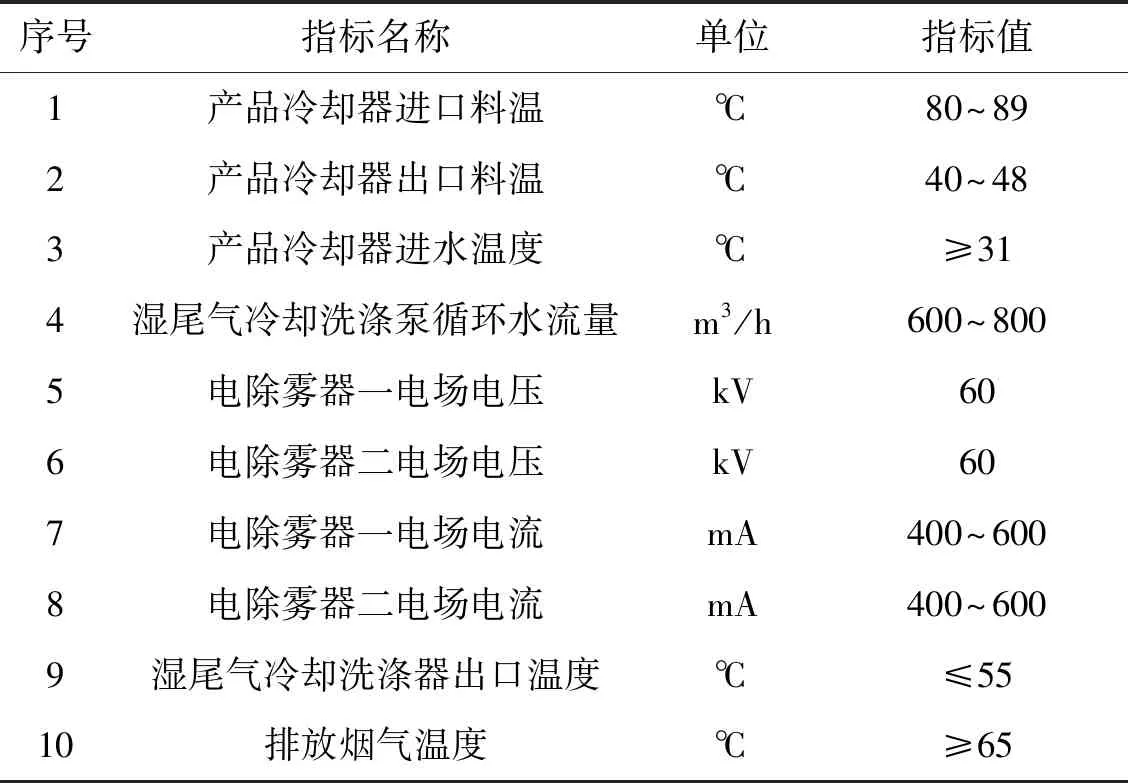

7 工艺控制参数

主要的工艺参数见表3。

表3 磷铵尾气治理项目主要工艺控制参数

8 实施效果的验证

8.1 污染物排放情况

该项目于2019年7月10 日竣工投入使用,项目投运后,对项目的运行效果评价,由监理单位委托第三方监测机构对尾气中的污染物浓度进行实测,具体监测结果如表4所示。

从表4中可看出,尾气深度治理实施之前,颗粒物浓度为 129 mg/m3,经新增管式洗涤器冷却洗涤后降至 85.51 mg/m3,经电除雾器处理后降至 17.9 mg/m3,经加热混合稀释降至 7.1 mg/m3排放;从表4中可看出尾气中的污染物氟化物的主要成份是尘氟,经尾气深度治理设施处理后由 91.1 mg/m3降至 0.71 mg/m3;从末端洗涤器出口到湿电除雾器进口的污染物浓度变化来看,增设的尾气冷却洗涤塔降温、除尘、除氟效果明显;从湿电除雾器进出口污染物浓度和气体流量来看,颗粒物从 85.51 mg/m3降至 17.9 mg/m3,气体流量由 157901 m3/h 降至 135604 m3/h,由此可见,湿电除雾器的除尘、除雾效果显著。

表4 尾气深度治理监测数据

8.2 烟囱消雾除白效果评价

尾气经洗涤冷却、电除雾器和布袋除尘器除尘除雾处理后,再经加热后排放,烟囱出口看不见白色烟雾,烟囱除白效果很好,正常生产过程中基本看不见有白色烟雾排放。

9 研究结论

1)本技术的应用符合国家相关法律法规,符合国家十三五发展规划要求,符合国家环保政策精神。2)本技术是大型磷铵装置尾气综合治理改造技术,技术应用目的是为了使磷铵装置尾气污染物排放各项指标大幅度降低,并优于现行《大气污染物综合排放标准》(GB16297-1996)要求,改善排放烟气视觉效果。3)本技术采用的工艺技术合理、先进、可靠,保证了尾气深度治理预期效果的实现。4)本技术流程短,工艺简捷,容易掌握操控。5)本技术采用设备高效,节能,可节省运行成本。6)本技术用地少,解决了企业空闲场地少的困难。7)技术建成后,磷铵装置尾气排放指标分别为≤30 mg/m3、ρ(NH3)≤50 mg/m3、ρ(氟化物)≤6 mg/m3,实现超低排放。同时白烟拖尾现象基本消除,尾气排放视觉效果明显改善。8)本技术具有良好的环保效益和社会效益。9)为保证尾气排放指标,符合当地环保检测部门及相关部门要求,使企业生产顺利进行,本技术具有较好应用前景。