500kW电加热器的建模与传热模拟研究

2022-05-16刘卫东

刘卫东 左 炀 谭 帅

(1.重庆化工设计研究院有限公司成都分公司,四川成都,610065;2.四川大学化学工程学院,四川成都,610065)

计算流体动力学(Computational Fluid Dynamics)简称CFD,是一种使用计算机计算技术模拟复杂真实流体工况,完成流体动力学与热力学计算与预测,获得不同流体的运动与传质传热规律的方法,利用CFD的方法可以模拟和解决一些复杂的工程问题。计算流体动力学的核心思想是基于有限元的方法把无限的连续变量转化为有限的离散变量模型,即将时间与空间上连续的物理量用离散的变量集合来表示。各离散变量集合间并非无关,而是基于某些规律与逻辑存在相应的数学关系,这些规律包括流体运动规律、质量守恒、动量守恒、能量守恒和附加的各种模型方程等等。将各离散变量集合的数学关系用代数方程组表示并编制为计算机运行程序,利用计算机超强数值运算能力求解方程组,即可得到特定边界条件下的各离散变量的近似值。离散变量在一定程度上能够反映真实连续变量的分布变化情况。

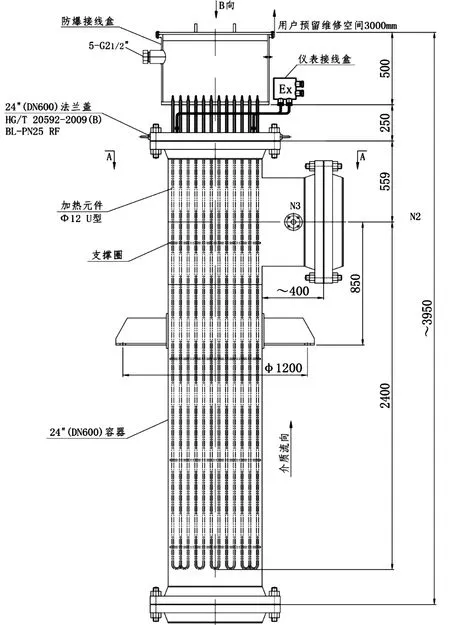

由于CFD方法能获得流场和热量分布的详细信息,因此近20年来,CFD技术己被广泛应用于各类温度场与流畅动态模拟与相关设备设计[2-4]。CFD方法是目前应用最广,最为理想的换热器温度分布、出口温度以及冷热流体流动状况的预测手段。本研究拟采用CFD模型对某一煤气电加热器进行温度场模拟(如图1所示),以研究流体在加热状态下的温度分布。通过电加热器的模型构建、网格划分、流场模拟计算等手段,最终获得了换热器出口流体温度分布,结果显示经过电加热器后气体出口温度分布均匀,出口温度达到工艺要求。

1 工艺参数与模型构建

1.1 工艺参数

电加热器结构如图1所示,加热功率为500kW,加热器电热管功率密度为2.9 W/cm2(29000W/m2),横截面加热管共计180根,均匀分布。待加热介质组分为:60%—70% CO、15%—20% CO2、2%—6% H2、7%—10% N2,水分饱和;微量杂质:苯≤15ppm、萘≤5ppm、焦油≤3ppm、硫化氢≤10ppm、氢氰酸≤10ppm;流量约为40000Nm3/h,加热器工作压力为0.65MPa,气体进口温度为250℃;加热介质分子量为29.49,比定压热容为1.112kJ/kg·K,密度为5.010kg/m3,导热率为0.04302W/m·K,粘度为0.02664cp;工艺要求流体出口温度为535k,且分布均匀。

图1 电加热器结构图

1.2 流程模型

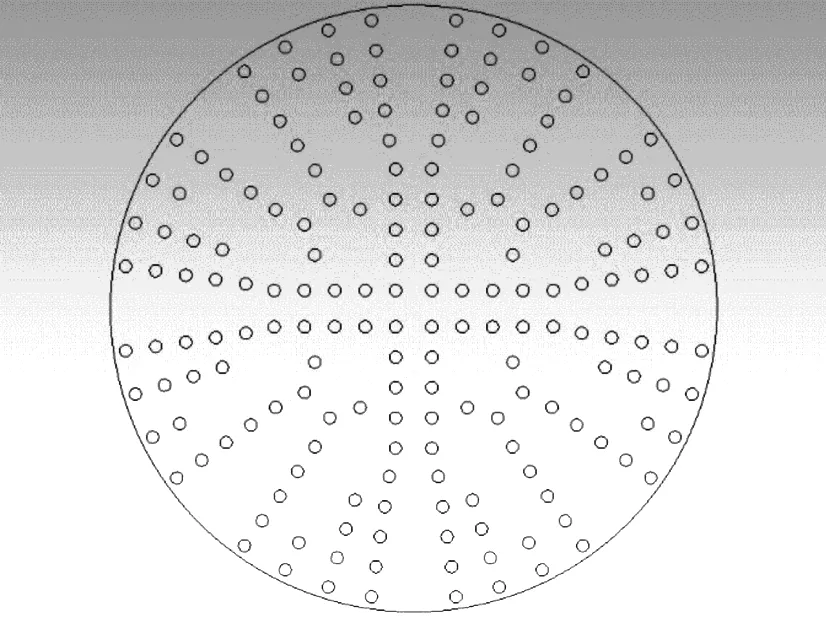

电加热器的加热管分布如图2所示。流体在电加热器流动过程中应当遵守物理学规律,即满足质量守恒、动量守恒和能量守恒三大定律。流体在电加热器复杂几何条件下的流动一般为湍流状态[5],因此本研究采用最为广泛的k-ε湍流模型对室内气流流动情况进行三维、不定常和不可压缩的湍流气流流动的数值模拟。

图2 加热器布管图

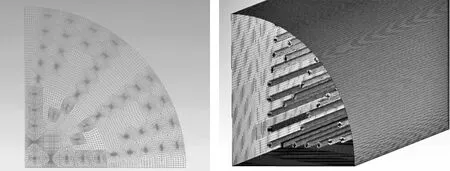

1.3 网格划分

采用ANSYS ICEM作为前处理软件对计算域进行网格划分。高质量的网格是实现数值模拟成功的重要条件,过细或者过粗的网格都是应该避免的。为了保证得到高质量的网格,本课题空间的离散采用的是混合六面体的网格。鉴于模型的对称性,可以取一半作为计算域计算,即可得到整个加热器的结果。将使用SpaceClaim构建的三维模型导入到ICEM CFD中,因模型过于复杂,最终选择使用结构化网格手动划分网格,加热器内部横截面网格划分如图3左所示,分段网格合并后加热器内部加热管网格划分如图3右所示。最终结构化网格的网格数量为4611792。

图3 加热器内部横截面网格划分(左)与加热器内部加热管网格划分(右)

1.4 边界条件设置

本次计算采用ANSYS Flunet 19作为解算器。在Fluent中较为常见的边界条件有速度进口、质量进口和压力出口等。本模型中,介质进口被设置为速度进口,介质出口则设置为压力出口,加热管被设置为加热壁面,而加热器壳体则被设置为绝热壁面。根据流体的物性参数、电加热器的实际工作状态和边界条件均设置。

2 计算结果

2.1 加热器温度场情况

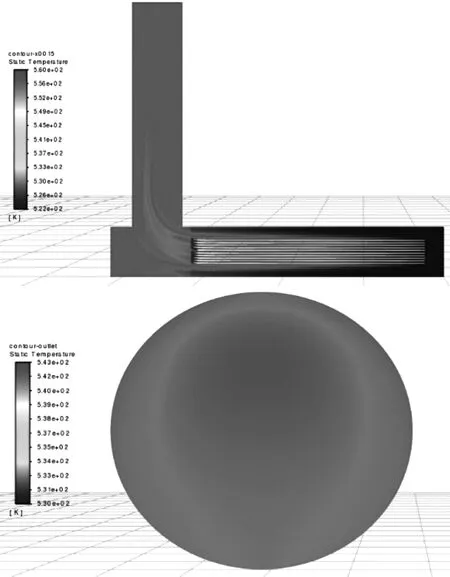

为了得到稳定流动区域,特延长了出口长度(T型管径5倍长度),以保证计算时不出现回流区域。根据加热器结构图可知,出口段长度为400mm。因此经过模拟计算后以400mm处的流动截面的温度分布情况作为实际出口温度。加热段剖面温度场和出口处的温度场分布,如图4所示。

图4 加热段剖面(加热管)温度场(上)和出口段横截面温度云图(下)

由图4可以看出:加热介质在流经加热管时,被加热得并不够均匀,仅在加热管附近有较好的加热效果,这可能是由于气体流速过快和导热率低导致的。加热介质进入到加热器后半段后,整体温度提升的同时,其被加热的均匀度也有很大的提升。出口段400mm长度横截面的温度场分布更加均匀,表明加热器的T型出口设置对于提高温度的均匀度有较为明显的作用。出口温度的面积加权平均温度或者质量加权平均温度分别为539.21K和539.19K,表明所选加热器满足工艺要求。经过现场运行,实际气体出口温度与模拟结果基本一致。

3 结论

根据电加热器实际结构完成三维建模,并在三维模型的基础上简化得到了计算模型,采用了结构化六面体网格。采用Ansys Fluent 19作为解算器对加热器内部的气体流动和能量传递进行了数值模拟,计算得到了加热器出口的温度场情况。计算结果表明出口介质的温度分布较为均匀,且出口温度满足工艺要求,表明所选电加热器符合实际需求。尽管出口温度满足要求,但模拟结果同样显示由于加热介质的流速快、导热率低,电加热管对加热介质的加热效果有限,且主要加热效果集中在加热管管壁附近。而整个加热介质温度的提升主要靠加热介质流动方向的转变,这种情况下,设置T型出口是必要的,通过T型出口气体得到充分混合,温度也传导得更加均匀。