复杂艰险条件下钢混组合桥梁设计应用

2022-05-13龚臻李翠平雷洛

龚臻, 李翠平, 雷洛

(1.四川省公路规划勘察设计研究有限公司, 四川 成都 610041; 2.中铁二院工程集团有限责任公司, 四川 成都 610031)

汶川至马尔康高速公路是《国家公路网规划》中“上海—成都”(G42)“成都—昌都” (G4 217)中的重要路段,是“5·12汶川地震”灾后恢复重建通往重灾区的高质量生命线。路线起于汶川县城南凤坪坝,经理县、穿鹧鸪山,止于阿坝州首府马尔康市。采用双向四车道高速公路技术标准,路线全长172 km,共设置桥梁121座/长52 km,隧道32座/长96 km,桥隧比86.5%。

项目地处青藏高原东缘与四川盆地西北边缘交错接触带,沿线海拔从1 320 m上升至3 225 m。具有“极其复杂的地形、极其复杂的地质、极其复杂的气候、极其复杂的生态条件、极其复杂艰巨的工程建设”特点。

1 概述

1.1 狮子坪库区段总体方案简介

汶马高速C14~C16合同段位于狮子坪库区影响范围内,路线长度约14 km,为全线最为复杂的路段。该处位于杂谷脑河中游地段,相对高差一般为1 000~1 500 m,以构造侵蚀深切割的高山地貌类型为主。杂谷脑河发源于鹧鸪山南麓,为岷江一级支流,河谷呈V字形,两岸基本对称。狮子坪电站座落于此,该电站是杂谷脑河梯级开发的龙头水电站,库容1.33亿m3,装机容量195 MW。

既有G317国道位于电站库区右岸,沿山腰布线,由九架棚大桥、九架棚隧道和部分明线组成。高速公路布设于狮子坪电站库区左岸,由狮子坪1号隧道(长6 657 m)、狮子坝大桥(长406 m)和狮子坪2号隧道(长6 958 m)组成,如图1所示。狮子坪水库横亘在G317和汶马高速之间,水面宽度210~320 m,蓄水位2 460~2 540 m,消落高差约80 m,库区不能通航,现状G317和拟建高速公路间无道路连通,交通条件十分不便。

按现有条件,若狮子坪1号隧道从进口端,狮子坪2号隧道从出口端都向狮子坝大桥单向掘进,所需要时间分别是85个月和74个月,将导致汶马高速批复工期无法实现。经研究后决定从对岸的G317开始修建便道,设一座353 m长的索道桥跨越狮子坪水库,在水库左岸展线升坡至汶马高速狮子坝大桥桥位处,如图2所示。便道建成后,在修建狮子坝大桥的同时,可对狮子坪1、2号隧道实施双向掘进,工期分别缩短至54个月和49个月,工期目标可以实现。

1.2 狮子坝大桥简介

桥位处路线设计标高与地面高差普遍大于20 m,桥位处地表覆盖层以崩坡积层、冲洪积层的碎角砾土和块碎石土为主,厚度20~40 m,下伏变质砂岩、千枚岩。桥位区场地地震动峰值加速度为0.15g,地震动反应谱特征周期为0.40 s。对1号隧道出口的牌坊沟泥石流进行了专项水文计算,峰值流量Q1/100=116 m3/s,沟床冲刷深度为3.16 m。

图1 狮子坪库区段路线平面图

图2 狮子坪库区便道和索道桥

最高达到40 m,地形起伏大,横坡陡峻,天然坡度55°~80°,路线在1号隧道出口处要跨越牌坊沟泥石流,综合以上因素,该段明线不能设置路基,只能采用桥梁通过。狮子坝大桥左线桥长406 m,右线桥长254 m。

2 桥型构思及方案比选

桥位处于狮子坪库区左岸,横坡陡,地质条件较差,属于典型的斜坡桥梁。狮子坪1号、2号隧道的洞碴都需要通过便道运输到水库对岸G317一侧的弃土场,而受地形限制,施工便道修建极其困难,在平面上和桥梁位置重叠,只有利用桥下空间辗转布设,如图3所示。

针对这些特点,桥型方案选择主要从以下几个方面构思:

(1) 所选桥型尽量减小对运输通道的干扰,避免通行受阻而延误工期。

图3 狮子坝大桥桥位地形地貌和施工现场图

(2) 尽量减小基础和下部施工对斜坡的影响,不诱发次生灾害。

(3) 选择工艺简单,施工快速的结构形式,降低施工难度。

根据该桥复杂的建设条件和紧迫的工期要求,初步设计阶段进行了多种桥型方案比选。斜拉桥方案,桥位处于圆曲线,若为了满足线形而按曲线设计,将导致结构受力和施工都异常复杂,若按直线包络曲线设计,桥宽将增加4.15 m,造价增加较多;悬浇连续刚构或连续梁适应路线线形较好,但主墩承台侵占桥下便道,对材料运输和隧道出碴干扰很大,影响工期;若采用搭架现浇中等跨度的连续梁,支架同样也会占据桥下便道。在确保结构受力满足要求的前提下,经比较,选择跨径都为40 m的预应力混凝土T梁和钢板混凝土组合梁两个方案进行详细比选,左线桥为(4×40+3×40+3×40) m共3联,右线桥为(3×40+3×40) m共2联。

2.1 与隧道施工的协调性

预制T梁需要一处预制场和存梁场,钢板组合梁也需要一处钢结构拼装场,受地形地质条件限制,只有利用隧道洞内空间进行桥梁结构的预制和拼装。由于空间狭小(可利用建筑限界7.5 m×5.0 m),不论是T梁的预制和存放,还是钢梁的拼装,都与隧道施工发生干扰。经测算,40 mT梁高2.5 m,单片吊装重量约115 t,需要的洞内长度为315 m,钢板梁高1.95 m,单片吊装重量约47 t,需要的洞内长度155 m,另外,预制T梁存在钢筋绑扎、混凝土浇筑、张拉钢束、养生等工序,钢板梁只需要拼装一道工序,综合来看,T梁方案对隧道施工影响较大。

2.2 抗震和下部结构设计

桥位区地震动峰值加速度为0.15g,采用轻型化的上部结构对抗震设计更为有利。通过抗震分析,单孔预制T梁加二期恒载的重量是782 t,对最大墩高40 m的桥墩,需采用5.0 m×2.2 m的空心薄壁墩,7.2 m×6.5 m×2.5 m承台+4根直径1.5 m桩基,由于尺寸较大,桥墩和基础施工将开挖边坡和占用桥下便道,引发次生地质灾害。而单孔钢板组合梁加二期恒载的重量是451 t,同样对40 m高的桥墩,可采用直径2.0 m柱+2.2 m桩的双柱式圆墩,桥墩和基础几乎不与边坡和便道发生关系,一方面可加快施工进度,另一方面可节约造价(图4)。

图4 预应力混凝土T梁和钢混组合梁方案剖面图(单位:cm)

2.3 施工难度与工期

预制T梁属于常规工艺,具有受力明确、操作简单的优点,已大规模应用。T梁的制作和存放只能在隧道洞内进行,龙门吊和架桥机都需要特殊制造,钢筋加工和混凝土拌和需要在水库对岸的G317一侧进行,制作一片T梁所花费的时间和人工都比常规条件下要多,工效较低。制梁的同时要保证隧道施工车辆正常通行,相互干扰多,施工组织难度大。T梁方案只能按照索道桥→便道→主线隧道开挖→隧道内建梁场(约315 m长)→制梁→存梁→架梁的顺序流水作业,不能多个工序平行作业,从修建便道到架梁完成所需时间26个月,工期较长。

与T梁混凝土结构相比,钢结构的制造和拼装对加工工艺和精度要求较高,施工难度有所增加。按照便道的转弯半径和纵坡,将钢梁纵向分为5段,在工厂内分段匹配制造,运到现场后只需进行拼装,桥面板设计为钢混组合桥面板,桥面系施工时不需模板,简单易行,对环境影响小。钢梁方案可以多个工序平行作业,施工索道桥和便道的时间可完成钢梁的厂内加工,从修建便道到架梁完成所需时间17个月,工期较短。

2.4 建设规模与经济性

预制T梁和钢混组合梁都采用40 m跨径,孔跨布设一致,区别在于上下部结构尺寸和材料用量不同,两种方案比较见表1。

综合以上因素,预制T梁相比钢混组合梁造价要低,经济性较好,但在其余方面均不占优势,特别是与隧道施工和便道通行干扰大,工期较长,影响汶马高速通车计划。最后选定钢混组合梁作为施工图设计方案。

表1 主要工程数量及造价对比

3 结构与构造设计

3.1 总体设计

考虑钢结构制作、运输、安装、工期等因素,钢混组合梁采用单孔跨径为40 m的简支桥面连续结构,主要由钢板梁、抗剪连接件和钢混组合桥面板组成。钢板梁是由4道纵梁和7道横梁组成的格子梁体系,在格子梁顶板上焊接桥面底钢板和抗剪连接件,之后浇注桥面板混凝土,形成组合梁。桥面宽度12.45 m,纵梁间距3.35 m,挑臂长1.2 m,梁高2.3 m,混凝土桥面板厚18 cm,组合梁剖面如图5所示。桥墩按照不同高度采用1.8 m(柱)+2.0 m(桩)和2.0 m(柱)+2.2 m(桩),桥台根据地形地质条件以及与隧道的衔接关系,采用重力式台和桩柱式台。

图5 钢混组合梁剖面图(单位:mm)

3.2 曲线设计

桥位处于半径R=1 110 m的圆曲线上,横向弓形高18.2 cm,为包络平曲线,桥宽按12.45 m设计。按照以折代曲的方式处理,4片纵梁梁肋均为直线,但梁长各不相同,为长短梁。5道中横梁均与纵梁梁肋垂直,端横梁按曲线径向布置,与纵梁成一定夹角。采用此方式处理,无论是钢梁在工厂内的下料和制作,还是在工地现场的连接和安装难度都大大降低。

3.3 主梁构造

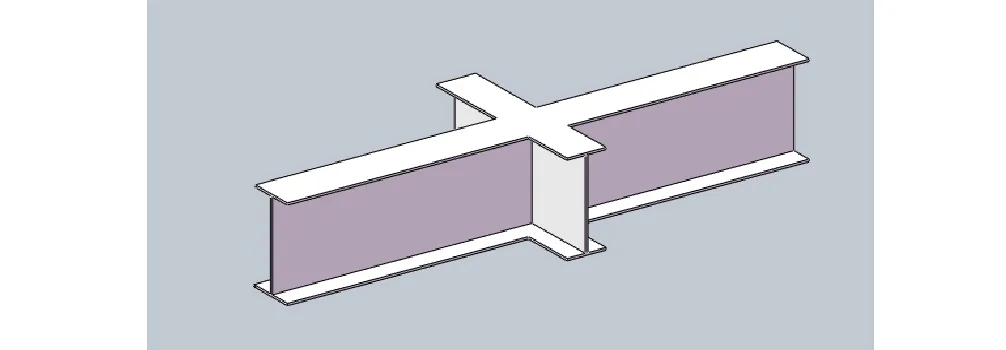

主梁横向布置为4片纵梁,纵梁由顶板、底板和腹板焊接组成的“工”字形截面,底板b=850 mm,t=36、38、40 mm,顶板b=700 mm,t=30 mm,腹板t=22 mm。沿桥纵向每孔设置2道端横梁和5道中横梁,横梁也是由顶板、底板和腹板焊接组成的“工”字形截面,顶、底板b=700 mm,t=30 mm,腹板t=16 mm。横梁主要起增强结构整体性,将竖向荷载分配到各片纵梁,提高结构抗扭能力的作用,纵梁主要起抗弯作用。纵梁和横梁材质均为Q345qD。

在边纵梁的外侧对应横梁处设置了梯形挑臂,挑臂顶板同横梁顶板b=700 mm,t=30 mm,挑臂腹板和底板t=16 mm。为保证纵梁和横梁的稳定性,在纵梁和横梁的腹板上都设置了竖向加劲肋,纵梁上竖向加劲肋t=16 mm,横梁上竖向加劲肋t=12 mm。在纵梁梁端支承线附近设置了支承加劲肋t=20 mm。端横梁的顶板较宽,特别是伸缩缝处的端横梁顶板受到的冲击效应较大,因此,在端横梁顶板下还设置了小加劲肋,增加顶板刚度和稳定性。

3.4 抗剪连接件

为保证钢板梁与桥面板混凝土的良好衔接,形成整体参与受力,防止桥面板和钢梁的相对滑移,采用了开孔板+焊钉的组合式剪力键构造。在4片纵梁的顶板中部设置了厚度为8 mm、高度为170 mm的开孔板N2,在桥面底钢板上按照横向间距约40 cm设置厚度为8 mm、高度为80 mm的开孔板N1,桥面板钢筋从开孔板中穿过。另外,还在边梁悬臂处设置了板厚为8 mm、高度为80 mm横向开孔板N3,一端和悬臂端部侧封板及桥面底钢板焊接,一端与纵向开孔板N2及桥面钢底板焊接,增强了边梁悬臂外侧桥面钢底板的刚度和稳定性。开孔板N1和N3,既起到抗剪和防止滑移的作用,也可对8 mm的桥面底钢板进行加劲,提高其混凝土浇筑过程中的稳定性。圆柱头焊钉主要布置在纵梁和横梁的顶板上,焊钉规格为φ22 mm×180 mm,纵横向的标准间距都为200 mm,如图6所示。

图6 抗剪连接件及钢混组合桥面板剖面图(单位:mm)

3.5 钢混组合桥面板

该桥采用的钢混组合桥面板是一种将钢材和混凝土结合起来,发挥各自力学性能优势的组合结构。组合桥面板与常规混凝土桥面板相比,提高了桥面板的抗弯能力,可减小混凝土板的厚度,同时也提高了路面沥青层与桥面板连接能力,延长其使用寿命。桥面板混凝土厚度为18 cm,底钢板厚度为8 mm,底钢板与格子梁焊接,既成为浇注桥面板混凝土的底模,也起到支承桥面板的作用。组合桥面板材料采用Q235C底钢板和现浇C40混凝土,其中掺入多锚点、带压痕的钢纤维混凝土45 kg/m3和聚丙烯腈纤维0.8 kg/m3,成为高抗裂低收缩混杂纤维混凝土,提高了耐久性(图6)。桥面板的长短边之比大于2,按照单向板的特点,横向钢筋布置在纵向钢筋之外,横向顶底缘钢筋直径均为16 mm,底缘钢筋需从开孔板N1孔内穿过,纵向顶缘钢筋直径16 mm、底缘钢筋直径12 mm,为保证桥面连续的可靠性,墩顶处的纵向钢筋不截断,跨缝通长设置,并在该处对应桥面板纵向钢筋设置了同型号的加强钢筋。

3.6 桥墩组合刚度调整

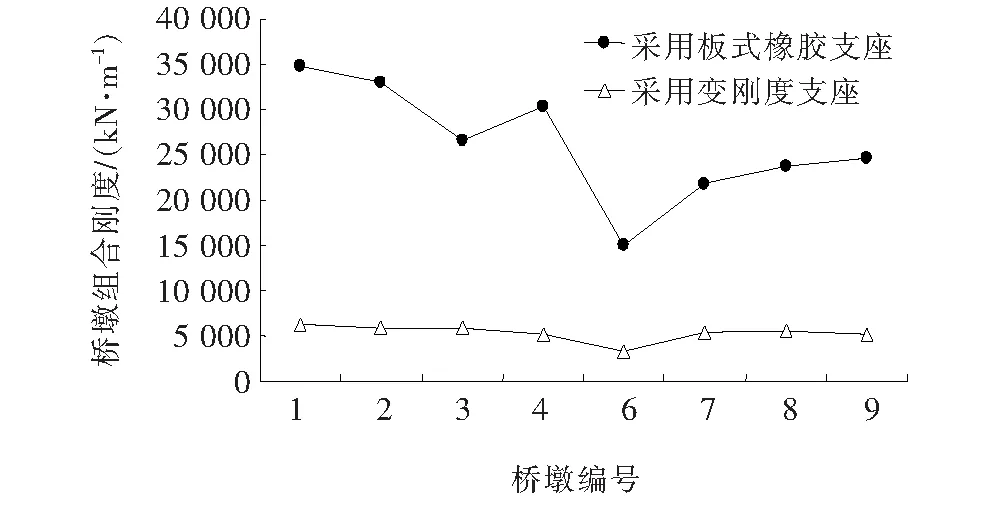

受地形影响,狮子坝大桥桥墩纵横向高度差异较大,最矮的桥墩只有6 m,最高的桥墩达到40 m,虽然已采用了不同的桩柱尺寸,但桥墩刚度差异较大的情况依然存在,不利于下部结构抗震设计。为实现下部结构刚度基本均衡、受力差异较小、变形协调统一的目的,根据不同联长、不同墩高和桥墩受力要求采用了抗震阻尼变刚度橡胶支座。该类支座的平面尺寸、厚度和竖向刚度与相同承载力的板式橡胶支座相同,纵向水平刚度的变化可通过材料阻尼比、钢板厚度和层数、铅芯数量等措施实现,纵向刚度从800~3 800 kN/m按500 kN/m的级差递增共6个级别。以左线桥为例,10孔40 m钢板组合梁,按5孔分为两联,对设置板式橡胶支座和变刚度支座的桥墩组合刚度进行了对比,见表2、图7。通过在较矮的墩上布置刚度较小的支座,在较高的墩上布置刚度较大的支座,组合之后的桥墩刚度趋于平均,由图7可以看出:设置变刚度支座后,桥墩组合刚度的差异明显缩小,纵向制动力或地震力按刚度分配之后,在对应桥墩底部产生的弯矩也趋于一致,有利于下部结构受力。

表2 桥墩组合刚度对比

图7 桥墩组合刚度对比

4 结构计算分析

4.1 有限元模型

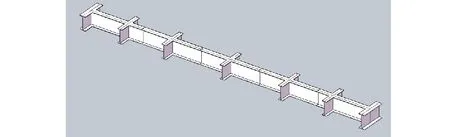

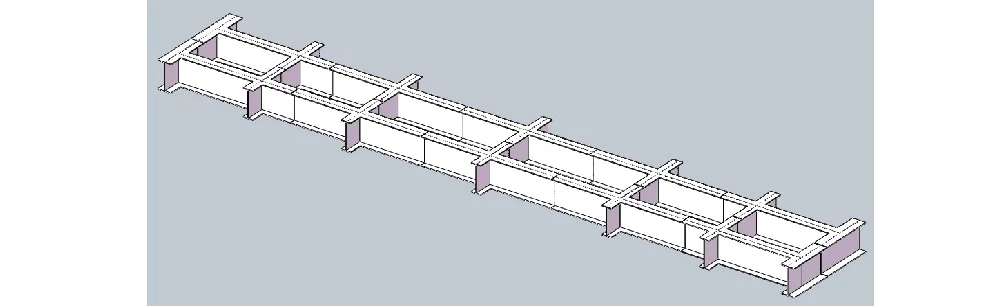

采用有限元软件Midas/Civil进行计算分析,按梁格法建模,包括纵梁、横梁、桥面联系梁,施工阶段按照先架纵梁、再连横梁、后浇混凝土形成组合梁的顺序共划分了6个,有限元模型如图8所示。

图8 主梁施工阶段模型

4.2 主要计算结果

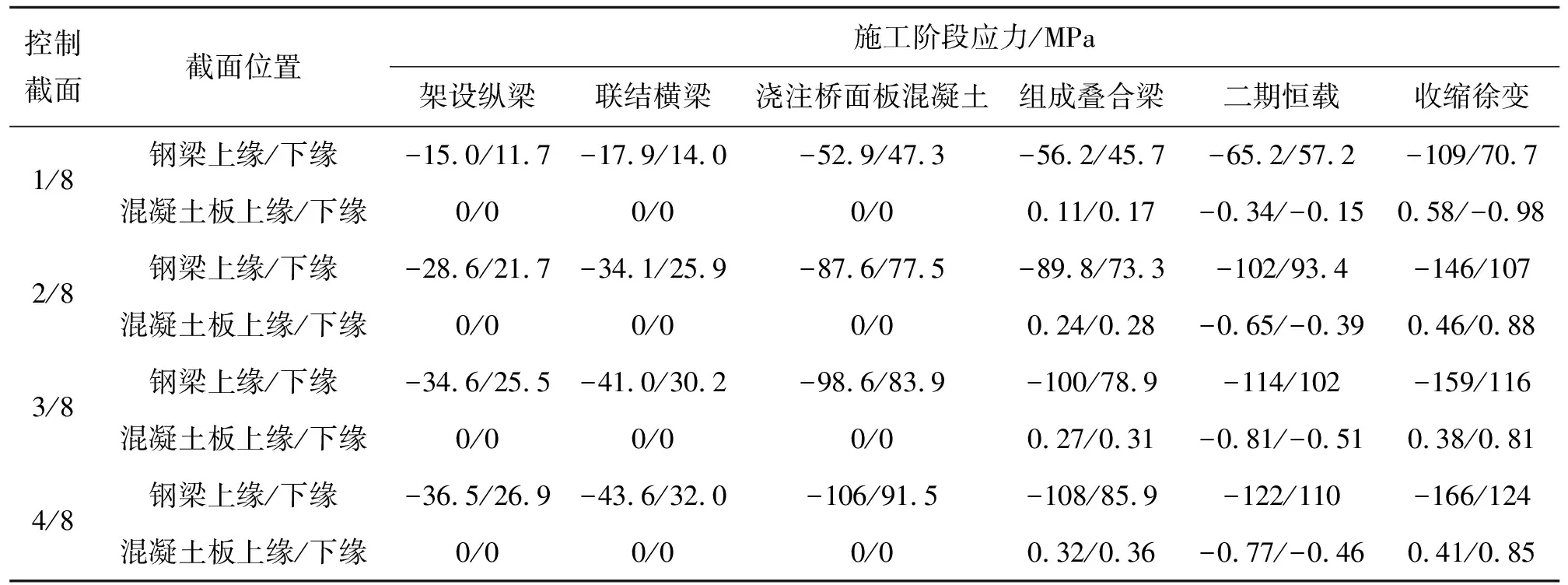

该桥为简支结构,取跨径的1/8、2/8、3/8、4/8共4个控制截面进行验算。验算结果如表3、4所示。

表3 控制截面各施工阶段抗弯承载能力验算结果

表4 控制截面使用阶段抗弯承载能力验算结果

(1) 施工阶段抗弯承载能力验算

按照钢混组合梁制作、架设、浇注等顺序分为6个施工阶段进行模拟,分别是架设纵梁→联结横梁→浇注桥面板混凝土→组成叠合梁→二期恒载→收缩徐变。由表3计算结果可得:施工阶段混凝土桥面板的最大压应力为0.98 MPa;钢梁的最大拉应力为124 MPa,最大压应力166 MPa。

(2) 使用阶段抗弯承载能力验算

桥面净宽11.45 m,可布置3个车道,分别按照三车道偏载和三车道对称加载布置进行验算。由表4计算结果可得:混凝土桥面板的最大压应力为2.38 MPa;钢梁的最大拉应力为188.6 MPa,最大压应力193.4 MPa。

(3) 变形验算

考虑钢混组合梁滑移效应的折减刚度之后,计算出跨中最大挠度为14.3 mm,小于规范规定的挠度限值L/500=79.9 mm。

5 总体施工方案

依据该桥的实际特点,为节约工期、提高质量,狮子坝大桥采用上下部平行作业的方式,施工索道桥和便道的同时在工厂内进行钢梁的制造。下部基础和墩柱采用常规的钻孔法和圆形模板施工,上部钢梁在工厂制作完成运输到现场拼装后进行架设,再现浇桥面板混凝土形成组合结构。

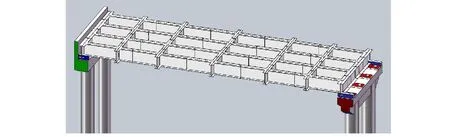

由于桥位处可利用的场地非常狭小,施工便道半径小、纵坡大,跨水库的索道桥只能单车道通行,通过对运输线路的考察,确定将40 m长的钢梁在纵向分为5个节段,每段长约8 m。钢梁按照不小于2+1的节段数进行连续匹配制作和预拼,节段钢梁运输到狮子坪2号隧道内,5个节段纵向连接组成单片工字梁,将1#、2#工字梁横向连接为一个π形梁,3#、4#工字梁横向连接为第二个π形梁,此时,在每个π形梁上焊接好剪力键和桥面底钢板,将带底钢板的两个π形梁安装就位,再通过横梁将两个π形连接组成钢格子梁,施工剩余的剪力键和底钢板,布置桥面普通钢筋,浇注混凝土后形成组合梁。施工顺序如图9~12所示。

图9 工厂制作钢梁节段

图10 分段运输到工地后连接为单片工字梁

图11 两片工字梁横向连接组成π形梁

图12 两个π形横向连接组成格子梁

6 结语

狮子坝大桥位于狮子坪水库左岸,两端与狮子坪1、2号超特长隧道相接,因其陡峭的地形、复杂的地质、狭小的施工场地、较高的地震烈度、有限的工期等因素,经桥型比选,采用钢板混凝土组合桥梁作为实施方案。钢梁采用“化整为零”的方式在工厂进行小节段制作,通过汽车运输到狮子坪2号隧道内,再“集零为整”连接为单片纵梁,纵梁采用工字形截面,自重轻。纵梁通过横梁两两连接组成π形梁,安装后组成格子梁体系,横梁既起到连接纵梁和支承桥面板的作用,也起到横向分配和增加抗扭刚度的作用。桥面板采用了钢混组合的形式,并在混凝土中设置了组合式剪力键,充分发挥钢材、混凝土、纤维的特点,节约了底模,减小了桥面板厚度。组合梁和盖梁之间采用了变刚度支座对桥墩的组合刚度予以调整,基本实现刚度均衡,受力一致。计算分析结果表明:该结构安全可靠,总体施工方案具有可实施性。随着高速公路向西部山区延伸,地形、地质和建设条件愈发复杂,桥梁建设面临场地狭小、工期紧张等难题,钢混组合桥梁具有自重轻,抗震性能好等优点,还可实现生产标准化、运输小型化、现场拼装化、施工快速化,适宜于山区复杂环境条件下应用和推广。