滚筒跳动对柔性版印刷质量的影响

2022-05-13徐嘉妮袁英才李艳乔俊伟范振宇王轩顾天祺

徐嘉妮,袁英才,李艳,乔俊伟,范振宇,王轩,顾天祺

滚筒跳动对柔性版印刷质量的影响

徐嘉妮1,袁英才1,李艳1,乔俊伟2,范振宇1,王轩1,顾天祺3

(1.北京印刷学院 a.数字化印刷装备北京市重点实验室 b.印刷装备北京市高等学校工程研究中心 c.北京市印刷电子工程技术研发中心,北京 102600;2.上海出版印刷高等专科学校,上海 200093;3.空间物理重点实验室,北京 100076)

研究压印滚筒径向跳动对印刷压强与网点变形的影响,为降低柔性版印刷中网点扩大率、提高印品质量提供参考依据。论文以柔性版印刷为例,运用接触力学基础理论分析压印滚筒与印版滚筒间接触状态,构建柔性版最大印刷压强分析模型。运用有限元分析方法,得出印刷压强与柔性版网点压缩变形关系,从而构建出压印滚筒跳动引起柔性版网点扩大率分析模型。通过实测得到柔性版印刷机压印滚筒径向跳动波形。最大印刷压强的增加会增大网点顶端接触面积,使网点扩大率增大;压印滚筒的径向跳动改变了印刷过程中的实际合压量,造成印刷过程中最大印刷压强的波动,因而在柔性版印刷过程中需要严格控制合压量;在合压量为0.1 mm时,径向跳动量为−0.053 99~0.054 48 mm。对于加网线数为69线/厘米、50%网点的印版,网点扩大率在3.639%~9.526%波动。压印滚筒径向跳动改变了滚筒间的实际合压量,引起印刷压强的变化,使网点产生不同的变形,从而严重影响印刷质量。

柔性版印刷;合压量;滚筒跳动;网点扩大

在柔性版印刷中,滚筒跳动不可避免。滚筒跳动改变滚筒间接触状态,引起印刷压强的变化,从而使网点产生不同的变形,对印品质量影响,因此,有必要研究柔性版印刷过程中滚筒跳动对印刷质量的影响。Valdec等[1]、Miljkovic等[2]分析了滚筒接触对平形网点顶端形状、实际印刷中受力情况和印刷质量的影响。Bould运用有限元方法分析柔性版中不同网点的形状,通过印刷得到的实际印刷效果分析合压量对印品质量的影响[3]。北京印刷学院袁英才等[4]结合柔性版的弹性模量和压强测试实验分析了合压量对印刷压力的影响。邓瑞[5]采用有限元分析对柔性版印刷中压印滚筒进行仿真计算,通过对其进行静力学分析等分析来获得压印滚筒最大挠曲变形、固有频率及模态振型。张碧雪[6]通过探究印刷压力、网点间距离和网点直径大小对实际印刷面积的影响,得到了印刷压力、网点间距离和网点直径大小与实际印刷面积的数学模型。付尧建等[7]使用压力传感器测量了柔性版印刷过程中的印刷压力,基于实验建立柔性版印刷的压力计算模型,得到柔性版印刷中最佳印刷质量所需的最大印刷压力。文中以分析最大印刷压强与合压量的关系为基础,运用有限元方法分析网点压缩变形情况,得到压印滚筒径向跳动对网点扩大率的影响。

1 印版滚筒与压印滚筒接触状态研究

在柔性版印刷单元中,印版滚筒和压印滚筒通常采用圆压圆的方式,通过改变两滚筒间的合压量来调节印刷压力[8]。根据Hertz弹性接触理论,印版滚筒和压印滚筒的接触可以看做2个圆柱体的接触,其接触面形成一个近似长方形的形状[9-10]。

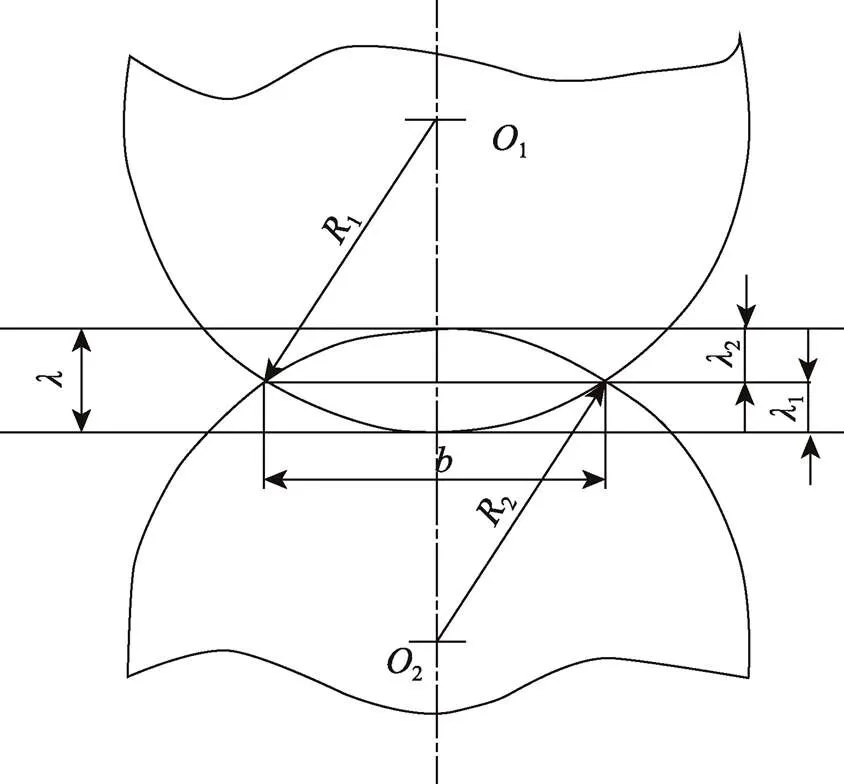

假设印版滚筒的半径为1,压印滚筒的半径为2,单位mm。当2个滚筒的中心距小于两滚筒的半径之和[11],即<1+2时,两滚筒之间存在压力。压印滚筒的变形量可以忽略不计,这是由于柔性版弹性模量远小于压印滚筒[12-13]。合压时印版滚筒与压印滚筒之间的接触状态见图1。

图1 压印滚筒与印版滚筒合压接触区

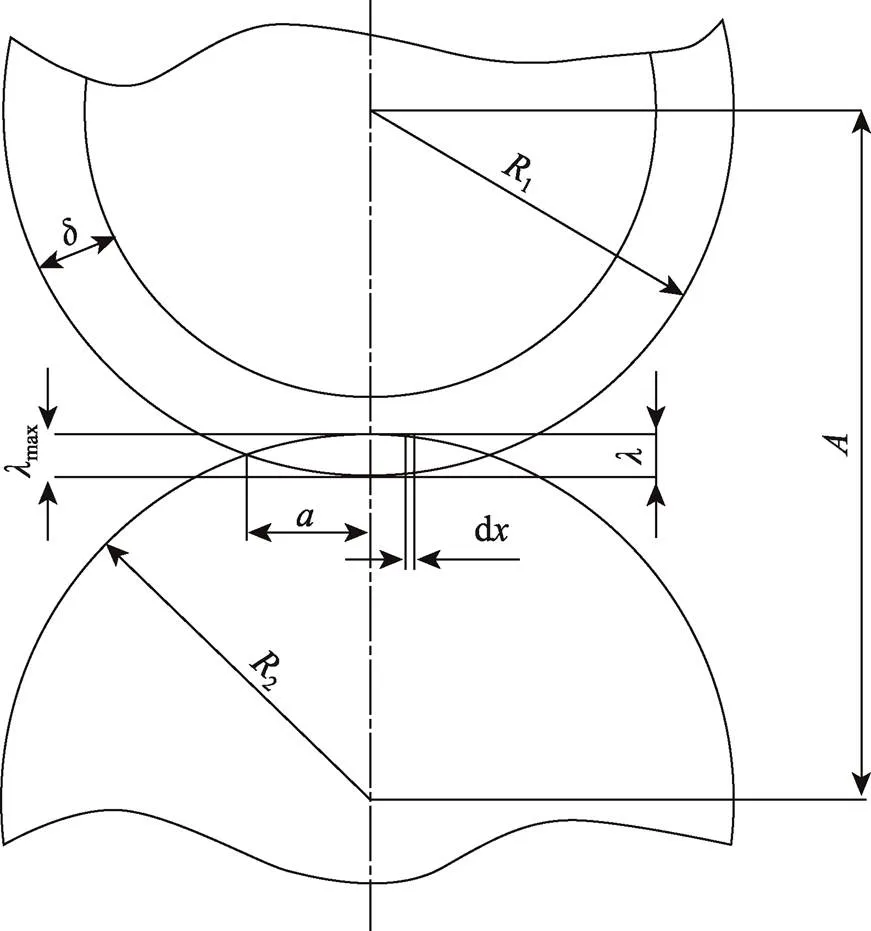

设柔性版印刷的合压量为max,单位mm。印刷压强分析见图2。

图2 印刷压强分析

根据滚筒接触状态的几何关系,则柔性版的最大变形量见式(1)。

式中:为接触区宽度,mm。

式中:为接触区面积,mm2;为印版长度,mm。

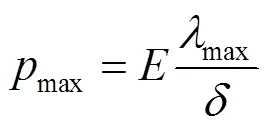

根据虎克定律,印刷压强见式(4)。

式中:为柔性版弹性模量,MPa;为柔性版压缩变形量,mm;为柔性版的厚度,mm。

在滚筒接触区,柔性版的压缩变形量并不相 同[14]。柔性版压缩量最大处,即两滚筒中心连线处,存在最大印刷压强max。最大印刷压强计算见式(5)。

为求压印滚筒与印版滚筒间的印刷压力,在接触区中取微元面积d,微元面积上的印刷压力和接触区任意位置处的柔性版压缩量分别见式(6)和式(7)。

式中:为接触区宽度的一半,mm。

由此可得:

通过积分,展开级数,计算可得:

由图2可知:

将式(10)、(11)、(12)代入式(9),可以得到柔性版印刷压印力的计算式见式(13)。

将式(5)代入式(13),得出柔性版印刷压强的分析模型见式(14)。

2 不同印刷压强下柔性版网点变形分析

网点尺寸的影响因素主要包括加网线数和网点覆盖率[15-16](又称网点百分比)。网格一般为正方形,其网格边长计算式见式(15)。

式中:为网格边长,mm;为加网线数,线/厘米。

则网格面积为:

网点顶端截面面积计算公式见式(17)。

式中:d为网点顶端截面面积,mm2;g为网格面积,mm2,为网点覆盖率,%。

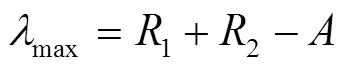

设网点的高度为,最长侧边与垂直方向的夹角(简称侧边夹角)为。沿最长侧边的纵切面形状为梯形,见图3。

图3 柔性版网点纵切面形状

该梯形上底边长度为网点顶端截面直径计算见式(18)。

式中:为网点顶端截面直径,mm。

网点为完整的圆台形状,网点的高度计算见式(19)。

式中:为网点高度,mm。

用Ansys软件对柔性版平形网点进行有限元建模分析。仿真模拟平形网点的受力,见图4。

图4 柔性版平形网点受力应变

网点变形后接触面对应的网点覆盖率与原网点覆盖率差值为网点扩大率c计算见式(20)。

式中:c为网点接触面积,mm2。

取弹性模量为0.6 MPa,泊松比为0.38,密度为1.117 g/cm3的柔性版,对加网线数为69线/厘米,网点覆盖率为50%的网点建立有限元模形。对最大印刷压强为0.17、0.25、0.41 MPa,通过有限元分析得出网点压缩变形后顶端接触面积。代入式(20)求出对应的网点扩大率,拟合出网点扩大率随最大印刷压强的变化曲线,见图5。由图5可知,在一定范围内,网点扩大率与最大印刷压强呈非线性关系,且网点扩大率的增加率低于最大印刷压强增大率,这是由于网点为圆锥台形状引起的。

图5 网点扩大率与最大印刷压强的关系

3 滚筒跳动对网点扩大率计算实例

某柔性版印刷机基本参数:印版滚筒与压印滚筒直径相等,=200 mm,合压量max=0.1 mm;压印滚筒的弹性模量为200 GPa,柔性版的弹性模量=0.6 MPa,厚度=1.7 mm;滚筒间接触长度=860 mm。

在印刷过程中,测得压印滚筒径向跳动量见图6,径向跳动量在−0.053 99~0.054 48 mm内波动。

图6 压印滚筒径向跳动量实测波形

压印滚筒的径向跳动改变了印版滚筒合压量的大小,通过柔性版印刷压强的分析模型计算出最大印刷压强变化,见图7。由图7可以得出,最大印刷压强波形与径向跳动波形并不完全一致,最大印刷压强在72.4~288.1 kPa内变化。

图7 径向跳动引起最大印刷压强的变化

将最大印刷压强与有限元分析相结合,得到网点扩大率变化情况,见图8。由图8可知,由于压印滚筒跳动的不稳定性,引起在纸张长度方向网点扩大率的波动,网点扩大率的不一致必然引起印刷质量的不稳定;在合压量为0.1 mm,压印滚筒跳动量为−0.053 99~0.055 76 mm时,50%网点在压印滚筒旋转1周,网点扩大率在3.639%~9.526%内变化。

图8 径向跳动引起50%网点扩大率的变化

4 结语

文中利用Hertz接触理论对柔性版印刷压强进行分析,建立柔性版印刷压强分析模型。通过网点变形有限元分析,建立最大印刷压强与网点顶端接触面变化的规律,进而得出与网点扩大率的关系。通过对某柔性版印刷机压印滚筒径向跳动实测波形,结合柔性版印刷压强分析模型和最大印刷压强与网点扩大率关系,计算出压印滚筒旋转1周后,引起69线/厘米、50%网点的扩大率发生变化,得出结论如下。

1)滚筒径向跳动会引起印刷性版最大印刷压强的变化,且径向跳动的随机性引起柔性版印刷过程中最大印刷压强的不稳定性。

2)由于柔性版网点呈圆台形状,网点的压缩变形中,网点顶端接触面积随最大印刷压强变化呈非线性,这种非线性现象有利于网点扩大率的控制。

3)由计算实例可知,压印滚筒径向跳动引起网点扩大率变化不可忽略,必然对印刷质量产生影响,但可以通过适当增大合压量和控制滚筒径向跳动以减小产生的影响。

[1] VALDEC D, ČEREPINKO D, MILJKOVIĆ P. The Impact of Top Dot Shapes of the Printing Plate on Dot Formation in Flexography[J]. Tehnički Vjesnik, 2018, 25(2): 596-602.

[2] MILJKOVIĆ P, VALDEC D, MATIJEVIĆ M. The Impact of Printing Substrate on Dot Deformation in Flexography[J]. Tehnički Vjesnik, 2018, 25(2): 509-515.

[3] BOULD D C, CLAYPOLE T C, BOHAN M F J. An Investigation into Plate Deformation in Flexographic Printing[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2004, 218(11): 1499-1511.

[4] 袁英才, 刘德喜, 徐嘉妮, 等. 柔性版印刷机印刷压力与合压量关系研究[J]. 北京印刷学院学报, 2020, 28(4): 147-150.

YUAN Ying-cai, LIU De-xi, XU Jia-ni, et al. On Relationship between the Printing Pressure and the Amount of Compression of Flexographic Printing Machine[J]. Journal of Beijing Institute of Graphic Communication, 2020, 28(4): 147-150.

[5] 邓瑞. 柔印机中心滚筒力学性能分析及结构优化研究[D]. 西安: 西安理工大学, 2019: 7-26.

DENG Rui. Study on Mechanical Performance Analysis and Structural Optimization of Flexographic Central Impression Cylinder[D]. Xi'an: Xi'an University of Technology, 2019: 7-26.

[6] 张碧雪. 柔版印刷中基于网点扩大的印前质量控制研究[D]. 西安: 西安理工大学, 2019: 15-41.

ZHANG Bi-xue. Study on the Controllability of Prepress Quality Based on Dot Enlargement during Flexographic Printing[D]. Xi'an: Xi'an University of Technology, 2019: 15-41.

[7] 付尧建, 钱军浩. 基于柔性版最大印刷压力的数字模型研究[J]. 包装工程, 2013, 34(17): 113-116.

FU Yao-jian, QIAN Jun-hao. Digital Model of Maximum Printing Pressure for Flexographic Plate[J]. Packaging Engineering, 2013, 34(17): 113-116.

[8] 袁英才, 匡金虎, 乔俊伟, 等. 柔性版印刷过程中网点变形有限元分析[J]. 北京印刷学院学报, 2020, 28(9): 157-160.

YUAN Ying-cai, KUANG Jin-hu, QIAO Jun-wei, et al. Finite Element Analysis of Dot Deformation in Flexograpic Printing[J]. Journal of Beijing Institute of Graphic Communication, 2020, 28(9): 157-160.

[9] 刘德喜. 柔性版印刷过程中印版微观变形研究[D]. 北京: 北京印刷学院, 2021: 36-43.

LIU De-xi. Research on Micro-Deformation of Printing Plate in Flexographic Printing[D]. Beijing: Beijing Institute of Graphic Communication, 2021: 36-43.

[10] 胡腾辉. 柔性印刷网点扩大规律的研究[D]. 西安: 西安理工大学, 2009: 9-21.

HU Teng-hui. An Investgation into Dot Gain of Flexography[D]. Xi'an: Xi'an University of Technology, 2009: 9-21.

[11] SAM J. A Study of the Relative Importance of Plate Halftone Dot Size and Halftone Creation Method on the Reproduction of Highlight Tonal Regions for Flexography[J]. Printing, 1999, 3798(36): 4-21.

[12] KIM Y, KIM M, KIM T, et al. Printing Pressure Uniformization of a Roll-to-Roll System Using Roll Runout[J]. Microsystem Technologies, 2018, 24(11): 4561-4568.

[13] JOHNSON J, RÄTTÖ P, LESTELIUS M, et al. Measuring the Dynamic Pressure in a Flexographic Central Impression Printing Press[J]. Nordic Pulp & Paper Research Journal, 2004, 19(1): 84-88.

[14] 姜蓉蓉. 柔性版性能及其实验研究[D]. 西安: 西安理工大学, 2017: 6-11.

JIANG Rong-rong. Study on Performance and Experiment of Flexible Plate[D]. Xi'an: Xi'an University of Technology, 2017: 6-11.

[15] 马镝. 柔性版印刷中网点顶端形状对印刷质量形成的影响[J]. 广东印刷, 2019(2): 32-35.

MA Di. Effect of Top Dot Shape on the Formation of Printing Quality in Flexographic[J]. Guangdong Printing, 2019(2): 32-35.

[16] 刘琳琳, 冯载荣, 王常兴. 基于有限元接触分析的印刷滚筒压力仿真与结构优化[J]. 中国印刷与包装研究, 2010, 2(S1): 308-310.

LIU Lin-lin, FENG Zai-rong, WANG Chang-xing. Performance Research and Structure Optimize on Printing Cylinder Based on Finite Element Contact Analysis[J]. China Printing and Packaging Study, 2010, 2(S1): 308-310.

Effect of Cylinder Runout on the Quality of Flexography

XU Jia-ni1, YUAN Ying-cai1, LI Yan1, QIAO Jun-wei2, FAN Zhen-yu1, WANG Xuan1, GU Tian-qi3

(1. a. Beijing Key Laboratory of Digitization Printing Equipment b. Engineering Research Center of Printing Equipment of Beijing Universities c. Beijing Engineering Research Center of Printed Electronics, Beijing Institute of Graphic Communication, Beijing 102600, China; 2. Shanghai Publishing and Printing College, Shanghai 200093, China; 3. Science and Technology on Space Physics Laboratory, Beijing 100076, China)

This paper aims to study the influence of the radial runout of the embossing cylinder on the printing pressure and dot deformation, so as to provide a reference basis for reducing the dot gain rate and improving the print quality in flexographic printing. This paper built an analysis model of maximum printing pressure in flexographic through using the basic theory of contact mechanics to analyze the contact state between the impression cylinder and the plate cylinder, taking flexographic as an example. An analysis model for the dot gain rate because of the impression cylinder run-out in flexographic plate was built by using the Finite Element Method to analyze the relationship between the printing pressure and the dot deformation on flexographic plate, building. Combining with actual measurement of the impression cylinder radial run-out waveform and the analysis model of pressure and dot gain rate in flexographic, it can be conclude that: The amount of compression need to be accurately controlled as the increase of the maximum printing pressure will increase the top dot area and the dot gain rate; The radial run-out of the impression cylinder will change the actual amount of compression, which makes the maximum printing pressure fluctuate during printing in flexographic; When the pressing amount is 0.1mm, the radial runout is −0.053 99~0.054 48mm, the number of lines is 69 lines/cm, the printing plate with 50% dots, and the dot gain rate fluctuates between 3.639%~9.526% The radial runout of the embossing cylinder changes the actual pressure between the cylinders, causes the change of the printing pressure, and causes different deformation of the dot, which seriously affects the printing quality.

flexography; pressure amount; cylinder runout; dot gain

TS873

A

1001-3563(2022)09-0264-06

10.19554/j.cnki.1001-3563.2022.09.035

2021–10–25

国家新闻出版署“智能与柔版印刷”重点实验室招标课题(ZBKT202103,ZBKT202006);国家新闻出版署2019年度优秀重点实验室资助项目(Z6E–0404–20–01–01y);2021年国家级大学生创新创业计划项目

徐嘉妮(1997—),女,北京印刷学院硕士生,主攻印刷电子工艺与装备。

袁英才(1973—),男,博士,北京印刷学院副教授,主要研究方向为印刷电子工艺与装备。

责任编辑:曾钰婵