陶瓷复合装甲抗14.5 mm穿燃弹侵彻性能

2022-05-13张林陈斌谭清华张炜高颂

张林, 陈斌, 谭清华, 张炜, 高颂

(国防科技大学 空天科学学院, 湖南 长沙 410073)

0 引言

综上所述,层叠复合装甲试验研究主要集中在抗7.62 mm和12.7 mm小口径穿燃弹,而14.5 mm穿燃弹弹芯直径、质量和出口速度更大,具有更强的穿甲能力,因此对轻型装甲结构和材料提出了更高的要求。目前,有关抗14.5 mm穿燃弹的复合装甲研究较少。武海玲等通过试验发现选用装甲铝约束陶瓷面板比装甲钢具有更高防护系数。高华等通过复合靶板抗14.5 mm穿燃弹的DOP试验及数值模拟,建立了相同面密度下复合靶板结构等效质量防护系数回归模型,并分析了泡沫铝夹芯厚度以及芳纶纤维位置对抗弹性能的影响。李焕之研究了倾角变化对多孔钢装甲抗14.5 mm穿燃弹侵彻性能的影响,结果表明一定范围内弹体入侵倾角越大,偏转越明显,残余侵彻能力越弱。

本文首先改进了陶瓷层状复合装甲的材料选择和结构布置,该复合装甲包括陶瓷、纤维、金属、柔性芯材和金属等材料层;接着开展了复合装甲抗14.5 mm穿燃弹侵彻性能试验研究,讨论的主要参数包括面板厚度、有无芯材和底板材料等;最后基于试验结果,明晰此结构靶板的抗弹机理和明确影响抗弹性能的关键参数,成果以期为该类复合装甲抗14.5 mm穿燃弹设计提供参考。

1 试验方案设计

1.1 靶板结构设计

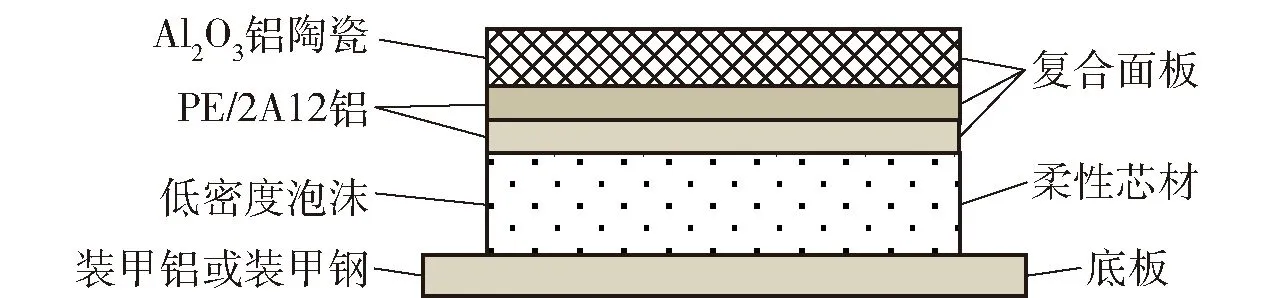

李全真和王玺设计了一种陶瓷复合靶板结构,主要包括陶瓷面板、复合背板、柔性芯材和底板4部分,其中陶瓷和复合背板构成复合面板,并对此结构抗7.62 mm和12.7 mm穿燃弹侵彻性能进行了大量研究,结果表明加入柔性芯材的陶瓷与金属复合靶板在降低面密度和提高抗多发打击能力上有一定优势。本文在此基础上对结构设计进行改进以用于抗14.5 mm穿燃弹侵彻,如图1所示。图1中,复合面板和底板之间加入抗压强度和弹性模量很小的柔性芯材,子弹冲击作用下复合面板可发生刚体运动;复合面板在非对称力作用下发生转动,从而弹体产生偏转,不再垂直入侵底板。本文的背板由聚乙烯(PE)和2A12铝复合而成,由于PE板波阻抗较小,且吸波效果好,设置在陶瓷面板和金属背板之间能降低反射波对陶瓷的二次冲击,2A12铝背板为PE板提供支撑作用,充分发挥耗能机制。层间通过玻纤布和环氧树脂胶水粘接,粘接厚度约1 mm,既能起到支撑和约束的作用,又能克服层间接触面不平整带来的不利影响。为了抑制陶瓷面板受到子弹冲击后裂纹扩展,及提高靶板抗多发弹打击能力,试验靶板的复合面板由若干单元拼接而成,单元之间通过环氧树脂粘接,单元平面尺寸为110 mm×110 mm。

图1 复合靶板结构单元设计Fig.1 Structural element design of composite target

1.2 靶板材料

陶瓷材料选用效费比高且应用广泛的99%AlO防弹陶瓷,由上海建杰陶瓷有限公司生产,密度为3.75 g/cm,压缩强度为2.0~2.7 GPa。PE板采购于湖南中泰特种装备有限公司,是由超高分子量聚乙烯(UHMWPE)纤维织成的UD布通过一定工艺压制而成的复合板,纤维密度为0.97 g/cm,轴向抗拉强度2.7 GPa,断裂延伸率为3.5%。试验中铝背板采用2A12铝,由上海赫川金属材料有限公司提供,密度为2.78 g/cm,屈服强度325 MPa;底板包括7A52装甲铝和616装甲钢,密度分别为2.85 g/cm和7.80 g/cm,性能均满足国家军用标准GJB 59.18—88装甲车辆实验标准 装甲板抗枪弹性能实验相应规范。低密度泡沫选用隔热性能和粘接性能好的聚乙烯醇(PVA)海绵,密度为0.025 g/cm。

1.3 靶板设计与制作

靶板设计主要考虑了陶瓷面板厚度、有无芯材和底板材料3个因素对抗弹性能的影响,共设计制作了7组试验靶板。陶瓷厚度的设计与防御的弹种有关,弹体直径通常作为防弹陶瓷厚度设计的临界值。本文设计了16 mm、18 mm和20 mm 3种厚度略大于弹体直径的陶瓷尺寸;复合背板的厚度匹配设计依据最适优化系数(面板与背板面密度之比)约为1.5,共设计了10 mm+10 mm、10 mm+8 mm和8 mm+8 mm 3种不同匹配的PE/2A12铝复合背板;底板材料选择装甲铝与装甲钢作为对照,厚度设计根据面密度分别设计为15 mm和5.5 mm,具体靶板设计方案如表1所示。表1中,H系列为2×2结构单元并列排列的小靶板,如图2(a)所示;Z系列为4×4结构单元并列排列的大靶板,如图2(b)所示。

表1 靶板设计

图2 试验靶板Fig.2 Tested targets

靶板制作流程可归纳如下:将底板和背板材料侧面打磨光滑,清洗陶瓷和PE板烘干备用;裁剪和陶瓷面板大小相当的玻璃纤维布(简称玻纤布)若干,铺在陶瓷与PE板以及PE与铝背板之间,用环氧树脂胶水粘接起来后静置待用,为避免在胶水凝固前发生滑移,贴边放入方形容器并在上方加重物固定;切割一块底板大小的柔性芯材,胶粘于底板上方,然后将复合面板取出粘接在柔性芯材上方,不设置柔性芯材的靶板则用胶水和玻纤布粘接;裁剪一张边长为底板边长1.5倍的玻纤布覆盖在陶瓷面板上起到约束陶瓷飞溅的作用;在玻纤布上按单元排布编号,便于记录。

1.4 试验装置与方法

侵彻试验采用56式14.5 mm穿燃弹,弹头结构包括弹头壳、燃烧剂、铅套和弹芯,如图3所示。全弹长155.80 mm,质量200.00 g;弹头直径14.50 mm,全长66.70 mm,质量63.44 g;弹芯直径13.10 mm,长度53.00 mm,质量41.00 g。试验装置包括弹道枪、测速系统和靶架等,如图4所示。图4中,56式弹道枪枪口距离左侧光幕靶24 m,距离右侧光幕靶26 m,距离试验靶板100 m. 测速装置选用激光双幕电子测速仪,采用速度(距离枪口25 m处的平均速度)来标定弹头速度,通过调节放置子弹的恒温箱调整发射速度。试验靶板安装在靶架上,通过调整靶架倾角使穿燃弹垂直入射陶瓷面板,贯穿靶板之后的弹体由吸收靶接收。

图3 14.5 mm穿燃弹结构Fig.3 Structure of 14.5 mm armor-piercing incendiary projectile

图4 侵彻试验原理图Fig.4 Schematic diagram of penetration tests

2 试验结果

基于前期试验以及文献参考结果,本文对靶板单元进行预分区,以便控制和描述弹着点。靶板分区方法如图5所示:四分之一靶板单元中,中心区为偏心距小于25 mm的区域,板边区为距离面板边缘10 mm以内的区域,剩余区域为偏心区。板边区和拼缝位置是单元拼接式复合装甲的抗弹薄弱区域,偏心区抗弹能力相对较好,中心区抗弹能力最佳。本文重点对偏心区、板边区和拼缝位置进行打击,通过观察底板损伤情况评估不同结构靶板的抗弹能力,并在试验结束后拆开试验靶板观察每层材料的损伤变形情况。

公车突然轻踩刹车,脑袋正在欣赏国画来不及下指令给右手拉紧吊环,于是我失去平衡重心前倾,右臂稍微碰触到那个营养不良的女生左臂。

图5 面板分区示意图Fig.5 Schematic diagram of panel area division

2.1 底板损伤

铝合金和装甲钢底板损伤情况按照国家军用标准GJB 59.18—88装甲车辆试验规程装甲板抗枪弹性能试验评估,损伤共分8级,其中1~4级为合格损伤,5~8级为不合格损伤。本文试验着靶弹的入射条件以及底板损伤情况如表2所示。图6所示为本试验底板出现的5种典型损伤,主要包括:H7-1铝底板背面凸起,2级损伤;H1-1铝底板凸起部位有裂纹,煤油不能渗透,4级损伤;H7-2铝底板穿孔,8级损伤,其中8级损伤均出现在板边区和拼缝区;钢底板损伤均为不合格损伤,包括5级(H5-1靶板)和8级(H5-2靶板)两种情况。

表2 入射条件与底板损伤

图6 典型底板损伤Fig.6 Typical damage of bottom plates

2.2 陶瓷面板损伤

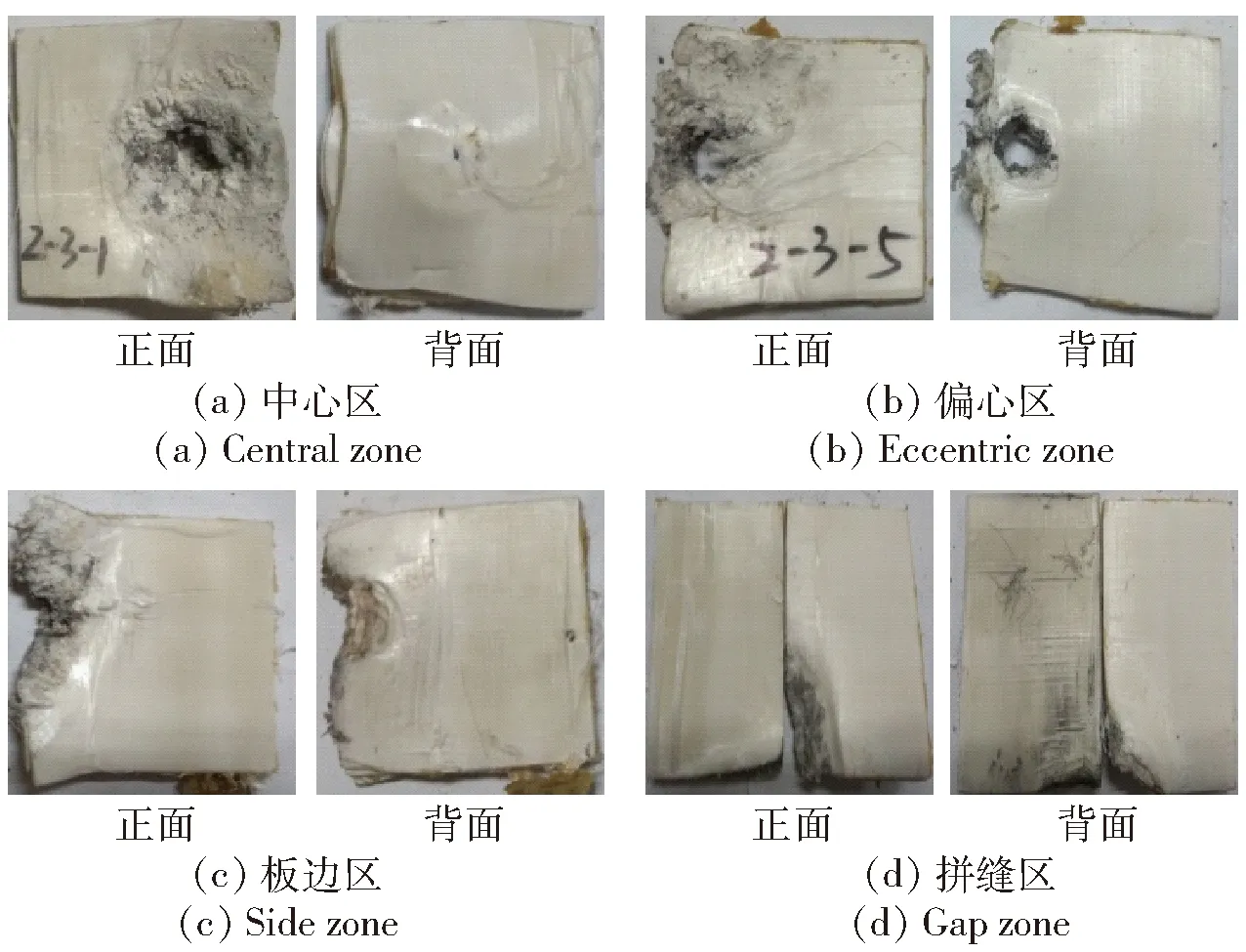

陶瓷脆性强,冲击荷载作用下裂纹迅速扩展,呈锥形破坏,即陶瓷锥;弹着点周围的陶瓷处于粉碎状态且可以观察到径向裂隙,定义该区域为粉碎区,离弹着点较远处的陶瓷处于断裂状态,称该区域为断裂区。当弹着点为面板单元中心区时,可以形成完整陶瓷锥,说明陶瓷抗弹性能得以充分发挥,如图7(a)所示。当弹着点为面板单元偏心区时,可以观察到完整的粉碎区,但陶瓷锥不完整,抗弹性能略有下降,如图7(b)所示。当弹着点为板边区或拼缝位置时,粉碎区无法完整形成,陶瓷破坏形式为断裂破坏,对弹体磨蚀作用很小,防护能力发挥不充分,如图7(c)和图7(d)所示。

图7 典型面板损伤Fig.7 Typical damage of ceramic plate

2.3 PE背板损伤

PE背板一方面支撑陶瓷面板,延迟面板的破坏时间,另一方面是通过变形吸收弹体和陶瓷碎片能量,主要破坏形式表现为局部鼓包、分层、撕裂和穿孔。当弹着点为中心区时,弹体被充分磨蚀、镦粗,完整的陶瓷锥大大增加了作用面积。PE纤维层发生拉伸变形,部分被拉断,此过程大量消耗弹体和陶瓷碎片的动能,各层纤维受力大小不同,塑性变形程度不同,出现分层和鼓包现象,如图8(a)所示。当弹着点为偏心区时,弹体剩余动能较大,纤维材料在高速冲击和铝板约束作用下发生剪切破坏,PE板穿孔,如图8(b)所示。当弹着点为板边区时,陶瓷面板无法充分发挥作用,板边的纤维发生剪切破坏,PE板呈现撕裂状,如图8(c)所示。当弹着点为单元拼缝处时,弹体和陶瓷碎片使PE背板产生局部变形和分层,撕裂现象不明显,如图8(d)所示。

图8 典型PE背板损伤Fig.8 Typical damage of PE rear plate

2.4 铝背板损伤

铝背板的破坏形式主要有局部变形、撕裂和穿孔。当弹着点位于中心区时,陶瓷和PE作用明显,弹体不会直接作用于铝背板,而2A12铝合金材料韧性好,通过鼓包变形吸收剩余的动能,如图9(a)所示。当弹着点位于偏心区时,弹体可穿透PE背板后仍高速运动作用于铝背板,侵彻作用下铝背板穿孔,如图9(b)所示。当弹着点位于板边区时,铝背板与PE板类似,在弹体高速冲击作用下发生剪切破坏,呈撕裂状,如图9(c)所示。当弹着点为单元拼缝处时,陶瓷和PE板的防护能力弱,铝背板在弹体作用下产生局部变形,如图9(d)所示。

图9 典型铝背板和柔性芯材损伤Fig.9 Typical damage of aluminum rear plate

2.5 柔性芯材损伤

低密度泡沫属于多孔材料,可压缩性好,为PE/2A12铝复合背板的变形提供空间。在穿燃弹剩余弹芯和大变形铝板的共同作用下破坏形式表现为锥形凹坑,如图9(a)所示。选用的PVA缩甲醛(PVA海绵)具有良好的粘接性能,且隔热性能和热稳定性较好,在单发弹侵彻作用下损伤区域直径略大于弹孔直径,但是不会出现大面积燃烧以及脱粘现象,能继续发挥支撑作用和间隔作用,更利于抗多发弹打击。

2.6 钢质弹芯损伤

子弹在弹道枪内受到撞击作用后底火燃烧,弹壳内的炸药随即被点燃造成气体体积迅速膨胀,弹头与弹壳分离并以一定速度侵彻靶板。首先与陶瓷面板接触,弹头前端挤压变形,燃烧剂燃烧使弹头壳破裂,钢质弹芯继续侵蚀靶板,陶瓷材料具有高硬度和高压缩强度,在弹芯冲击作用下局部形成细小和坚硬的碎块,弹芯在与陶瓷作用过程中磨蚀、破碎甚至断裂,阻力作用下速度大幅降低,动能消耗作用明显。穿过陶瓷面板,剩余弹体与韧性较好的纤维和金属材料作用,此过程主要起到降低弹芯速度的的作用,对弹芯磨蚀不明显。试验前后弹芯典型变化情况如图10所示。

图10 典型钢质弹芯损伤Fig.10 Typical damage of steel projectile core

3 分析与讨论

3.1 侵彻过程与机理

结合各层材料的破坏现象可知,陶瓷复合靶板抗14.5 mm穿燃弹的侵彻过程总体上可分为3个阶段:

第1阶段,高硬度陶瓷钝化、磨蚀甚至碎裂弹体(见图10),同时陶瓷由于脆性大,裂纹扩展消耗弹体动能,此过程形成陶瓷锥增大作用面积,断裂形态以弹着点为中心向四周依次为粉碎区和断裂区(见图7)。

第2阶段,剩余弹体和陶瓷碎片共同作用于复合背板。PE板在冲击作用下产生形变,弹芯动能部分转化为应变能,并形成应力波。一部分应力波沿面内纤维传递,当纤维应变超过断裂伸长时则被拉断,另一部分沿法线方向逐层传递,在界面处产生反射并形成拉伸波应力,当波应力大于界面断裂容限时则出现分层。此过程消耗的弹体能量由纤维断裂和分层两部分构成(见图8),铝背板主要发挥其高强度和高韧性,通过较大变形持续与弹体作用充分消耗能量(见图9)。

第3阶段,剩余弹体撞击金属底板。柔性芯材的存在延长了子弹驻留时间,为弹体偏转提供空间。当击中中心区时只有平动,击中偏心区或板边区时,既有平动也有转动,平动消耗弹体与陶瓷动能,转动使弹体运动方向偏转侵彻能力降低,金属底板主要用于吸收斜入射的剩余弹体,发生塑性变形或破坏(见图6)。

3.2 陶瓷厚度匹配对抗弹性能的影响

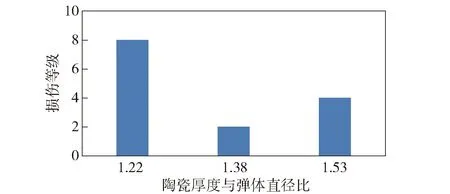

陶瓷面板厚度的最佳值与防御的弹种密切相关,陶瓷厚度与弹芯直径之比是形成和衡量陶瓷锥的重要参数。本文试验用的穿燃弹弹芯直径13.10 mm,AlO陶瓷面板厚度16 mm(H7靶板,陶瓷厚度与弹体直径比为1.22)时,偏心区和板边区能被击穿;AlO面板取18 mm(H2、H4靶板,陶瓷厚度与弹体直径比为1.38)和20 mm(H1靶板,陶瓷厚度与弹体直径比为1.53)时,只有板边区不能有效防护,但是偏心区抗弹效果前者优于后者,如图11所示。分析原因,陶瓷面板厚度越大,对弹体的磨蚀和降速作用越明显,但是厚度越大,所需要的约束也越大,因此陶瓷厚度与约束之间存在一定的匹配关系。综上所述,抗14.5 mm穿燃弹打击时,复合靶板抗弹性能随陶瓷厚度的增加呈现先增强后减弱的变化趋势,陶瓷面板厚度约为1.38倍弹芯直径时,抗弹性能较优;在此基础上,可通过进一步优化得到陶瓷厚度最佳设计值。对比陶瓷厚度均为18 mm的H2和H4靶板,结果表明背板匹配在一定程度上的变化对抗弹性能影响甚微,与文献[9]结论一致。

图11 偏心区着弹底板损伤等级Fig.11 Damage grade of bottom plate when hitting the eccentric zone

3.3 芯材设置对抗弹性能的影响

H8靶板与Z3靶板在匹配上唯一的区别就是Z3靶板有芯材,H8靶板无芯材。H8-1靶板和Z3-1靶板的第1发弹均击中1号、2号单元拼缝,底板损伤程度差异不大,但是H8靶板所有陶瓷面板均被击碎,损伤范围比Z3靶板大得多,如图12所示,因此设置柔性芯材的复合靶板更加有利于实现抗多发弹打击。陶瓷的裂纹扩展和飞溅导致弹芯在侵彻过程中受到非对称力作用,而柔性芯材的设置为子弹的偏转提供空间,延长了子弹的驻留时间,偏转后的弹芯在金属底板上形成非对称弹坑,典型情况如图6(d)所示。弹体偏转对抗弹性能产生正效应,但是底板对复合面板的约束力降低,对于抗弹性能产生负效应,所以两种靶板的底板损伤差异不明显。

图12 拼缝着弹面板损伤Fig.12 Damage of ceramic plate with the gap hit

3.4 底板对抗弹性能的影响

H4靶板和H5靶板面密度相近,面板和背板匹配相同,仅底板材料不同,可形成对照组,损伤结果如图13所示。H5靶板以5.5 mm装甲钢为底板,3发打击下无一发形成有效防护;H4靶板以15 mm装甲铝为底板,4发打击下,其中2发偏心区均能有效防护,2发板边区着靶,1发形成有效防护,1发底板被击穿。面密度相近的情况下,虽然装甲钢屈服强度高于装甲铝,但是以装甲钢材料为底板的H5靶板底板厚度小于以装甲铝为底板的H4靶板,前者抗弹能力明显弱于后者,这也表明在材料强度满足一定条件的情况下,底板厚度对抗弹性能影响较大。

图13 底板损伤等级Fig.13 Damage grades of different bottom plates

4 结论

本文利用层状复合装甲可设计性强的特点,对靶板的材料选取和结构布置进行设计,通过开展抗14.5 mm穿燃弹侵彻试验,分析靶板破坏形态以及底板损伤结果,揭示了陶瓷复合装甲抗14.5 mm穿燃弹侵彻的机理,以及对比不同结构形式的靶板抗弹性能的差异。得出如下主要结论:

1)子弹侵彻过程和靶板耗能机理主要包括:弹体与陶瓷面板接触后,陶瓷碎裂产生陶瓷锥增大对背板的作用面积,高硬度陶瓷磨蚀弹体的同时降低子弹速度;剩余弹体与陶瓷粉末同时冲击背板,低密度泡沫支撑能力较弱,背板向下运动,当击中中心区时只有平动,击中偏心区或板边区时既有平动又有转动,平动消耗弹体与陶瓷动能,转动使弹体运动方向偏转侵彻能力降低,PE背板在冲击作用下纤维层撕裂,分层鼓包,铝合金背板产生塑性变形;最后已损失大量动能的倾斜弹体冲击底板,底板通过塑性变形将剩余动能消耗,实现靶板对弹体侵彻的防护。

2)陶瓷面板厚度对抗弹性能影响显著,抗14.5 mm穿燃弹打击时,陶瓷面板厚度约为1.38倍弹芯直径时,抗弹性能较优,通过进一步优化可得到陶瓷厚度最佳设计值。面密度相近,陶瓷厚度一定时,背板匹配在一定程度上的变化对抗弹性能影响甚微。

3)面密度相近的情况下,装甲铝底板厚度较装甲钢大,抗弹能力前者明显优于后者,抗弹能力的提高需要强度和厚度的良好匹配。

4)柔性芯材的设置利用可动靶板的偏转机制,延长子弹的驻留时间,增大子弹冲击底板时的入射角,底板形成非对称弹坑。加入柔性芯材的靶板陶瓷单元损伤面积较小,有利于抗多发弹打击。