微通道反应器中使用氢气氧气直接合成双氧水

2022-05-12梁武洋伏劲松董金凤姚梦琴陈洪林张小明

梁武洋, 伏劲松,3, 董金凤, 姚梦琴, 孙 冰, 陈洪林, 张小明*

(1. 中国科学院 成都有机化学研究所, 四川 成都 610041; 2. 中国科学院大学, 北京 100049;3. 四川师范大学 化学与材料科学学院, 四川 成都 610066; 4. 中国石油化工股份有限公司 青岛安全工程研究院, 山东 青岛 266071)

双氧水(H2O2)是一种高效且环境友好的氧化剂,广泛应用于纺织和造纸、废水处理、化学品制造等行业[1].因其环境友好的特征,H2O2需求量逐年上涨,年增长率约为6%,2021年全球H2O2的预计需求量达520万t[2].然而,目前工业上几乎全部采用非环境友好的蒽醌自动氧化法(蒽醌法)生产H2O2,蒽醌法主要包含蒽醌加氢和氢蒽醌氧化并生成H2O2两个步骤.虽然蒽醌法技术相当成熟,且具有高效、安全等优点,但它仍然面临很多棘手的问题,如复杂的分离过程、高耗能的浓缩过程、高设备投资成本,最重要的是使用昂贵且有毒的H2载体(蒽醌)以及蒽醌溶剂,不符合绿色化学和原子经济性的要求.

氢气氧气直接合成双氧水(直接合成法)被认为是蒽醌法最理想的替代方法,其副产物只有H2O,并且具有100%原子经济性,吸引了学术和工业界的广泛关注.此外,直接合成法可以在使用地点原位生产H2O2,且具有生产规模小、投资成本低等优点,还能与其他工业生产相结合,比如HPPO生产(双氧水氧化丙烯制环氧丙烷)等,显著地降低了供应链长度和运输成本.

虽然直接合成法在1914年就被提出了,然而因缺乏高效的催化剂和安全性等原因,目前仍然没有工业化[3].Pd作为直接合成法中最高效的金属,目前文献中主要以Pd为活性组分,通过制备双金属甚至三金属催化剂[4-7],载体N改性、HNO3改性等方式[8-11]进一步提高催化剂活性.H2在O2中爆炸界限为体积分数4.2%~96%.在常规釜式反应器中,出于安全性考虑,必须加入大量惰性气体,如N2、CO2等以降低H2含量,然而,在H2浓度降低的同时,也极大地降低了H2O2产率.因此,非常有必要开发并设计一种能够在爆炸界限内工作的新型反应器.

作为一种新型的反应器,微通道反应器管径非常细,通常为几百微米,反应通道长径比高,单位体积表面积比在10 000~50 000 m2/m3之间,散热性能非常好;而普通釜式反应器的单位体积表面积比约为1 000 m2/m3[12-13].此外,由于极细的管径,火焰在传播过程中很容易因自由基与管壁的频繁碰撞而自发淬灭.因此,微通道反应器能抑制火焰的传播和扩散.另外,由于微通道中反应物的量较少,即便是发生爆炸,也能控制在可接受范围内[14],这使得微通道反应器成为唯一能够在H2爆炸界限内工作的反应器.本文采用自制的微通道反应器在常温下考察不同Pd催化剂对直接合成H2O2反应的催化活性,并探究了反应条件,如气相流量、液相流量、氢氧比和反应压力对反应的影响,以进一步优化反应器和实验条件.

1 材料与方法

1.1 材料与试剂氯化钯(贵研铂业股份有限公司),活性炭(AC)(浙江衢州活性炭有限公司),活性炭纤维(CNF)(日本东丽株式会社),盐酸、硫酸、γ-Al2O3、溴化钾、无水乙醇、碘化钾、硫代亚硫酸钠(成都科隆化学品有限公司),高纯氢气、氮气、氧气(四川虹加气体有限公司).

1.2 设备与仪器电子天平(万分之一,上海民桥精密科学仪器有限公司),超声清洗仪(上海民桥精密科学仪器有限公司),真空干燥箱(上海齐欣科学仪器有限公司),电位滴定仪(梅特勒-托利多),恒温磁力搅拌器(上海思乐仪器有限公司),微通道反应器(中石化青岛安全工程研究院),程序升温管式炉(合肥科晶材料技术有限公司).

1.3 催化剂制备盐酸氯化钯溶液作前驱体,Pd负载量固定质量分数为1%.由于AC和CNF对H2PdCl4的吸附能力很强,使用化学吸附法制备Pd/AC和Pd/CNF,将一定量的H2PdCl4溶液逐滴滴入载体的悬浊液中,搅拌20 h后过滤,使用去离子水洗涤至中性,120oC真空干燥8 h.ICP-MS检测结果显示,初始滤液中Pd质量浓度低于0.02 mg/L,表明Pd全部被载体吸附.由于γ-Al2O3对H2PdCl4的吸附量很低,使用等体积浸渍法制备Pd/Al2O3,在测定Al2O3的吸水率后,将准确体积计量的H2PdCl4溶液少量多次逐滴滴入装有γ-Al2O3的自封袋中,封口并剧烈摇晃30 min后,常温平铺晾干,120oC真空干燥8 h,最后在N2气氛中400oC焙烧5 h.

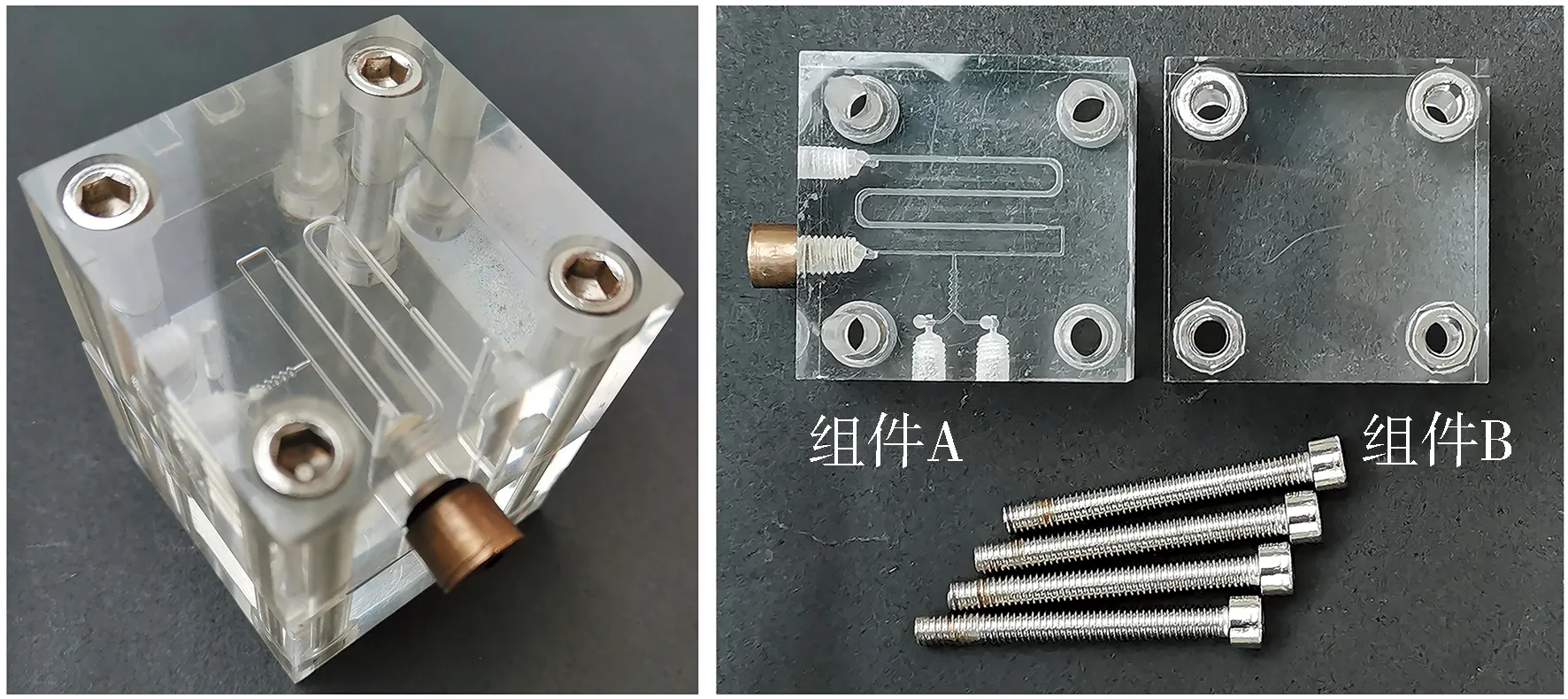

1.4 催化剂评价微通道反应器装置示意图如图1所示,该装置主要由氢气氧气及其质量流量计、液体恒流泵、微通道反应器、背压阀、气液分离和液体收集等单元组成.微通道反应器全貌如图2所示,主要由A、B两部分组成,其材质为聚甲基丙烯酸甲酯,并由螺丝固定.其中,所有通道接口都蚀刻在组件A上,组件B无蚀刻,起覆盖并密封组件A上通道的作用.

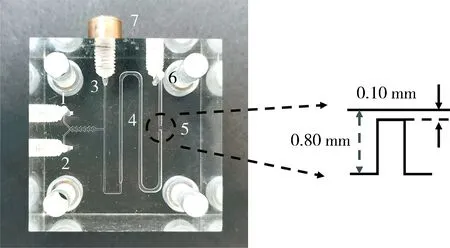

组件A详细图如图3所示(1、2为气体进口;3为液体进口;4为催化剂填充通道;5为尾部拦坝;6

图 1 微通道反应器装置示意图

图 2 微通道反应器全貌图

图 3 组件A详细图

为气体液体出口;7为定制接头).气相和液相进入口通道深宽都为0.25 mm;催化剂填充通道宽和深度都为0.80 mm,催化剂填充通道长174 mm;尾部拦坝宽0.80 mm,深0.10 mm,长2 mm;使用60~80目催化剂,粒径为0.18~0.25 mm,可实现催化剂与反应液的分离.

催化剂用量为100 mg;质量流量计控制气体流量,恒流泵控制液相流量(F),液相由20 mL乙醇、80 mL水、1 mL 0.1mol/L KBr和1 mL质量分数10% H2SO4混合组成,其中乙醇和水作溶剂,KBr和H2SO4作助剂;背压阀控制反应压力;反应过程中气相液相连续通入流出,依靠微通道出口处的“拦坝”,实现固液分离;使用电位仪滴定产品中双氧水浓度,NaS2O3水溶液作滴定剂.由于产品中H2O2浓度较低,因此产品密度拟定为1.0 g/mL,H2O2时空产率由下式计算得出:

H2O2时空产率=

其中,H2O2时空产率单位为mol/(kgcat·h),H2O2质量浓度单位为g/mol,Fl单位为mL/min,H2O2相对分子质量单位为g/mol,催化剂质量单位为mg.

2 结果与分析

2.1 催化剂活性与反应时间的关系由于在制备过程中所有催化剂都未还原,因此在反应开始前,在通入液相的情况下使用H2原位预还原25 min后,再打开O2进行反应.

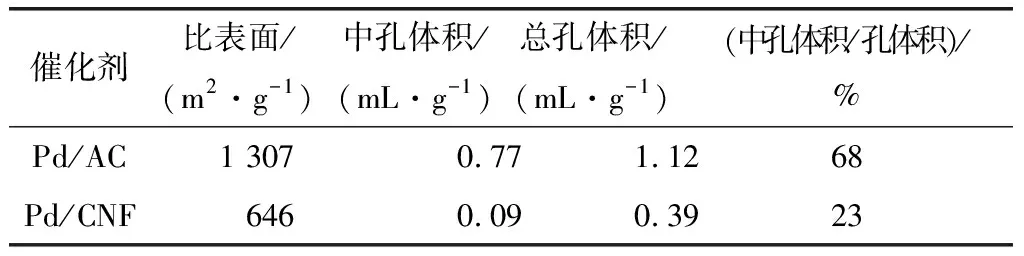

H2O2产率随时间的变化如图4所示(反应条件:液相流量0.1 mL/min,H2流量8 mL/min,O2流量16 mL/min).Pd/AC催化活性最高,Pd/CNF的活性次之,Pd/Al2O3活性最低,活性的差异主要由催化剂制备方式造成.Pd/AC和Pd/CNF使用化学吸附法制备,Pd依靠化学吸附负载在载体上,金属颗粒较小,分散度较高.相比之下,Pd/Al2O3由等体积浸渍法制备并经高温焙烧,金属颗粒大得多.而Pd/AC与Pd/CNF相比,Pd/AC具有更大的比表面积和发达的中孔结构(表1),更有利于传质,因而活性较高.

值得注意的是,在图4中虽然3种催化剂的活性有差异,但H2O2时空产率都随反应时间的增加而增加,最后逐渐达到一个平台,这表明在微通道反应器中直接合成H2O2,负载Pd催化剂存在一个诱导期.Gallina等[15]在滴流床直接合成H2O2中也发现了这个现象,并且还发现溶液中Br-浓度越高,诱导时间越短.Peng等[16]的工作表明,Br-作为配体不与Pd0结合,而是与Pd2+结合.考虑到在反应前总是使用H2进行预还原处理,而H2在常温下就能将PdCl2还原为Pd[1],上述诱导过程很可能是Pd0在O2的作用下部分被氧化为Pd2+,以及选择性助剂Br-与Pd2+结合,并在Pd颗粒表面吸附逐渐至饱和的过程.同时,该诱导过程的存在也说明了纯

图 4 H2O2产率随时间的变化图

表 1 Pd/AC与Pd/CNF的孔道结构参数

粹的Pd0对于直接合成H2O2的催化活性很低.

2.2 液相流量的影响当催化剂活性稳定后,在控制气体流量不变的情况下,考查了液相流量对催化剂活性的影响(图5).图5的反应条件:H2流量8 mL/min,O2流量16 mL/min.产品中H2O2浓度先随液相流量的增加而迅速降低,继续增加液相流量,H2O2浓度减少量逐渐降低,整条曲线类似于反比例函数图像,特别是对于Pd/Al2O3,当液相流量从0.8 mL/min上升到2.0 mL/min,H2O2浓度几乎不变(图5(a)).将H2O2浓度转化为H2O2时空产率,并对液相流量作图,发现H2O2时空产率随液相流量的增加呈线性增加(图5(b)).Sun等[14]认为这是因为催化剂对H2O2的分解活性较高,在液相流量较低的情况下,H2O2分解严重,在液相流量较高的情况下,生成的H2O2与催化剂接触短,分解较少,因而H2O2时空产率随液相流量增加而增加,然而这难以解释H2O2时空产率与液相流量之间的线性关系.

图5(b)中的线性关系清楚地表明,直接合成H2O2反应受传质影响严重.H2O2时空产率随液相流量的增加呈线性增加的原因,更可能是因为液相流量的增加减小了液固界面液膜厚度,进而增加了传质速率.此外,由于实验中催化剂始终被液相所浸没,因此,气体的主要传质过程为:气体先溶解于液相中,再从液相扩散到催化剂表面,最后参与表面反应.因而在增加液相流量的同时,实际上也成比例地增加了单位时间内参与反应的气体的量.同时也说明,氢气氧气直接合成H2O2的催化表面反应相对气体传质而言是快反应,增加液相流量有利于提高H2O2产率,然而液相流量过高会极大地增加床层压降,这对反应器和催化剂设计提出了更高的要求,在实验中控制最大液相流量为2 mL/min.

图5 液相流量对催化剂活性的影响

2.3 氢气氧气进气比例的影响由于H2、O2在液相中的溶解度不同,催化剂对H2、O2的吸附能力也不同.因此,对于直接合成H2O2反应存在最佳H2/O2进气比.为避免造成过高的床层压降,在控制液相流量为0.1 mL/min的条件下,研究了H2/O2比对催化剂活性的影响,结果如图6所示(反应条件:催化剂Pd/AC,液相流量0.1 mL/min,F表示流量).图6(a)为高气体流量下的实验结果,先控制O2流量(16 mL/min)不变,逐渐增加H2流量,H2O2时空产率随H2/O2比的增加呈线性增加;当H2流量增至8 mL/min时,控制H2流量不变,逐步降低O2流量,这时H2/O2比增加,预计H2O2时空产率应该继续上升,然而此时H2O2时空产率却随H2/O2比的增加而缓慢降低;在H2/O2比为0.5处,H2O2时空产率最高,达3.2 mol/(kgcat·h).此外,还在低H2流量下(2 mL/min),通过控制O2流量调节H2/O2比,研究H2/O2比对催化活性的影响,实验结果如图6(b)所示.H2O2时空产率随H2/O2比的增加,先增大后减少,同样在H2/O2比为0.5处,H2O2时空产率有最大值0.7 mol/(kgcat·h).当原料气中H2/O2比较低时,H2不足,O2过量,H2O2时空产率随H2/O2比增加而增加;当H2/O2比较高时,H2过量,O2不足,生成的H2O2也容易被进一步发生氢化反应生成水,H2O2时空产率反而会下降.在以水为主要溶剂的体系中,最佳H2/O2进气比在0.5左右.

图6 氢气氧气进气比例对催化剂活性的影响

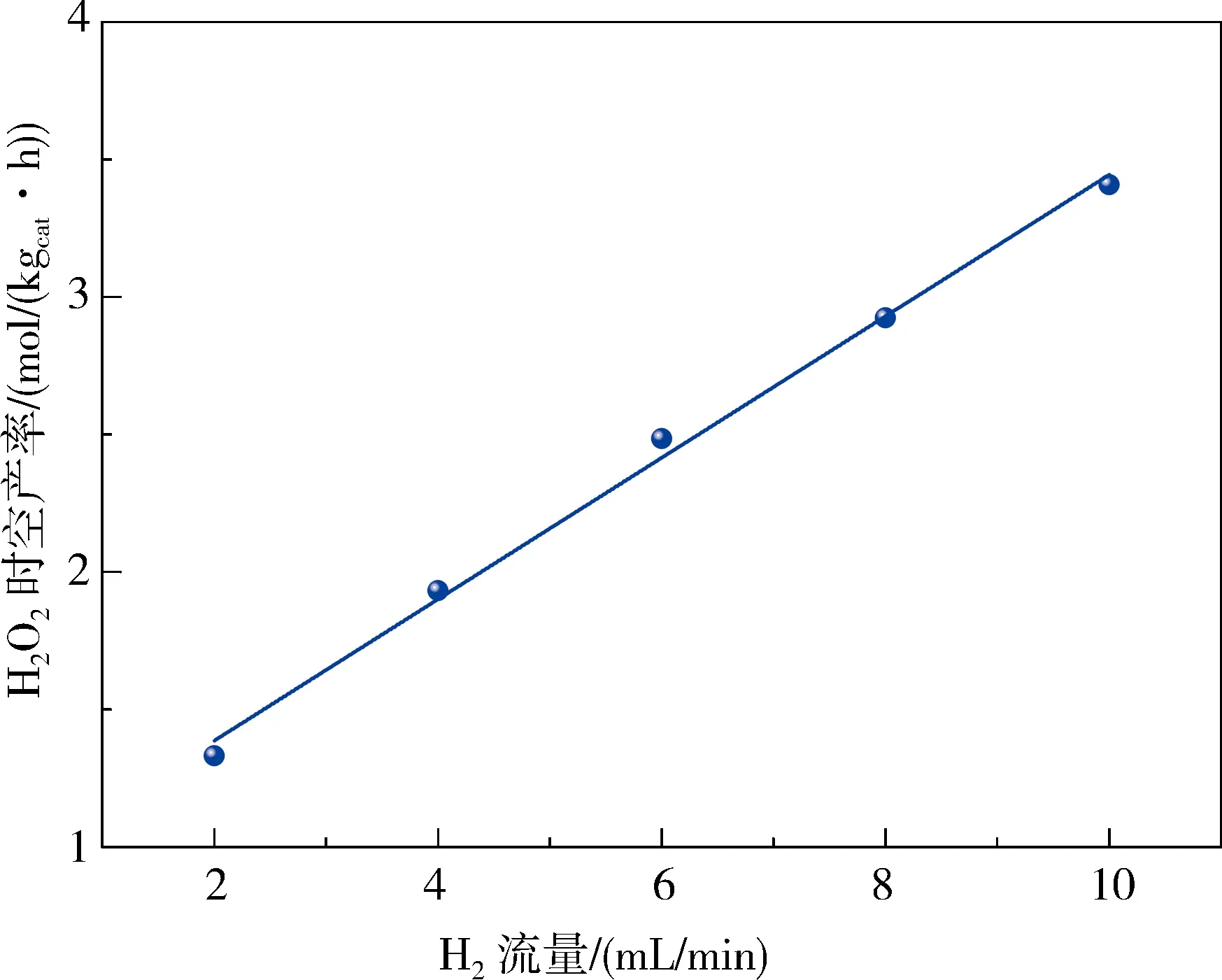

2.4 气体流量的影响在液相流量为0.1 mL/min,H2/O2进气比为0.5的基础上,研究了气体流量对催化活性的影响,实验结果如图7所示(反应条件:催化剂Pd/AC,液相流量0.1 mL/min,H2/O2进气比0.5).在一定条件下,催化剂表面活性位点数量有限,表面反应速率有极限,催化剂活性有最大值.因此,当传质速率在一定程度之上以后,催化剂活性不再随传质速率的增加而增加,反应变为表面反应动力学控制.然而,在图7中催化剂活性几乎随气相流量呈线性增加,表明在目前的反应条件下,直接合成H2O2的反应受气体传质影响严重,增加传质速率有利于提高催化剂活性.

图 7 气体流量对催化剂活性的影响

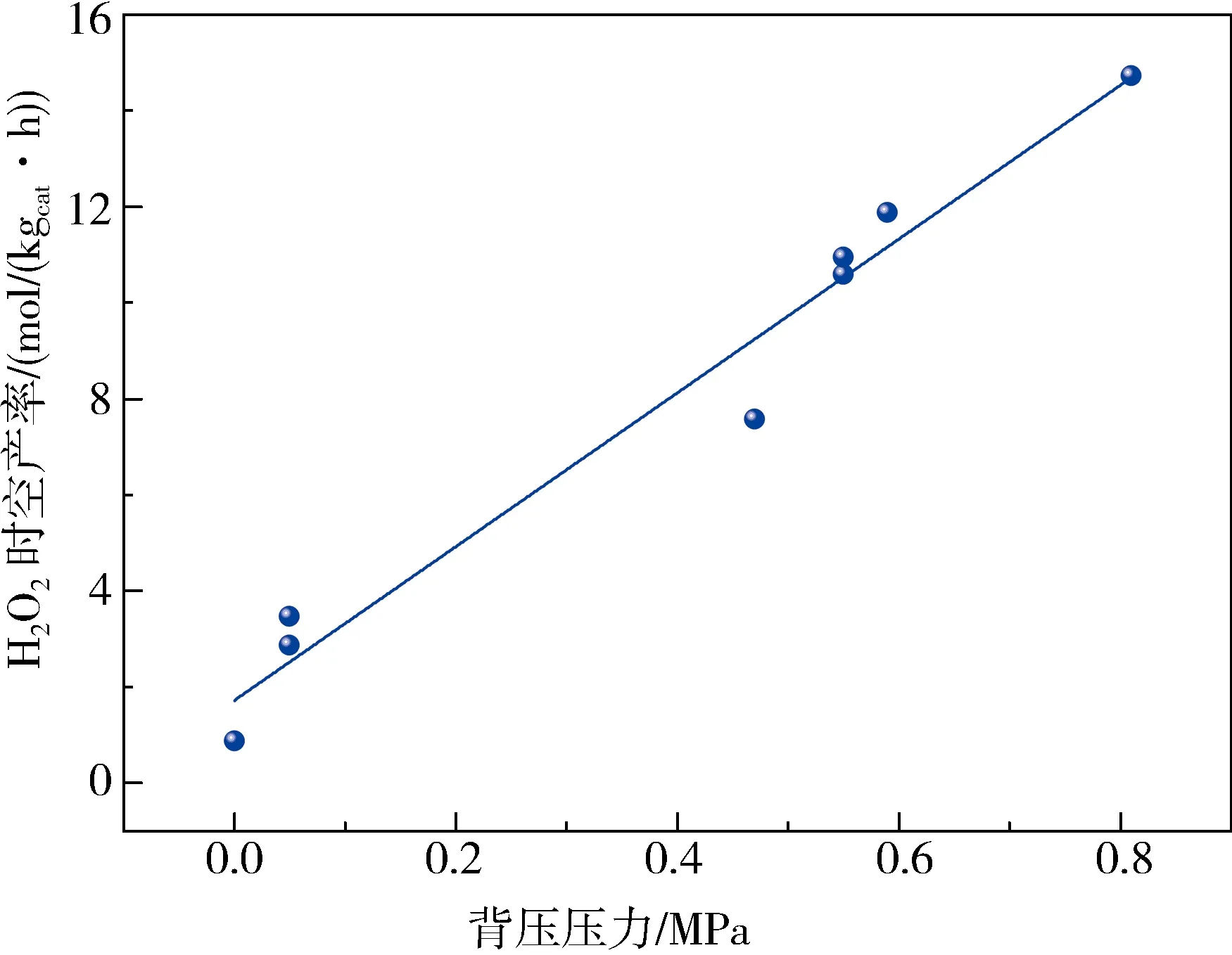

2.5 压力的影响在温度不变的情况下,气体溶解度与压力的关系符合亨利定律,气体溶解度与该气体的分压成正比.因此,增大压力能同时提升H2和O2的溶解度,压力对催化剂活性的影响如图8所示(反应条件:催化剂Pd/AC,液相流量0.1 mL/min,H2流量8 mL/min,O2流量16 mL/min).与气相流量对反应的影响一样,H2O2时空产率与压力变化呈线性增加关系,表明在目前的反应条件下,气体传质对H2O2合成影响很大,应对反应器和反应条件进行优化,进一步加强传质速率,以尽可能地发挥催化剂的效用,并增加H2O2时空产率.

图 8 压力对催化剂活性的影响

3 结论

本文在常温下采用微通道反应器,对Pd/AC、Pd/CNF、Pd/Al2O3等3种催化剂由氢气氧气直接合成H2O2的催化活性进行了评价,结果表明比表面积较大且中孔发达的催化剂,以及未经热处理的催化剂活性较高,这些催化通常有更高的传质速率和金属分散度.在微通道反应器中,催化剂活性存在一定的诱导期,表明纯粹的Pd0对于直接H2O2的催化活性很低.而诱导期的存在很可能是Pd0在O2的作用下部分被氧化为Pd2+,以及选择性助剂Br-与Pd2+结合,并在Pd颗粒表面吸附逐渐至饱和的综合过程.反应条件的研究结果表明,直接合成H2O2反应的最佳H2/O2进气比为0.5.气相流量、液相流量、反应压力的研究结果表明,在目前的反应条件下,反应受气体传质控制,还需要进一步优化微通道反应器和反应条件,才能尽可能地发挥催化剂的效用并提高H2O2产率.