TiAl/不锈钢瞬时液相扩散连接接头界面组织及力学性能①

2022-05-12王红亮谢圣中杨庆山刘智雄

王红亮, 谢圣中, 杨庆山, 刘智雄

(湖南有色金属职业技术学院 冶金材料系,湖南 株洲 412006)

TiAl 合金具有较高的比强度及优良的高温力学性能,被广泛应用于航空航天、石油化工和医疗器械等领域[1]。 但TiAl 合金室温塑性较差且价格较贵,将其与性能优异、价格相对低廉的不锈钢[2-3]连接起来将有助于充分发挥各自优势、降低成本,拓展二者应用范围。

由于TiAl 合金与不锈钢的物理化学性质(如熔点、导热系数和线膨胀系数)相差很大,采用钎焊[4-5]、固相扩散连接[6-7]易产生应力集中而开裂,且接头易形成脆性金属间化合物。 瞬时液相(transient liquid phase,TLP)扩散连接技术结合了钎焊和固相扩散焊的优点[8],已成为异种材料连接的关键技术之一[9-10]。

本文以纯Ni 箔/Cu46Zr46Al8非晶箔片为中间层,研究不同连接温度下TiAl/不锈钢TLP 扩散连接接头的微观结构、物相组成和力学性能,并分析了TiAl/不锈钢TLP 扩散连接机理。

1 实验方法

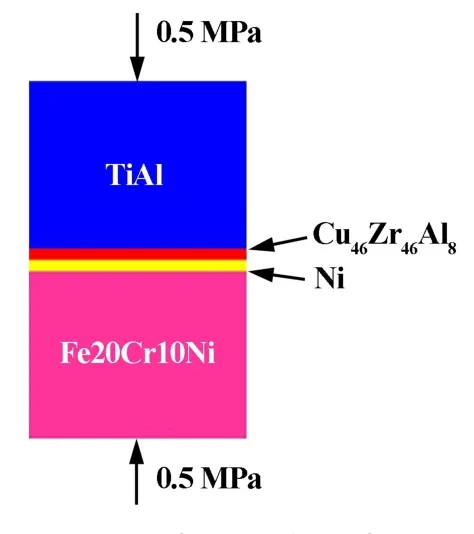

实验用TiAl 合金名义成分(原子分数,%)为Ti-48Al-2Cr-2Nb。 不锈钢Fe20Cr10Ni 从市面上购买得到。 TiAl 合金和不锈钢采用均线切割加工成12 mm×6 mm×5 mm 薄片。 采用Cu46Zr46Al8非晶箔片和Ni箔作为复合中间层,并将Cu46Zr46Al8非晶箔片和Ni 箔分别打磨至50 μm 和30 μm。 所有待连接面依次用金相砂纸逐级打磨并抛光至镜面,然后在丙酮和酒精中依次超声清洗15 min,吹干备用。 连接试样装配示意图见图1。 采用ZR-45 型真空扩散炉进行TLP 扩散连接。

图1 连接装配及剪切装置示意

连接温度选择原则为:T=Tmi+(100 ~200 ℃),其中Tmi为中间层熔点,因Cu46Zr46Al8非晶箔片的熔点为720 ~860 ℃,连接温度分别设定为1 000 ℃、1 100 ℃、1 150 ℃;采用中频感应加热,加热速率为80 ℃/min;炉膛内真空度大于1 mPa。 根据前期相关实验结果,本次保温时间设为30 min,轴向压力0.5 MPa。

垂直于连接面截取试样,研磨抛光后采用腐蚀液(HF ∶HNO3∶H2O=1 ∶2 ∶7)腐蚀。 在JSM-6610LV 扫描电子显微镜(SEM)下观察接头的显微组织;在HVS-1000数显显微硬度计上测试其显微硬度,加载载荷9.8 N,加载时间15 s;利用SEM 上附带的能谱仪(EDS)对接头进行微区成分及成分线扫描;为了评估接头强度,用线切割机加工出2 mm×10 mm×2 mm 剪切试样,用拉剪法在电子万能试验机上测试其抗剪强度,剪切速度为0.12 mm/min;压剪试验后,利用SEM 观察断口形貌,分析其断裂机理。

2 试验结果与分析

2.1 接头微观结构和相组成

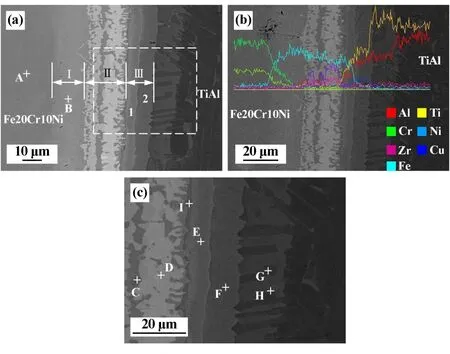

连接温度1 000 ℃下TiAl/不锈钢接头的微观组织形貌及元素线扫描图见图2。 由图2(a)可见,接头呈现梯度结构(Ⅰ层、Ⅱ层和Ⅲ层),层与层之间结合致密,无孔洞和未焊合等缺陷,3 层总厚度约为80 μm。由图2(b)可以看到,不锈钢中Fe、Cr 在Ni 箔中扩散很少,而Cu46Zr46Al8与Ni 发生了强烈的互扩散反应。在Cu46Zr46Al8/TiAl 界面处,TiAl 中的Ti、Al 元素向Cu46Zr46Al8中发生了扩散,而Cu46Zr46Al8中Cu 元素向TiAl 中扩散较少,这是由于Ti 与Cu 扩散激活能分别为192.8 kJ/mol[11]和211 kJ/mol[12],Ti 向Cu46Zr46Al8中发生扩散比Cu 向TiAl 中扩散稍微明显。

图2 连接温度1 000 ℃下接头显微组织形貌及元素线扫描图

为了进一步确定各反应层产物,分别将图2(a)中虚线框和实线框区域放大(见图2(c)和2(d)),并对各层进行能谱(EDS)分析,结果见表1。 根据元素比例推测微区“B”可能是固溶了一定Cu 的Ni3Zr 金属间化合物,这是由于Cu46Zr46Al8中的Cu、Zr 元素在高温下扩散到了Ni 中。 Ⅲ层中主要以Cu、Zr、Ni 元素为主,根据元素比例和Ni-Zr 二元合金相图,推测微区“D”为固溶了一定Zr 的Ni 基固溶体,微区“E、F”为NiZr、Ni3Zr 金属间化合物。 微区“G”为AlCu、NiZr 相,这是因为Ni 元素扩散到了Cu46Zr46Al8中,与其中的Zr 元素形成了一些Ni-Zr 化合物,消耗了Zr,出现富Al区,Al 与Cu 形成了AlCu 化合物。 从微区“I、J”的EDS 和Al-Cu-Ti 三元合金相图[13]推测其为AlCuTi 脆性金属间化合物。 从图2(a)中可以看到Ⅲ层中出现了微裂纹(图2(a)中箭头所指),这是由于Ⅲ层中因扩散反应形成多种复杂的金属间化合物,各相之间线膨胀系数差异很大,在冷却过程中出现了热裂纹。

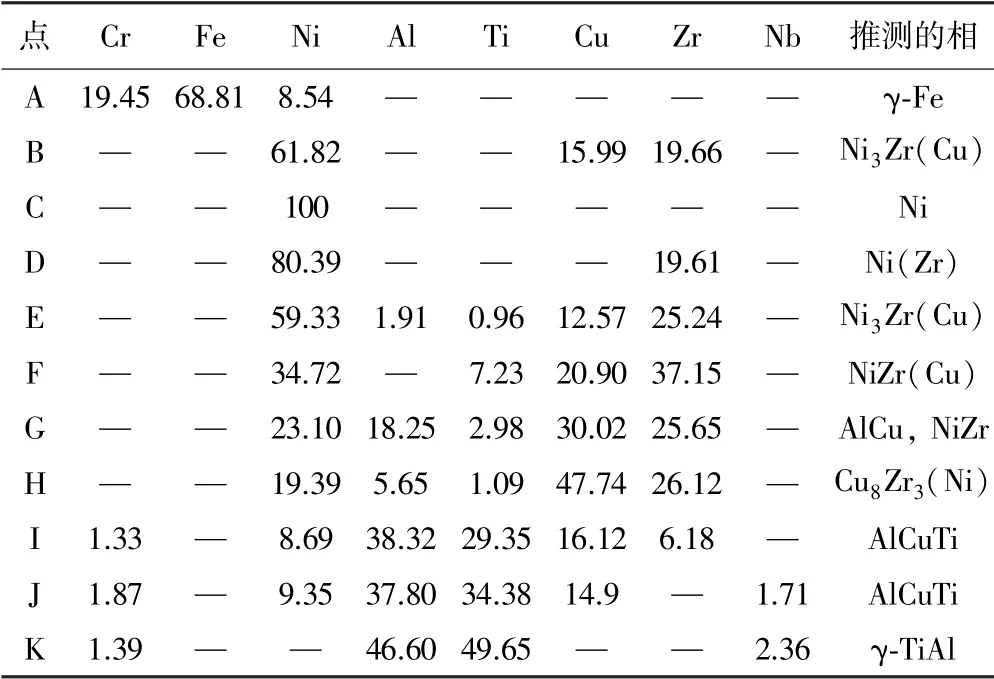

表1 图2 中A~K 点的EDS 成分分析结果(原子分数)/%

连接温度1 100 ℃下TiAl/不锈钢接头的微观组织形貌及元素线扫描图见图3。 由图3(a)可见,接头主要形成了3种典型特征区域(Ⅰ区、Ⅱ区和Ⅲ区),界面结合致密,无孔洞、裂纹和未焊合等缺陷,总厚度为61 μm(20 μm +26 μm +15 μm),比复合中间层原始厚度有所减小。 由图3(b)可以看出,不锈钢中的Fe、Cr元素向Ni 箔中产生了一定扩散。 中间层Ni/Cu46Zr46Al8之间发生了剧烈的反应,形成Ⅱ区中白色相(标记为D)和浅灰色相(标记为C)。 在Cu46Zr46Al8/TiAl 一侧扩散区,TiAl 中的Ti、Al 元素向Cu46Zr46Al8中发生了强烈的扩散反应,形成了2个明显的扩散层(标记为1 层和2 层)。

图3 连接温度1 100 ℃下接头显微组织形貌及元素线扫描图

为了进一步确定各反应层产物,将图3(a)中虚线框区域放大(见图3(c)),并对各层进行能谱(EDS)分析,结果见表2。 根据EDS 元素比例,推测微区“B”是固溶了少量Fe 和Cr 的Ni 基固溶体,微区“C”是固溶了一定Al 的Ni 基固溶体。 根据EDS 元素比例和Ni-Zr 二元合金相图,推测微区“D”为固溶了少量Cu 的Ni3Zr 金属间化合物。 根据EDS 元素比例和Ti-Ni-Al 三元合金相图[14],推测微区“E”为AlNi2Ti 金属间化合物。 由前面分析可知,微区“F”为AlCuTi 金属间化合物。 TiAl 母材一侧的微区“G”和“H”中Ti 与Al 原子分数比为2 ∶1,可推知该层组织为Ti2Al 相,这是由于TiAl 母材中Ti 元素向中间层发生扩散,引起自身成分发生变化,Ti3Al 在Ti 元素降到一定程度则会转变为Ti2Al,同时也会发生反应:Ti+TiAl==Ti2Al。

表2 图3 中A~I 点的EDS 成分分析结果(原子分数)/%

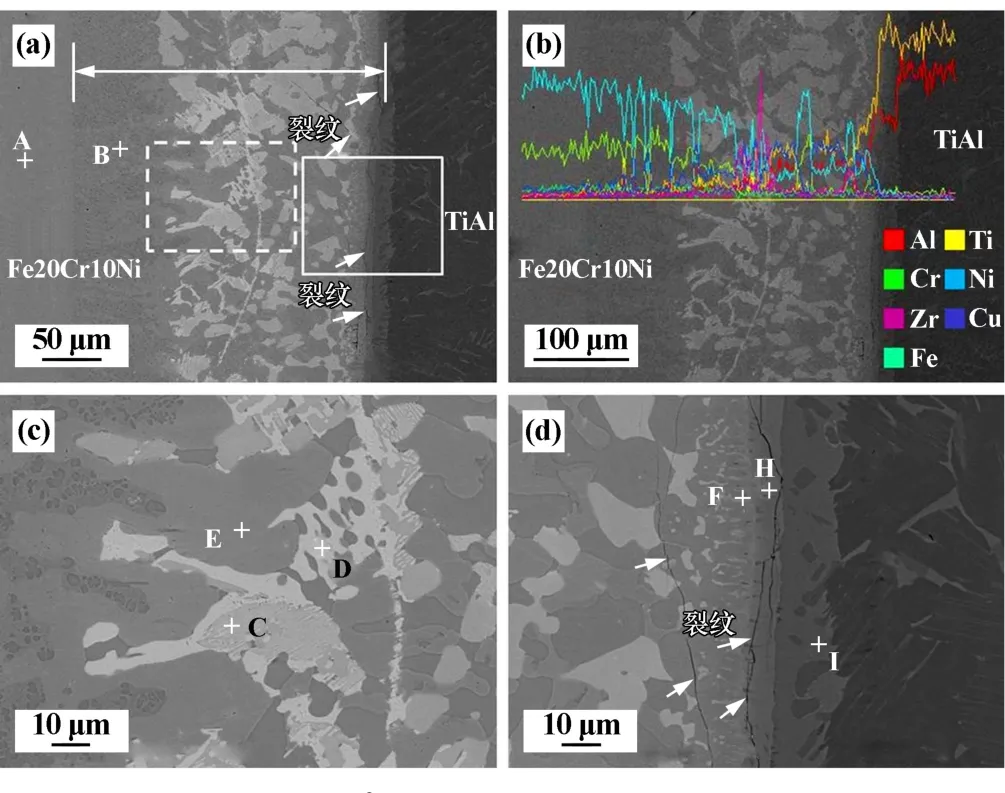

连接温度1 150 ℃下TiAl/不锈钢接头的微观组织形貌及元素扫描图见图4。 从图4(a)可见,接头结合致密,无孔洞和不焊合等缺陷。 接头反应层厚度明显增大,约为270 μm,说明中间层与母材发生了剧烈的溶解反应。 由图4(b)可见,1 150 ℃时中间层与母材之间相互溶解更加明显,更多的Fe、Cr、Ti、Al 溶解到中间层中,连接界面厚度增加,随液相线温度升高发生等温凝固。

图4 连接温度1 150 ℃下接头显微组织形貌及元素线扫描图

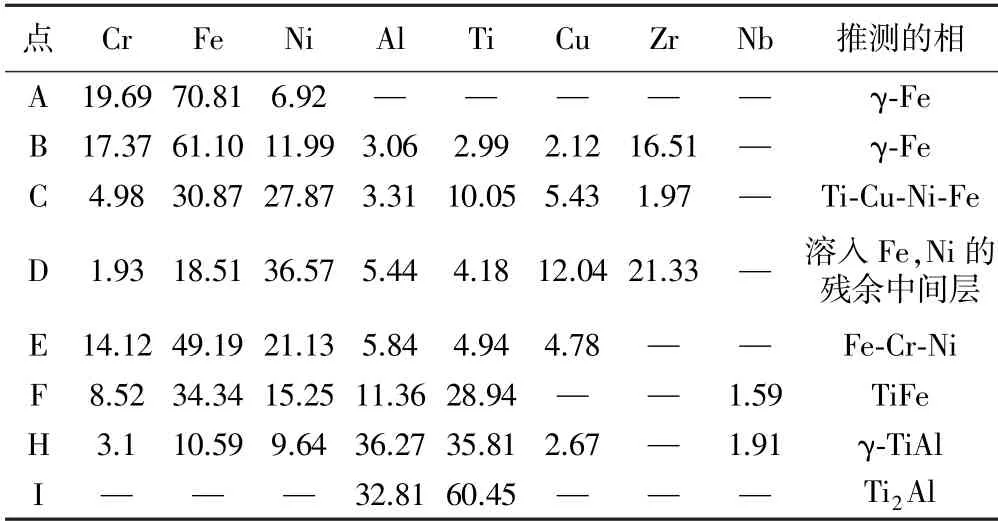

为了进一步确定各反应层产物,分别将图4(a)中虚线框和实线框区域放大(见图4(c)和4(d)),并对各层进行能谱(EDS)分析,结果见表3。 根据元素比例,推测微区“B”为固溶了一定Zr 的γ-Fe,微区“C”为复杂的Ti-Cu-Ni-Fe 化合物,微区“D”为固溶了一定Fe、Ni 的残余Cu46Zr46Al8中间层,微区“F”和微区“I”分别为TiFe 和Ti2Al 金属化合物。 从图4(d)可以看到,在靠近TiAl 母材一侧扩散反应层中出现了明显的微裂纹(图4(d)中箭头所指),这是由于中间层与母材发生剧烈的反应形成了成分复杂的金属间化合物,各相之间线膨胀系数等性能差异很大,在冷却过程中出现了热裂纹。

表3 图4 中A~I 点的EDS 成分分析结果(原子分数)/%

2.2 接头力学性能

2.2.1 显微硬度

不同连接温度下接头的显微硬度见图5,“0”点表示接头中心。 由图5可以看出,TiAl 合金平均显微硬度为300HV,不锈钢平均显微硬度为180HV。 接头区域的显微硬度高于两侧母材,从连接接头中心向两侧母材显微硬度呈平滑降低趋势,并未出现突变现象,说明复合中间层与两侧母材发生了连续互扩散。 随着连接温度升高,连接界面处最高显微硬度先降低后增加,这是由于1 000 ℃时,温度较低,中间层与母材之间以固相扩散为主,接头中有残留的非晶相,连接层的显微硬度接近Cu46Zr46Al8非晶合金显微硬度;1 100 ℃时,扩散反应加剧,Cu46Zr46Al8非晶合金发生了晶化并与母材发生剧烈反应形成了一些金属间化合物,这些金属间化合物硬度比非晶相硬度低,故显微硬度相比1 000 ℃时低;1 150 ℃时,复合中间层与两侧母材发生了更加剧烈且长程的扩散溶解反应,生成了许多FeTi、Ti-Cu-Ni-Fe 等硬而脆的金属间化合物,显微硬度也大幅度增加,最高达到了591HV,界面中心向不锈钢一侧发生了一定偏移。

图5 不同连接温度下接头的显微硬度

2.2.2 剪切强度及断口分析

不同连接温度下接头的剪切强度见图6。 由图6可以看出,接头剪切强度随着温度升高先增加后降低。由前面分析可知,1 000 ℃时,由于温度较低,中间层之间及与母材之间以固相扩散为主,且接头中存在热裂纹,接头强度较低;1 150 ℃时,反应更加剧烈,接头中形成了大量的成分复杂的金属间化合物,但这些复杂的金属间化合物间线膨胀系数等物理性能差异太大,在冷却过程中接头中出现了热裂纹,且这些性能差异大的金属化合物相在剪切变形过程中协调性差,导致接头强度降低。 连接温度1 000 ℃、1 100 ℃、1 150 ℃下接头的剪切强度分别为66 MPa、159.46 MPa、106 MPa。

图6 不同连接温度下接头的剪切强度

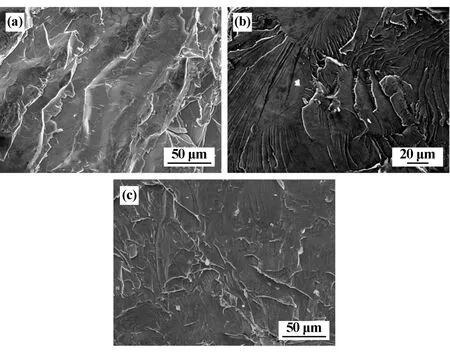

不同连接温度下接头的断口形貌见图7。 由图7可以看出,接头断口形貌为典型的脆性断裂。 从图7(a)和图7(c)可以看出,其断口形貌呈现河流状;图7(b)断口形貌出现解理台阶。 从宏观上可见断裂位置主要在TiAl 合金一侧。 通过接头显微结构和物相分析可知,TiAl 合金一侧形成了成分复杂的金属间化合物,各相物理化学性能差异很大,发生剪切变形时,各相间协调变形能力差,出现应力集中现象,当达到材料的临界应力时便出现裂纹并迅速扩展至表面。

图7 不同连接温度下接头室温压剪断口形貌

2.3 连接机理

通过对接头显微结构分析可知,不同连接温度下,TiAl 合金和不锈钢TLP 扩散连接时形成了不同的金属间化合物。 随着温度升高,中间层部分熔化,润湿母材,在中间层之间以及中间层与母材之间发生元素扩散和溶解反应。可以将TLP 扩散连接过程分为以下4个阶段:

1) 物理接触阶段。 待连接材料在压力作用下形成较好的物理接触,使得材料表面局部产生微小塑性变形,增大材料的接触面积,为后续TLP 扩散连接创造条件。

2) 中间层部分溶解、扩散阶段。 随着温度升高,不锈钢中的Fe、Cr,TiAl 合金中的Ti、Al 以及中间层中的Cu、Zr 原子发生互扩散反应,生成了Ni3Zr、NiZr、AlCuTi等金属间化合物。 当温度进一步升高至1 150 ℃,中间层溶解更多的母材,扩散反应加剧,反应层增宽到270 μm,生成了成分复杂的Ti-Cu-Ni-Fe、Ti-Fe、Fe-Cr-Ni 等脆性金属间化合物。

3) 等温凝固阶段。 随着温度升高,中间层液相增多,母材与中间层以及中间层之间也发生强烈的相互作用,母材不断向液相中间层溶解,同时液相中间层Cu、Zr 元素不断向母材中扩散,在固液界面上发生等温凝固。

4) 降温凝固阶段。 在随后冷却阶段,随温度降低,残余液相不断凝固。

3 结 论

1) 采用纯Ni 箔/Cu46Zr46Al8非晶箔片作为中间层实现了TiAl 合金/不锈钢的TLP 扩散连接,得到了致密且无气孔和未焊合等缺陷的良好接头。

2) 接头显微硬度测试结果表明,接头的显微硬度明显高于母材的显微硬度;从母材到接头中心,其显微硬度变化平滑,这是由于复合中间层与母材之间发生了相互扩散反应。

3) 接头剪切强度随连接温度升高先增加后降低。连接温度1 100 ℃时接头剪切强度达到了159.46 MPa。接头断裂发生在靠近TiAl 合金一侧的反应区,断口呈现典型的脆性断裂特征。