低品位氧化铜矿浸出液赤铁矿法除铁①

2022-05-12王益昭何贵香付怀飞潘彩健蒋学先范旷生

王益昭, 何贵香, 付怀飞, 潘彩健, 蒋学先, 范旷生

(1.桂林理工大学南宁分校,广西 南宁 530001; 2.广西百矿铝业有限公司,广西 百色 533000)

低品位铜矿湿法炼铜普遍采用“浸出-萃取-电积”工艺,相对传统火法炼铜,该工艺具有流程短、投资成本低、环保等特点[1-3]。 低品位铜矿浸出液中的铁如不及时脱除将会导致萃取过程产生界面乳化等问题,降低电积过程的电流效率[4]。 目前从溶液中脱除铁离子的方法主要有黄钾铁矾法、针铁矿法、赤铁矿法以及中和水解法等[5-7]。 黄钾铁矾法、针铁矿法存在渣量大、污染环境、铁渣堆存处理难度大等问题[6];中和水解法获得的氢氧化铁沉淀颗粒小、不易过滤且容易造成有价金属损失[8];赤铁矿法沉铁虽然投资成本较高,但所得赤铁矿渣含铁高、渣量少并且可外卖给水泥厂或钢铁厂,能够实现废弃资源循环利用的目标。 本文以低品位氧化铜矿浸出液为研究对象,主要考察初始酸度、反应温度和时间对溶液沉铁率、铁渣物相组成以及铁、硫含量变化规律的影响。

1 实 验

1.1 实验材料与设备

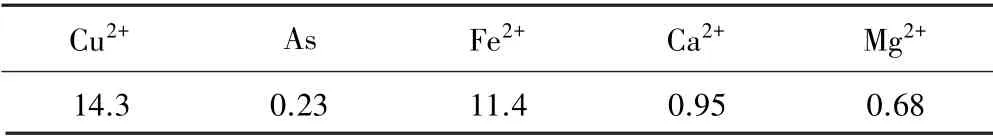

实验原料氧化铜矿浸出液来源于广西某铜冶金厂,浸出液硫酸浓度3.8 g/L,用过量铜粉还原浸出液中的三价铁离子,浸出液化学成分如表1 所示。 用NaOH(分析纯)、H2SO4(分析纯)溶液调节浸出液初始酸度。 实验所用设备主要有2L-GSH 型高压釜、101-1AB 型电热干燥箱等。

表1 浸出液化学成分/(g·L-1)

1.2 实验方法

高压釜(GSH-2L)内加入1.5 L 反应溶液,连接供氧设备并检查釜内气密性。 调节氧分压0.2 MPa,搅拌转速设定为400 r/min,控制反应温度,反应一定时间后快速降温,用真空泵抽取矿浆过滤,滤液量取后保存,取等滤液体积的去离子水洗渣(重复3 遍)。 滤渣置于55 ℃干燥箱内烘干24 h 后制样送检。

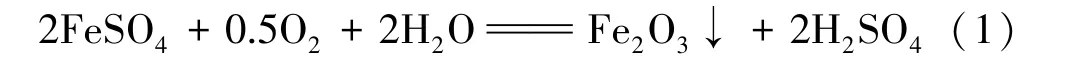

1.3 实验原理

硫酸亚铁氧化水解为赤铁矿的反应如下:

反应式(1)主要由亚铁氧化和三价铁水解两部分组成:

生产实践表明,沉铁渣中S 含量过高会影响赤铁矿渣再利用。 赤铁矿渣中的硫主要以硫酸盐吸附和铁矾形式存在,控制反应条件,降低渣中S 含量可促进赤铁矿渣的资源化利用[4,9]。

1.4 分析检测

采用X 射线衍射分析仪检测渣的物相。 滤液及铁渣渣样送广西冶金研究院进行相关元素含量分析。

2 实验结果与讨论

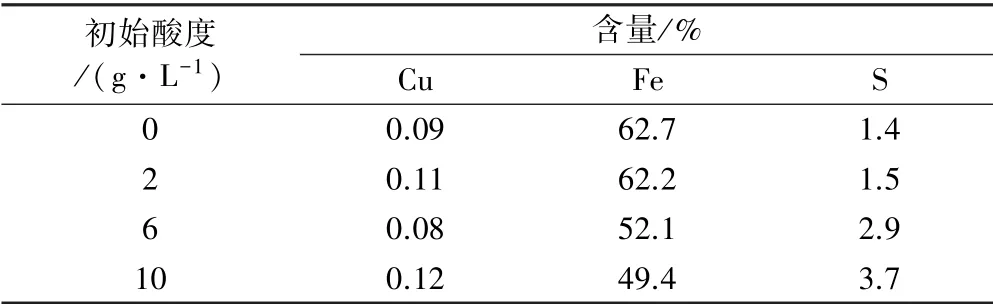

2.1 初始硫酸浓度对除铁效率的影响

溶液中Fe2+浓度11.4 g/L,在反应温度180 ℃、反应时间3 h、氧分压0.3 MPa、搅拌速度400 r/min 条件下,初始硫酸浓度对除铁率的影响如图1 所示。

图1 初始硫酸浓度对除铁率的影响

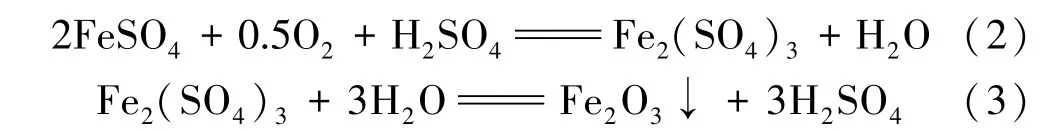

由图1可知,当初始硫酸浓度由0 增加至10 g/L 时,除铁率由96.4%降至74.3%,而初始酸度较低(≤2 g/L)时除铁率变化不大。 水热沉铁过程主要分为3个过程:①二价铁离子氧化;②三价铁离子形成赤铁矿;③赤铁矿晶体析出。 由式(1)可知,硫酸亚铁氧化水解会有酸产生,三价铁离子在水热硫酸溶液中的溶解度随着硫酸浓度升高而增加,进而抑制三价铁向赤铁矿晶体转化过程[8,10]。 表2 为不同酸度下沉铁渣中Cu、Fe 和S 含量的变化。

表2 不同初始酸度下赤铁矿渣化学元素含量

由表2可知,初始酸度对渣中Cu 含量影响不大,但对渣中Fe 和S 含量有显著影响。 渣中Fe、S 含量变化趋势与文献[11]结果类似,认为铁矾类物质的存在是Fe 含量降低、S 含量升高的主要原因。

为确定渣中物相组成,对部分渣样进行XRD 检测,结果如图2 所示。

图2 不同初始酸度下所得沉铁渣XRD 图谱

由图2可知,当硫酸浓度为2 g/L 时,沉铁渣中只有赤铁矿存在。 当硫酸浓度升高到6 g/L 时,渣中出现了草黄铁矾物相,结果与表2 中Fe、S 含量变化趋势相符。 硫酸体系中,铁矾和赤铁矿晶体会竞争析出,高酸更有利于铁矾析出。

初始酸度低虽有利于提高除铁率,但会导致中和剂消耗量增大以及增加中和后液渣量,造成金属损失。为获得高的除铁率和纯净赤铁矿渣,结合生产实际,控制初始酸度为2 g/L。

2.2 反应温度对除铁率的影响

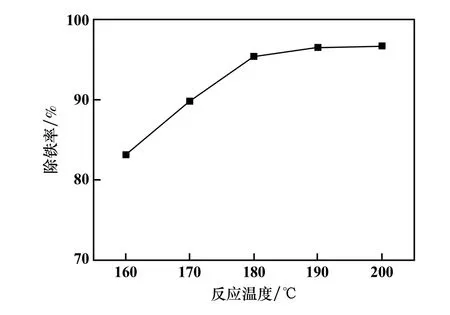

初始硫酸浓度2 g/L,其他条件不变,反应温度对除铁率的影响见图3。

由图3可知,随着温度升高,除铁率显著上升,200 ℃时,除铁率为96.7%。 除铁效果主要受酸度和温度的影响,文献[12]通过对水热条件下赤铁矿形核稳定区的研究,认为高温有利于扩大赤铁矿的稳定区。 高温条件下,溶液中三价铁离子溶解度降低,使得三价铁离子过饱和度升高,最终以赤铁矿晶体形式从溶液中析出。 赤铁矿渣中Cu、Fe、S 含量如表3 所示。

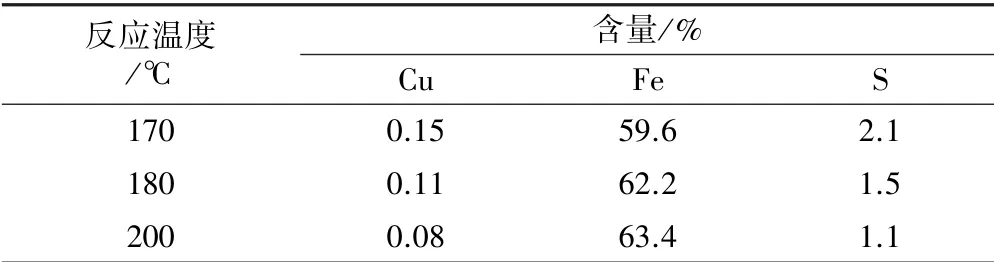

表3 不同反应温度下赤铁矿渣主要化学元素含量

图3 反应温度对除铁率的影响

由表3可知,赤铁矿中铁含量随着温度升高而增加,与溶液中除铁率变化趋势一致;渣中铜含量低,说明采用赤铁矿法除铁不会造成金属铜的损失;渣中S含量则随着温度升高而降低,S 主要以硫酸盐形式化学吸附于赤铁矿表面,与赤铁矿粒度和表面空隙度大小有关[8]。

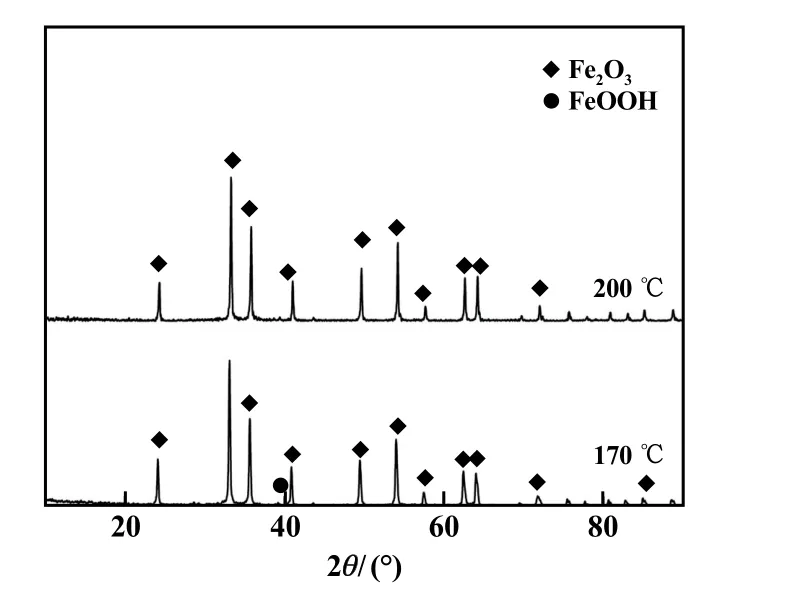

为确定铁渣物相组成,对沉铁渣进行XRD分析,结果如图4 所示。

图4 不同反应温度下所得沉铁渣XRD 图谱

由图4可知,170 ℃时,渣中物相以赤铁矿为主,含有少量针铁矿。 200 ℃时,渣中只有赤铁矿存在。说明高温(200 ℃)更有利于获得纯净的赤铁矿渣,且温度越高,赤铁矿晶体衍射峰越强,利于提高赤铁矿晶体结晶度。 综合考虑,为获得较好的沉铁效果和结晶度高的赤铁矿晶体,降低能耗,选择反应温度180 ℃。

2.3 反应时间对除铁率的影响

反应温度180 ℃,其他条件不变,反应时间对除铁率的影响见图5。

图5 反应时间对除铁率的影响

由图5可知,随着反应时间延长,除铁率逐渐升高,反应时间3 h 时,除铁率最高,为95.2%。 水热条件下赤铁矿的生成是一个产酸的过程,酸的存在会部分抑制二价铁氧化和赤铁矿的析出,延长反应时间有利于提高除铁率。 反应进行4 h 后,除铁率的下降可能与赤铁矿中细小颗粒返溶进入溶液中有关[11]。 为获得高的除铁率、防止赤铁矿返溶进入溶液中,反应时间选择3 h。

2.4 优化条件实验

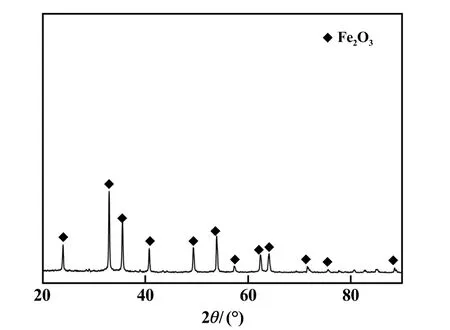

通过以上单因素条件实验,确定适宜的实验条件为:溶液中亚铁离子浓度11.4 g/L,初始硫酸浓度2 g/L,反应温度180 ℃,氧分压0.3 MPa,搅拌速度400 r/min。在此实验条件下进行验证实验,除铁率为95.2%,沉铁渣中铁含量62.7%、硫含量1.6%、铜含量0.14%。 对沉铁渣进行XRD分析,结果如图6 所示。 由图6可知,沉铁渣中只有赤铁矿物相存在,说明溶液中的铁离子主要以赤铁矿形式沉淀析出。

图6 优化条件下所得沉铁渣XRD 图谱

3 结 论

1) 采用赤铁矿法对氧化铜矿浸出液除铁,获得的赤铁矿渣铁含量高,铜、硫含量较低,可有效降低金属铜的损失,同时赤铁矿渣可作为原料出售给水泥厂,减少了沉铁渣的堆积,实现了废弃资源循环综合利用。2) 水热条件下,升高温度、延长反应时间均有利于赤铁矿的析出,获得高的除铁率。 本实验适宜的沉铁条件为:反应温度180 ℃、初始硫酸浓度2 g/L、亚铁离子浓度11.4 g/L、反应时间3 h、氧分压0.3 MPa、搅拌速度400 r/min,此时除铁率为95.2%,沉铁渣中铁含量62.7%、硫含量1.6%、铜含量0.14%。