氧化铝厂赤泥制备脱硫剂及其脱硫性能研究①

2022-05-12张腾飞康泽双刘中凯杨洪山

张腾飞, 康泽双, 刘中凯, 闫 琨, 杨洪山

(1.中铝郑州有色金属研究院有限公司,河南 郑州 450041; 2.国家铝冶炼工程技术研究中心,河南 郑州 450041)

赤泥是氧化铝生产过程中排放的固体废弃物。 每生产1 t 氧化铝产出1~1.5 t 赤泥,目前累积堆存的赤泥已经超过了13 亿吨[1-2]。 赤泥产生量巨大,并且环境危害大,由于目前缺少经济高效的利用与处置技术,成为制约铝工业生产的重要因素之一。 赤泥浸出液pH 值超过12,具有明显的强碱性特征,而且赤泥中含有Al2O3、CaO、Na2O3、Fe2O3等多种有利于脱硫的成分[3],可用于制备脱硫剂。

当前,烟气脱硫治理技术主要有以石灰(石)-石膏法为代表的湿法技术和以钙基为主的(半)干法技术[4-6]。 利用赤泥制备脱硫剂具有明显的经济效益和环保价值。 目前赤泥脱硫的研究主要集中于赤泥湿法脱硫技术,由于缺乏成熟的工业应用工程,市场推广面临困难。 赤泥干法脱硫具有工艺简单、投资低、设备少、流程短的技术优势,为赤泥脱硫市场应用提供了一条新的途径。 赤泥干法脱硫与常规钙基脱硫相比具有原料成本低的优势,但面临脱硫剂寿命短、失效速度快的问题。 本文以Ca(OH)2为热改性剂,考察不同改性条件下改性赤泥脱硫剂的脱硫性能,以获得适宜的实验参数。

1 实验部分

1.1 实验原料与仪器

实验选取河南某公司赤泥库的堆存赤泥,经过烘干、研磨、过0.074 mm 筛后备用。 主要药剂为Ca(OH)2,实验用水为城市自来水。 实验设备包括恒温水浴锅、烘箱、搅拌机和挤出机。 脱硫测试设备包括计算机自动配气系统和烟气分析仪。

采用NOVA 3000e 比表面积及孔径分析仪和X′Pert Pro X 射线衍射仪对脱硫剂进行表征分析。

1.2 实验方法

将Ca(OH)2和赤泥按一定配比混合后,按照一定液固比加入水,将上述溶液密封静置2 h 后,放入水浴锅中在一定温度(20~100 ℃)热改性一定时间(2~10 h)。改性完成后,将产物过滤并在干燥箱中100 ℃下加热,蒸发约60%的水分。 取出加热完成后的产物,利用脱硫剂成型设备制备直径约4 mm、长度5 ~10 mm 的圆柱状材料,晾晒后即可获得改性赤泥脱硫剂。

1.3 测试条件及评价方法

采用模拟含SO2污染物的烟气,以N2为反应载气,采用自动配气装置将SO2、N2、O2混合均匀并按照设定比例通入脱硫反应装置中。 气体流量为5 L/min,SO2质量浓度约550 mg/m3。 取脱硫剂100 g,放入脱硫反应装置中,脱硫反应温度为110 ℃。

采用烟气分析仪对反应前后SO2浓度进行实时测定。 SO2去除率按下式计算:

式中C0、C1分别为进、出脱硫反应装置的SO2浓度,mg/m3;M为脱硫效率,%。

2 实验结果与分析

2.1 脱硫剂原料配比对脱硫效率的影响

热改性条件为反应时间6 h、反应温度60 ℃、液固比3 ∶1,脱硫反应时间0 ~10 h,脱硫剂中Ca(OH)2与赤泥质量比(C/R)对脱硫效率的影响如图1 所示。 由图1可知,使用100%赤泥进行脱硫反应,反应3 h 脱硫效率从100%下降到60%,脱硫剂失效快,脱硫性能较差。 脱硫剂配比C/R分别为1 ∶0.5、1 ∶1、1 ∶2和1 ∶3的脱硫剂经过10 h 脱硫反应,脱硫效率分别从100%下降到73.8%、92.2%、78.2%和42.9%。 使用100%Ca(OH)2作为脱硫剂,脱硫反应2 h 内,脱硫效率保持100%;脱硫反应10 h 后,脱硫效率下降到69.6%,初始脱硫效率高,但脱硫寿命较短。 当C/R 为1 ∶1和1 ∶2 时,改性赤泥脱硫剂性能明显优于Ca(OH)2。 图1结果显示,C/R=1 ∶1时,改性赤泥脱硫剂具有较好的脱硫性能。

图1 脱硫剂原料配比对脱硫效率的影响

2.2 热改性温度对脱硫剂脱硫效率的影响

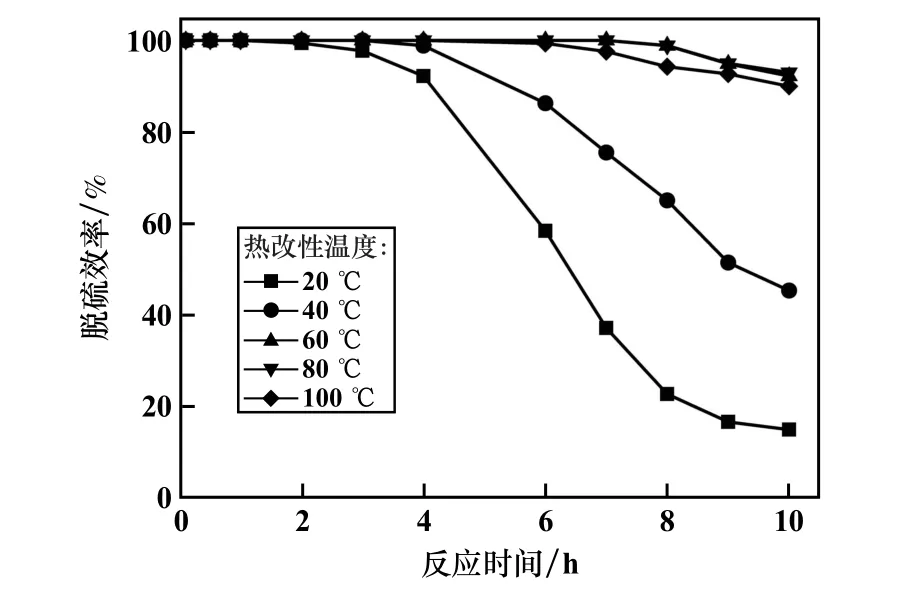

C/R=1 ∶1,其他条件不变,热改性温度对脱硫剂脱硫效率的影响如图2 所示。 由图2可知,经过10 h脱硫反应后,改性温度分别为20 ℃、40 ℃、60 ℃、80 ℃、100 ℃时脱硫剂的脱硫效率从初始100%分别下降到14.9%、45.3%、92.2%、93.1%、89.9%。 由此可见,提高改性温度有助于提高脱硫剂脱硫效率。 20 ℃和40 ℃时,改性温度较低,无法完成Ca(OH)2对赤泥的热改性,脱硫效率较低;改性温度60 ℃和80 ℃时,脱硫剂都表现出较好的脱硫性能;但100 ℃时,由于改性温度偏高,反应热过大,脱硫性能下降。 因此,温度是制约改性赤泥脱硫剂性能的关键因素之一,适宜的热改性反应温度为60 ℃左右。

图2 热改性温度对脱硫剂脱硫效率的影响

2.3 热改性时间对脱硫剂脱硫效率的影响

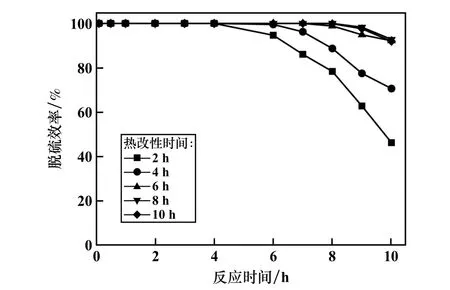

热改性温度60 ℃,其他条件不变,热改性时间对脱硫剂脱硫性能的影响见图3。 经过10 h 脱硫后,热改性时间分别为2 h、4 h、6 h、8 h 和10 h 时脱硫剂的脱硫效率分别从初始100%下降到46.3%、70.7%、92.2%、92.8%和91.9%。 热改性时间从2 h 增加到6 h,脱硫效率提高较快;当改性时间超过6 h 后,热改性时间对脱硫剂脱硫效率的影响较小。 选择热改性时间为6 h。

图3 热改性时间对脱硫剂脱硫效率的影响

2.4 热改性液固比对脱硫剂脱硫效率的影响

热改性时间6 h,其他条件不变,热改性液固比(L/S)对脱硫剂脱硫效率的影响见图4。 经过10 h 脱硫反应后,热改性液固比分别为2 ∶1、3 ∶1、4 ∶1、5 ∶1、6 ∶1时脱硫剂的脱硫效率分别从初始100%下降到32.6%、92.2%、75.5%、66.5%、59.3%。 热改性液固比为3 ∶1时,脱硫剂脱硫效率较高。 选择热改性液固比为3 ∶1。

图4 热改性液固比对脱硫剂脱硫效率的影响

2.5 热改性脱硫剂脱硫前后XRD 表征

通过上述实验,得到适宜的脱硫剂热改性条件为:C/R=1 ∶1、反应时间6 h、反应温度60 ℃、液固比3 ∶1。对此条件下获得的改性赤泥脱硫剂及脱硫反应10 h后的脱硫剂进行XRD 表征,结果见图5。 赤泥经热改性后,XRD 图谱出现了Ca(OH)2和CaCO3衍射峰,且Ca(OH)2衍射峰较强,未观察到新的物相生成。 经过10 h 脱硫反应后,脱硫副产物的XRD 衍射峰特别突出,表明脱硫剂与SO2反应生成了亚硫酸钙(CaSO3)、硫酸钙(CaSO4);此外,脱硫剂中还含有水化石榴石、硅铝酸钙及其他复杂成分,也会产生少量CaSO4·0.5H2O及其他副产物[7]。 由于CaSO3、CaSO4衍射峰很强,而其他产物含量较低,在XRD 图谱中没有观察到。 常温常压下对赤泥进行热改性,虽然未形成新的化学成分,但从脱硫结果来看,热改性脱硫剂的脱硫效率明显高于单一Ca(OH)2脱硫剂或赤泥脱硫剂,这可能归结于热改性脱硫剂微观结构的变化。

图5 热改性脱硫剂脱硫前后XRD 图谱

2.6 脱硫剂BET 表征

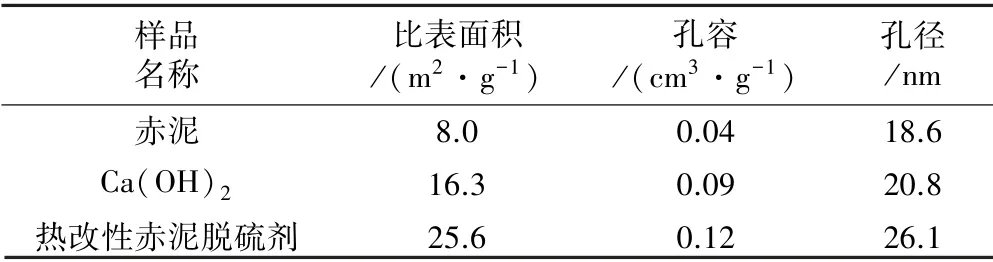

3种脱硫剂样品BET 表征结果见表1。 由表1可知,赤泥具有很低的比表面积、孔容和孔径,这是其脱硫效率较差的主要原因之一。 Ca(OH)2比表面积为16.3 m2/g,约为赤泥的2 倍,所以脱硫效率明显高于赤泥。 在上述优化条件下利用Ca(OH)2对赤泥进行热改性,改性脱硫剂具有较高的比表面积、孔容和孔径,脱硫效率提高、脱硫反应时间(寿命)长。

表1 不同脱硫剂BET 表征结果

2.7 脱硫剂脱硫后BET 表征

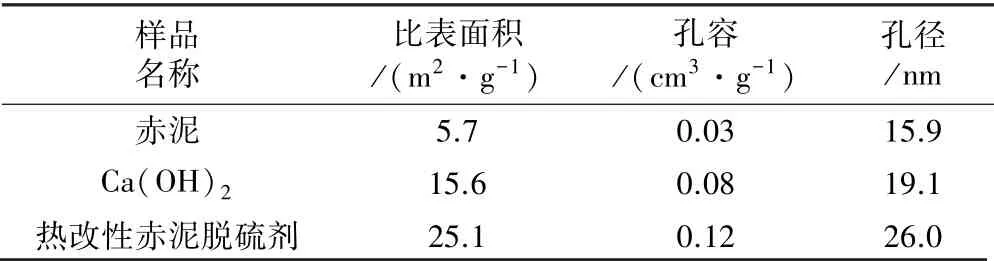

不同脱硫剂脱硫反应10 h 后的BET 表征结果见表2。 经过10 h 脱硫反应后,赤泥脱硫剂比表面积、孔容和孔径明显降低,表明赤泥吸附SO2的能力较弱,并且发生了脱硫产物堵塞孔道的问题;Ca(OH)2比表面积、孔容和孔径也有小幅度降低;优化条件下制备的改性脱硫剂比表面积、孔径与反应前相比,仅仅分别下降了0.5 m2/g 和0.1 nm,孔容没有发生变化。 以上结果进一步证实了热改性脱硫剂具有优异的脱硫性能。 脱硫剂与SO2反应属于气固反应,涉及反应气体在脱硫剂微孔内的扩散、反应气体在反应产物层的扩散等过程。 脱硫副产物具有较大的摩尔体积,随着脱硫反应进行,形成一层致密薄膜,进而逐渐堵塞脱硫剂孔道,抑制脱硫剂与SO2的接触反应,造成脱硫效率下降[8]。 提升干法脱硫剂的脱硫性能一般从提高脱硫剂比表面积和增大孔径两方面入手。 采用水浴对赤泥和Ca(OH)2混合溶液进行改性,获得了较高比表面积、较大孔容和孔径的脱硫剂。 改性后,脱硫剂孔径和孔容同步增加,脱硫剂孔径增大并没有损失比表面积,这是因为脱硫剂内部颗粒更加多孔化[9-10]。 改性脱硫剂具有较高的比表面积和较大的孔径特征,增大了脱硫反应界面,脱硫剂内部孔隙不易堵塞,反应气体能够持续不断地扩散到脱硫剂颗粒进行反应,从而提高了脱硫剂反应寿命和脱硫剂利用率,脱硫剂表现出较高的脱硫效率。

表2 脱硫反应10 h 后脱硫剂BET 表征结果

3 结 论

1) 利用Ca(OH)2对赤泥进行热改性,适宜的热改性条件为C/R=1 ∶1,水浴温度60 ℃,水浴时间6 h,液固比3 ∶1。 相对于赤泥和Ca(OH)2,改性后的脱硫剂比表面积、孔容和孔径大大提高,分别达25.6 m2/g、0.12 cm3/g 和26.1 nm;脱硫时增加了脱硫剂与SO2的接触反应面积,提高了气固反应速率,抑制了脱硫产物对孔道的快速堵塞,进而提升了脱硫性能。

2) 脱硫反应10 h 后,改性脱硫剂比表面积、孔径与反应前相比,仅仅分别下降了0.5 m2/g 和0.1 nm,孔容没有发生变化,证实了热改性脱硫剂具有优异的脱硫性能,脱硫剂使用寿命长。

3) 利用赤泥制备脱硫剂具有良好的市场前景和明显环境效益,对铝工业高质量绿色发展有着重要意义。