2024合金反向挤压型材生产工艺

2022-05-12陆宏韬王力颢

陆宏韬,王力颢,丁 昊,王 睿,杨 明

(营口忠旺铝业有限公司,营口 115000)

0 前言

2024 合金因具有密度小、耐腐蚀、抗疲劳、断裂韧性优良等优点而广泛应用于航空领域,用于制成飞机壁板、承力结构件等[1-2]。反挤压是一种挤压筒与挤压轴无相对移动的挤压方式,相对正向挤压可以降低30%~50%的挤压力,从而可以挤压变形抗力更大的高强铝合金[3]。又由于反向挤压时金属流动均匀,变形抗力小,同时摩擦热小,使挤压过程中的金属温升小,从而在提高挤压速度时,不会由于金属温度的不断提高而导致金属进入脆性区甚至达到熔点,在制品的表面上出现裂纹[4-5]。2024合金由于变形抗力大,使用正向挤压机生产较为困难。目前国内缺少2024 合金挤压型材尤其是反挤压型材的相关研究。本文通过对生产工艺的摸索与调试,成功生产出满足标准要求的2024合金挤压型材,得到了大量挤压工艺及产品参数的相关经验。

1 试验材料及方法

1.1 试验材料

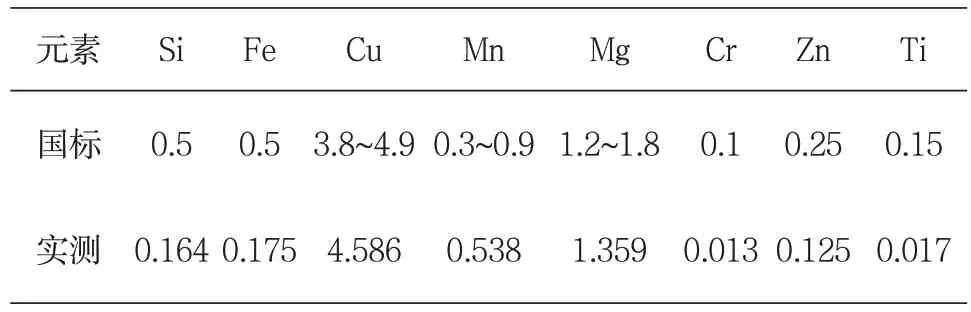

试验采用半连续铸造法生产的2024 铝合金铸锭,使用Al-Ti-B 丝细化晶粒。铸锭均匀化后车皮至ϕ247 mm 进行生产,使用ARL-3460 直读光谱仪检测铸锭化学成分,结果见表1。合金成分中的Cu、Mg 会提高2024 合金的强度,但会降低延伸率,故而需将Cu、Mg 控制在一定范围内。Fe、Si为杂质元素,将其含量控制在较低水平可以使合金获得更好的塑性。Mn 在2024 合金中形成MnAl6,弥散的MnAl6粒子阻碍晶界的迁移,起到钉扎作用,提高合金的再结晶温度。Mn 还能与Fe 形成(FeMn)Al6,减少Fe的有害作用[6]。

表1 实验材料的化学成分(质量分数/%)

1.2 挤压工艺

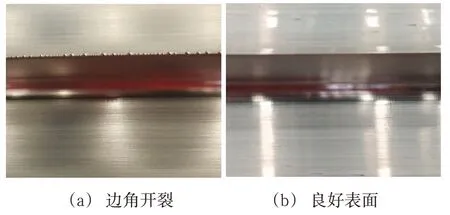

使用20 MN卧式反向挤压机进行挤压生产,产品为平模型材,挤压比为28,厚度为20 mm。与正向挤压不同,反向挤压时由于铸锭与挤压筒之间没有相对移动,不会产生大量摩擦热致使铸锭尾端温度上升,故铸锭不采用梯度加热。由于2024 铝合金挤压变形抗力较大,为防止发生闷车,采用高温低速挤压。型材采用离线淬火,在线仅要求表面良好及组织无缺陷即可。采用水冷方式对型材进行冷却,由于采用低速生产,冷却速率相对较低,不会使型材发生过大的扭拧变形。具体挤压工艺见表2,型材表面情况见图1。

表2 试验采用的挤压工艺

图1 型材表面情况

1.3 淬火与退火工艺

由于淬火温度较低在线淬火难以获得较高的力学性能指标,2024 合金一般采用离线淬火方式来达到更高的力学性能,离线淬火制度为490 ℃×90 min。型材淬火后强度过高,不适合进行弯曲,但因客户要求对型材进行弯曲加工,遂对型材进行了退火处理。退火制度采用350 ℃×3 h,退火后型材弯曲性能良好,可以达到所需的弯曲角度。弯曲后使用立式淬火炉对型材进行淬火处理。2024合金在淬火过程中会产生很大的内应力,使型材发生严重变形。所以,在型材淬火前,需要使用专用货架对型材进行多点固定,以保证型材具有所需的行位尺寸。

2 试验结果

2.1 力学性能

使用日本岛津AG-X100KN 电子万能试验机对自然时效96 h 的型材按照ASTM B557 进行力学性能检测,其结果见表3。试样采用在线水冷淬火即可获得较好的力学性能指标,再经离线淬火后试样的力学性能有进一步的提升。试样在退火后强度有大幅下降,断后延伸率提高至易于弯折的水平。对弯折后的退火试样进行相同淬火制度(490 ℃×90 min)的淬火处理。淬火后试样的性能与直接离线淬火试样的接近,表明退火过程并未对合金组织产生影响且固溶过程进行充分。

表3 实验材料的力学性能

2.2 显微组织

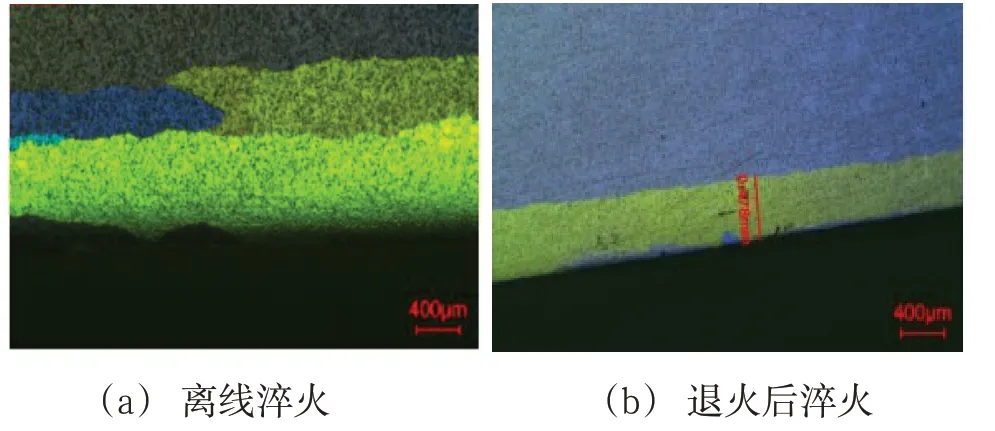

使用德国蔡司AX1O型显微镜观察试样的显微组织形貌,结果显示挤压态试样无皮质组织,基体晶粒细密,达到GB/T 3246.1-2012 中晶粒度等级8级水平。经退火后试样晶粒稍有长大,仍无皮质层组织;经离线淬火处理后,基体晶粒没有明显变化,但出现明显粗晶层,厚度为1.3 mm 左右。退火后离线淬火试样也发生了相同的变化,但粗晶层厚度较离线淬火试样更薄,为0.478 mm。

图2 试样淬火后的皮质层组织

3 分析与讨论

3.1 生产工艺

对于挤压型材的生产,通常依靠提高型材的挤压速度来提高型材的产量,而挤压机的挤压力是限制型材挤压速度的主要因素。正向挤压中压力最高点(即突破压力)出现在挤压前期,之后挤压力会逐渐降低;而反挤压中挤压力随挤压过程的进行逐渐增大,这是由于铸锭随挤压过程的进行其致密度逐渐提高,并产生加工硬化作用造成的[7]。所以挤压速度也要根据挤压末期的最大挤压力进行设置,在与设备最大压力留有一定余量的条件下采用较大的速度。

根据试验结果可知,挤压筒温度在430~450 ℃时,制品速度为0.97 m/min时即发生开裂。而挤压筒温度在410~430 ℃时,制品速度达到1.6 m/min时仍没有发生开裂。挤压速度在1.5~1.6 m/min 时,尾段最大挤压力达到280 bar,接近设定压力上限,易造成设备损坏。因此,综合生产效率和生产安全考虑,确定挤压工艺参数为:模具和挤压筒温度为(420±10)℃,铸锭温度(400±10)℃,挤压速度1.2~1.4 m/min。挤压过程中挤压筒的温度一直处于上升趋势,所以需要不断调节挤压筒使其处于合适的范围。

3.2 表面裂纹

在2×××系铝合金反挤压过程中对挤压筒温度的控制至关重要。过高的挤压筒温度会导致型材边角部位发生开裂现象,过低则会冷却铸锭表面,使压力增大,导致挤压难度增大。裂纹的产生是由于型材内部存在较大的内应力,同时也与型材的表面粗晶有关。铝合金型材挤压生产过程中的变形不均匀,金属内外层变形速度并不相同,产生的剪切变形会增大晶格畸变能,降低表面的再结晶温度;同时,高的挤压筒温度使型材表面温度提高,进一步加剧表面再结晶。2024 铝合金属于硬质合金,挤压变形抗力大、产热多,金属与挤压筒、模具工作带摩擦也会产生热量,增加表层金属温度。高的挤压筒温度进一步扩大金属表面与心部的温度差,增大了裂纹敏感性。高温下的晶界结合强度较低,同时表面晶粒粗大导致抗拉强度低,型材在空气中淬火产生的内应力超过了表面金属的抗拉强度,产生裂纹[8]。

3.3 粗晶缺陷

2024 合金挤压材易出现粗晶环缺陷,过深的粗晶环会降低合金力学性能及抗疲劳性能,影响产品使用寿命。在模具强度可以达到生产要求的前提下,通过缩短工作带长度,可以降低金属通过模具时的摩擦,从而减少粗晶层的产生。合金成分方面,在一定范围内提高Mn 元素的含量,可以增加晶界处析出的MnAl6粒子,阻碍晶界的迁移,降低再结晶倾向。通过适当降低均匀化处理的温度和时间也可以减少粗晶环的形成[9]。本次试验中产生粗晶层是因为挤压过程中型材表皮变形量较大,晶粒严重破碎,并在离线淬火温度下长大变粗,最后形成粗晶层。粗晶层最厚处为1 mm 左右,在客户可接受范围内,且挤压力距设备上限仍有空间,可以采用适当调整均匀化制度的方式进一步降低粗晶层厚度。

4 结论

(1)通过挤压生产试制,确定挤压生产参数为:模具和挤压筒温度为(420±10)℃,铸锭温度(400±10)℃,挤压速度1.2~1.4 m/min,这样可以保证型材在表面良好的条件下达到较高的生产效率。

(2)较高的挤压筒温度会提高金属表面温度,增加金属内外层温度差,加剧表面再结晶,从而降低表面金属强度,提高裂纹敏感性。所以,挤压过程应严格控制挤压筒温度范围。

(3)采用490 ℃×90 min 淬火工艺后,型材的屈服强度可以达到390 MPa、抗拉强度560 MPa、延伸率15%。在350 ℃×3 h的退火制度下,型材软化明显,易于进行机加工,退火后再淬火性能可以恢复到退火前水平。