柴油机燃油输送泵叶片磨损与弯曲的故障分析及处理

2022-05-11钟俊良邵家泉董玉领傅仁浦李开盈王亚芳

□钟俊良 邵家泉 董玉领 傅仁浦 李开盈 王亚芳

一、概述

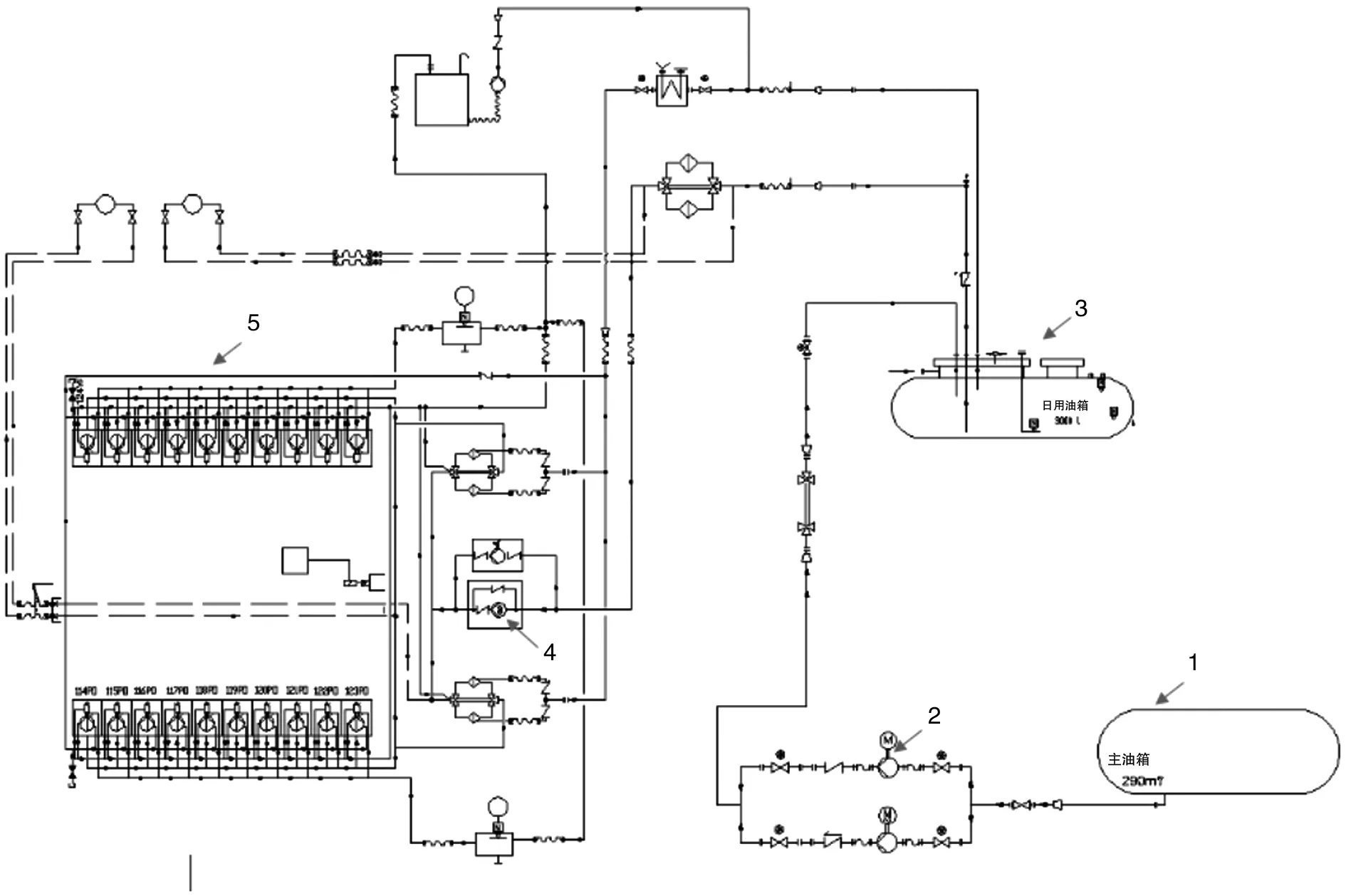

在核电厂中,柴油机是厂内应急交流电源系统的重要组成部分,分别为带应急厂用设备的6kV交流应急配电系统LHA/LHB配电盘供电,在厂外主电源和厂外备用电源均失去的情况下,两个机组的每台柴油发电机组都有能力满足应急厂用设备用电要求,确保反应堆安全停堆并防止由于正常的外部电源系统失电而导致重要设备的损坏。在正常工作时,燃油的工作流程大致为:主油箱(1)—燃油输送泵(2)—日用油箱(3)—机带燃油泵(4)—气缸(5)。其中燃油输送泵的作用为将燃油从主油箱输送到日用油箱,从而给柴油机提供正常运转所需的燃油。

图1 应急柴油机燃油系统工作流程图

从设计图(图2)中可以看出,该泵的工作原理为电机通过联轴器(42)与燃油输送泵的泵轴(6)相连,并通过滑动轴承(21)与深沟球轴承(9)进行旋转,带动叶轮(7)旋转,而从主油箱输出的燃油按顺序从入口进入,经过腔室(2)和前端盖(5)、叶轮(7)、后端盖(4)与腔室(3)最终离开燃油输送泵进入管道。在燃油输送泵中和叶轮临近的部件为前端盖、后端盖、密封垫片(12)。

图2 燃油输送泵设计图

燃油输送泵在柴油机系统中为一用一备,且在正常状态下只在柴油机运转时才投入使用,叶轮即使出现叶片磨损、弯曲等缺陷,绝大多数情况下也只会使燃油输送速度有一定幅度地降低,并不会使燃油完全停止供应,所以在进行带负荷试验等工作时并不一定能及时发现该缺陷。

图3 在现场布置的燃油输送泵

二、叶轮故障情况介绍

在电厂大修期间,燃油泵的解体检修PM正常触发,检修时发现叶轮出现了叶片弯曲缺陷(如图4、图5所示)。

图4 发生缺陷的叶轮正面图5 发生缺陷的叶轮背面

图6 正常叶轮的正面图7 正常叶轮的背面

在拆除旧叶轮后,将其与新叶轮表面情况进行对比,可以看出原燃油输送泵内的叶轮磨损情况已比较严重,泵内的叶轮有部分叶片有发生弯曲(弯曲方向与转速方向一致),且叶轮所有叶片两侧均有磨损,7个叶片前后中段出现凹坑。其中叶轮叶片的前端受到的磨损较小,仅有轻微的磨擦痕迹;后端尤其是叶片中部受到的磨损较为严重。

三、叶轮缺陷原因的分析及后续处理

通过对该叶轮叶片与正常叶轮叶片测量对比,可以发现缺陷叶轮弯曲较为严重的叶片斜角变小,即叶片后端受到较大的磨擦而导致叶片弯曲,可以认为该燃油输送泵主要是与后端盖发生磨擦,即发生叶轮叶片弯曲的直接原因是叶轮后端与后端盖的间隙不足,导致燃油输送泵在运行时与后端盖发生磨擦,同时结合现场叶轮前后均受到磨损的情况,可以认为导致叶轮与端盖发生碰撞的促成原因可能是泵在运行时发生了较大的窜动,导致其窜动量超过设计标准。

由于泵在装配时需要考虑到加工工艺限制、部件受热膨胀等情况,各部件之间的间隙并不能完全消除,而燃油输送泵在运行时叶轮前后的燃油速度并不相等,从而导致叶轮前后产生压差,泵轴就会在间隙范围内进行一定范围内地窜动,通常这个窜动量是非常小的,且可以通过一定的措施来降低窜动带来的影响,故只要对泵的尺寸链进行合理设计,就可以将其影响降至最小,所以在大部分情况下这种窜动都是可以接受的,但是如果尺寸链设计不合理或现场运行时泵的内部发生微小改变,使得窜动量大于叶轮与临近的部件的间隙,就会导致叶轮的前后端与对应的端盖发生磨擦,从而导致叶片出现磨损、弯曲等情况,影响泵的正常运行。

在得出了直接原因后,通过四个方面对该泵的叶轮进行根本原因分析。

(一)备件方面。叶轮库存核实新备件的叶片角度一致,无弯曲情况;前后泵盖间的密封垫片与库存一致且没有其他对叶轮间隙进行调整的型号的垫片,测量垫片厚度为0.15mm,该垫片厚度也是调整叶轮与前后泵盖间隙的关键参数之一。

(二)历史检修记录方面。该燃油输送泵在回装时会先进行手动盘车测试是否有卡涩等情况来判断端盖与叶轮之间的间隙是否合适,而通过查询2015/9/26对该泵进行解体检修的历史工单可以得知在前一次维修时该泵并无卡涩或叶轮损坏的现象,领料记录显示密封垫片也是原厂备件,领用数量为1个。在本次故障发生后,维修人员安装了新叶轮,但在叶轮安装完成后使用原厂密封垫片时手动盘车发现叶轮与泵壳出现卡涩,工作负责人通过更换其他规格的垫片逐步增加垫片厚度,最终增加到0.4mm时不再有卡涩现象。

(三)检修方法方面。查询检修规程,规程中无叶轮位置定位方法的步骤,也无叶轮与前后泵盖间隙的标准;查询泵厂家提供的技术资料,上述相关参数的调整也无任何说明;咨询柴油机厂家售后,泵厂未给出相关标准,国内其它电厂的通型泵的间隙值确定方法均为在泵装配后进行盘车,通过调整密封垫片12厚度,当叶轮不再与泵壳有碰磨即可。该泵按照此方法进行盘车,最终确认的密封垫片的厚度为0.4mm。

(四)外部经验反馈。通过厂家中国区售后获知,其它电厂的该型泵也多次出现了类似故障,即叶轮出现的故障为该型号叶片式泵的共性问题。

在对这4点原因调查完毕后,对该柴油机的生产厂家提供的图纸进行查询并确定装配尺寸链以确定该泵是否有设计缺陷从而导致叶轮出现窜动从而使叶轮出现磨损等情况。

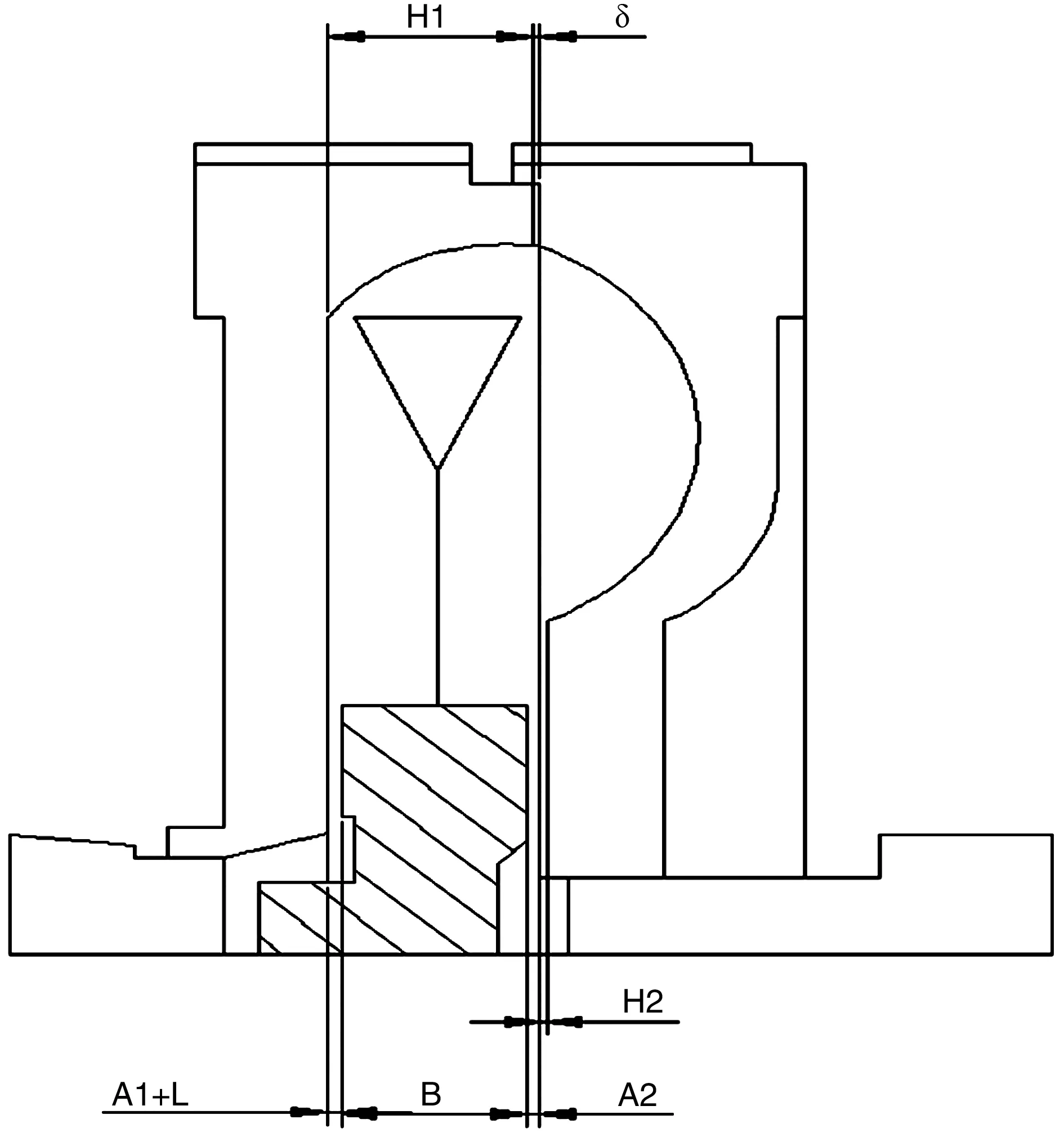

图8 叶轮配合位置局部示意图

装配尺寸链的涉及的相关数据:

h1+h2+δ=A1+A2+B+L

L:泵安装后的总轴窜量;

B:叶轮宽度(本叶轮的叶片和轮毂同宽);

h1:前泵盖深度(垫片12安装面与安放叶轮叶片及前轮毂位置的高度差);

h2:后泵盖深度(垫片12安装面与安放叶轮叶片及后轮毂位置的高度差);

δ:泵盖调整的密封垫片厚度;

A1:前泵盖与叶轮轮毂的间隙标准;

A2:后泵盖与叶轮轮毂的间隙标准。

从装配尺寸链公式中可知,要确认最终密封的厚度,首先需要明确叶轮与前后泵盖的间隙值标准A1和A2。这两个间隙值是十分关键的,间隙过大会导致泵的性能严重下降,间隙过小就会导致叶轮与泵壳碰磨。

在该泵正常运行时,尺寸链左右两侧的数值应该相等,此时即使叶轮在运行时前后窜动,与前后端盖之间也会留有一定的间隙从而避免发生磨擦。然而从发生缺陷的叶轮状况可以看出,该泵叶轮的装配尺寸链公式左侧值小于右侧,导致叶轮前后均有磨损,而经过对备件的查询,可以发现目前燃油输送泵的密封垫片厚度δ=0.15mm,而根据叶轮装配手册,对于半开式叶轮和开式叶轮,该值一般为0.25~0.75mm,考虑到该泵较小,把范围缩减为0.25~0.5mm。

从图2中可以看到,通过调整密封垫片,可以使叶轮的前端盖向左移动,从而调整前后端盖之间的间距,但由于叶轮是固定在轴上的,所以该方法并不能调整叶轮和后端盖之间的间隙。查询该燃油输送泵的解体检修规程,在泵体回装时只手动盘动转动部件,若卡涩再调整密封垫片的步骤,而该燃油输送泵的工作转速为1,400r/min,由于在手动盘车时叶轮并不会进行窜动,高速转动下产生的泵轴窜动很可能会导致叶轮与前后端盖之间间隙减小,若只以手动盘动时的燃油输送泵转动情况调整密封垫片,在轴承工作时就有可能导致叶轮叶片与端盖产生磨擦。而通过之前的调查可以发现,对于叶轮与后端盖之间的间隙,既没有步骤进行调整,厂家也没有给出有效的调整方式。

图9 新增垫片位置

通过对缺陷的分析,可以得出两个叶轮叶片发生弯曲与磨损的原因,即既没有叶轮与前端盖确切的间隙标准,也没有叶轮与后端盖的调整方式,针对这两种原因,应采取的措施有:一是在叶轮与后端盖的轴套(8)之间新增垫片,调整叶轮叶片与后端盖之间的间隙,使泵轴在窜动时不会与后端盖发生磨擦;二是将叶轮叶片与前后端盖的间隙范围确定,并写入燃油输送泵的解体检修规程中,避免现场工作人员在根据现场经验调整密封时出现预留间隙不够以及尺寸链不合等情况。

四、结语

该类燃油输送泵叶片磨损及弯曲的主要原因是由于该泵没有对尺寸链做出明确要求,维修部门亦未在维修规程中明确泵装配过程中的间隙参数,最终导致燃油输送泵在运行过程中发生缺陷。

尺寸链在泵的装配及运行过程中有着极为重要的作用,但是目前在电厂的实际应用中还未完全使用,很多时候还是凭借维修人员(包括外单位售后人员)的经验来确保检修质量,当检修人员经验不足时就容易出现设备检修后出现异常的情况。而通过完善规程、明确标准的方式可以减小人员因素的干扰,更能保证检修质量的稳定性。